大型转炉耳轴轴承快速顶升系统设计与应用

2023-01-13王良斌

王良斌 樊 凯 刘 洋

(1.武汉钢铁有限公司炼钢厂 湖北 武汉:430080;2.宝钢股份中央研究院(武钢有限技术中心) 湖北 武汉:430080)

转炉是炼钢生产中的重点设备,而转炉耳轴轴承系统作为转炉的关键部件,是转炉倾动的重要部分。它不仅支撑着包括炉体、液态金属、钢渣、托圈及其附件的全部重量和悬挂减速机的重量[1-5],还承受着炉口刮渣时的刮渣力。加料时钢包及料斗的冲击力等等。其工作特点为低速重载、运转频繁,一般转动角度约在280°-290°以内,轴承零部件处于局部工作。此外,转炉耳轴轴承工作时还受到严重的喷溅钢渣和灰尘的影响,工作环境较为恶劣。

耳轴轴承为低速重载滚动轴承,是整个转炉稳定运行的关键,一旦发生局部点蚀、剥落以及滚动体破碎等故障,容易导致工厂停产,严重影响企业的正常生产秩序,而且轴承检修和更换以往要花费大量的时间和费用,给企业造成巨大的经济损失。本文开发出一套转炉耳轴轴承快速顶升系统,为大型转炉耳轴轴承工作状态快速检查或更换提供了一种新的方法。

1 转炉耳轴轴承检查和监护常用方法

目前对于耳轴轴承检查和监护的方式主要包括油脂理化检验、轴承在线监控及诊断和开盖检查等。

1.1 油脂理化检验分析

耳轴轴承的润滑脂是保证耳轴正常工作的基础,主要起到润滑、抗氧化和防锈、防尘等作用。耳轴轴承作为核心关键设备,对润滑脂等级要求比较高,所以武钢炼钢厂采用的是德国倍可极压润滑脂,加油周期为1周,油脂理化检测周期为6个月。由于加油和油脂理化检验周期存在差异性,所以润滑脂采样部位、采样量、采样时间与加油时间的匹配性等方面都需要紧密配合,否则检验出来的结果与轴承磨损实际情况会存在一定的偏差。

1.2 轴承在线监控及诊断系统

很多钢铁企业和高校在转炉耳轴轴承状态在线监测和故障诊断方面做了大量研究工作,主要包括基于Matlab的转炉耳轴轴承状态检测数据处理方法研究[6]、基于LabVIEW和分形技术的状态监测与故障诊断系统开发[7]、基于广义谐波小波故障诊断系统建立[8]、基于声发射检测技术的转炉耳轴轴承故障诊断[9]等。这些研究虽然取得了一定的效果,但由于炼钢厂转炉负荷大,工作条件恶劣,振动往往很复杂,包含多种成分组成,如轴的转动频率、齿轮的啮合频率、轴承的各种特征频率,倾动电机的转速经过多级减速后的特征频率等,再加上轴承的低速重载工况以及使用寿命长、劣化趋势不明显等特性,导致很难准确高效地判定轴承故障特征及类型。

1.3 开盖检查

轴承开盖检查是一种比较直观的轴承检验方式,可以利用肉眼和测量仪器对轴承外观、润滑情况以及轴承径向间隙进行实际测量,但由于观测视野受影响以及轴承承受整个转炉的压力,对其轴承周向方向上滚珠磨损均匀性以及转动灵活性等指标均无法测量。

基于以上分析,开发出一套转炉耳轴轴承快速顶升系统,将转炉快速抬起,在耳轴轴承非受力状态下进行检查,将有助于进一步全方位了解耳轴轴承的工作状况,解决现有方式下耳轴轴承检查和监护的局限性,同时也有利于轴承快速更换。

2 三炼钢1#转炉耳轴轴承快速顶升系统开发

2.1 三炼钢1#转炉及耳轴系统简介

三炼钢1#转炉公称容量为250 t(最大钢水量275 t),熔池直径为6070 mm,熔池深度为1690 mm,转炉全高与炉壳外径比为1:3,耳轴中心至炉口距离为5735 mm(如图1)。耳轴轴承制造厂家为SKF,轴承类型为球面滚子轴承/球面滚子推力轴承,轴承型号为249/1060 CAF/C3W33 VL092,其静态载荷为32500 kN,动态负载为11300 kN,额定转速为1.50 rpm,内径为1060 mm,外径为1400 mm。

图1 转炉及耳轴系统示意图

2.2 转炉耳轴快速顶升方案设计

目前,国内外现有转炉耳轴顶升方案主要包括托圈四点式顶升方案和转炉炉壳四点式顶升方案[10-11]。其中托圈四点式顶升方案的主要工作原理是通过在托圈下方安装4根大立柱,然后利用4个液压千斤顶同时工作将托圈顶起达到轴承检查或更换的高度。该方法由于涉及4个顶升点,不仅立柱、支座和框架等部件的焊接组装工作量大、施工周期长、尺寸精度要求高,而且对4个液压千斤顶的同步性要求极高、控制难度大。另外,4个顶升点之间的视野存在盲区,一旦误操作容易引起转炉侧滑等严重事故。转炉炉壳四点式顶升方案的工作原理与托圈四点式顶升方案类似,唯一区别在于4个液压千斤顶的顶升支点是放在钢包车上,然后通过对炉壳顶升,实现耳轴轴承与轴承座脱离的目的。该方法也存在托圈四点式顶升方案同样的缺点,而且由于大型转炉重量大,转炉炉壳顶升过程中会对钢包车和轨道带来极大的反作用力,导致车体或轨道变形,所以该方法一般不适用于大型转炉耳轴轴承顶升。

本文提出了一种采用两点式液压系统将耳轴轴承快速顶升的新方案,即通过液压千斤顶将耳轴轴承顶升5 mm,从而实现转炉耳轴轴承非受力状态下磨损情况的全面检测,从而保证耳轴轴承状态稳定受控。该方案从理论上分析能大幅降低施工周期和难度,但要付诸实践还存在如下问题:

(1)若非传动侧轴承被顶起5 mm的高度后,对传动侧轴承是否会有影响?

(2)顶升框架如何设计才能保证框架形变和应力受控?

为此,本文从以下两个方面进行了系统分析和研究,确保了方案实施可靠性。

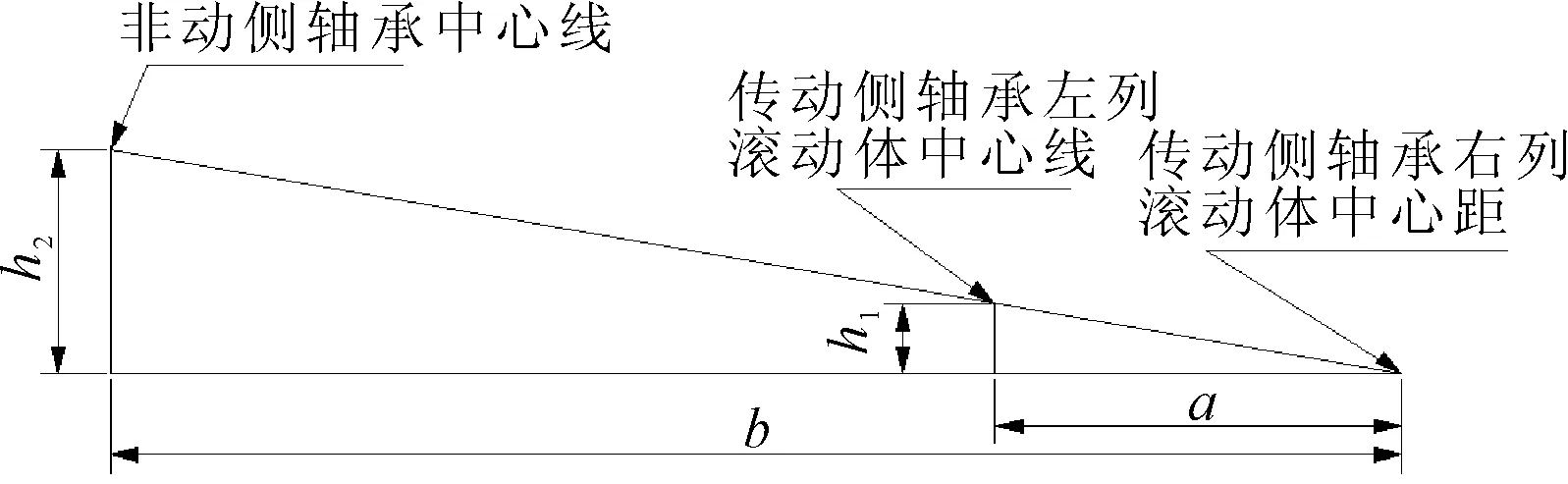

2.2.1 传动侧轴承游隙分析

通过查阅图纸得知,传动侧轴承右列滚动体中心线到非传动侧轴承中心线距离b=11594.5 mm。按实际尺寸比例绘制的传动侧与非传动侧轴承位移关系图,由于长度和高度方向上尺寸不是一个数量级,所以无法清晰表达出高度提升信息,所以采用图2示意图进行说明。传动侧左列滚动体到右列滚动体的中心距a=183.3 mm,当非传动侧轴承提升高度h2=5 mm时,需求出传动侧左列轴承提升高度h1数值。通过计算公式h1/h2=a/b即h1/5=183.3/[11594.5+(183.3/2)]可以得出h1=0.078 mm,查该轴承径向游隙为0.53 mm-0.78 mm。由此可见,采用该方案将转炉订到位后,传动侧轴承左列滚动体的游隙变化在技术参数许可范围内,所以该方案可行。

图2 传动侧与非传动侧轴承位移关系示意图

2.2.2 轴承顶升框架结构设计与应力应变分析

为了将非传动侧的耳轴顶升5 mm,必须基于整个转炉系统的静力学分析,完成顶升油缸的选型,同时基于应力应变分析,实现顶升框架结构参数最优化设计,满足轴承顶升需求。

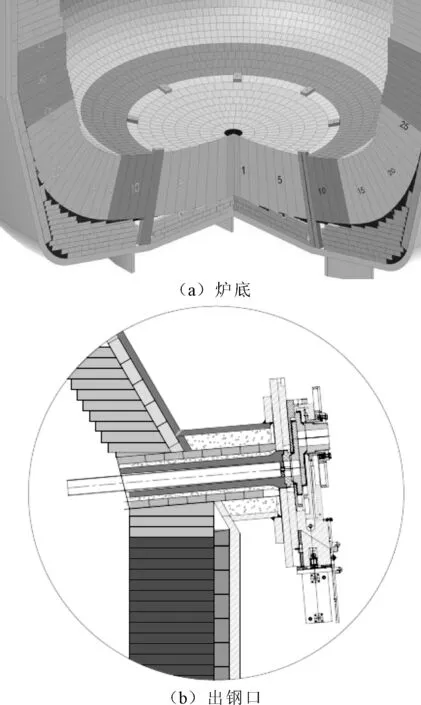

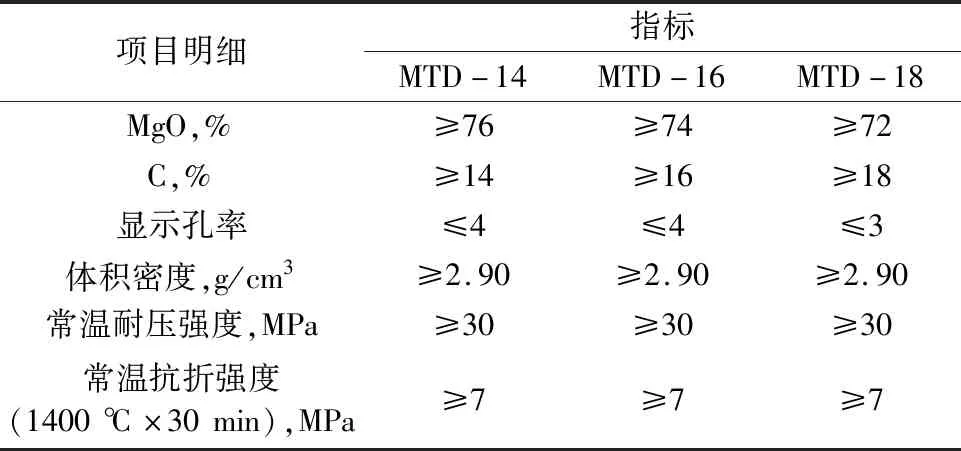

2.2.2.1 转炉系统三维建模及顶升油缸选型

为了对转炉系统的重量进行精确计算,本文基于现场图纸建立了转炉系统三维模型,并通过参数设定(部分耐火砖理化性能参数如表1所示),计算出了各部件重量,其中转炉外壳重213 t,耐材重694.5 t,耳轴和托圈重259.5 t,由此可得转炉系统总重为1167 t。

图3 转炉系统三维图

表1 部分耐火砖的理化指标表

为了实现非传动侧耳轴轴承的顶升,根据静力学粗略分析,单侧顶升力必须大于583.5 t(由于转炉系统总重G为1167 t,而轴承提升后角度变化微乎其微,所以只考虑垂直方向上的重力,不考虑水平分力,这样传动侧和非传动侧的受力均为G/2,即583.5 t,只不过非传动侧的顶升力由两个顶升油缸提供,而传动侧的力由轴承承载。在实践中,我们在非传动侧用的两个油缸的许用载荷为1000 t,远高于实际需求)。为了保证顶升过程中的安全性,选用2个SPX公司的液压千斤顶进行顶升,单个千斤顶的最大许用载荷为500 t,活塞直径为200 mm。同时,为了避免顶升过程中出现不同步或者偏移的情况发生,利用Power Team的同步顶升系统对两个油缸进行控制,有效保证了运行稳定性。

2.2.2.2 顶升框架的结构设计与应力应变仿真分析

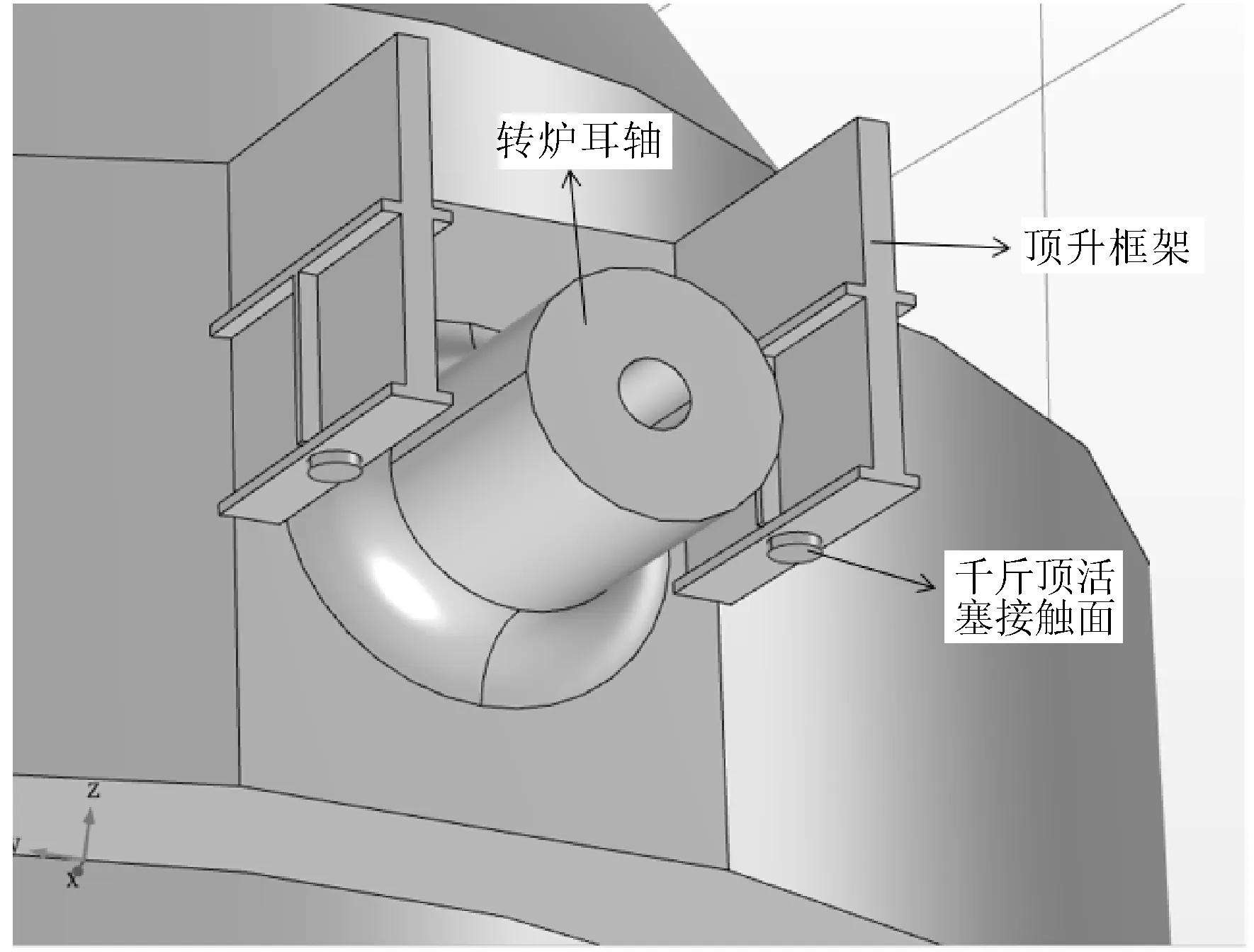

顶升框架是焊接在转炉托圈上的支撑结构(如图4),然后通过安装在底部的千斤顶活塞带动转炉及耳轴向上运动,进而达到耳轴检查或更换的目的,因此顶升框架的结构和强度对整个方案运行的安全性和可靠性尤为重要。

图4 顶升框架三维示意图

在设计中考虑到顶升框架需要承受转炉的重力,所以采用钢板为基板。为了提高钢板强度,避免钢板发生较大形变,所以在钢板两侧焊接有筋板。另外,考虑到液压千斤顶的活塞直径为200 mm,为了受力均匀,在基板下方焊接有宽度为250 mm的基座。由于耳轴轴承基座比较牢靠,所以将此处作为液压千斤顶安放点和受力基础。同时,基于现场实际测量,选定顶升框架的长度为1300 mm,高度为1500 mm。

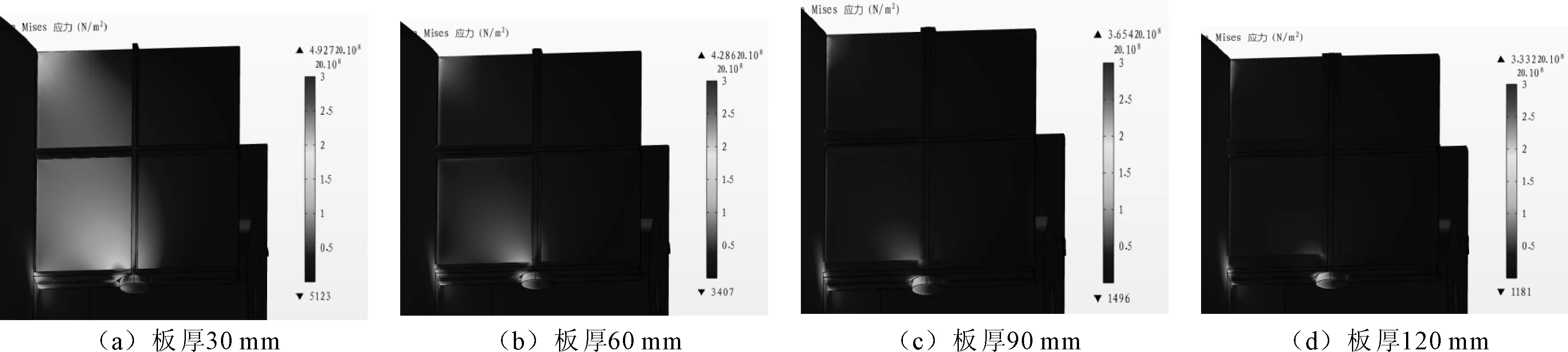

为了确定基板和筋板最佳尺寸,本文结合已经建立的转炉系统三维模型,按基板和加强筋厚度分别为30 mm、60 mm、90 mm和120 mm四种情况对转炉系统(含顶升框架)的应力应变情况进行了仿真分析和计算。

(1)转炉系统三维模型建立及参数设定

由于关注重点是顶升框架的应力及应变,所以重点对加强筋板的网格进行了定制化设定,同时为保证其模拟精度,所有网格单元尺寸不超过0.02 m,最大单元增长率设定为1.1,保证了筋板附件的网格也能较好的细化(如图5)。同时,考虑到转炉的受力不是分析的重点,所以转炉部分采用粗网格划分方式,提高了计算效率。

图5 转炉及顶升系统网格划分图

在应力应变分析前,对参数进行了设定。其中钢材的密度设为7850 kg/m3,杨氏模量为205 GPa,泊松比为0.28;耐火砖的杨氏模量为17 GPa,泊松比为0.2,非传动侧固定约束点为液压千斤顶和顶升框架基座的接触面,传动侧的固定约束点为耳轴轴承下接触面。

(2)转炉耳轴顶升状态下转炉系统应力仿真分析

从不同厚度条件下顶升框架应力分布云图来看(如图6),当厚度为30 mm、60 mm、90 mm、120 mm时,最大应力主要集中在千斤顶与加强筋板接触处以及加强筋板与转炉托圈焊接处,最大应力分别为493 MPa、429 MPa、365 MPa、333 MPa。由此可见,随着板厚的增加,最大应力呈减小趋势,所以提高板厚对保证顶升过程中的安全性极为有利。

图6 不同厚度条件下顶升框架应力分布云图

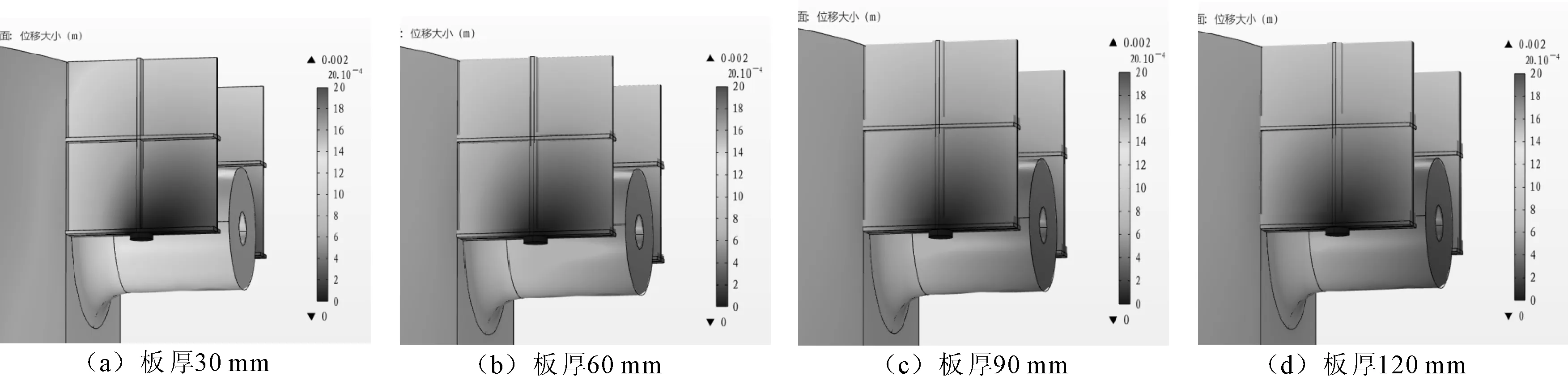

(3)转炉耳轴顶升状态下转炉系统应变仿真分析

图7分析结果显示,当厚度为30 mm、60 mm、90 mm、120 mm时,最大位移均发生在转炉炉壳上,大小为2 mm,而顶升装置最大位移主要集中顶升框架上方,最大位移量分别为1.3 mm、1.2 mm、1.1 mm、10 mm。由此可见,随着板厚的增加,最大位移量呈减小趋势,但整体变化趋势不太明显。

基于以上分析并结合现场实际情况,由于现场有120 mm厚的钢板,所以最终确定了采用120 mm厚钢板为基板,并采用气体保护焊工艺完成了两个顶升框架。

3 耳轴顶升具体施工方法

(1)准备好工机具和材料,包括液压千斤顶、焊机、钢板、焊接好的顶升框架、葫芦吊、大锤、内六角扳手、直尺、破布、紫铜棒、水平仪等;

(2)利用葫芦吊和焊机将两个顶升框架焊接在托圈上,并保证顶升框架下面接触面水平;

图7 不同厚度条件下顶升框架位移分布云图

(3)焊定位板防止炉体偏移。在耳轴两侧的地面,焊两块筋板夹着耳轴,防止耳轴在被顶起后脱离了轴承座而跑偏;

(4)拆除轴承座端盖和上盖。先拆除外侧端盖,在轴承座上层平台梁上设置导链,提前在轴承座螺栓处喷些松动剂,采用厚钢板制作扳手,松开螺栓后用倒链吊起轴承座上盖;

(5)将千斤顶放置到位,并采用Power Team的同步顶升系统对两个千斤顶进行控制,将耳轴顶升5 mm;

(6)人工盘动轴承并利用仪器检查轴承使用状态,如有问题可将轴承顶升至30 mm后进行轴承更换;

(7)轴承检查或更换完毕之后,将千斤顶回位,先安装上盖(要检查内部羊毛毡匣,保证密封效果),再安装端盖,安装时需均匀涂抹密封胶,紧固端盖螺栓时力度要按图纸的安装要求,力矩过大螺栓容易断裂,过小容易产生松动。

(8)润滑。连接油管打入润滑脂,要等到新油脂从端盖边挤出来为止;

(9)拆除顶升框架,并三清退场。

4 实施效果

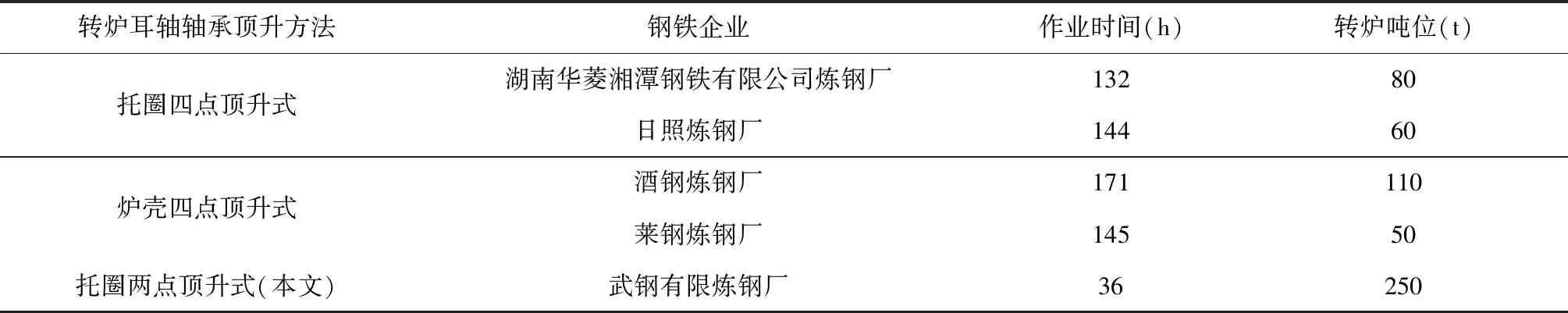

2022年7月该方案成功应用于武钢三炼钢1#转炉上,仅用36小时就实现了转炉耳轴轴承顶升检查到恢复,比国内外现有的托圈四点式顶升方案和转炉炉壳四点式顶升方案大大降低了作业时间(如表2)。

表2 炼钢转炉耳轴轴承不同顶升方案实施情况对比表

5 结语

针对转炉耳轴轴承运行状态难以快速有效检查的行业性难题,本文提出了一种采用两点式液压系统将耳轴轴承快速顶升后进行轴承检测或更换的新方案,并基于有限元仿真分析技术,实现了顶升系统参数最优化设计。目前,通过该方案已在现场成功应用,仅用36小时就实现了转炉耳轴轴承顶升检查到恢复,为大型转炉耳轴轴承工作状态快速准确检查或更换提供了一种新的方法,保障了转炉高效运行。