四川盆地深井超深井钻井关键技术与展望

2023-01-13贾利春

邓 虎 贾利春

中国石油川庆钻探工程有限公司钻采工程技术研究院

0 引言

四川盆地海相碳酸盐岩油气资源丰富,其中,埋深大于4 500 m的深层天然气资源量达到9.68×1012m3,占盆地天然气资源总量的 53%[1]。近年来,在川西北、川中古隆起北斜坡、川东等发现了一批深层超深层海相碳酸盐岩大型气田,如安岳气田、龙岗气田、双鱼石气藏、元坝气田等[2-8],川中古隆起太和气区在近期也取得了新的勘探突破[9-10]。持续推进深层超深层海相碳酸盐岩油气勘探开发依然是“十四五”及今后若干年内四川盆地增储上产的工作重点[11-12]。随着深井超深井优快钻井技术不断完善,钻探能力逐步得到显著提高[13-14],具备了实施8 000 m及以上超深井的作业能力,已经成功实施了包括井深达 9 010 m 的 SY001-H6 井、井深 8 420 m的CS1井等一批标志性超深井[15-20],有效地支撑了四川盆地深层超深层海相碳酸盐岩油气资源的勘探发现。

笔者在总结分析四川盆地深层超深层海相碳酸盐岩油气资源钻井面临的主要技术难点及近年来经过持续攻关、不断完善和提升的深井超深井钻井关键技术的基础上,提出了深井超深井钻井今后的重要攻关方向,以期能对四川盆地深井超深井工程技术迭代升级有所裨益。

1 钻井难点与问题

1.1 井身结构设计难度高

四川盆地海相碳酸盐岩油气藏上覆地层由浅及深通常发育有第四系—震旦系层序,地层层序多,从地表开始,至震旦系灯影组,部分区域有27套地层。其中,三叠系须家河组及以上地层为陆相碎屑岩层,雷口坡组及以下地层为海相岩层。

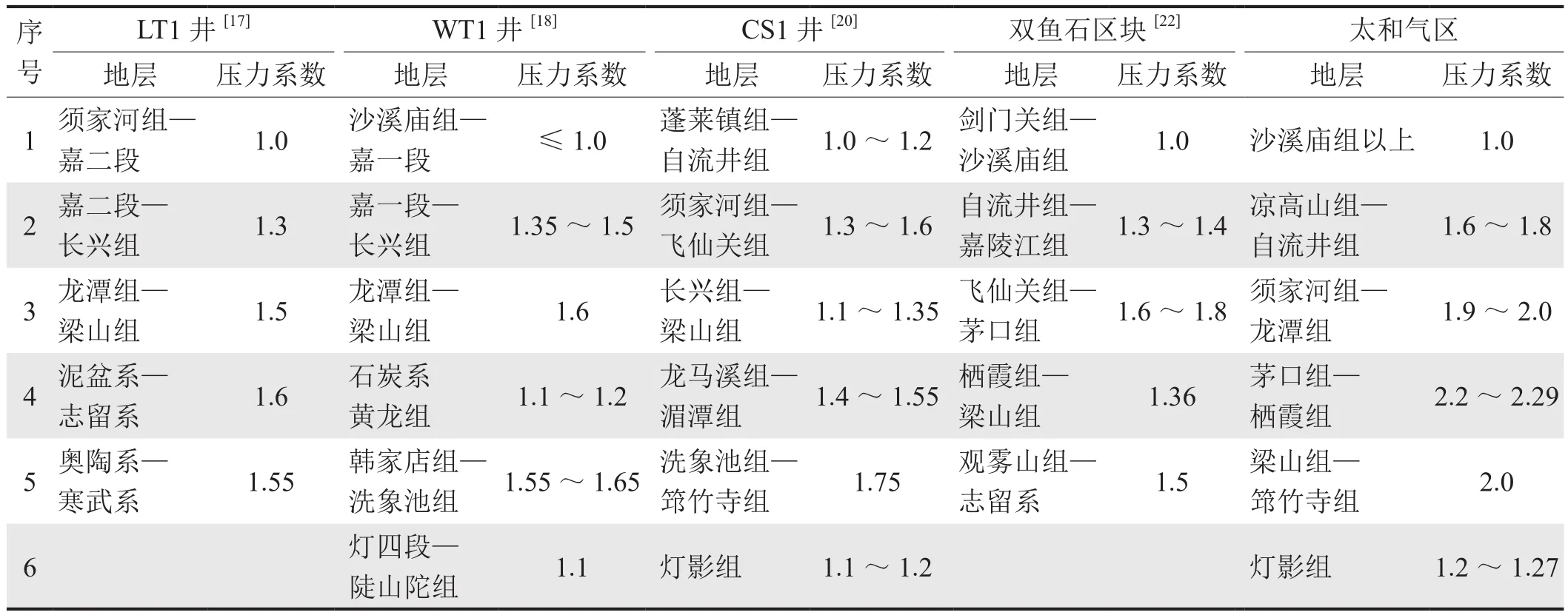

四川盆地地层一方面岩性复杂,软硬交错,须家河组、栖霞组等地层易发生井壁失稳垮塌;珍珠冲组、须家河组等地层硬度较高、研磨性较强[21],钻头牙齿易崩坏或过度磨损,单只钻头进尺低;嘉陵江组含盐岩、石膏,缩径卡钻时有发生。另一方面压力系统多,如表1所示,如太和气区沙溪庙组—震旦系灯影组存在6套压力系统,高低压互层且缝洞发育等[12-24],井漏、气侵同存现象频发。再者,地层温度高,部分区块超过200 ℃。海相地层含有H2S等腐蚀性气体,且含量较高,对钻井液、钻具、钻井措施等要求高。上述复杂在区域上还存在非均质性特点,如须家河组地层压力系数在川东为常压,在双鱼石构造和太和气区为高压,地层压力系数介于1.9~2.0;海相地层H2S的含量也从微量到89.62 g/m3,甚至更高,给钻井工程的井身结构设计带来困难。

表1 四川盆地部分深井超深井典型压力系统表

复杂的工程地质环境导致四川盆地深层超深层海相碳酸盐岩井身结构设计难度高[15-16,23]。易垮塌层、易漏难堵地层、难钻地层、高压气层、高压盐水层、膏盐层等复杂层致必封点多、且变化无规律可循,受套管层次限制,无法用套管将所有复杂层段单独分隔开来,同一裸眼段可能存在易漏失层、易垮塌、异常高压等多个复杂层,若井身结构设计不合理,这些单个复杂可能同存叠加,如同一裸眼段喷漏同存、井漏与井壁失稳同存等,密度窗口窄,井筒内各段压力与不同层段的地层压力难以达成稳定的平衡,反复发生复杂,增加处理时效,严重时甚至导致井眼工程报废[18]。

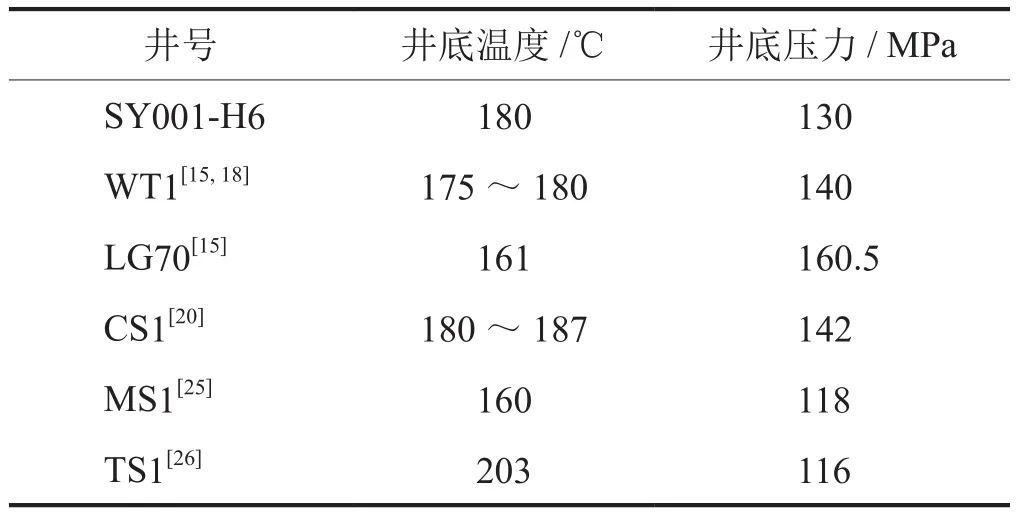

1.2 井下工具、仪器和液体耐高温性能不足

四川盆地深层超深层海相碳酸盐岩油气藏普遍表现出高温高压特征,如表2所示,对井下仪器及工具、钻完井液体系形成了严峻挑战。

表2 四川超深井井底温度压力表

①井底高温高压环境易致井下工具及仪器的密封件提前老化、变形、破裂等,造成井下工具及仪器工作寿命短、易失效。太和气区前期螺杆钻具井下平均工作时间仅72.3 h;随钻测量MWD仪器工作可靠性、稳定性仍有待完善;电测仪器对于部分高压井仍面临失效风险,如LG70井井底压力160.5 MPa,造成测井仪器挤压变形[15-16]。②高温条件下,钻完井液处理剂会发生降解、失效,黏土发生钝化,造成钻完井液流变性及沉降稳定性恶化,性能调控难[25]。另一方面,高温易使钻井液中有机刚性堵漏材料失效,果壳类材料在180 ℃油基钻井液环境下24 h老化后封堵承压能力下降48.84%[27],造成超深井高温漏失地层堵漏成功率低、长期封堵稳定性差,易发生重复性漏失。

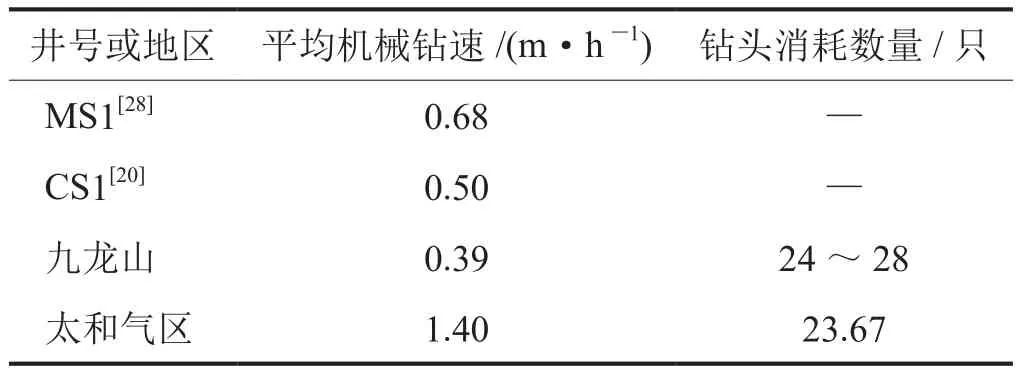

1.3 机械钻速慢

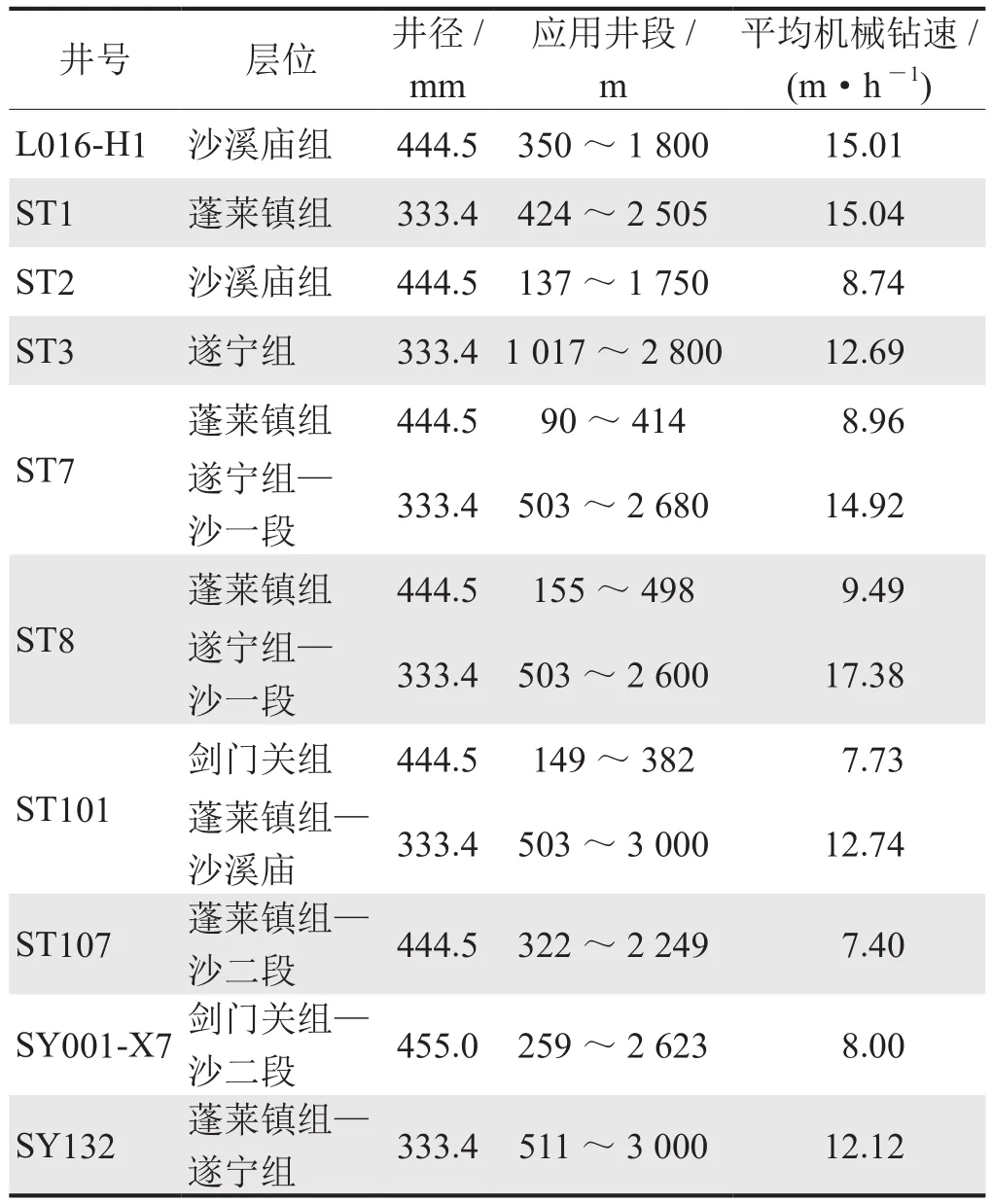

四川盆地上部陆相地层砂泥岩互层、软硬交错,部分地层研磨性强,如珍珠冲组、须家河组层段,可钻性差[28-31],平均机械钻速低、钻头消耗量高,如表3所示。

表3 四川盆地三叠系钻井指标表

下部海相地层长兴组底部地层硅质含量高,且含燧石,茅口组以泥—粉晶灰岩、泥晶硅质灰岩为主,含有硅质岩和燧石,吴家坪组抗压强度达250 MPa、可钻性差,具有区域分布特征。整体看,二叠系钻头磨损快、选型困难,如表4所示。

表4 四川盆地二叠系钻井指标表

1.4 井控风险高

四川盆地油气成藏条件优越,纵向上形成了震旦系、寒武系、石炭系、二叠系—三叠系碳酸盐岩常规气藏以及志留系—寒武系页岩气、上三叠统须家河组致密气和侏罗系致密油气,共存在27套油气层,其中主力产层8个[15],钻井过程中油气显示活跃,个别地层甚至超过140 MPa。同时,纵向上漏失层位多,套管层次受限,同一裸眼段钻井液密度窗口窄,喷漏同存、井控风险高。如太和气区JT1井Ø241.3 mm井段龙潭组、栖霞组、筇竹寺组钻遇8次气测异常,茅口组、沧浪铺组钻遇3次气侵,同时筇竹寺组发生6次井漏,实钻钻井液密度2.26~2.30 g/cm3,密度窗口仅 0.04 g/cm3[32]。

另外,雷口坡组以下海相油气层几乎层层含硫,部分高含硫[12],例如安岳气田龙王庙组、灯影组H2S含量介于10~20 g/m3,龙岗西区块长兴组H2S含量介于30~52 g/m3[15];川中地区栖霞组H2S含量35.11 g/m3、龙王庙组 H2S 含量 89.62 g/m3。腐蚀性气体不仅会造成井下钻具氢脆失效、污染钻完井液,而且一旦泄漏到地面将造成严重损失,钻井过程中对井控的要求非常高。

1.5 固井气窜风险高

深层超深层油气藏温度和压力高,同时碳酸盐岩地层裂缝、溶洞发育,部分地层存在气液置换效应,固井环空气窜风险高[33-34]。

井底高温一方面易导致水泥浆处理剂失效,流变性、沉降稳定性调控困难、水泥石强度衰退[35]。如降滤失剂AMPS共聚物在180 ℃高温下降解、特性黏数损失超过25.79%[33];尾管悬挂器及附件在高温条件下密封元件易失效。另一方面,部分超深井封固段长,顶底温差大,水泥浆性能难以兼顾。如高石梯—磨溪区块Ø177.8 mm尾管封固段超过2 000 m,顶底温差50~60 ℃,易导致水泥浆长期不凝[36]。此外,部分井段存在窄密度窗口,固井中溢漏同存,不仅影响固井质量,且井控风险高[37]。再者,超深井尾管固井一般环空间隙小,施工摩阻及泵压高,顶替效率低,如五探1井Ø168.3 mm尾管环空间隙仅12.69 mm[38]。另外,深井超深井小井眼段采用油基泥浆降低井下摩阻后,固井时井壁上的油膜难以冲洗干净,钻井液、隔离液和水泥浆呈现出严重的化学不兼容,影响水泥环胶结质量[38-40]。

2 钻井关键技术

针对四川盆地深井超深井钻井所面临的埋藏深、多层序、压力系统复杂、高温高压、高含硫等特点,在井身结构优化拓展、安全高效优快钻井、气体钻井、抗高温钻井液、精细控压钻固井等关键技术方面开展了持续攻关,形成了四川盆地深井超深井钻井关键技术系列。

2.1 非常规井身结构

针对四川盆地深层超深层油气藏上覆地层层序多、压力系统复杂、地质不确定因素多,致钻井过程中钻井时效低、井下复杂频发、井控风险高,在常规井身结构基础上对套管层次优化拓展,形成了多种非常规井身结构模式[15-18,31-32],如表5所示。

表5 四川盆地深井超深井典型非常规井身结构表

优化拓展后的深井超深井井身结构以“导管+六开六完”“六开六完”和“五开五完”3种模式为主,同时兼顾地层压力系统和钻井提速需求,相互之间又可灵活调整。如Ø241.3 mm井眼是为钻遇三叠系—寒武系的复杂情况而准备的,钻遇复杂,可以提前固井,采用“六开六完”模式,如未钻遇复杂,继续钻进后缩小套管尺寸,减少一次固井作业,如ST7井、ZS101井未钻遇复杂、节约了一层套管,上述3种常规井身结构模式选择灵活[41],可有效降低钻井成本。

2.2 个性化钻头及提速工具

2.2.1 个性化钻头

基于测井资料和岩心试验数据对地层的岩石特性、可钻性、研磨性预测分析,再根据实钻数据修正可钻性。结合地层参数与钻头参数的关联关系,推荐适合各套地层的个性化钻头,如表6所示。

表6 部分区块个性化钻头推荐使用表

2.2.2 提速工具

上部大尺寸易钻井眼采用Ø286 mm大扭矩螺杆+PDC钻头复合钻进;深部高温地层优选高温等壁厚碳化钨螺杆配合个性化PDC钻头提速;须家河组、筇竹寺组—麦地坪组等难钻、强研磨地层采用液力冲击器、扭冲工具等提速工具。提速效果明显:液力冲击器在须家河组实现单只钻头平均进尺203 m、同比提高71.35%[32];扭冲工具在ZS103井Ø241.3 mm井段一趟钻钻穿筇竹寺组—麦地坪组,进尺493 m,平均机械钻速3.85 m/h,周期7.24 d,同比邻井分别提高52%、缩短5.76 d;等壁厚碳化钨螺杆在双鱼石构造最高使用时间 406.16 h、平均寿命 190.27 h。

2.3 抗高温钻井液与井眼强化技术

2.3.1 抗高温钻井液体系

针对超高温超高压钻井液体系性能不易稳定的难题,研发了抗高温钾聚磺钻井液(CQTEP)、有机盐聚磺钻井液(CQOSM)、即时封堵钻井液(CQ-JFS)、高密度油基钻井液(CQOBM)和高密度饱和盐水钻井液(CQSSW)等钻井液系列[15-16]。

在九龙山构造雷口坡组—嘉陵江组含膏盐岩地层采用有机盐聚磺钻井液体系(CQOSM)后,划眼时间由270 h缩短为96 h,井眼扩大率由17%降为 8.9%[29];在塔探 1 井井深 6 048.8 ~ 6 508 m 的筇竹寺组—灯二段采用抗温220 ℃、最高密度2.30 g/cm3的高密度油基钻井液体系(CQOBM),在井底实测温度203 ℃条件下流变性能稳定,破乳电压大于1 000 V,未出现油水分层、黏度切力难控制等问题,应用期间起下钻顺利、无阻卡[26]。

2.3.2 井眼强化技术

四川盆地裂缝性、破碎性地层均存在不同程度漏失,如双探1井栖霞组钻井液密度1.87~1.96 g/cm3发生漏失11次,漏失钻井液1 407.6 m3[31]。针对裂缝性漏失和提高地层承压能力需求,开发了刚性粒子+高失水材料复合堵漏、智能凝胶+水泥浆封堵温控型固化堵漏等技术。如ST8井在茅口组采用钻井液密度2.01~2.05 g/cm3时存在漏溢同存,采用刚性粒子+高失水材料承压堵漏一次成功,承压能力提高到2.03 g/cm3[32];龙探1井应用复合桥接堵漏技术将飞仙关组承压能力由 2.15 g/cm3提高至 2.35 g/cm3[29];大探1井钻进至井深4 273.6 m发生井漏失返,环空液面空高度介于180~230 m,采用温控承压堵漏技术,一次性堵漏成功,地层承压能力提高7 MPa。

2.4 气体钻井技术

在地层无大量出水、井壁垮塌、腐蚀性气体等条件下,气体钻井可显著提高机械钻速[28-29],表7为部分构造上部大尺寸井眼采用气体钻井技术提速的情况表。由表7可看出,Ø444.5 mm和Ø333.4 mm井眼平均机械钻速分别为8.39 m/h和14.15 m/h,同比邻井未使用气体钻井的井平均机械钻速分别提高2.56倍和2.78倍。

表7 部分深井超深井气体钻井应用情况表

2.5 精细控压钻井和固井技术

针对纵向上多产层、窄密度窗口、裂缝发育造成的井筒压力极易失衡、失控难题,升级并规模化应用CQMPD系列精细控压钻井系统,发展了排气降压、承压堵漏等密度窗口拓展技术,实现溢漏“早发现、早处理”,有效地解决了钻井液密度窗口窄、无窗口及溢漏同存的钻进难题,显著降低了复杂井段的复杂时效、井控风险[42-45]。磨溪—高石梯区块灯影组采用精细控压钻井后平均单井漏失量由928.82 m3降低至 130 m3,处理复杂时间由 311 h 降低至 27.9 h[44];双鱼石构造采用精细控压钻井实现茅口组异常高压层与上部低压层合打,节约一层套管[32,42,45];太和气区PT15井在须五段钻遇异常高压,钻井液密度高达2.38 g/cm3,采用精细控压、排气降压拓展密度窗口后控压钻井液密度降至2.00 g/cm3安全钻穿该层段。

在精细控压钻井基础上进一步延伸发展形成的精细控压固井技术,在固井过程中控制环空当量密度处于安全窗口内,实现压稳、不漏,为保证固井质量提供了井眼条件[46-50]。图1为精细控压固井技术应用在双鱼石等构造深井尾管固井的效果。其中,ST7 井 Ø177.8 mm 尾管段长度为 3 812 m,井深至7 582 m,工作液密度窗口约 0.05 g/cm3,实现一次上返,固井质量优质率为57.80%,合格率为99.70%[49],有效地解决了窄安全密度窗口固井易漏失、返高不够等问题。

图1 精细控压固井技术现场应用效果图

2.6 信息化数字化钻井技术

应用互联网、边缘计算、云计算、大数据及虚拟现实等信息化技术研发了工程作业智能支持系统(EISS),实现了钻井、录井、井下作业和测井等现场实时数据、视频数据和手工数据的采集及传输,具备钻井作业实时监控及预警、随钻地质导向、辅助决策、辅助设计等功能,为数字化、信息化钻井提供大数据支持[51-54];开展钻井液性能在线监测系统、岩屑动态称重装置、井下多参数随钻测量仪等实时监测仪器的研究与试验,实现地面及井下数据有机融合、打造数字井筒,实时监测工程参数、异常自动报警和风险超前预警,工程故障复杂在一定程度上得到有效控制。2021年远程故障复杂及处置溢流45井次,成功预警避免了ZS102井溢流的发生,实现故障复杂时间降低22.32%。

通过EISS系统辅助优选钻头取得显著成效:磨溪—高石梯区块Ø215.9 mm井眼PDC钻头平均使用数量比优选前减少2.25只,平均机械钻速提高49.33%[54];DT1井须家河组实现3只钻头钻穿层厚1 232 m,单只钻头最高进尺 674.5 m,平均机械钻速3.14 m/h,一开至四开井眼钻井用时181.49 d,平均机械钻速4.48 m/h,同比该区域同类井节约周期130 d 以上。

2.7 井控技术

形成了从一次井控到井喷应急救援的全过程井控技术。一次井控方面研制了出口非满管流量监测系统、溢漏早期监测系统,在5 000 m的深井中较传统监测方式溢流报警时间提前3 min以上。二次井控方面形成了井控装备、非常规压井工艺和安全密度窗口扩展技术,研发了无线遥控关井装置、高压抗硫井口装置与井控管汇等装备[55]。又漏又喷井,形成了反循环堵漏压井、水泥浆堵漏压井、环空反挤堵漏压井等多种压井工艺技术;严重井喷、井内喷空等井,形成了体积法、压回法、顶部压井和动力压井的4种非常规压井工艺;井喷失控应急救援方面,研制的井口侦察机器人、远距离水力喷砂切割装置、一体化井口重置装置等可实现全过程带火作业,满足地层压力70 MPa、天然气无阻产量200×104m3/d的井喷救援需求,实现最高井口压力50.2 MPa井控救援作业[55]。

依托深井超深井安全快速钻井关键技术,成功实施了如完钻井深为9 010 m的SY001-H6井、完钻井深8 600 m的SY001-X3井等一批标志性深井和超深井,实现安岳气田平均完钻井深由5 753 m加深至6 522 m,钻井周期由 211 d 缩短至 179 d,同比缩短25.1%,其中周期最短的118 d[56]。深井超深井钻井技术的逐步成熟,有力地支撑了深层超深层天然气资源快速转化及油气勘探的重大发现。

3 钻井技术展望

四川盆地深井超深井钻井技术虽然得到了长足的发展,但部分难点和瓶颈仍未完全彻底解决和突破,且随着勘探开发进一步向超深层发展,钻完井技术将面临一些新的要求和挑战,需持续攻关加以解决。

3.1 海相碳酸盐岩地层孔隙压力精确预测

虽然学界对碳酸盐岩地层压力预测开展了大量的研究工作,也取得了显著成效,但针对四川盆地非均质性地层特点,目前仍未形成有效的、统一的、具有普适性的地层压力预测方法。有学者应用等效深度法预测川东北飞仙关组地层压力,但碳酸盐岩纵波速度对有效应力变化不敏感、潜在误差较大[57-59];考虑构造挤压应力影响的挤压型碳酸盐岩地层压力预测模型,预测结果与实测地层压力间相对误差介于5.4%~9.9%[60];利用小波变换分离孔隙流体和骨架纵波速度建立的碳酸盐岩地层压力预测方法,预测结果与实测结果相比误差达到15%[61];以多孔介质弹性理论建立的碳酸盐岩地层压力预测模型预测川东北飞仙关组地层压力与实测相比误差为7.43%[62]。这些方法虽然已实现碳酸盐岩预测误差控制在10%左右,但是推广到其他碳酸盐岩地层压力预测仍需谨慎。

四川盆地海相碳酸盐岩地层在纵向上、横向上均存在显著的非均质性和差异性,难以精准预测地层压力,特别是新的勘探开发区块,亟须开展碳酸盐岩地层超压成因机制及构造运动、岩石物理特性、地震波速度精确解释等方面的研究,探索建立目标区块、目标地层的压力预测方法,为井身结构优化设计、钻井提速模式优选提供指导。

3.2 上部陆相地层反循环气体钻井技术

传统气体钻井技术提速效果显著,但在井壁稳定性较差、严重漏水等复杂地层中难以实施,严重限制了气体钻井的应用[63-64]。而反循环气体钻井从双壁钻具内管排气返砂,减少了高速气流与井壁的相互作用,在处理上述复杂地层时优势显著,且需求气量低于传统气体钻井,可有效扩展气体钻井应用领域。

在四川达州某温泉井Ø215.9 mm井眼井漏失返,且井壁垮塌严重,堵漏补壁无效,在采用气举反循环钻井工艺后重新建立循环,解决了该井井漏失返、垮塌、携岩困难的问题[64]。目前,国内已开展用于反循环气体钻井的专用双壁钻杆、反循环空气锤等关键工具的攻关,经过现场试验验证后,可有助于提高深井超深井上部陆相地层的机械钻速。

3.3 高温随钻测量工具和高速传输技术

国外随钻测量MWD/LWD仪器抗温150 ℃完全成熟、抗温175 ℃比较成熟[12-13],国内相关仪器抗温能力普遍介于125~150 ℃、个别突破175 ℃,但关键元器件仍依靠进口、仪器降温隔热技术还需完善。未来需重点攻关抗温175 ℃以上的随钻测量仪器:突破解决电子电路高温老化、半导体热敏元器件参数突变等问题,提升高温工作条件下的稳定工作时间;开展仪器抗压外筒及密封件研制,提高仪器承压能力。

另外,目前井下无线传输速率普遍在1 bit/s以下,受随钻上传速率限制,地面难以及时获取井下监测的工程、地质参数,造成井下工况获取及轨迹调控滞后,亟需攻关井下大容量数据高速传输技术、随钻远探技术等,开发传输速率达5 bit/s、甚至更高的传输系统,实现地面及时准确获得井下工程、地质参数,便于及时掌握井下工况并快速做出对策,减少钻井风险。

3.4 抗高温钻井液体系和堵漏材料

随着井深不断增加,井底温度越来越高,如塔探1井井底实测温度达到203 ℃[26]。未来特深井将突破万米,所面临的井底温度会更高,对钻井液体系及堵漏材料的抗高温性能提出了更高需求。

目前,国内抗高温有机土、降滤失剂等关键处理剂初步具备代替国外类似材料的能力,但在性能稳定性、系列化方面还存在差距[65]。未来需要开展处理剂超高温降解、吸附机理和超高温恶劣环境下的稳定性研究,攻关抗220 ℃的高密度水基钻井液、抗260 ℃的油基钻井液体系。堵漏方面需要研发抗高温堵漏材料,解决深井超深井堵漏材料高温老化、材料结构和力学性质不稳定的问题,突破深井超深井堵漏成功率低和封堵效果不佳的技术瓶颈[66-67]。

3.5 高效破岩与提速技术的升级完善

垂直钻井系统在直井中防斜提速效果突出,但适应四川盆地非均质性地层的工具及工艺技术还需要进一步攻关,以提升上部直井段的钻井速度和井身质量;PDC钻头的高端复合片目前仍然依赖进口;对于陆相珍珠冲组、须家河组等致密地层、海相吴家坪组、茅口组等含燧石地层,硬度高、研磨性强、可钻性差,仍需继续攻关孕镶或复合PDC钻头等,提高破岩效率。

此外,长寿命大扭矩螺杆、旋冲工具、涡轮钻具、扭力冲击器等提速工具在耐高温、耐腐蚀、长寿命等方面与国外仍存在差距,可靠性、地层适应性等方面还需要针对地层特点进一步攻关;上部大尺寸井眼及难钻地层在钻进中存在钻具振动剧烈、憋跳等易导致钻具损坏的难题,需要开展井下钻柱异常振动监测,研制对应的减振工具,实现安全快速钻井。

3.6 数字化钻井持续升级

以人工智能为代表的第四次工业革命已经到来,“十四五”及未来油气钻井领域将不断向自动化、智能化方向发展[68]。在实现智能化之前,持续升级数字化、信息化钻井,重点探索数字技术与井筒工程技术的深度融合,提高风险预警准确率与技术支持科学性[51];持续升级、完善EISS系统功能,进一步扩大采集数据源,包括设备、随钻实时数据、固井及压裂实时数据等,由远程监控、预警向远程智能决策发展,为钻井自动化、智能化做铺垫。

3.7 深井超深井固井技术

针对深井超深井高温高压、高含硫、安全密度窗口窄、封固段长等难点,持续开展固井技术系列攻关:开展抗温200 ℃以上的水泥浆体系和高性能固井材料的研究;针对长封固段、大温差问题研发温度广谱型油井水泥外加剂,形成温差大于70 ℃的水泥浆体系;开发耐高温高压、高可靠性尾管悬挂器等固井工具;研发抗高温、防腐蚀、防窜韧性水泥浆,提高水泥石在高温下的结构完整性和长期力学稳定性能;针对密度窗口窄、环空间隙小的现象,攻关大体量注替固井装备及配套工艺,提高水泥浆顶替效率和固井质量[69-70]。

3.8 地质工程一体化技术

多学科融合、多技术集成的地质工程一体化理念已在页岩气等非常规油气勘探开发中发挥作用,促进了非常规油气开发的提速提产[71]。但在油气行业内整体进展及成效不显著,仍然存在各自为战、人员分散、软件平台单一等问题,其中,没有形成成熟的地质工程一体化系统平台是其原因之一,制约了数据流及信息流的高效衔接和应用[71],建立多学科交互、快速迭代地质建模的地质工程一体化平台,是实现地质工程一体化基础。

3.9 轻质高强度合金钻杆

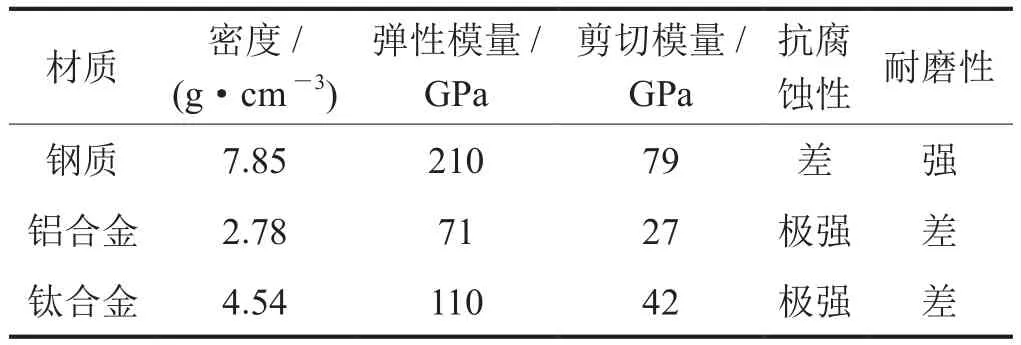

随着钻探深度不断增加,加上海相地层高含硫的影响,超轻质、高强度、耐腐蚀、韧性好的合金钻杆是高腐蚀性环境下超深井钻井的理想工具[72]。目前较为成熟的轻质高强度合金钻杆主要有铝合金钻杆和钛合金钻杆[73],性能参数如表8所示。

表8 不同材质的钻杆性能参数表

与钢质钻杆相比,合金钻杆具有低密度、高强度、高耐腐蚀及抗冲击性,可显著降低深井超深井管柱摩阻扭矩和地面设备负荷,满足超短半径水平井造斜率要求[74-77]。铝合金钻杆重量轻,但不耐磨损、强度较低,需要采用钢质材料对接头进行强化,钻杆重量降低有限;钛合金钻杆与105(G)级钢制钻杆在抗拉、抗扭、抗内压性能上相当[72-74],但钛合金与其他金属接触易发生电偶腐蚀,高温环境存在氢脆和氢致开裂情况[75-77],后期可开展钛合金成分与热处理工艺的攻关,提升钛合金管材的韧性与强度,满足抗高温高压耐腐蚀钻井需求。

3.10 超深井早期溢流监测和井控技术

深井超深井钻井过程中,井下高压地层发生溢流,依靠井口溢流异常监测存在识别滞后的问题,会造成井控风险及处理难度升级,需要开展井下流体识别传感器、井筒环空液面监测仪、钻井液入口流量精准监测仪等攻关,扩展深井超深井早期溢流识别方式有助于安全快速钻井、降低深井超深井井控风险;进一步研究超高温高压状态下气体侵入、溶解、滑脱运移规律,开展高温高压钻井液密度及流变参数影响规律研究,精确预测井底压力,研发闭环压力控制软件,实现井下流体侵入及相态变化的精准识别、快速反应与精确控制,形成安全密度窗口测定和井底压力自动控制工艺,有助于二次井控;研制处置能力更强的高效冷却掩护、精准连续切割、重置装置自动对中等装备,提高应急救援的自动化、智能化水平,满足超深高压井的应急救援需求。

4 结论与建议

1)以非常规井身结构优化拓展、安全高效优快钻井、抗高温钻井液与井眼强化、气体钻井、精细控压钻井与固井、数字化钻井等为核心的深井超深井钻井关键技术,支撑了安岳、龙岗等大型气田深层天然气资源快速转化,加速了四川盆地深层超深层海相碳酸盐岩油气资源的勘探开发进程。

2)随着勘探开发不断向深部推进,深井超深井钻井技术也需要不断迭代升级。进一步开展海相碳酸盐岩地层压力精确预测、反循环气体钻井、抗高温高压工具仪器及工作液体系、高效破岩与提速工具、数字化钻井、超深井固井、地质工程一体化、轻质高强度合金钻杆及井控技术攻关,推动深层超深层海相碳酸盐岩油气资源的勘探开发。