高含硫气藏开发关键技术新进展、挑战及攻关方向

2023-01-13李隆新

胡 勇 惠 栋 彭 先 熊 钢 杨 建 李隆新 李 滔

1.国家能源高含硫气藏开采研发中心 2.中国石油西南油气田公司 3.中国石油西南油气田公司勘探开发研究院 4.中国石油西南油气田公司天然气研究院 5.中国石油西南油气田公司工程技术研究院

0 引言

四川盆地满盆含气,天然气资源量达39.94×1012m3,在盆地内已发现29套含工业油气层系,200多个气田(藏)及含气构造,而大多数气藏产出流体中含有硫化氢(H2S)组分[1-4],2021年盆地约1/4产量来自高含硫气藏[2-3]。根据气藏分类标准[5],高含硫气藏指H2S含量介于30~150 g/m3的气藏,不同于常规气藏,H2S具有剧毒和腐蚀性,导致高含硫气藏开发挑战大、技术需求多、风险管控要求高[6-7]。

中国石油西南油气田公司(以下简称西南油气田公司)开发高含硫气藏的历史超过60年,2008年以与雪佛龙公司合作开发罗家寨区块为契机,进一步引进消化吸收和持续自主攻关创建具有国际先进水平的高含硫气田开发技术和管理体系[8],持续围绕制约复杂高含硫气藏高效开发过程中的技术瓶颈开展原始创新研发。随着高含硫气藏勘探开发不断向深层、超深层推进,高含硫气藏主体开发技术体系再次面临新的考验。新勘探开发区块存在多压力系统、漏喷同存、盐水发育等现象,钻井安全风险大[9-12];新气藏气水关系更为复杂,资源品质劣质化趋势加剧,以往高含硫气藏开发模式适用性差;超深、有水高含硫气井井下环境恶劣,储层改造和排水采气安全智能化精准控制技术需求迫切[13-18];高含硫气藏地层水的处理以及高等级的防腐材质导致开发成本大幅增加,集输系统腐蚀控制以及深度净化处理工程也面临着越来越大的降本增效压力[19-20]。此外,国家绿色矿山治理行动也对高含硫气藏安全环保关键技术提出了更高要求[2]。

高含硫气藏开发是我国天然气增产的重要领域,面对高含硫气藏日趋复杂的开发问题和更高的安全环保要求,本文在系统回顾四川盆地高含硫气藏开发历程的基础上,梳理了“十三五”以来高含硫气藏开发的生产需求,明确了钻完井工程、气藏工程、采气工程、地面集输与腐蚀防护工程和天然气净化与安全环保工程等5个方面研究取得的进展、面临的挑战及攻关方向,研究成果对于我国高含硫气藏的安全、清洁、高效开发具有重要的指导和借鉴作用,对保障国家能源安全战略具积极作用。

1 四川盆地高含硫气藏开发历程

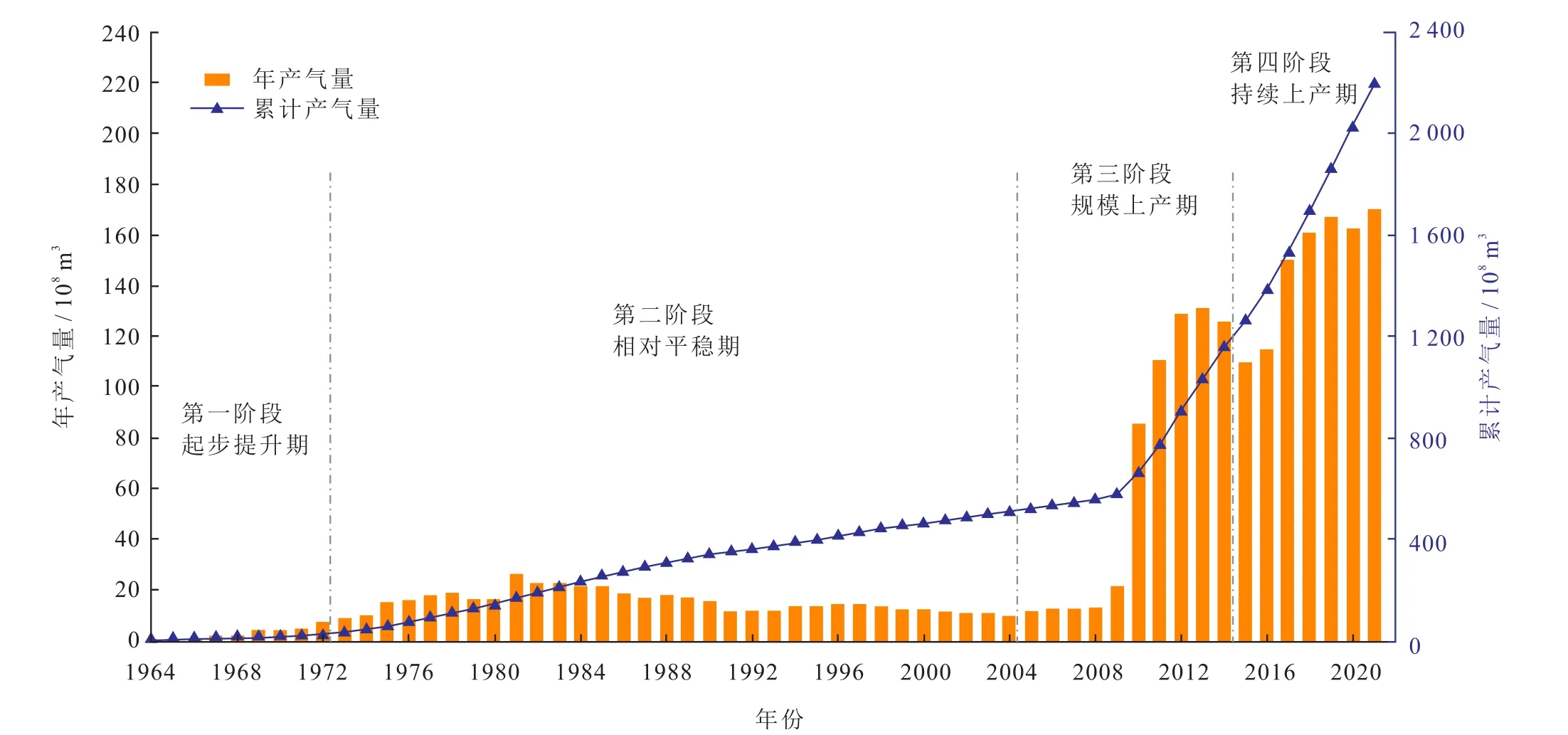

四川盆地高含硫气藏数量众多,主要分布于开江—梁平海槽东西两侧,地理位置集中分布在盆地的东北及东部地区[6-7]。四川盆地高含硫气藏开采对象从H2S含量不到50 g/m3到高于130 g/m3,气藏埋深从中深层到深层甚至超深层,气藏储集层类型复杂多样,边、底水活跃程度存在较大差异,面临的开采难题和技术需求在不断变化。四川盆地高含硫气藏开发历程大致可分为4个阶段(图1)。

图1 四川盆地高含硫天然气开发历程图

1)起步提升阶段(1964—1972年)。投产高含硫气藏2个,即威远震旦系气藏和孔滩嘉陵江组气藏,1972年高含硫气藏年产气量达 6.9×108m3,累计产气量达21×108m3。此阶段国内尚无可借鉴的高含硫气藏开发技术,但通过逐步研究摸索,初步积累了高含硫气藏开发经验,为高含硫气藏开发奠定了基础。

2)相对平稳阶段(1973—2004年)。投产高含硫气藏7个,包括中坝雷三段、磨溪雷一1亚段、卧龙河嘉陵江组、铁厂沟嘉陵江组、庙高寺—二里场嘉陵江组、龙会场飞仙关组、五百梯长兴组等气藏,最高年产气量约25×108m3,截至2004年底,累计产气量达505×108m3。此阶段围绕中小型复杂高含硫气藏安全效益建产技术开展持续攻关,初步形成中小型高含硫气藏开发成熟技术。

3)规模上产阶段(2005—2015年)。投产高含硫气藏9个,包括龙岗二、三叠系礁滩、高峰场二、三叠系礁滩、大猫坪长兴组、龙会场长兴组、石宝寨长兴组、黄龙场飞仙关组、元坝长兴组,普光二、三叠系礁滩气藏。截至2015年底,四川盆地高含硫气藏累计产气量高达 1 265×108m3。此阶段主要针对大型复杂高含硫气藏开发关键技术开展研究,基本形成大型高含硫气藏开发主体技术。

4)持续上产阶段(2016年至今)。投产高含硫气藏2个,包括罗家寨飞仙关组、剑阁长兴组气藏。此外,铁山坡和七里北—渡口河飞仙关组高含硫气藏产能建设也已全面启动。截至2021年底,四川盆地高含硫气藏累计产气量约2 190×108m3,进一步丰富和完善了高含硫气田安全、清洁、高效开发的成熟技术支撑和管理保障体系。

2 高含硫气藏开发技术新进展

四川盆地高含硫气藏开发难度大,技术需求多,安全风险高。①四川盆地多山且人口密度大,地理和人居环境对气藏安全清洁开发提出极高要求,气藏开发过程涉及钻完井、排水采气、地面集输、净化防腐等多个环节,安全风险实时评价与控制技术要求高;②四川盆地高含硫气藏储层类型多样且存在不同活跃程度的边、底水,气—水—硫多相流体渗流机制复杂,同一开发模式的适用性差,含硫地层水的处理以及高等级的防腐材质导致成本大幅增加,气藏高效开发与成本控制难度大[6]。随着我国高含硫气藏的持续上产,以生产需求为导向,持续理论和技术创新,不断完善和丰富高含硫气藏开发技术体系,在钻完井工程、气藏工程、采气工程、地面集输与腐蚀防护工程、天然气净化与安全环保工程等方面取得了新的进展。

2.1 钻完井工程

2.1.1 高陡构造大斜度定向井/水平井钻井提速技术

针对川东北地区地质条件复杂,常钻遇高陡构造,地层倾角大,机械钻速及单只钻头进尺低等问题,形成高陡构造大斜度定向井/水平井钻井提速技术。开展全岩分析、研磨性等岩石力学及地层压力条件下的可钻性实验研究,建立区域岩石可钻性剖面,为钻头个性化设计改进提供可视化模板。在区域岩石可钻性剖面基础上,建立钻头数据库,采用目前最先进的黄金分割线法优选钻头,同时基于地层破岩效率综合评价方法,优选出等壁厚螺杆、垂钻、涡轮等提速工具。此外,针对高陡地层易打斜的难点,设计井身上部采用垂直钻井系统,下部使用旋转导向系统控制井斜,钻井提速效果明显。

2.1.2 窄密度窗口精细控压钻井及固井技术

高含硫区块地质条件复杂,气藏上覆多压力系统共存。针对钻井安全密度窗口窄,漏喷同存,常规方式难以安全钻进的问题,形成精细控压钻井配套技术,有效解决上述矛盾。针对窄安全密度窗口下常规固井工艺无法实现水泥浆一次上返,固井质量难以保障的问题,首创以环空动态当量密度精确控制与最优顶替效率为核心的精细控压压力平衡法固井技术,精准指导施工过程实时调整施工参数、顶替浆柱结构,实现设计数字化、施工程序化、评价智能化。西南油气田公司部署在川东北地区的坝南001-H1滚动评价井采用精细控压钻井技术,四开仅用20天完成878 m进尺,钻井安全得到有效保障,钻井成本得到控制;三开Ø177.8 mm尾管应用精细控压固井技术,实现下套管及固井全过程压稳与防漏,保障了固井质量与安全。

2.1.3 高温高压高含硫大产量气井完井试油一体化技术及地面试油远程控制技术

针对川东北地区大产量气井,利用一趟管柱实施完井—改造—测试—投产作业,解决了高产气井试油测试后储层易漏、压井难的问题,降低了井控风险,试油周期缩短25%。围绕高压高含硫地面控制安全,开展远程控制技术研究,集高压区无人值守、“一键式”控制、远程快速关断一体,形成了地面测试流程远程集中控制系统,满足超高压安全试油的需要。研制了高效混合器、自动连续撬装加注系统,通过计算机系统对井筒内返排液进行实时自动监测和自动处理,实现了排放口处H2S含量小于10 ppm(1 ppm=1 mg/L),减少了试油测试期间井筒排出流体中H2S、残酸、泡沫等对生态环境的危害。

2.2 气藏工程

2.2.1 气藏条件下元素硫溶解和沉积伤害评价技术

针对准确测定高温高压高含硫气体中元素硫溶解度的技术难题,自主设计、研发了国内第一台元素硫溶解度实验测定装置,形成元素硫溶解度测定及析出条件预测方法。应用脉冲渗透率测试技术,在硫沉积实验领域内首次实现了岩样渗透率连续测试突破性进展,建立了可模拟高含硫气藏条件的硫沉积实验装置,实验设计压力达 70 MPa,温度达 150 ℃,可满足四川盆地高含硫气藏储层硫沉积过程模拟,且整个实验环节全封闭全自动,安全、环保。同时,首次将岩心实验与CT扫描、能谱分析等多种微观测试技术相结合,建立了一套硫沉积实验及分析方法,定量可视化分析硫沉积对岩石微观孔隙结构的影响,为气藏渗流能力及产能评价提供依据。

2.2.2 高含硫气藏—井筒—地面一体化动态分析技术

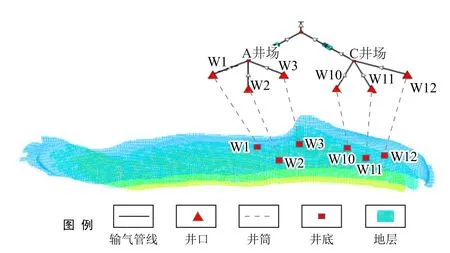

针对高含硫气藏地面管网、井筒及储层中存在的硫沉积问题,攻关形成基于硫沉积的高含硫气藏—井筒—地面一体化动态分析技术,通过硫沉积影响下产量、压力实时预测运算,建立高含硫气藏一体化耦合模型(图2),实现高含硫气藏一体化模型流入流出耦合,进一步设计硫沉积条件下的全局生产系统运算优化逻辑,实现一体化模型自动化运行,形成高含硫气藏气井产能评价与全局优化配产技术,提升高含硫气藏动态预测精度。

图2 高含硫气藏一体化耦合模型示意图

2.2.3 高含硫气藏全生命周期控水治水开发技术

含硫地层水腐蚀及危害大、处理成本高,相对于常规气藏,高含硫气藏控水治水和长期稳产的需求更加迫切。针对四川盆地高含硫气藏普遍存在边、底水体,产水风险大的问题,攻关形成高含硫气藏全生命周期控水治水开发技术。在气藏开发早期,井震联合精细刻画复杂礁滩分布和水侵优势通道,动静结合分析储层连通情况及水体能量大小,在适宜区域实施早期排水对策,防止边、底水的非均质推进,在气藏开发中后期进一步预测和刻画水侵优势通道,实施均衡开采策略,优化井位、井网部署模式,减少气藏水淹风险,提高气藏采出程度。应用气藏全生命周期控水治水开发技术,精细刻画气藏水区面积,精准锁定水侵优势通道,设计科学避水、控水、排水开发措施,有效延长气藏稳产时间。

2.2.4 高含硫气藏经济—技术一体化开发技术

高含硫气藏开发材质等级高、工艺技术复杂,需要兼顾安全生产和效益开发,技术—经济一体化的开发技术需求更加紧迫。针对高含硫气藏开发成本高、风险大,经济效益不明显的问题,形成不同类型高含硫气藏井位、井网优化部署模式,进一步应用模糊数学理论,整合资源,实现邻区同采气藏的效益化开发,同时对于有水高含硫气藏,建立多情景条件下气藏全生命周期生产过程中的经济预测模型,设计最优效益开发指标,着力打造高含硫有水气藏清洁高效开发典范。

2.3 采气工程

2.3.1 高含硫深层碳酸盐岩低渗透储层有效改造技术

针对高含硫深井低渗透储层有效改造问题,形成了碳酸盐岩非均质储层大斜度井/水平井非机械方式均匀布酸技术,建立了基于酸液穿透体积和天然裂缝滤失的酸化设计优化方法,并配套了耐高温井下封隔器和高性能酸液体系。对于储层非均质性强的气井,采用“射孔完井+转向酸+可降解暂堵球”均匀布酸工艺技术,而对于储层物性较好的井,采用“衬管完井+不同转向强度转向酸”均匀布酸工艺技术,通过酸化施工规模优化设计,实现了非均质长井段均匀改造,有效提高单井产量。

2.3.2 高温高含硫深井排水采气工艺技术

创新形成井筒气液流动主动控制方法,研制预置式、隔离式、跨隔式排水采气工艺,满足了永久式封隔器气井不同阶段实施排水的需求,实现免修井排水采气。预置式、隔离式工艺分别满足新下管柱气井和已投产气井的排水采气需求,可适时免修井建立单向工艺通道,避免酸性流体腐蚀套管;跨隔式工艺实现气举深度从过去封隔器上端延伸至油管鞋的转变,如龙岗001-3井气举深度从3 185 m延伸至油管鞋的6 058 m,排水量提升5倍。研制高抗硫、高充氮、高抗外压耐蚀气举阀及配套工作筒。气举阀抗外压达到90 MPa,最高充氮压力达35 MPa,适用于H2S含量达100 g/m3的环境,满足了含硫深井的腐蚀环境以及与酸化联作的工艺要求,形成含硫深井气举排水采气技术,支撑有水含硫气藏的稳产。

2.3.3 高含硫气井井下节流技术

由于高含硫气井中硫化氢等酸性气体对工具材质的腐蚀性以及井下垢物对工具工况的影响,常规井下节流工具已不能直接应用于高含硫气井中,为此建立了适应高含硫、高压、超高压气井的气水两相流井下节流设计方法,研制超高压、无线控制等新型抗硫井下节流工具系列,其中耐压等级由70 MPa提升至105 MPa,温度等级达150 ℃,抗H2S含量达225 g/m3,形成覆盖井下节流生产全生命周期的技术体系。

2.4 地面集输与腐蚀防护工程

2.4.1 高含硫气田地面管道缓蚀剂及其现场应用工艺技术

针对高含硫气田开发过程中地面集输管道内易发泡形成乳状物,从而导致管道堵塞及下游净化厂脱硫装置拦液冲塔等生产安全环保问题,自主研发高含硫气田地面集输用抑泡缓蚀剂,集输管线内残液发泡量降低95%以上。自主构建了氢通量值与内腐蚀速率之间的函数关系,实现了高含硫气田集输管线预膜周期的无损检测,抑泡缓蚀剂现场膜持久时间超过45天。

2.4.2 高含硫气田元素硫垢下腐蚀评价技术

自主研发了具有知识产权的元素硫垢下腐蚀评价装置,创新引入以电极间耦合电流表征腐蚀速率理念,建立了元素硫垢下腐蚀实时评价方法,解决了常规电化学测试FeS产物膜易影响评价结果的难题,明确了多硫化物诱发腐蚀是高含硫气田地面集输系统元素硫腐蚀的主要机理。研发的整管段试验装置成功用于天东5-1井,并基于该装置形成了现场实际工况条件下的元素硫腐蚀评价验证方法,解决了高含硫开采中新材料、新工艺缺乏元素硫存在实际工况条件下的长周期性能评价数据的国际共性难题。

2.5 天然气净化与安全环保工程

2.5.1 形成了天然气净化装置尾气SO2超低排放技术

针对常用脱硫溶剂CO2共吸率高、铝基催化剂有机硫水解率低和常压下加氢尾气中H2S深度脱除难导致天然气净化装置尾气SO2排放浓度高的问题,创新研发相关系列溶剂和催化剂,形成了天然气净化装置尾气SO2超低排放技术。通过研发引入能有效阻碍醇胺与CO2反应的抑制剂,使研发的选择性脱硫溶剂对 CO2吸收率比常用脱硫溶剂低5%~10%,可大幅减少后续生产单元中有机硫生成量;通过研发一种具有高强度高有机硫水解活性的钛基硫磺回收催化剂,使有机硫水解率提高到92%;通过研发与H2S反应活性高的醇胺,形成了加氢尾气深度脱硫溶剂,净化尾气中H2S含量小于20 mg/m3,较常用的醇胺降低了80%。基于该技术,净化尾气中的SO2浓度可由 305 mg/m3降低至 130 mg/m3,较同类装置降低约60%。

2.5.2 形成天然气净化装置污水零排放新工艺

针对天然气净化装置污水含有醇胺等有机溶剂、磷酸钠等无机盐及油污的情况,应用污水分质处理理念,集成创新了生化处理、电渗析处理、蒸发结晶为一体的污水深度处理新技术,将净化装置内的污水按照正常生产污水、检修污水、初期雨水、含盐废水分类收集。正常生产污水、检修污水和初期雨水引入生化处理装置。含盐废水预处理后引入电渗析处理装置。生化处理装置处理后未回用完的达标污水和电渗析处理装置处理后所产生的浓水均进入蒸发结晶装置进行深度处理。水质达标后回用为循环冷却水补充水或气田内其他生产用水,污染物以结晶盐形式从污水中析出,对结晶盐进行回收利用,最终实现污水循环利用零排放。

2.5.3 形成大型天然气净化装置管控技术

针对大型天然气净化装置开停车等工况导致的硫收率降低及潜硫转换SO2外排问题,研发一种固体硫化剂取代酸气作为硫源提前对催化剂进行预硫化,实现硫磺回收装置和尾气处理装置同步开车。在停产期间,通过优化硫磺回收装置除硫时风气比、温度等关键操作,提高除硫操作的平稳性及效率,进一步减少尾气及废水产生量。

2.5.4 形成高含硫气田区域应急保障技术

酸性气田区域环境复杂、人口稠密,风险防控要求高,研究集成酸性气田开发区域联动应急救援技术,形成生产与应急状态可视化、泄漏监控全覆盖、报警与响应无死角的应急保障体系,实现周边环境与敏感目标可视化动态管理,场站及管线周边1 000 m范围内民居、2 000 m范围以内敏感目标定位入库,远程控制八级截断和三级点火放空。

3 高含硫气藏高效开发面临的挑战

3.1 超深储层钻完井与采气工艺面临更加严峻考验

高含硫天然气勘探开发不断向深层进军,部分气井井深超过7 000 m,井底温度接近200 ℃,工程地质风险不断加大,超深、超高温、超高压和高含硫的储层条件使得钻完井和采气工艺面临新的、更严峻的考验,具体包括:①存在多压力系统、漏喷同存、盐水发育和地层高研磨性条件下钻井周期长、钻速慢的难题,例如川东北地区预探井—五龙2井须家河组层厚1 915 m,累计使用钻头达65只,平均机械钻速0.78 m/h,钻井周期长达155 d[12];②超深复杂储层条件下入井工作液、管柱材料、试油及排水采气工具适应性不足,部分工具形变失效;③超深高含硫气井压力监测技术需要不断完善,苛刻服役条件下井下永置式压力计的稳定性和可靠性亟需进一步提高,受温度效应和组分梯度的影响,气井压恢期间井口—井底压力折算精度还无法满足试井分析的要求,使得利用井口压恢数据快速进行试井解释的结果偏差较大;④随着人工智能和地质工程一体化技术的不断进步,智能钻完井—储层改造—排水采气一体化的新模式将会对现有的钻井和采气工艺产生深远影响,相关理论研究和工艺方法比较欠缺。

3.2 元素硫与储层及集输系统间的复杂物化作用机理仍有待探索

高含硫气藏由于元素硫的存在导致其开发机理更为复杂,随着气藏的持续开发,储层压力不断降低,元素硫对气藏采气和集输系统的影响也不断加剧,目前川东北地区已开发的高含硫气藏在地面管网和井筒中均出现了不同程度的元素硫沉积和腐蚀问题,给气藏管理和清洁安全生产带来挑战,体现在以下4方面:①储层条件下元素硫的赋存规律仍不清楚,硫单质拥有大量的同素异形体,且在不同温压条件下的分子形态存在巨大差异,岩石储集空间中元素硫的分子形态及其与H2S的相互作用方式还存在争议,微纳尺度硫核结晶生长规律尚不清楚,储层条件下的流体相态行为难以准确描述,四川盆地高含硫气藏温度多介于80~130 ℃,不同温压条件下元素硫析出后的形态判别标准还需进一步完善;②多孔介质中气—水—硫三相非线性渗流规律尚不明确,高含硫气藏普遍存在边、底水,当水体侵入储层后会形成气—液—硫多相流动,涉及流体堵塞、冲刷等多种复杂运移行为,相关流动机理仍处于初步探索中;③高效控硫及考虑硫沉积作用下的精细化配产模式需进一步明确,随着气藏的持续开发,地层压力将会不断降低,硫沉积对气井产能的影响不可避免,不同配产模式下,由于近井区压降和气体携硫能力的不同,硫单质析出和沉积程度存在差异,目前储层多孔介质中含硫气体的临界携硫速度还不清楚,在减少硫沉积影响的同时如何充分发挥气藏产能还需要进一步明确;④高温高压复杂多相流条件下的元素硫腐蚀预测模型还需要不断完善,目前缺乏高温高压高含硫条件下的管道流动及腐蚀模拟实验装置,元素硫在多相流条件下的析出生长机制及沉积聚集机理尚不明确,腐蚀预测模型也未考虑流动冲蚀影响。

3.3 资源品质劣质化导致高含硫气藏规模效益开发难度增加

高含硫扩展区块勘探开发对象日趋复杂,资源品质劣质化趋势不断加剧,超深低渗透强非均质性高含硫气藏的规模效益开发难度增加,钻完井、储层改造、排水采气等各环节成本居高不下,而随着新技术、新工艺的大规模应用,集输系统腐蚀控制以及气体净化处理也面临着越来越大的降本增效压力。例如新研发的加氢尾气深度脱硫溶剂虽然性能更优,但成本也比常规醇胺溶液更高。

3.4 绿色低碳的开发理念对高含硫气藏安全环保技术提出了更高要求

四川盆地高含硫区块地理条件复杂、人口密集、河流纵横、生态敏感,绿色低碳的开发理念使得高含硫气藏安全清洁生产面临更高的挑战。高含硫气田环境苛刻,安全生产要求高,对新材料和安全控制与完整性提出了新的需求,工业污染物的无害化处理及水的达标外排需求迫切,随着国家新的安全生产法和环保法要求日趋严格,天然气质量控制和减排任务更为艰巨,高含硫气田产出水和钻完井废液的深度绿色处理需求迫切。此外,钻完井固体废物处理无害化率不足,油基岩屑处理难度大,现有处理处置方式无法有效回收废液中的基础油、添加剂等资源,造成有价资源浪费。

4 高含硫气藏高效开发建议及攻关方向

针对高含硫气藏勘探开发过程中面临的众多挑战和技术难题,要实现其更加安全、清洁、效益开发,需要在基础科学理论不断突破的基础上,深度融合安全绿色开发理念,创新开发主体技术,研发关键材料和工具装备,通过降本增效实现高含硫气藏全生命周期开发的经济效益最优。

4.1 强化科技攻关,融合多学科、多方法持续开展高含硫气藏开发基础前沿理论研究

明确元素硫的赋存及物化作用机理是深化高含硫气藏提高采收率技术的基础和前提条件,需要联合多学科持续开展基础理论攻关:①基于量子力学和分子模拟方法,开展微观尺度元素硫物化作用的理论研究,通过密度泛函理论和从头算分子动力学方法,揭示单质硫在储层中的赋存状态和作用机制,建立相应的分子动力学模型,进而模拟储层中不同流体组分、温度和压力条件下的单质硫赋存状态,获取单质硫的溶解度曲线,进一步得到单质硫临界成核和析出微观机理,为储层条件下的流体相态分析提供支撑,同时,基于建立的分子模型,开展含硫气体与管材腐蚀机理研究、高温条件下的缓蚀剂分子迁移、吸附规律研究以及硫单质与溶硫剂分子间的溶解作用模拟,指导防腐管材、缓蚀剂及溶硫试剂的高效研发和优选;②基于计算流体动力学和渗流实验,开展岩心尺度复杂物化作用下的流动模拟研究,攻关研发针对微纳尺度硫颗粒的高效识别监测系统,结合高温高压流体相态分析仪,重点研究气藏压降开采过程中不同温度和流体组分条件对硫单质颗粒析出大小、浓度及形态的影响,修正热力学理论建立气—液—固相态模型,进一步通过真实储层数字岩心和计算流体力学模拟,形成多孔介质内部不同压降下的临界携硫图版,指导气井合理配产,攻关研发适用于岩心尺度的气—水—硫多相流动实验模拟装置,系统评价不同含水饱和度及水、硫同时作用下的储层物性演变机理,为气井产能评价提供支撑;③基于非结构化网格和含硫相态模型的宏观气藏数值模拟研究,利用非结构化网格描述裂缝特征,精细模拟水体非均匀侵入机制,重点完善含硫气藏气—液—固多相流体共存条件下的数值模拟技术,从宏观尺度分析气藏不同开发模式下硫沉积对局部区域储层物性和储量动用程度的影响规律,以期实现控硫控水最优开发方案设计;④基于管流模拟实验和结晶动力学,开展采气集输系统的元素硫沉积和腐蚀规律研究;攻关研发高温高压多相流动作用条件下元素硫沉积和腐蚀评价装置,研究流动对腐蚀速率、腐蚀产物膜和硫核生长机制的影响,进而建立考虑冲刷腐蚀和电化学腐蚀共同作用下的腐蚀速率预测模型以及考虑管壁杂物和多相流冲刷作用下的异质形核结晶生长模型,深刻揭示真实工况条件下的材质腐蚀和硫沉积机制。

4.2 加强新工艺、新技术研发力度,完善超深高含硫气藏开发技术体系

新工艺、新技术的不断突破是超深高含硫气藏高效开发的核心,针对高含硫区块超深储层、高研磨地层及复杂酸性流体环境需要在以下方面持续攻关:①超深高含硫气藏钻完井和采气工艺技术,包括超深井井身结构优化、高效破岩钻井提速技术、超深井防漏与储层保护技术、超深井专用试油工作液、井完整性风险定量评价技术、含硫深井及超深井井下排水采气工具等;②超深高含硫气井压力监测技术,包括适用苛刻条件下的井下压力监测计量设备、可适用于试井分析的井口—井底压力精确折算技术以及气井压力、温度剖面实时预测分析技术等;③基于人工智能和大数据的地质—工程一体化技术,包括基于人工智能的随钻检测与风险预警系统、随钻智能录井技术和智能钻完井—储层改造—排水采气一体化技术等。

4.3 创新降本增效工程技术,实现气藏技术—经济一体化开发模式下的效益最优

在钻完井工程领域需要攻关安全快速建井技术,减少钻井故障和钻井周期,完善丛式井组、平台化等集约式产能建设模式,降低建设用地成本。高含硫气藏降本增效的核心在于不断优化气藏开发主体技术,降低气藏开发不同环节的作业成本,同时最大限度提高气藏采出程度。在气藏工程领域需要更为精确地刻画优质储层的展布规律,合理设计井网井距,均衡动用、科学配产,尽可能地减少水侵对气藏的影响,提升气藏储量动用程度。在排水采气领域要持续攻关提升单井产量技术和气井快速解堵技术,优选低成本实用井下工具,降低气井废弃压力,增加经济可采储量。在腐蚀控制和天然气净化领域要从优化生产工艺和操作参数入手,在确保性能不变的条件下,进一步降低药剂成本和能耗。

4.4 深度融合绿色低碳开发理念,形成高含硫气藏开发全生命周期的安全环保技术体系

安全、清洁、高效始终是贯穿高含硫气藏开发的主线和核心,而随着国家绿色矿山治理行动部署,推进高含硫气藏全生命周期的安全绿色低碳开发极为重要,需要在以下方向持续攻关:①钻完井废弃工作液无害化处理技术,设计模块化、集约化的钻完井废弃工作液高效处理装备,开展不同体系钻完井废液快速处理工艺,研发环境友好型处理剂,提高废物无害化率,提升钻井液固化处理能力,研发油基岩屑高效绿色处理技术,探索钻井固体废物循环利用途径;②气田地层水深度绿色处理技术,不断优化地层水处理工艺流程和药剂配方,持续开展地层水回注安全风险分析,加强回注环境风险管理,研究技术和经济可行的地层水“资源化、无害化、循环利用”处理技术,攻关产出地层水高附加值资源多级利用关键技术,形成地层水取热、取矿(如提锂、提溴)等资源化利用技术体系;③天然气集输净化系统节能减排与深度脱硫脱碳技术,应用大数据挖掘技术和能量系统优化技术对天然气集输净化工艺进行实时在线分析,建立天然气生产全流程的能源管理方法,及时调整不同负荷状态下的装置运行参数,攻关净化尾气余热等能量回收与利用技术,切实降低设备能耗,提升能源利用管控水平,同时,加大攻关环保型可循环高效脱硫脱碳技术以及低成本碳捕集—利用技术,提升高含硫天然气开发过程整体绿色低碳程度,支撑绿色低碳西南模式的战略部署;④高含硫天然气开发风险智能预警与安全控制技术,不断推进高含硫气藏开发关键技术的信息化和数字化,并以大数据、人工智能和物联网技术等新一代信息技术为融合点,研发适用于四川盆地复杂山地的高含硫天然气开发全生命周期智能化风险预警技术体系,实现H2S泄漏早期预判与辅助智能决策,为高含硫气田区域性应急保障和应急资源优化提供支撑。

5 结论

1)高含硫新勘探开发区块地层高研磨性、压力系统复杂、漏喷同存、盐水发育,安全钻井风险大,要持续完善复杂地质条件下安全高效钻完井主体工艺技术体系,攻关信息化智能化钻完井技术,实现高含硫气井安全优快钻完井,保障高含硫油气资源勘探开发的顺利开展。

2)高含硫气藏资源品质劣质化趋势加剧,规模效益化开发难度不断增加,差异化高效治水控硫技术需求迫切,要不断创新和优化高含硫气藏开发技术对策,建立考虑硫沉积作用下的精细化配产模式,充分发挥气井产能,实现气藏技术—经济一体化开发模式下的效益最优。

3)超深、有水高含硫的井下环境给采气工艺带来新的挑战,要升级完善已有采气工艺主体技术,加强新材料、新工艺、新技术的研发,提升排水采气和动态监测工具在复杂苛刻工况条件下的适应性和经济性,推进人工智能和大数据在储层改造—排水采气一体化技术中的应用。

4)元素硫与集输系统间的复杂物化作用机理仍有待探索,单质硫在管道多相流条件下的析出生长机制及沉积聚集机理尚不明确,高温高压复杂多相流条件下的硫腐蚀预测模型还需要不断完善,要融合多学科、多方法持续开展前沿基础研究,攻关研发低成本高效防腐材料,建立高温高压多相流动作用条件下元素硫沉积和腐蚀评价装置及应用理论,减少元素硫对气藏生产的影响。

5)安全、清洁、高效始终是贯穿高含硫气藏开发的主线和核心,随着国家绿色矿山治理行动的部署,高质量推进高含硫气藏全生命周期的安全绿色低碳开发极为重要,要持续攻关废水、废液高附加值资源多级利用关键技术,形成适用于我国高含硫气藏的绿色低碳安全环保技术体系。