基于技术与管理有机融合的系统优化钻井方法

——以长宁国家级页岩气示范区为例

2023-01-13文乾彬肖新宇李文哲

曾 光 文乾彬 肖新宇 代 锋 李文哲 李 倩

1.中国石油西南油气田公司开发事业部 2.洲际海峡能源科技有限公司 3.四川长宁天然气开发有限责任公司 4.中国石油西南油田公司工程技术研究院

0 引言

川南地区作为四川盆地页岩气勘探开发的主要区域之一,2020年页岩气产量超过了我国总产量的50%[1]。但由于该地区地质条件复杂,受多期构造运动影响,断层与裂缝发育,纵向海相、陆相地层交错,横向地层压力分布差异大,地表碳酸盐岩裸露和喀斯特地貌,导致井漏、卡钻、埋旋导等井下复杂事故频发,通过传统单项技术、工具等攻关,取得了一定成效,但页岩气规模效益开发仍面临严峻挑战[2-3]。长宁页岩气示范区2018—2020年埋旋导工具15串,平均井下复杂时率为14.5%,平均钻井周期92.56 d,标准井(井深 4 800 m,水平段长 1 800 m)钻井成本为2 700万元左右,按照效益开发要求,需降低至2 300万元以下[4],对技术和管理模式提出了新需求,迫切需要探索新的思路和方法。

美国是首先实现页岩气高效开发的国家,由此引发了全球页岩革命,改变了世界能源格局。其重要经验之一是,在市场竞争机制驱动下,通过装备工具性能提升、大平台工程作业以及大数据、智能化和远程控制等手段,充分发挥系统优化钻井的优势,大幅缩短了建井周期,降低了钻井成本[2,5-7]。一般垂深为 2 000 ~ 3 000 m,水平段长为 2 000 ~ 3 000 m的水平井钻井周期15~25 d,将桶油成本控制在远低于国际油价水平[7]。近年来,国内很多学者提出了系统优化提速的概念,但应用于工程实践的较少。赵俊平等[8]基于平行工程理念构建钻井作业系统三维互动推拉体系框架模型。刘刚等[9]通过系统协调、系统评价,提出建立生产数据创新系统及钻井数据分析决策中心。张福祥等[7]系统总结了北美页岩油气高效钻井的经验,阐述了钻井优化系统理念,并开展了现场实践,取得了较好成效。而在我国陆上普遍采用钻井“总包”模式,管理与技术优化不能有机统一,严重制约了系统优化钻井提速效果。

1 系统优化设计

1.1 系统优化设计思路与方法

以经济高效实现地质目标为导向,将钻井施工全过程作为一个系统来考虑,通过对人员、设备与工具、地质、工程及管理等多因素进行系统评估,找出制约钻井提速瓶颈因素,按“地质工程一体化、技术经济一体化、设计施工一体化”的思路开展钻井施工方案系统优化设计。

系统优化设计流程如图1所示,具体步骤为:①地质条件评估。依据地质研究成果,了解区域地质构造特征,找出制约钻井提速地质因素,并识别地质不确定因素带来的井下作业风险。②工程技术评估。收集邻井钻井、压裂、生产等数据,通过井下复杂、钻井时效、钻头、钻具组合、钻井液密度等大数据统计分析,评估工程技术的适应性以及面临的挑战。③人员、设备及工具评估。通过现场考察和访谈,对现场施工人员操作水平、钻机以及配套工具进行评估,判断是否满足快速高效钻井需求。④施工管理评估,通过区块已钻井非生产时效分析,判断当前管理方式是否影响钻井提速。⑤依据综合评估结果,找出制约钻井提速的关键因素,分别从人员、设备与工具、管理流程以及配套工程技术进行系统优化。首先进行工程技术优化,利用地质工程一体化手段,通过岩溶分析、裂缝预测以及地质力学建模等方法,识别井下作业风险,为优化井身结构,确定合理钻井液密度提供依据。针对存在的风险和钻井难题,选择适应的工程配套技术,从钻头、钻具组合、钻井参数、井眼轨迹、钻井液体系、井眼清洁、下套管、施工流程、应急预案等方面开展系统优化设计。其次根据高效钻井要求,选择钻机类型、钻井液泵和循环系统、动力系统、固控设备等。再次对现场管理和操作人员进行专业化培训,让其了解系统优化钻井理念和方法,改变传统水平井钻井认知缺陷。最后优化管理流程,厘清组织结构与岗位职责,实现高效扁平化管理。⑥根据优化结果,规划作业时效,预测钻井周期。⑦经济评价。对优化结果进行经济评价,若评价结果达到预期目标,则组织现场实施,否则,需要继续重复步骤⑤重新优化。

图1 系统优化设计流程图

1.2 地质条件评估

长宁背斜向从西北穿过珙县至高县地区,向东南至叙永地区。背斜东南部较宽,西北部较窄。背斜轴迹呈北西—南东走向,西北端向西南发生弯曲。背斜核部出露寒武系,外围依次出露奥陶系、志留系、二叠系、三叠系和侏罗系等。长宁背斜核部地区发育一系列逆冲断层,断层常切穿寒武系,背斜内次级褶皱较为发育[10]。浅表层普遍存在地下暗河、溶洞,中深层断层、裂缝发育,导致该区域在钻井过程中环境污染、井漏等复杂事故频发[11-12]。采用岩溶分析和裂缝预测来定量评估作业风险,为优化工程技术措施提供依据。

岩溶分析主要采用高密度电法、瞬变电磁法及音频大地电磁法的地球物理方法[13-15],结合工程地质调查、水文地质调查结果,找出目标井位周边出水点类型(碳酸盐类裂隙溶洞水、碎屑岩类孔隙裂隙水)、排泄点水源方向、地下径流主通道位置,查明钻井平台浅部地层与保护水源连通关系。

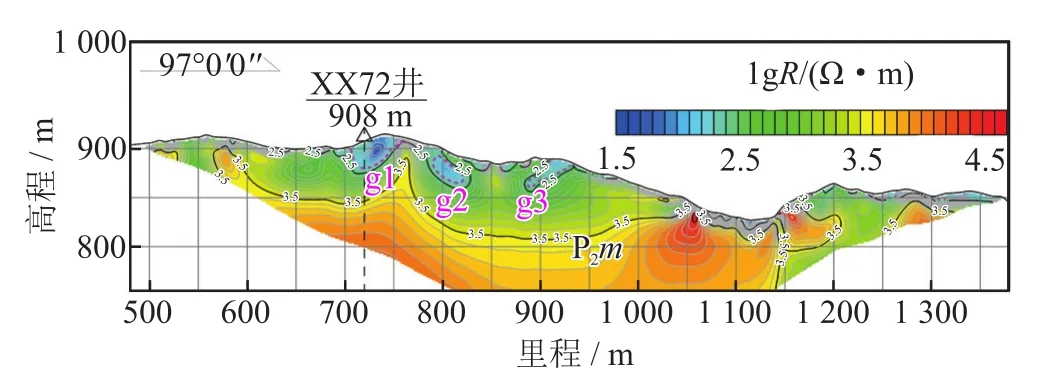

以XX72平台为例,该平台出露灰岩地层,通过水文地质踏勘,距离平台中心500 m范围内有9处落水洞。高密度电法视电阻率(lgR)反演分析表明(图2),钻井平台正下方80~120 m出现电阻异常,可能存在岩溶。

图2 高密度电法视电阻率反演剖面图

音频大地电磁法视电阻率反演分析表明(图3),平台正下方190~240 m出现电阻异常,可能存在岩溶。表层钻井过程中,需要优化表层套管下入位置以及防漏钻井工艺。

图3 音频大地电磁法视电阻率反演剖面图

裂缝预测采用大、中、小尺度分级评价标准来描述裂缝发育级别(表1)。对于大中尺度裂缝是基于叠后地震属性,采用不连续检测技术、曲率分析技术等对构造作用形成的裂缝进行描述。

表1 多尺度裂缝判断标准表

对于小尺度裂缝是基于叠前地震方位数据,采用叠前各向异性属性分析及各向异性地震反演技术,结合钻井、测井数据进行各种成因的小尺度裂缝描述[16-17]。利用岩心裂缝分析及测井评价的裂缝有效性成果以及钻井过程中的认识对预测结果进行校正。

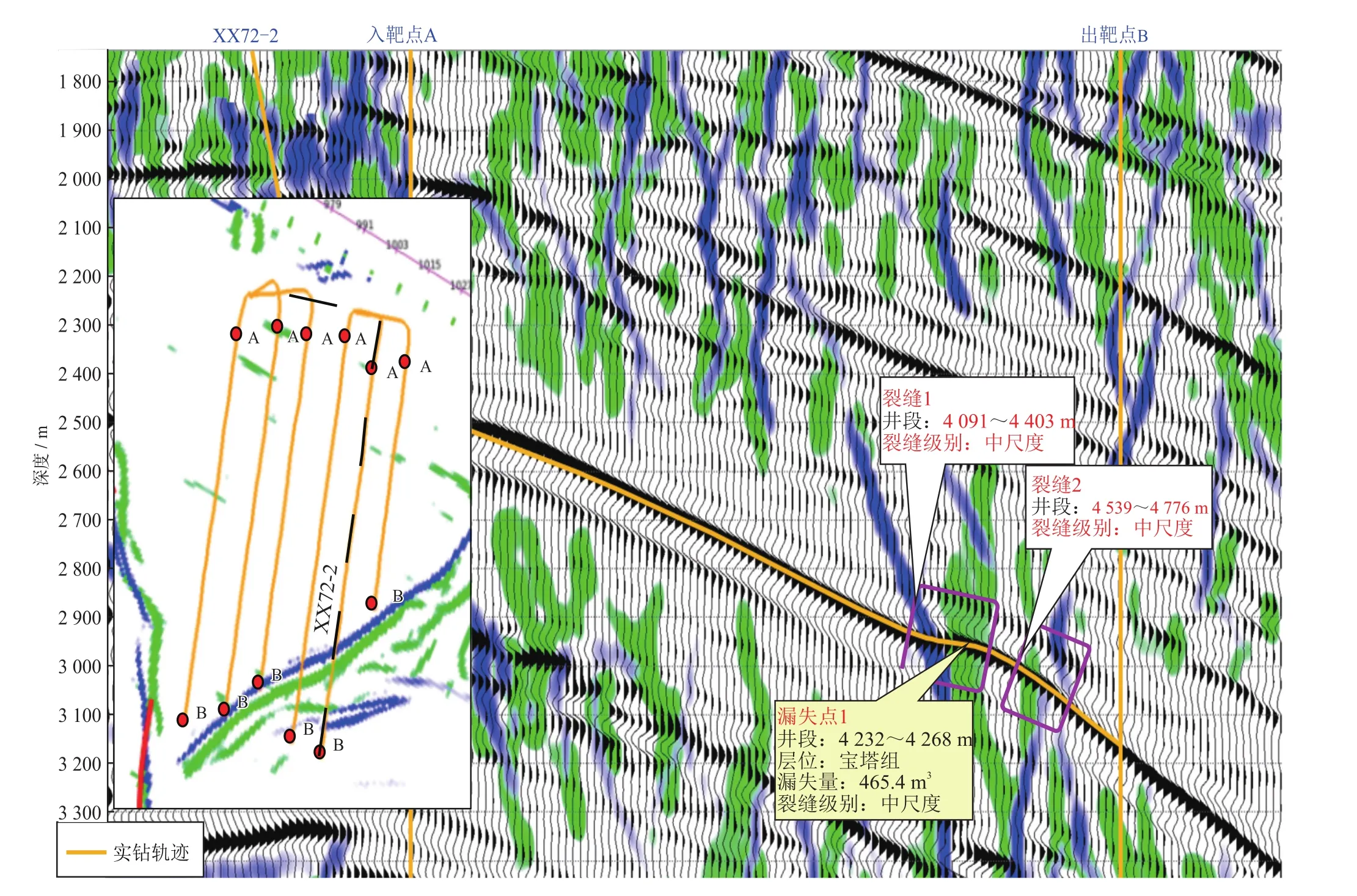

以XX72-2井为例(图4),裂缝预测结果显示在井深 4 091 ~ 4 403 m 及 4 539 ~ 4 776 m 处地震同相轴可见明显褶曲,依据多尺度裂缝判断标准,该裂缝为中尺度裂缝。从平面上看,井眼轨迹与裂缝大角度斜交,井漏风险极大。当钻至井深4 232~4 268 m时频繁发生井漏,累计漏失钻井液为465.4 m3,实钻漏失井段与裂缝预测漏失井段基本一致。

图4 XX72-2井裂缝预测图

1.3 工程技术适应性评估

收集整理分析邻井数据,分别对邻井钻井技术指标、时效、井身结构、井下复杂、钻具组合、钻井参数、钻头及提速工具、井眼轨迹等方面进行系统分析评价,找出制约提速的关键工程因素。

以XX69平台为例,收集10口邻井钻井数据进行工程技术的适应性评估,从评估结果来看(表2),邻井平均钻井周期为106.25 d,平均机械钻速为6.43 m/h,其中Ø215.9 mm井眼水平段钻井周期约占总周期50%以上,说明本区域综合钻井水平较低,重点提速攻关井段为Ø215.9 mm井眼。制约钻井提速的主要因素表现为:①井下复杂时率高,占比达10.12%,主要以井漏为主;②井身结构不合理,表层套管下入位置未有效封固岩溶地层;③造斜段钻具组合与地层匹配性差,影响钻井时效;④钻井参数普遍偏低,影响钻头破岩效率;⑤韩家店组、石牛栏组岩石可钻性差,钻头适应差,机械钻速低;⑥井眼轨迹设计未考虑难钻地层特性,导致造斜段机械钻速低。需要针对性地制订解决方案以及适应的配套技术措施。

表2 XX69钻井平台工程技术适应性评估表

1.4 人员、设备及工具评估

现场施工人员能力评估通过文化程度、工作年限、职业履历以及笔试考试进行加权量化打分,满分为100分,<60分为不合格,60~70分为合格,80~90分为良好,>90分为优秀(表3)。若评估不合格,则需要开展专业化培训,其培训内容包括系统优化钻井方法、大位移/水平井井眼清洁理论、操作流程、井下复杂判断与应急处理、井控安全等。最后重新评估,若仍不合格,则需要替换人员。

表3 现场施工人员评估表

委托专业化公司在施工前对钻井设备及工具进行现场评估,其内容涵盖钻机载荷、动力系统、机泵设备、钻杆、导向工具等,判断相关设备是否满足高效钻井要求,并针对存在的问题提出整改意见,在开钻前需再次评估,评估合格后方可开钻。

1.5 施工管理评估

通过邻井已钻井时效统计分析,查找施工管理过程是否存在缺陷,是否影响钻井速度。以XX69平台为例,邻井15口井已完钻井时效分析表明,平均纯钻时率为21.73%,最低为17.06%,最高为25.93%,平均组织停工时率为7.73%,最低为1.49%,最高为16.34%。同时各开次完井周期差异大,最快与最慢差4~8 d。查阅井史和钻井日志发现,邻井在施工过程中,在工序衔接、后勤组织保障、施工方案策划等方面存在不足,导致平均单井非生产时率普遍大于15%,施工管理效率总体比较低,需要进一步优化。

1.6 系统优化方案

依据评估结果开展施工方案系统优化,步骤为:①收集邻井测井、录井、钻井以及相关岩心实验等数据,构建地质力学模型,计算地层三压力剖面。其工作流程为原始数据审核与处理、地质构造分析、岩石力学参数计算、孔隙压力预测、地应力建模、岩石破坏准则优选、计算地层坍塌压力和地层破裂压力[18-19]。②依据制约提速的关键因素,分别从井身结构、井眼轨迹、钻井液性能、防漏堵漏、个性化钻头、钻井参数、钻具组合、井眼清洁、下套管、施工作业程序以及风险识别与预案等方面进行系统优化。③根据高效钻井需要,提出相关钻井设备与工具要求。④对现场施工人员开展系统优化钻井理论、大位移井/水平井精细化操作和井眼清洁等方面培训。⑤依据并行工程理念[8],优化现场施工管理流程,按时间节点,编制各施工作业流程图,确保施工各环节紧密衔接,同时制订突发事件的应急预案,最大限度减少因组织管理引起的非生产时间。

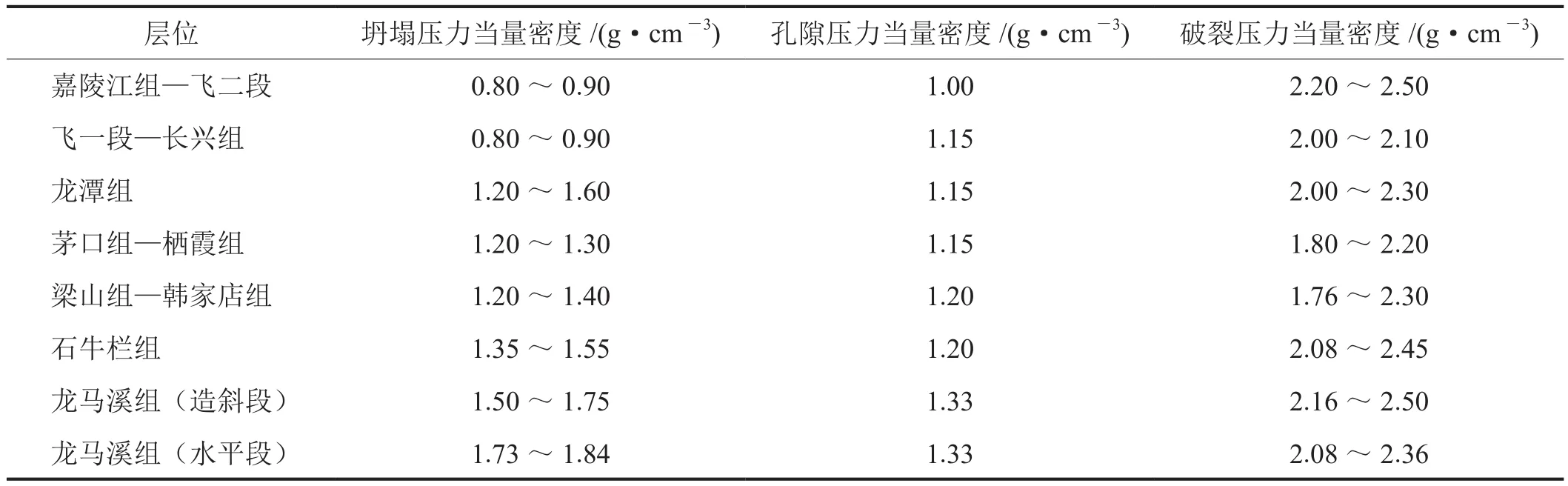

以XX69-1井为例,设计井深5 062 m,水平段长2 100 m。从上至下依次钻遇地层为嘉陵江组、飞仙关组、长兴组、龙潭组、梁山组、韩家店组、石牛栏组、龙马溪组。地质力学建模表明(表4),上部地层嘉陵江组—长兴组地层坍塌压力<孔隙压力<破裂压力,其中孔隙压力当量密度为1.00~1.15 g/cm3。下部地层龙潭组—龙马溪组地层孔隙压力<坍塌压力<破裂压力,其中孔隙压力当量密度为1.15~1.33 g/cm3。龙潭组坍塌压力当量密度为1.20~1.60 g/cm3,石牛栏组坍塌压力当量密度为1.35~1.55 g/cm3;龙马溪组(水平段)坍塌压力当量密度为1.73~1.84 g/cm3,破裂压力当量密度为2.08~2.36 g/cm3。

表4 XX69平台地质力学建模结果数据表

评估结果表明,本井存在8个制约提速关键因素,需求进行针对性优化,其优化结果如表5所示。

表5 XX69-1井系统优化结果表

选择ZJ70电动钻机,配置顶驱动力系统、52 MPa高压钻井液泵3台,中高速离心机各1台。按照作业工序规划时间节点,预测纯钻时率为36%,平均机械钻速为9.45 m/h,钻井周期为64.02 d,测算钻井成本为2 200万元,达到了预期优化目标,可以组织实施。依据优化结果,编制系统优化设计及现场操作指南。开钻前需对钻井设备与井队施工人员进行评估,合格后方可开钻。

2 建立远程实时优化决策中心

2.1 远程实时优化决策中心功能

远程实时优化决策中心是通过钻井数据远程实时监控、软件优化分析、专家团队决策,充分利用“人智”和“机智”系统协调优势,实现从“经验打井”向“科学打井”转变,快速缩短学习曲线,提高钻井效率[20-21]。其功能主要体现在以下几个方面。

1)将钻井、录井、测井等数据实时传至中心办公室,及时准确了解现场生产动态。

2)利用软件优化平台实时计算分析钻柱摩阻扭矩、水力学载荷、井筒清洁、螺杆效率、钻井参数、工程风险等,预测可能出现的井下复杂事故。

3)针对出现的问题,及时制订技术措施和处理方案。

4)将优化措施或者相关处理方案及时传达至现场,组织实施。

2.2 运行模式

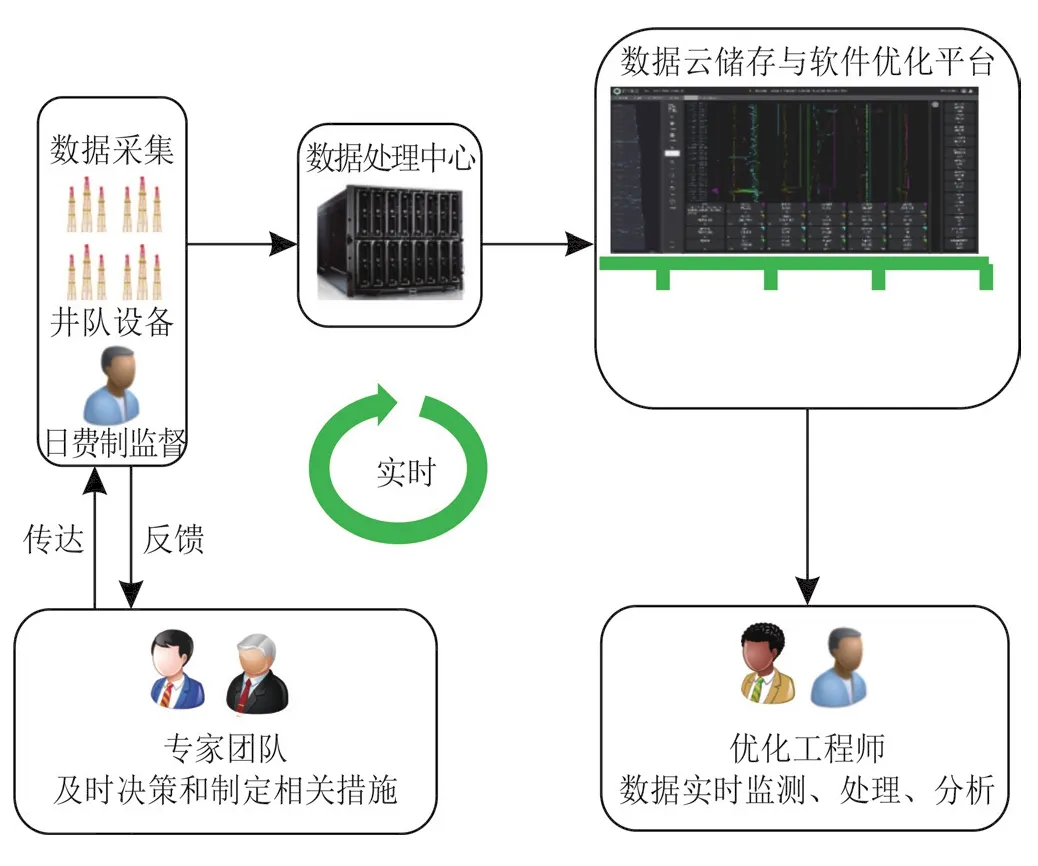

远程实时优化决策中心工作人员由日费制监督、优化工程师以及专家团队组成。其工作运行流程如图5所示。

图5 远程实时优化决策中心运行流程图

现场通过仪器采集钻井、录井、测井等生产数据,经过日费制监督审核、校对之后,传至数据处理中心,数据处理中心将不同类型和格式的数据进行标准化处理,之后传至数据云存储与软件优化平台,室内优化工程师24 h远程监控和实时优化计算分析,并将分析结果提交给专家团队,专家团队经过研判及时提出处理意见,之后传达给日费制监督,并组织实施,最后向专家团队反馈信息。通过这套运行模式,可实现“人机联作”,提高技术管理决策的科学性和时效性。

以XX72-3井为例,该井设计井深4 947 m,水平段长3 100 m,施工过程中将钻压、转速、排量、大钩悬重、泵压、全烃值等实时监测数据传至数据云储存与软件优化平台,优化工程师实时计算分析和监控现场施工数据。该井使用旋转导向工具钻至4 346 m 时,钻压由 80 kN 突然降低至 10 kN,泵压由26 MPa降低至18 MPa,出口流量降低,实时分析钻柱摩阻系数由0.18增加至0.28。分析表明,本井钻遇裂缝破碎带,井漏卡钻风险大,专家团队立即决定停止钻进,起钻换螺杆导向工具钻进,并带多次开关旁通阀,钻井液增加随钻封堵材料。在后续钻进过程中多次发生井漏和阻卡,累计漏失钻井液296 m3,因准确及时风险评估和决策,避免了卡旋转导向工具事故。完钻后,采用35 L/s排量循环4个岩屑迟到时间,振动筛无掉块和岩屑返出,实时分析短起下钻柱摩阻系数小于0.18,此时建议采用不通井旋转方式下套管作业,顺利将套管下至预定深度,较邻井节约钻井时间14.03 d。

3 钻井“日费制”管理

钻井“日费制”承包模式是指油公司根据钻机在井上的工作日数,按一定的日费率向承包商支付报酬。承包商负责提供钻机、人员以及必要的物资,在合同约定的服务范围内,按油公司的作业指令和标准进行钻井施工,油公司负责其他所有项目,包括钻井设计、井场及道路准备、钻井液、套管、固井、井口装置、钻头等,并派遣现场监督管理工程技术和监控施工过程[22-23]。从表6可以看出,钻井“日费制”承包方式能充分利用油公司资源优势,实现技术经验、物资保障和管理资源共享,减少管理层级,及时决策,有利于缩短学习曲线,降低成本。该模式已被国际油公司普遍采用。

表6 “日费制”与“总包”模式优缺点对比表

目前长宁页岩气示范区采用“总包”模式,由于油公司未对工程项目进行实质性把控,难以实现油公司主导工程技术的管理革新[3]。而钻井“日费制”模式能较好满足页岩气效益开发的客观需要。

长期以来,我国陆上油田普遍实行钻井“总包”模式,在目前形势下实行钻井“日费制”面临诸多困难和挑战。一是在长期“总包”模式下,油公司技术管理人员严重不足,难以应对重大工程事故挑战;二是国内“日费制”钻井监督人员缺乏,不能满足现场施工管理需要;三是钻井市场相对封闭,不能充分利用市场化的定价与选商机制筛选出优质承包商;因此,尽管国外钻井“日费制”模式已十分成熟,仍需要根据自身特点和目前现状,从组织机构、运行模式、经营管理、激励机制等方面进行系统改革,形成适应本土化的钻井“日费制”模式。

主要做法:①建立机构组织与决策流程,采用项目经理负责制,下设安全主管、经营主管、物资采购主管,地质主管、白班监督。主管负责专项业务工作,白班监督代表油公司主导工程技术、成本管理,并实时掌控进度、成本和QHSE。远程实时优化决策中心对白班(夜班)监督进行技术支持,白班(夜班)监督向远程实时优化决策中心反馈现场施工情况。地质监督、安全监督、钻井液监督、夜班监督、白班监督组成“日费制监督组”,由白班监督总体负责,主要职责是按设计方案、规章制度,以及合同要求直接组织现场施工。钻井承包商和专业承包商按合同要求配置施工人员、钻井装备、工具以及相关物资。②以远程实时优化决策中心为平台,建立“早会制度”,由项目经理主持,白班监督、钻井承包商负责人、优化工程师和专家团队,以及其他专项主管等相关人员参加,会议主要协调解决施工组织问题以及重大技术措施决策。③建立钻井成本跟踪与预警机制,绘制施工进度与成本曲线图,实时了解钻井成本动态,发现问题及时纠正,确保钻井成本控制在预期范围内。④建立考核激励制度,以“进度、效益、QHSE”为考核目标,设置阶段奖励和最终奖励,内容涵盖进尺、趟钻数、组织效率、安全环保等,按区块内排名前30%的平均作业时效作为基数,对承包商和监督实施奖励。⑤聘用国外或者中国海上具有“日费制”监督和管理经验人员,经过面试和培训后聘为钻井“日费制”管理团队成员。⑥参考国际钻井“日费制”通用做法,编制招标合同,通过市场化优选承包商。

4 应用效果

自2020年以来,采用“系统优化设计+远程实时优化与决策+日费制管理”模式在长宁页岩气示范区累计完钻开发井25口,取得了显著成效。

通过优化起下钻、钻井液体系转换、开钻前准备、通井等作业时效,平均单井辅助时间缩短10 d。利用岩溶分析、裂缝预测以及地质力学建模结果,准确识别漏失风险点,通过优化井身结构、分段承压、优化轨迹、实时ECD预测与管理、调整钻井液密度、强化井眼清洁等技术措施,单井漏失量降低46.80%,损失时间降低55.12%,井下复杂时率由14.50%降低至9.27%,未发生埋旋转导向工具事件。

通过远程实时优化与及时决策、钻井“日费制”管理,钻机作业效率提高了67%。在平均井深增加161 m,平均水平段长增加504 m的情况下(表7),平均钻井周期较“总包”模式缩短32.75%,平均机械钻速提高119.85%,其中宁XX72-1井钻井周期为18.83 d、水平段钻井周期为3.46 d、平均机械钻速为 31.49 m/h,一趟钻进尺 3 700 m、日进尺最高达777 m,其钻井速度接近北美平均水平。标准井(井深 4 800 m,水段长 1 800 m)钻井成本降低至 2 250万元,达到长宁页岩气示范区钻井成本控制要求。

表7 新模式与“总包”模式完钻开发井技术经济指标对比表

5 结论

1)钻井提速是一个系统工程,涉及地质、工程技术、人员、设备以及管理多种因素,需要以系统思维模式,分析影响钻井周期的关键因子,通过持续优化、持续改进,不断提高钻井效率,缩短钻井周期。

2)随着互联网和大数据发展,远程实时优化与决策实现了钻井数字化、科学化和智能化,同时“人机联作”又充分体现了科学模拟计算与实践经验的有机融合,大幅降低了单井优化成本,成为系统优化提速的重要手段。

3)“系统优化设计+远程实时优化与决策+日费制管理”模式实现了从源头设计到过程跟踪优化,再到现场实施,形成项目管理闭环流程,将技术与管理有机统一,充分体现油公司主导工程技术,提升管理效率,达到钻井提速目的。该模式对页岩气及其他非常规油气规模效益开发具有较好借鉴价值。