聚醚-聚酯混合型聚氨酯微孔弹性体的性能研究

2023-01-13汪乐春沙浩鹏

汪乐春 沙浩鹏 徐 强

(上海汇得科技股份有限公司 上海201512)

聚己内酯二醇(PCL)和聚四氢呋喃二醇(PTMG)以其优异的性能广泛应用于高性能聚氨酯弹性体领域,其中PCL型弹性体机械强度优异,而PTMG型弹性体在动态黏弹性和低温性能方面更胜一筹[1]。许多研究尝试采用将PCL和PTMG混合使用的方式来制备机械性能和回弹性能兼备的聚氨酯弹性体。但PTMG和PCL组成结构、极性及反应活性迥异,相容性较差,强制搅拌不易混合均匀而容易分层[2]。为了改善PTMG与PCL混合型聚氨酯弹性体的工艺性能,研究人员大多只将PCL与PTMG混合后作为软段与异氰酸酯反应制备聚氨酯弹性体[3-6]。而在PTMG-PCL混合体系中添加聚醚酯共聚多元醇提高体系相容性以及体系相容性对微孔弹性体的性能影响研究未见报道。

本试验将PCL与PTMG、聚四氢呋喃-己内酯共聚二醇(PTM-CL)掺混,并采用半预聚体法制备浇注型聚氨酯微孔弹性体,研究了PTM-CL添加量对微孔弹性体性能的影响。

1 实验部分

1.1 原料和试剂

聚四氢呋喃二醇(PTMG,Mn=2 000),巴斯夫(中国)有限公司;聚己内酯二醇(PCL,Mn=2 000),日本大赛璐株式会社;聚四氢呋喃-己内酯共聚二醇(简称PTM-CL,Mn=2 000),上海汇得科技股份有限公司;二苯基甲烷二异氰酸酯(MDI),万华化学集团股份有限公司;匀泡剂DC3043、催化剂Dabco S-25,赢创工业集团;1,4-丁二醇(BDO),市售。以上原料均为工业级。

1.2 合成工艺

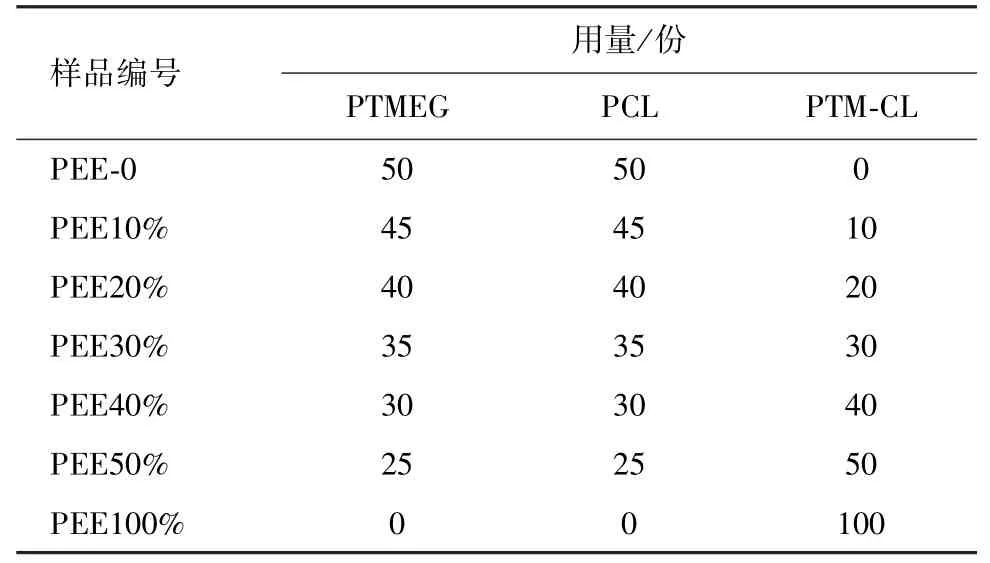

聚醚/聚酯混合二醇(混合低聚物二醇,PEE)各组分配比见表1。

表1 聚醚/聚酯混合二醇各组分配比

聚醚/聚酯混合二醇的配制:将Mn均为2 000的PTMG、PCL与PTM-CL按照表1中的配比搅拌混合均匀,在50℃下保温储存。

多元醇组分(A组分)的配制:将100份PEE、10份扩链剂BDO、1.5份催化剂S-25、0.4份水、0.6份DC3043搅拌混合均匀,在50℃下保温储存。

异氰酸酯组分(B组分)的制备:将计量的PTMG升温至100~110℃,真空脱水2 h,检测水分合格后降温至55~60℃,加入计量的MDI,在氮气保护下70~80℃反应1.5~2 h,取样检测NCO基质量分数达到设定值19.0%后,降温出料。

聚氨酯微孔弹性体的制备:将计量的A、B组分在料温50℃下,按照理论计算的异氰酸酯指数(NCO/OH基团摩尔比)1.0混合,快速搅拌6~8 s,混合均匀后迅速倒入模具中固化成型,一定时间后脱模即得到聚氨酯微孔弹性体,80℃熟化12 h后放置7 d,进行相关性能测试。

1.3 主要仪器和设备

Spcetrum100型红外光谱仪(FTIR),美国Perkin Elmer公司;LX-A型橡胶硬度计,上海六菱仪器厂;VHX-2000型数码显微系统,日本基恩士公司;DSC25型差示扫描量热分析测试仪,美国TA公司;GT-7001-H型电子万能试验机、GT-7006-V60型低温试验箱、GT-7042-RDA冲击回弹实验机,高铁检测仪器有限公司。

1.4 分析与测试

硬度按照GB/T 531—2008测定;拉伸强度、伸长率按照GB/T 528—2009测定;撕裂强度按照GB/T 529—2008测 定;冲 击 回 弹 率 按 照GB/T 670—2008测试;差热分析测试(DSC)测试条件为:升温速度10℃/min,温度-70~150℃,氮气气氛。

互溶性测试:将相对分子质量同为2 000的PTMG、PCL和PTM-CL按表1比例混合,放入透明玻璃试管中,在60℃下静置4 h,观察混合物的状态。

-40℃下硬度测试:将样品放置在-40℃试验箱中24 h后,用邵A硬度计测试样品表面硬度。

2 结果与讨论

2.1 聚醚与聚酯二醇的相容性及其对反应的影响

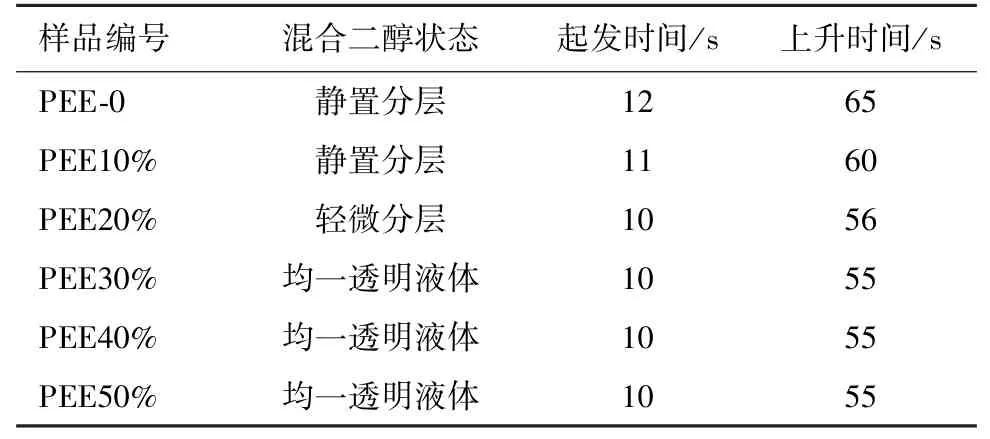

3种低聚物二醇PTMG、PCL和PTM-CL的不同配比组成的聚醚/聚酯混合二醇的状态和相应A/B组分反应时间参数见表2。

由表2所可知,PTM-CL质量分数为0~20%的PEE组合物出现了静置分层现象。这是由于PTMG2000与PCL2000的极性差异较大,互溶性差。当PTM-CL在PEE组合物中的含量超过30份时,PTM-CL促使了PTMG与PCL的完全互溶,组合物呈均一透明液体。表2中,互溶性较差的组合物的反应特征时间均长于完全互溶的组合物。这是因为互溶性差的聚酯和聚醚分成了两相,当搅拌强制将它们混合在一起时,PCL2000以细小液滴的方式分散在PTMG中,导致其与预聚物混合时反应不充分,从而引起反应速度下降。

表2 聚酯与聚醚的互溶性与反应时间参数的关系

2.2 聚醚-聚酯组成对微孔弹性体泡孔的影响

图1为不同PTM-CL含量的聚醚-聚酯混合型聚氨酯微孔弹性体的泡孔结构显微镜照片,放大倍率200倍。

图1 聚醚/聚酯混合二醇制备的聚氨酯微孔弹性体泡孔结构

由图1可见,PTM-CL质量分数为0~20%的PEE制成的微孔弹性体样品PEE-0、PEE10%和PEE20%的大孔径的泡孔较多,且泡孔中有多个点对点相通的开孔通道;当PTM-CL质量分数大于30%,泡孔多为圆形的闭孔结构,且泡孔的尺寸较小且均匀。结合表2可以推断,低聚物二醇的相容性与微孔弹性体的泡孔结构存在相应的关联。较差的相容性会导致泡孔的结构稳定性较差;而随着PTMCL含量增加,体系相容性增加,制备的泡沫稳定性增加,泡孔相互融合、贯通的现象减少,泡孔逐渐转变为均一的圆球形细小泡孔。

2.3 PTM-CL含量对微孔弹性体力学性能的影响

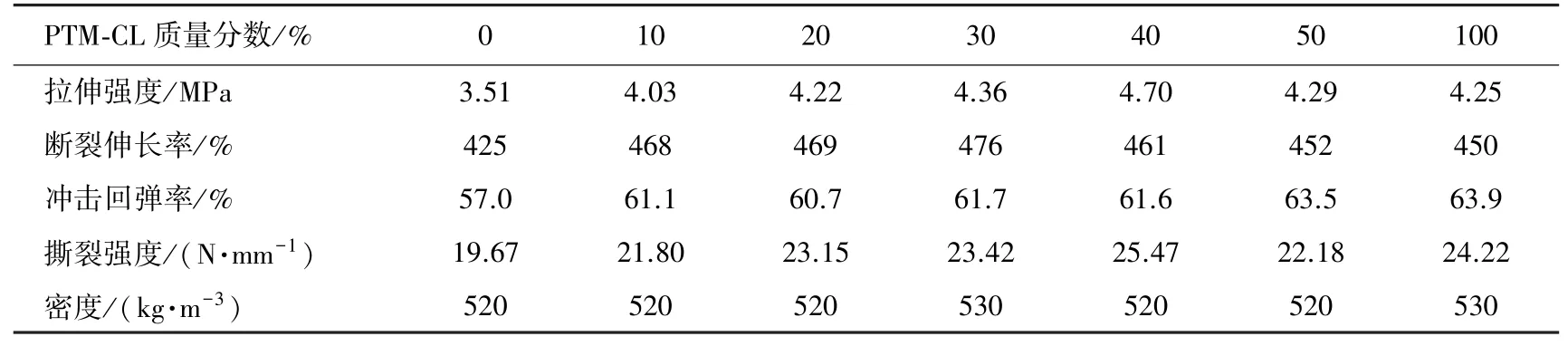

不同PTM-CL含量的聚醚-聚酯混合型聚氨酯微孔弹性体的力学性能见表3。

表3 不同PTM-CL含量的聚醚-聚酯混合型微孔聚氨酯弹性体的力学性能

由表3可见,随着PTM-CL含量增加,微孔弹性体的拉伸强度和撕裂强度提高。这是由于PTM-CL加入后,体系相容性提高,反应更加完全;同时泡沫的泡孔更细腻稳定,泡沫的应力缺陷少,强度提高。当PTM-CL添加量在PEE总量中占比为40%时,材料拉伸强度和撕裂强度最高。这时反应体系中聚醚-聚酯混合相容性好,同时含有较多的PCL,体系的酯基内聚能更大,强度最高。随着PTM-CL添加量的提高,微孔弹性体的冲击回弹率提高。这是由于PTM-CL链段中含有醚键,分子链比PCL柔顺性好,其冲击弹性与PTMG近似[7]。

2.4 PTM-CL含量对弹性体低温性能的影响

2.4.1 聚氨酯微孔弹性体DSC谱图分析

不同PTM-CL添加量所得聚氨酯微孔弹性体在氮气气氛下的差示扫描曲线见图2。

图2 聚醚-聚酯混合型微孔弹性体DSC谱图

由图2可见,PEE中PTM-CL质量分数分别为0、10%、20%、30%、40%、50%和100%的所制得聚氨酯样品的玻璃化转变温度分别是-40.7℃、-43.1℃、-46.8℃、-49.5℃、-50.9℃、-51.5℃和-51.9℃。随着PTM-CL含量增加,玻璃化转变温度逐渐向低温移动。这是由于PTM-CL是四氢呋喃与ε-己内酯共聚产物,其分子链中含有柔顺性差的酯键,但也含有柔顺性好的醚键,链段更容易在低温下运动[8],因而比只有酯基的PCL的低温柔顺性更好。15℃附近出现的吸热峰是PTMG的软段结晶熔融峰,随着PTM-CL含量增加,结晶熔融峰的热焓逐渐降低,当PTM-CL质量分数增加到50%时,结晶熔融峰消失。这是由于PTM-CL同时含有酯基和醚基,且链段规整度低,结晶能力较差,在制得的聚氨酯微孔弹性体中无法形成明显的软段结晶。随着PTM-CL含量增加,软段中的结晶被破坏,同时PTMG含量降低,导致软段结晶度下降。

2.4.2 PTM-CL含量对弹性体低温硬度的影响

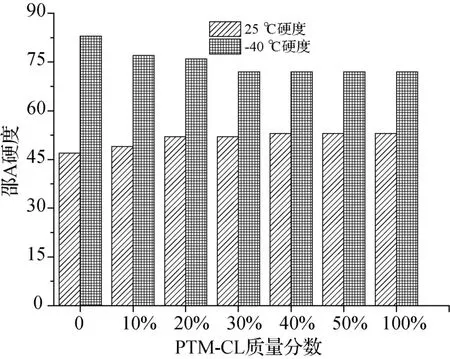

图3为不同PTM-CL含量PEE所制得的聚氨酯微孔弹性体在25℃与-40℃下的硬度。

图3 聚醚-聚酯混合型微孔弹性体的硬度

由图3可见,随着PTM-CL含量提高,制得的聚氨酯弹性体在-40℃下的硬度降低。当PTM-CL质量分数大于等于30%时,微孔弹性体在-40℃下的硬度都非常接近(72A)。结合图2可知,随着PTMCL含量提高,微孔弹性体的玻璃化转变温度下降,同时链段上的结晶能力降低,导致分子链在低温下柔顺性增强,低温下微孔弹性体的硬度下降。当PEE中PTM-CL质量分数≥30%时,各样品的分子链的玻璃化转变温度接近,结晶能力较低,-40℃下的硬度也趋于一致。

3 结论

(1)聚四氢呋喃-己内酯共聚二醇(PTM-CL)促使了PTMG与PCL的完全互溶。当A组分主成分混合低聚物二醇中PTM-CL质量分数≥30%时,呈均一透明液体;与预聚物反应时,反应速度比互溶差的组合物快。

(2)A组分中3种低聚物二醇的相容性对微孔弹性体的泡孔结构有较大影响。当相容性提高,反应得到的泡沫稳定性增加,且泡孔由开孔转为闭孔,泡孔尺寸变小。

(3)当3种二醇组合物中PTM-CL质量分数为40%时,微孔弹性体的拉伸强度和撕裂强度最大。

(4)随着A组分中PTM-CL含量增加,微孔弹性体链段的低温柔顺性增加,玻璃化转变温度降低,PTMG的软段结晶熔融峰逐渐变小。混合低聚物二醇中PTM-CL质量分数≥30%时,微孔弹性体低温柔性较好。