氢气瓶固定结构动态强度分析

2023-01-13石添华

石添华

(厦门金龙旅行车有限公司, 福建 厦门 361022)

氢燃料电动客车若其储氢系统结构在碰撞事故中受到破坏,可能会造成氢气泄漏,从而引发火灾,威胁车辆及人身安全[1-3]。因此,开展其氢气瓶固定结构的动态强度性能分析工作显得尤为重要。

1 技术方案

欧洲经济委员会颁布的ECE R134《氢能和燃料电池车辆》是关于氢燃料电池车辆安全性能相关的法规[4-5]。根据法规要求,出口至欧洲市场的客车需通过ECE R134认证。ECE R134法规具体要求:当城市客车携带充满氢气的气瓶以被要求的速度行驶时,氢气瓶的固定结构需能够承受住由碰撞力产生的气瓶冲击。本文仿真分析某款出口欧洲氢燃料城市客车储氢系统碰撞后的固定结构强度,评估其能否满足ECE R134法规要求。

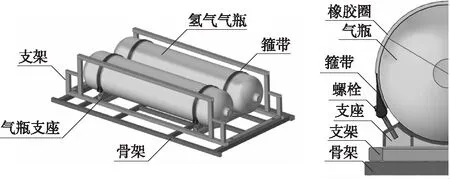

氢气瓶固定结构包括橡胶圈、箍带、螺栓、支座(由薄钢板焊接而成)及支架,如图1所示。为了更接近实际结构及材料情况,仿真分析所用的主要材料属性数据通过结构及材料的拉伸试验获得;将氢气瓶及其固定结构三维CAD模型导入有限元软件中建立CAE模型, CAE模型的边界条件及加载过程根据ECE R134法规要求进行设置;仿真计算后,从后处理应力云图考查结构强度情况[6]。

图1 氢气瓶固定结构三维设计图

2 结构及材料拉伸试验

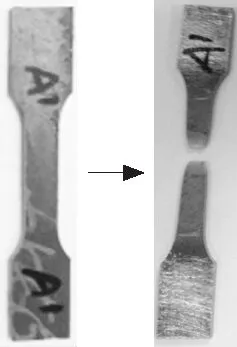

氢气瓶的主要固定件为箍带、支座、支架和螺栓。其中箍带、支座和支架采用Q345材料,密度为0.78 g/cm3,弹性模量为 210 GPa,泊松比为 0.3,标准屈服强度为345 MPa。为提高与实际试验对标的精度,首先开展拉伸试验获得Q345材料的实际力学性能数据:根据GB/T 228—2002制作多个用于拉伸试验的标准样件,如图2(a)所示,然后通过电子万能材料试验机对该批次样件进行拉伸试验以获得一致的数据。通过数据计算整理获得图3所示的材料应力-应变曲线。由该曲线可知,标准样件的实际屈服应力为358 MPa。将该曲线输入到仿真模型中以判断固定结构应力是否超过其屈服极限来评判其安全性。

图3 材料应力-应变曲线

另外,为验证固定结构中的箍带与螺杆的强度,对该焊接件样品(如图2(b)所示)进行拉伸试验。试验结果显示,焊接处非常牢固,拉伸到一定程度后,箍带钢片先断裂,说明焊接强度高于箍带钢片的强度,可以用图3所得的屈服强度进行焊接件的安全性判断。焊接件中使用的螺栓为8.8级,其屈服强度为640 MPa,抗拉强度为800 MPa。

3 仿真分析

3.1 有限元模型

运用有限元软件HyperWorks建立氢气瓶及其固定结构的有限元模型,如图4所示。在网格划分中,将橡胶圈离散成实体单元,箍带、气瓶和支座均采用四边形壳单元,并含有少量的三角形壳单元[7-8]。螺栓采用Beam单元模拟并设置螺栓材料的密度、弹性模量、屈服强度和抗拉强度;通过属性设置螺栓的圆柱形状和尺寸。箍带和橡胶圈通过点面接触来设置两者的连接关系,组成支架方钢间的焊接通过共节点方式模拟,支架与骨架的连接通过螺栓模拟。

图4 结构有限元模型

3.2 加载及边界条件

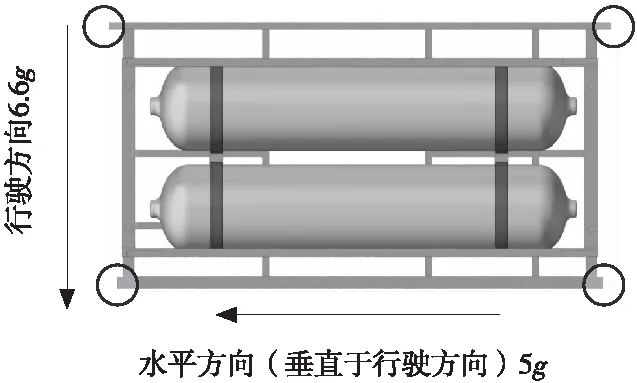

在ECE R134法规中,要求当M3和N3型汽车携带充满气体的气瓶并采用以下加速度行驶时,气瓶固定结构必须能够消除撞击所带来的影响:① 机动车行驶方向6.6g;② 水平方向(垂直于行驶方向)5g[9]。

分析过程中,建立如下三维空间坐标系:+X为水平面内车辆纵向向前行驶方向;+Y为水平面内垂直于行驶方向指向驾驶员右侧方向;+Z为垂直于水平面指向车辆上方方向。通过分别施加X方向6.6g加速度及Y方向5g加速度模拟模型承受的冲击载荷。

模型中约束截取的车身骨架断面区域X、Y、Z方向的平动自由度和转动自由度,模拟氢气瓶固定结构安装在车身上[10],如图5所示,图中圆圈处为约束位置。

图5 边界条件

3.3 仿真结果及分析

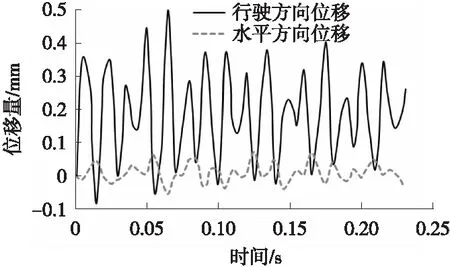

图6为氢气瓶在行驶方向及水平方向(垂直于行驶方向)上的位移,从曲线可以看出,氢气瓶的位移很小,在1 mm范围内,可认为气瓶处于稳定状态。

图6 氢气瓶位移量

另外,从应力云图中可以看出,模型最大应力343.2 MPa出现在螺栓与支座的连接处,低于材料的屈服强度358 MPa。因此,该氢气瓶固定结构强度满足法规ECR R134标准要求。

4 结束语

本文以某款8 m出口氢燃料电动客车的氢气瓶固定结构为研究对象,按照欧洲ECE R134的要求,结合结构及材料试验和仿真分析,计算氢气瓶固定结构的安全强度,为氢燃料客车氢气瓶固定结构的安全性设计提供依据。