碳化硅外延设备控制系统*

2023-01-13盛飞龙钟新华王鑫伍三忠戴科峰仇礼钦

盛飞龙 钟新华 王鑫 伍三忠 戴科峰 仇礼钦

开发设计

碳化硅外延设备控制系统*

盛飞龙钟新华王鑫伍三忠戴科峰仇礼钦

(季华实验室,广东 佛山 528200)

碳化硅(SiC)作为第三代半导体的代表材料,其生长需要精确稳定地控制高温、低压、运动、气流等。该文提出一种基于多种类现场总线的SiC外延设备控制系统,设计了软件架构、流程、交互、控制零件等。经反复的工艺运行验证,该系统的最高测量温度达到1 750 ℃;温控精度≤1 ℃;压力控制精度≤1 mbar;外延最高生长速率≥60 um/h;厚度均匀性≤2%;掺杂浓度均匀性≤5%;平均修复时间(MTTR)≤8 h,以上指标均达到设计要求。

碳化硅;外延设备;多总线;模块化;控制系统

0 引言

随着新能源汽车、轨道交通、智能电网等产业的快速发展,电力电子器件制造用碳化硅(SiC)外延产品的需求也大幅增加[1]。SiC作为第三代半导体的代表材料,具有更优的电子迁移率、更宽的禁带宽度、更高的击穿电压和热导率等特性,被广泛认可和使用[2]。目前,国内芯片生产线较多采用进口设备,尤其是SiC外延设备,不仅售价高,且存在禁运风险,国产SiC外延设备的开发和产业化日益迫切。

本文提出的SiC外延设备控制系统,满足SiC外延生长的加热高温均匀性控制、气流的高精度控制、压力的稳定性控制等核心需求,达到外延设备的设计指标,降低设备的故障率并提高SiC外延生长效率和质量,助力SiC外延设备国产化。

1 外延原理

SiC外延利用H2作为携载气体,将作为沉积的Si源气体(如SiH4)和C源气体(如C2H4)带入反应室。SiH4与C2H4在反应室的高温低压环境中发生裂解,产生的碳原子、硅原子在衬底上吸附并逐步外延生长出一层薄薄的沉积膜,即SiC外延层[3]。

SiC外延设备是一种由C源气体和Si源气体在 1 600 ℃以上高温反应的气相外延设备,涉及到气路、真空、加热、水路冷却、传送、辅助等系统。其工作原理如下:首先,辅助系统检查监控水路、电路、气路运行是否正常,为设备安全稳定地运行提供保障;然后,传送系统将衬底从负载锁搬运至反应室;接着,气路系统提供高精度的工艺气体和保护气体,进行外延工艺;同时真空系统负责反应室的低压真空环境条件;加热系统提供快速而稳定的场温条件;水路冷却系统为石英腔、电源、干泵、匹配器等降温;最后,外延工艺结束,传送系统将衬底移出反应室。

2 SiC外延设备

2.1 结构组成

SiC外延设备主要由反应室、传送室、缓存室、负载锁等组成,每个腔室可进行独立控制,俯视图如图1所示。

图1 SiC外延设备腔室俯视图

反应室是SiC外延设备的核心部分。反应气体导入反应室,反应室内的石墨舟、石墨毡、石英套筒、石墨盘等通过感应线圈,基于感应加热原理使温度提高至1 600 ℃左右,使C源气体和Si源气体发生化学气相沉积反应。为减少掉落物缺陷,保证温场的均匀性,石墨盘在气流的作用下高速旋转。

传送室是反应室和负载锁的中转站,其中的机械手负责搬运衬底。为保证外延工艺效率,机械手能够在900 ℃以上高温环境下从反应室中搬运工艺后的外延片到负载锁进行冷却,较常温搬运提升了工艺效率;传送室内有气路管道,可进行基本的抽充操作。

负载锁包括基座和气路。其中,基座为装载和卸载基片的底座;气路用于吹扫负载锁,并冷却工艺完成后的高温外延片。

负载锁具有装卸和冷却外延片的双重作用。为提高外延工艺效率,当衬底在反应室进行外延工艺时,先将尚未外延工艺的衬底从负载锁搬运至缓存室;待负载锁冷却后,再将缓存室的衬底送入反应室。

由于外延工艺涉及高温、易燃、易爆、有毒气体,故在传送室和反应室、负载锁之间有门阀隔离,以保证各个腔室内部气体压力和温度独立及隔离;传送室与缓存室之间直通。通常情况下,负载锁和传送室保持微正压状态。

2.2 控制系统

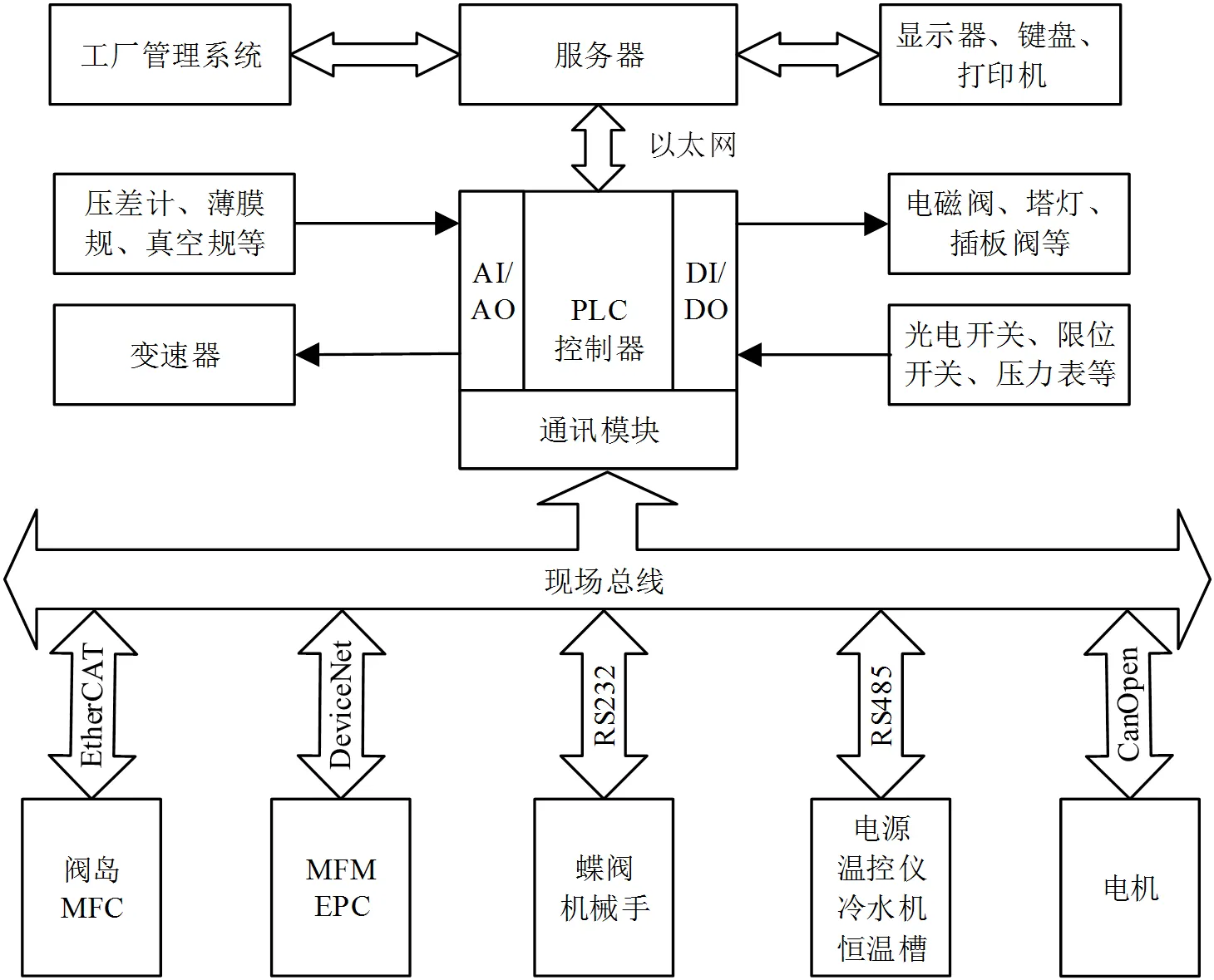

SiC外延设备控制系统采用工控机(IPC)、可编程逻辑控制器(PLC)控制方式。其中,IPC作为上位机,编写人机界面(HMI)和数据库服务器系统;PLC负责控制电源、机械手、蝶阀、冷水机等器件并提供安全控制逻辑。SiC外延设备控制系统组成框图如图2所示。

PLC作为SiC外延设备工艺运行、功能逻辑、安全互锁、辅助控制的核心,通过以太网TCP/IP协议与服务器进行数据交换。PLC搭载的AI/AO及DI/DO模块分别采集和控制限位开关、电磁阀、塔灯、插板阀、温度流量计、压差计、薄膜规、真空规等的数字量或模拟量信号。为实现SiC外延设备各类不同接口器件的功能集成,PLC的通讯模块分别采用EherCAT总线连接阀岛和质量流量控制器(MFC);DeviceNet控制质量流量计(MFM)和压力控制器(EPC);RS232与蝶阀和机械手通讯;RS485交互电源、温控仪等数据;CanOpen开关分离电机。多总线的拓扑结构体现了系统的兼容性和冗余性,具有包容能力强、传输速度快、抗干扰能力强等特点,能适应复杂的工况环境。

图2 SiC外延设备控制系统组成框图

3 软件设计

PLC控制软件[4]分为上、下位机TCP/IP通讯、器件多总线串口通讯、流程逻辑主控制3大功能模块。这些功能模块通过数据采集和多总线控制,经PLC逻辑处理后转化为对应状态;再将设备运行的数据(指令、报警、警告、事件、器件状态)实时上传给上位机,以便跟踪、分析和查验。

3.1 框架设计

PLC程序框架如图3所示。

图3 PLC程序框架

PLC程序包括3个Task。其中,Task1为与服务器通讯的套接字模块,此模块接收上位机下发的指令并实时反馈设备状态;Task2为逻辑控制的主程序,将收到的数据经判断、分析、处理后执行对应指令;Task3用于实现串口通讯,利用RS232和RS485通讯模块进行数据接收和命令下发。

Task2根据SiC外延设备控制系统功能[5]可分为加热、传送、气路、真空、水路冷却、报警、配置、互锁、辅助等控制模块。其中,加热、传送、气路、真空、水路冷却、辅助等模块之间不重复调用底层零部件的功能命令,确保程序开发具有高内聚、低耦合,增强系统的稳定性和安全性。

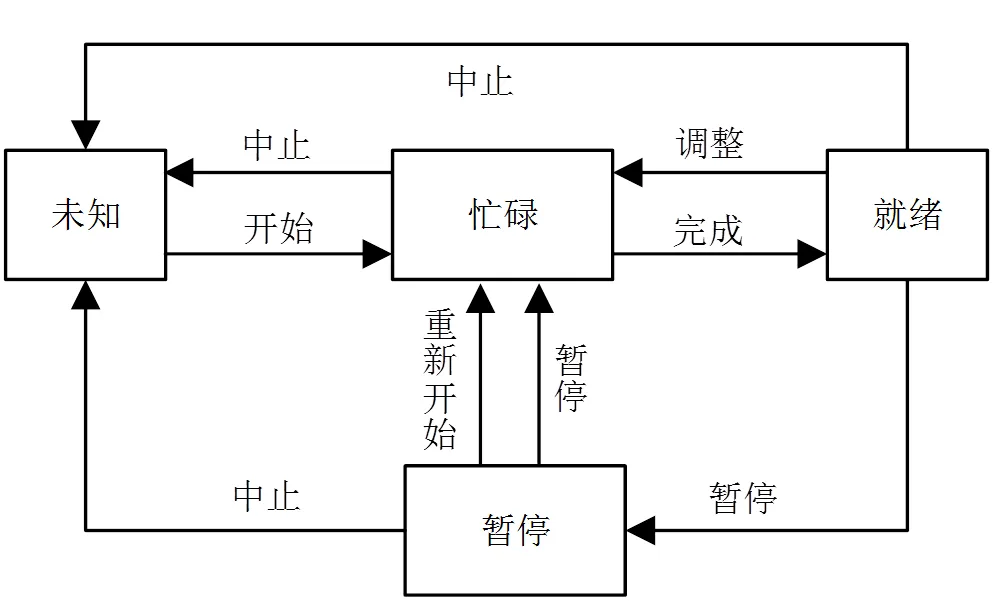

3.2 流程设计

加热、传送、气路、真空、水路冷却、辅助等模块及底层零部件将接收的设置值及反馈值处理后转化为各自对应的状态机[6];其他模块通过判断该零部件或模块状态作为流程执行的依据。采用状态机使程序的可读性更好,有利于程序的分析和维护,更加符合设计的思维习惯及相应的逻辑处理。气路控制流程图如图4所示。

图4 气路控制流程图

初始状态位“未知”接收到命令后变为“忙碌”;待气路阀门、质量流量控制器(MFC)全部打开到设定值后变为“就绪”;当就绪出现突发干扰或异常时,通过“调整”回调到“忙碌”,在设定时间内再次稳定则认为重新达到“就绪”。状态之间能够相互转换,在收到“暂停”命令时,状态变为“暂停”;“暂停”状态时接收到“重新开始”指令,气路重新开启变为“忙碌”,若达到设定值再次变为“就绪”。

同理,高温均匀性、压力稳定性控制亦是如此。采用此控制方式能够有效增加设备的抗干扰特性,减少设备由于高频、高压、电磁辐射等偶然干扰带来的故障率,增加设备的稳定性。同时,可满足高精度控制的要求,实时按照需求给出不同的设定值下发到器件,避免设定值出现过冲情况。

3.3 交互设计

上位机主要包括界面显示、数据存储、数据分析、菜单编辑、命令下发等功能。其中,上、下位机的数据交互是一个重要环节。上、下位机数据交互框图如图5所示。

图5 上、下位机数据交互框图

上位机“发送”模块将“命令”下发给PLC,PLC的“分配”模块进行解析并分发相应的命令到其他模块[7];同时将程序内各模块、零件的状态以及警告、报警、提示的事件信息打包后,通过“上传”模块上传到上位机的“接收”模块进行数据分析和保存。

供用户配置修改的信息在PLC中保存为Json格式,上位机可以对其进行修改、导入、导出,如图6所示。Json格式的数据一方面能够减小数据解析的工作量,方便上、下位机交互;另一方面将适当的系统参数开放给用户,使人机交互更加友好,设备操作性更强。

3.4 控制零件设计

SiC外延设备控制零件包含柜门开关、光电开关、水温计、压力计、质量流量计、加热电源、分子泵、机械手等。若采用常规的控制方式,冗余繁杂,可维护性差。本文采用控制零件分类模块化设计。

SiC外延设备控制零件分类如表1所示,可根据信号点状态和模式的不同,将控制零件划分为以下类型:DISensor(DI=1)、AISensor(AI=1)、Switch(2≥DO≥1,2≥DI≥0)、Controller(AO=1,AI≤1)、Pump(DI≥3,DO≥1)。分类后编辑各自的状态机,上层驱动模块根据控制零件的状态机进行判断和控制,使程序更简洁稳定[8],实现端口和零件的逐级封装,使程序的可读性和移植性更好。

4 工艺结果

SiC外延设备的工艺指标主要包括温度、压力、外延生长良率、可靠性、厚度均匀性、掺杂浓度均匀性等。经过数月反复调试、工艺研究和验证,SiC外延设备控制系统的最高测量温度达到1 750 ℃;控制、压力精度和均匀性等指标均达到以下设计要求:温控精度≤1 ℃;压力控制精度≤1 mbar;外延最高生长速率≥60 um/h;厚度均匀性≤2%;掺杂浓度均匀性≤5%;平均修复时间(MTTR)≤8 h。

5 结语

本文通过对碳化硅外延设备的原理及组成介绍,阐述控制系统、程序架构、数据交互和控制零件的设计。在程序及设备稳定运行的基础上,外延参数精度、生长速率、掺杂浓度等工艺指标都达到设计要求。

[1] 张峰,刘斌.宽禁带半导体物理专题·编者按[J].中国科学:物理学力学天文学,2022,52(9):5.

[2] XU Jiale, GU Lei, YE Zhechi, et al. Cascode GaN/SiC: a wide-bandgap heterogenous power device for high-frequency applications[J]. IEEE Transactions on Power Electronics,2020, 35(6):6340-6349.

[3] 赵丽霞,张国良.生长温度对4HN-SiC 同质外延层表面缺陷的影响[J].微纳电子技术,2019,56(5):414-418.

[4] 黄延延,林跃,于海斌.软PLC技术研究及实现[J].计算机工程,2004,30(1):165-167.

[5] 顾志刚.PLC程序模块化在现代化工厂中的应用[J].冶金与材料,2022,42(2):25-26.

[6] 童霏,薛飞.基于有限状态机原理的工作流组件实现方法[J]. 自动化应用,2021(1):65-67,70.

[7] 曲楠,李岩,宋万强,等.基于Socket异步技术的设备数据通讯设计[J].工业控制计算机,2022,35(2):52-53,111.

[8] 杨韬.用C语言实现类实例化的研究[J].微型机与应用, 2016, 35(23):15-17.

Control System for SiC Epitaxy Equipment

SHENG Feilong ZHONG Xinhua WANG Xin WU Sanzhong DAI Kefeng QIU Liqin

(JI HUA Laboratory, Foshan 528200, China)

Silicon carbide (SiC), as the representative material of the third generation semiconductor, its growth requires accurate and stable control of high temperature, low pressure, movement, air flow, etc. This paper proposes a SiC epitaxy equipment control system based on multi class fieldbus, and designs the software architecture, flow, interaction, control parts, etc. Through repeated process operation verification, the maximum measurement temperature of the system reaches 1 750 ℃; temperature control accuracy ≤ 1 ℃; pressure control accuracy ≤ 1 mbar; the highest epitaxial growth rate ≥ 60 um/h; thickness uniformity ≤ 2%; doping concentration uniformity ≤ 5%; mean time to repair (MTTR) ≤ 8 h, and the above indicators meet the design requirements.

silicon carbide; epitaxy equipment; multibus; modularization; control system

TN304.05

A

1674-2605(2022)06-0007-06

10.3969/j.issn.1674-2605.2022.06.007

盛飞龙,钟新华,王鑫,等.碳化硅外延设备控制系统[J].自动化与信息工程,2022,43(6):41-45;51.

SHENG Feilong, ZHONG Xinhua, WANG Xin, et al. Control system for SiC epitaxy equipment[J]. Automation & Information Engineering, 2022,43(6):41-45;51.

季华实验室基金项目(X210241TC210)

盛飞龙,男,1988年生,硕士,工程师,主要研究方向:半导体设备电气控制研究。E-mail: shengfeilong123@126.com

钟新华,男,1975年生,硕士,研究员,主要研究方向:半导体设备研究与开发。

王鑫,男,1994年生,硕士,主要研究方向:半导体设备电气控制研究。

伍三忠,男,1968年生,硕士,正高级工程师,主要研究方向:半导体设备自动控制研究。

戴科峰,男,1983年生,硕士,高级工程师,主要研究方向:算法和自动控制。

仇礼钦,男,1995年生,硕士,主要研究方向:算法和自动控制。