4LZ–4.0大豆联合收割机清选装置参数优化及脱出物分布试验

2023-01-12李奇谢方平康家鑫王修善罗琪

李奇,谢方平,2*,康家鑫,王修善,2,罗琪

4LZ–4.0大豆联合收割机清选装置参数优化及脱出物分布试验

李奇1,谢方平1,2*,康家鑫1,王修善1,2,罗琪1

(1.湖南农业大学机电工程学院,湖南 长沙 410128;2.智能农机装备湖南省重点实验室,湖南 长沙 410128)

为解决4LZ–4.0大豆联合收割机清选装置清选过程含杂率和损失率偏高的问题,选取鱼鳞筛角度(17.1°、27.1°、37.1°)、风机转速(969、1090、1212 r/min)和喂入量(2.0、2.5、3.0 kg/s)设计了三因素三水平响应面试验,测试清选装置损失率和含杂率,筛选最优清选参数组合。结果表明:清选参数最优组合为鱼鳞筛角度26.8°、风机转速1075 r/min、喂入量2.3 kg/s,最优组合下的损失率与含杂率分别为0.18%和2.07%,对比优化前分别降低了0.26%与0.44%;收割机清选装置效果最优时,大豆脱出物在沿清选筛纵向质量占比从29.88%减少到6.34%,沿清选筛横向质量占比分布先从27.51%减小到7.88%,再增加到18.96%,呈“前面多后面少,两边多中间少”近似“Y”状分布。

大豆联合收割机;清选装置;参数优化;脱出物分布;含杂率;损失率

华南地区大豆收获期的气温和相对湿度都较高,大豆茎秆和籽粒的含水率高,加之存在结荚不实和晚熟现象,使用大豆联合收割机收获时,清选室和复脱搅龙易出现局部堵塞现象,导致清选效果不佳[1–5],因而清选参数需要调整优化。金诚谦等[6]利用Box–Behnken中心组合试验方法,对4YZL–5S型大豆联合收割机进行田间参数优化,确定最佳工作参数组合为前进速度6 km/h、脱粒滚筒转速450 r/min、脱粒段脱粒间隙25 mm、分离段脱粒间隙20 mm、导流板角度 26°、风机转速1260 r/min、分风板角度11.5°、上筛前部开度19 mm、上筛后部开度11 mm,此时的损失率、破碎率和含杂率分别为 0.24%、0.90%和0.14%,均符合国家标准。刘鹏等[7]对大豆联合收割机清选参数优化试验结果建立约束模型,求解出清选损失率和含杂率偏小且喂入量偏大时的最佳清选参数组合为作业速度6 km/h、鱼鳞筛筛片开度 32 mm、风门开度17°、风机转速1310 r/min 和振动筛曲柄转速410 r/min,此时清选损失率和含杂率比常用清选参数条件下大豆联合收获机田间试验的清选指标分别下降了0.05%和2.09%。

笔者针对4LZ–4.0大豆联合收割机清选装置清选含杂率和损失率偏高的问题,选取鱼鳞筛角度、风机转速、喂入量设计三因素三水平响应面试验,测试清选装置的损失率和含杂率,优化装置参数,并对清选脱出物分布进行研究,以期为大豆联合收割机性能的改善提供依据。

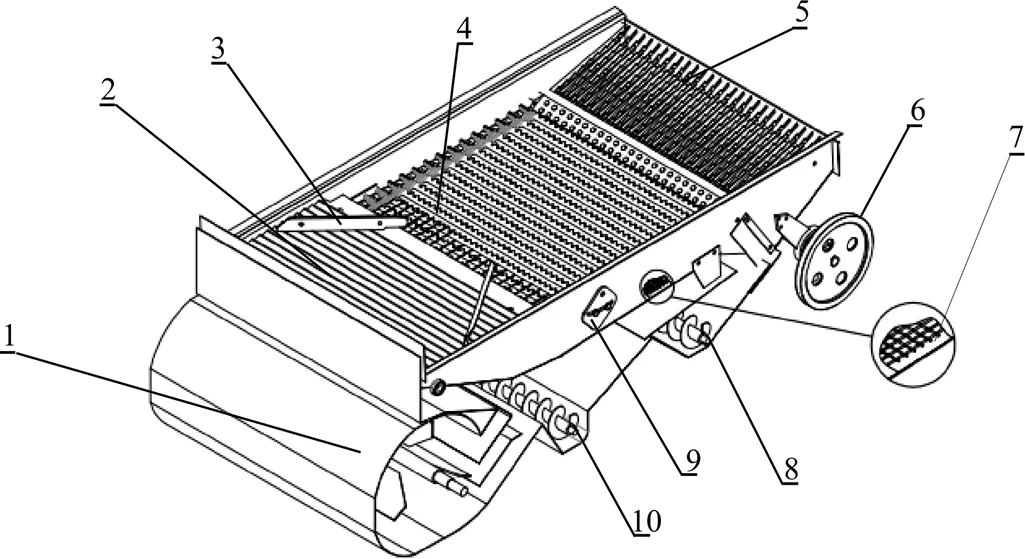

1 4LZ–4.0大豆联合收割机清选装置的结构和工作原理

4LZ–4.0大豆联合收割机清选装置结构如图1所示,它由清选筛和风机两大主体组成。清选筛由抖动板、导流条、鱼鳞筛、逐稿器、传动带轮、编织筛和鱼鳞筛角度调节拨块等组成。收割机发动机功率为65 kW,割幅为2.1 m[8]。

1 风机;2 抖动板;3 导流条;4 鱼鳞筛;5 逐稿器;6 传动带轮;7 编织筛;8 复脱搅龙;9 鱼鳞筛角度调节拨块;10 集粮搅龙。

工作时,曲柄连杆机构带动清选筛作往复简谐式运动,风机在下端输送风力,大豆脱出物沿导流条运动到上层鱼鳞筛,脱出物不断出现分层,部分较轻的豆荚壳、叶片、碎大豆等杂质被风机直接吹出机体,茎秆等较粗长杂质会随着鱼鳞筛筛面振动到尾部,被逐稿器排出机体,剩余脱出物会穿过鱼鳞筛间隙落到下层编织筛上,借助筛面连续振动,大豆籽粒和轻小杂质进一步分开,在风机风力作用下,干净大豆籽粒会直接落在输粮搅龙中运输到粮仓,轻微杂质会被吹出机体,夹杂未清洁干净的大豆籽粒的杂质落入尾部复脱搅龙,经由复脱搅龙输送到清选筛再进行二次振动清选[9]。

2 参数优化

选用大豆‘圣豆27’品种,参照 GB/T 5262—2008《农业机械试验条件测定方法的一般规定》,对大豆植株进行物理特性测量。测得大豆植株均高为597.6 mm,籽粒平均三轴尺寸为8.5 mm×6.9 mm× 7.7 mm,平均底荚高326 mm,平均草谷比2.13,平均茎秆粗6.31 mm,单株未成熟豆荚比8.71,平均茎秆含水率54.66%,平均千粒质量228.76 g,平均籽粒含水率22.4%,自然落粒损失8.26 g/m,每平方米内大豆及植株质量1.15 kg。

2.1 试验因素的确定

参照JB/T 11912—2014《大豆收割机》,根据生产实际,田间大豆收获常用低速档位为3.0 km/h、高速档位为4.6 km/h,选取机具前进速度为3.0、3.8、4.6 km/h,即0.83、1.06、1.27 m/s, 按照文献[10]方法,计算得田间喂入量分别为2.0、2.5、3.0 kg/s。

试验前对大豆植株称重,再将目标质量1的大豆植株头部朝向割台,参照文献[8]的方法对输送带喂入量进行计算。

参照文献[11]并结合工作实际,为适应大豆最大清选风速11 m/s和最小风速6 m/s,风机带轮转速分别确定为969、1090、1212 r/min。

生产实际中鱼鳞筛倾斜角度常为27.1°,故鱼鳞筛倾斜角度取中间值为27.1°,分别设置高低水平值17.1°和37.1°,鱼鳞筛倾斜角度通过清选筛的角度拨块调节。

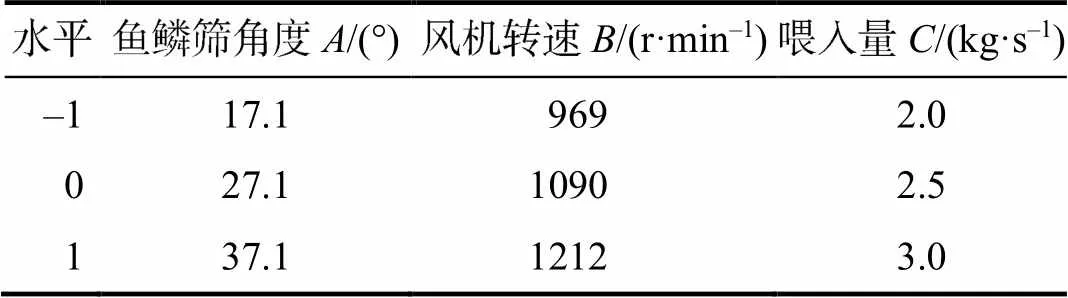

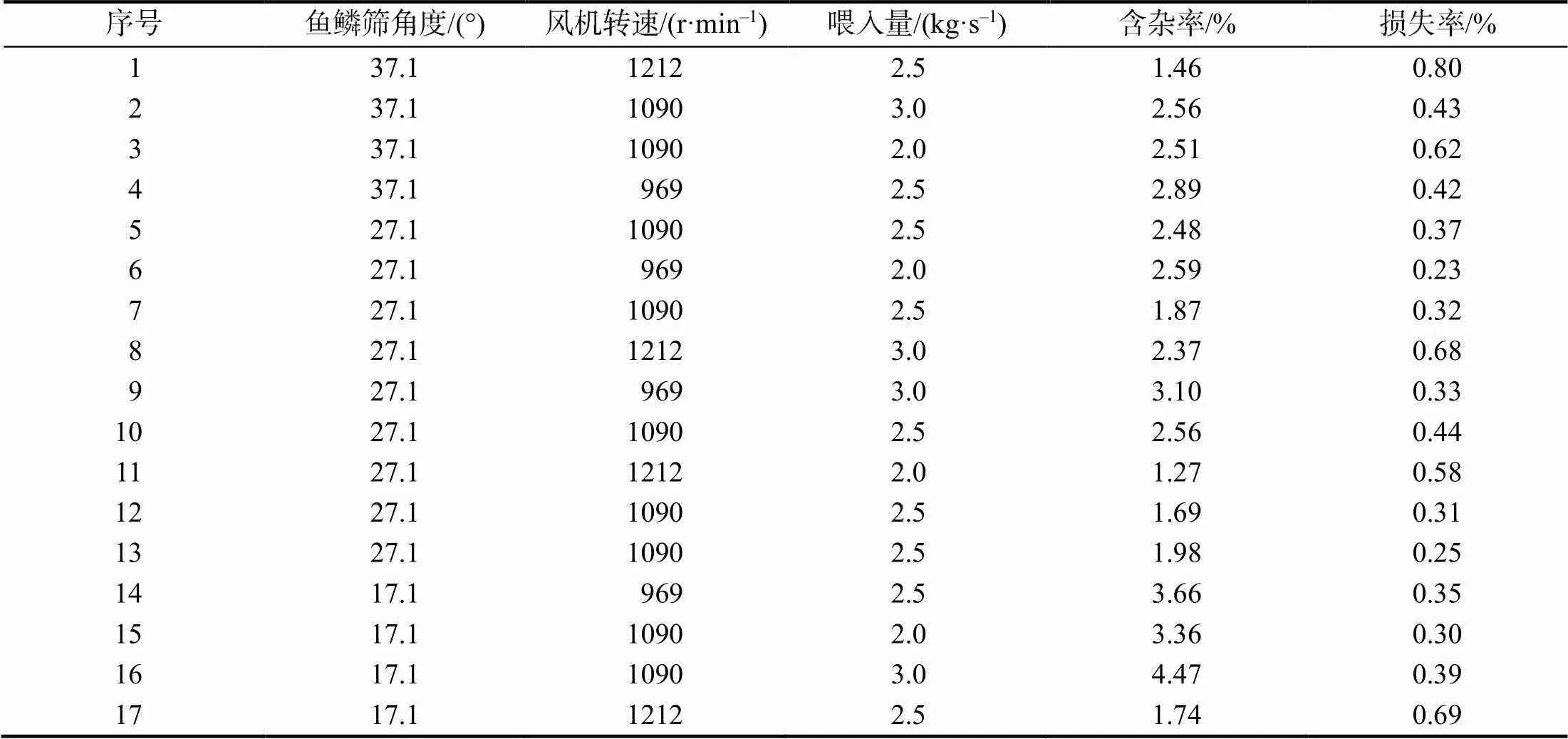

为减少试验次数,降低收割后植株内部含水率变化对试验的影响,选用Box–Behnken中心组合试验设计理论,设计三因素三水平参数优化试验[12](表1),根据JB/T 11912—2014,以损失率1与含杂率2作为清选效果指标。

表1 响应面试验因素及水平

试验在湖南农业大学进行。启动联合收割机,保持位置固定,将各部件运行至稳定状态后开启输送带,将物料加速至1 m/s后从收获机割台喂入,清选后,收集收割机尾部排出的杂质中所夹杂的大豆和粮仓中所有的大豆后称重,并收集粮仓中的部分大豆装入样品袋,将样品中混杂的杂质分离出来分别称重,计算含杂率和损失率。

2.2 台架试验结果

响应面试验的大豆脱出物的含杂率和损失率列于表2。

表2 响应面试验的大豆脱出物的含杂率和损失率

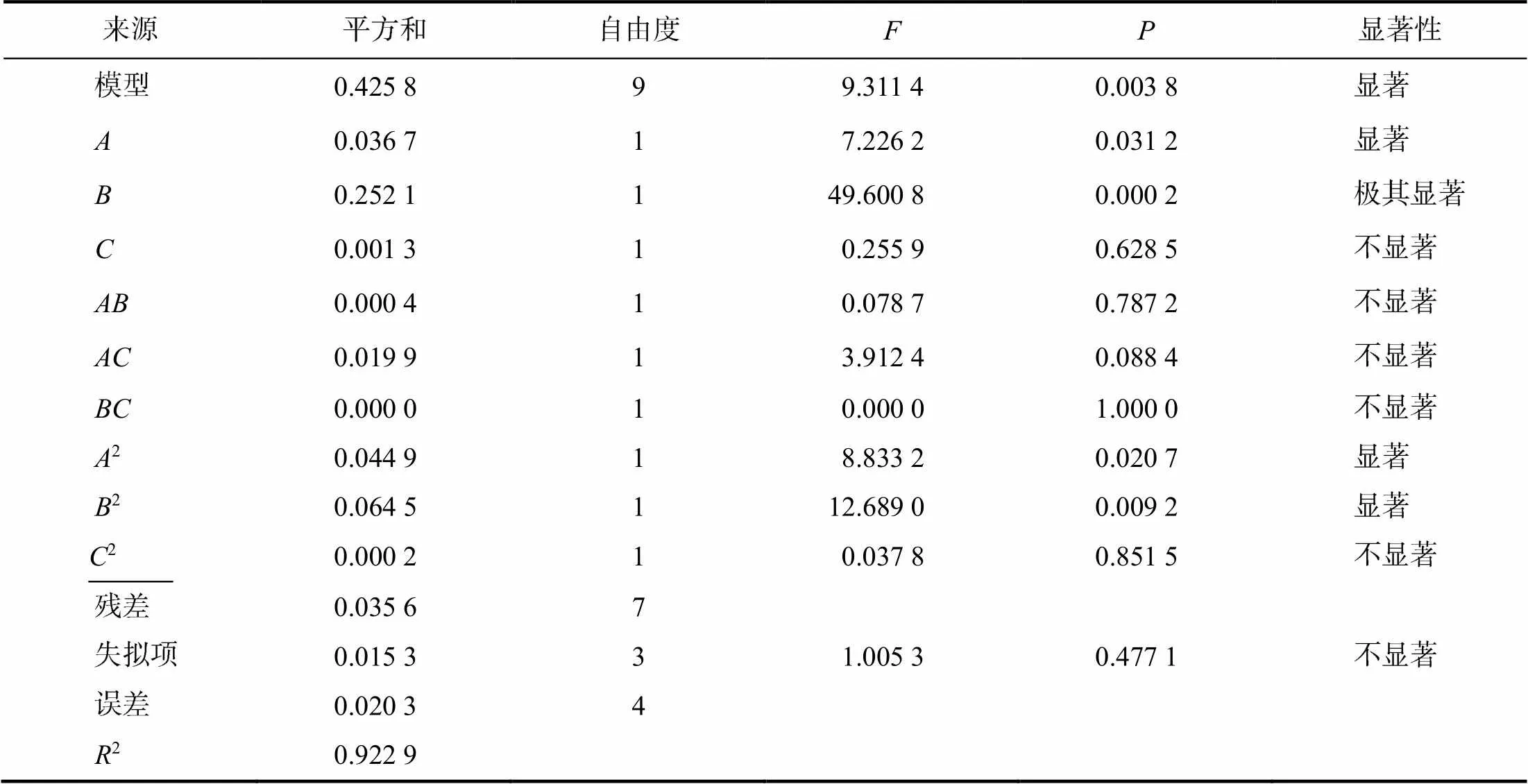

2.2.1清选脱出物损失率的回归模型

对清选损失率结果的方差分析结果(表3)表明,鱼鳞筛角度、风机转速和喂入量对损失率的影响的回归模型显著(0.01<≤0.05);而响应失拟项(>0.05)不显著,证明模型在试验范围与实际情况拟合较好[13–15],影响收割机的损失率极显著的因素为风机转速,影响收割机损失率显著的因素为鱼鳞筛角度,且模型的决定系数2=0.922 9,表明该回归模型能反映出92.29%的响应值变化。对试验数据拟合进行回归分析,得到损失率的数学模型。

1=8.344–0.023–0.017+0.543+8.23×10–6–

0.014+4.62×10–18+0.0012+8.38×

10–62–0.0272。

表3 大豆清选脱出物损失率的方差分析

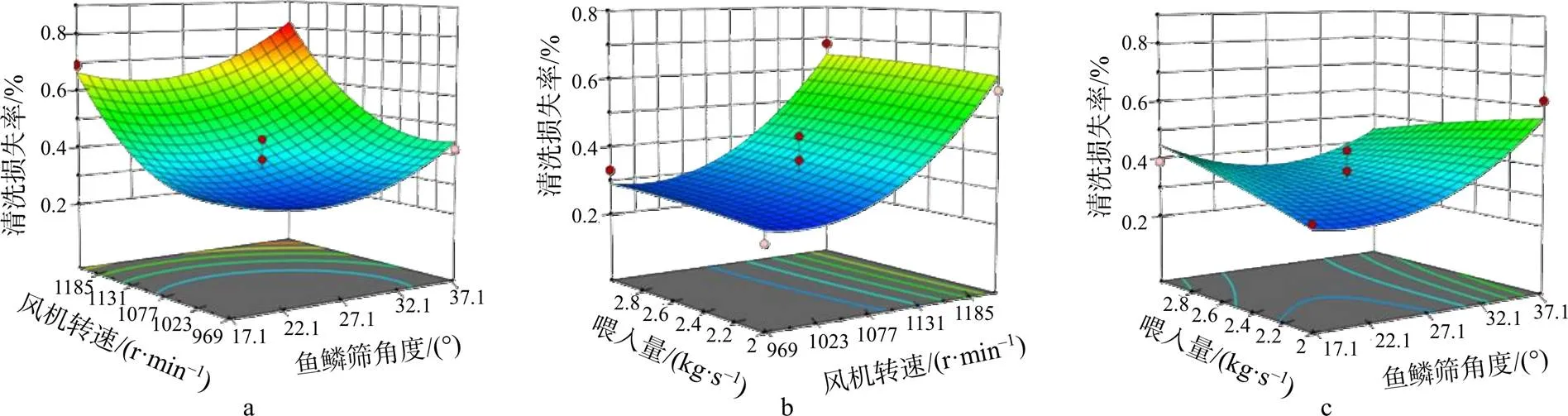

对损失率影响显著的因素为和,响应曲面(图2)结果表明,当鱼鳞筛角度保持不变时,随着风机转速的提高,清选损失率逐渐增大。这是因为风速加大的过程中,被吹出机体脱出物中夹杂的大豆籽粒也随之增加(图2–a);当风机转速保持不变,鱼鳞筛角度从17.1°开始增大到29.1°时,清选损失率呈下降趋势;鱼鳞筛角度增加到37.1°,清选损失率呈现上升趋势。这是因为清选室脱出物在清选过程中出现了局部堆积,筛板角度较小时,部分大豆籽粒还来不及通过上筛间隙,就被直接振动到尾部而被排出机体外,造成损失率增大;当筛板角度逐渐变大后,脱出物下降变得顺畅,大豆籽粒能及时通过间隙落入集粮搅龙,损失率逐渐降低,在鱼鳞筛角度继续增大至37.1°的过程中,鱼鳞筛间隙变得很大,大量脱出物穿过鱼鳞筛,风力还来不及将杂质完全吹散,导致部分杂质夹杂籽粒被吹出机体,损失率又重新加大。从这些变化过程可看出,风机转速和鱼鳞筛角度之间存在交互作用(图2–b、图2–c),风机转速的增大或减小,会使得鱼鳞筛角度临界点改变。

图2 各因素对大豆脱出物损失率的响应曲面

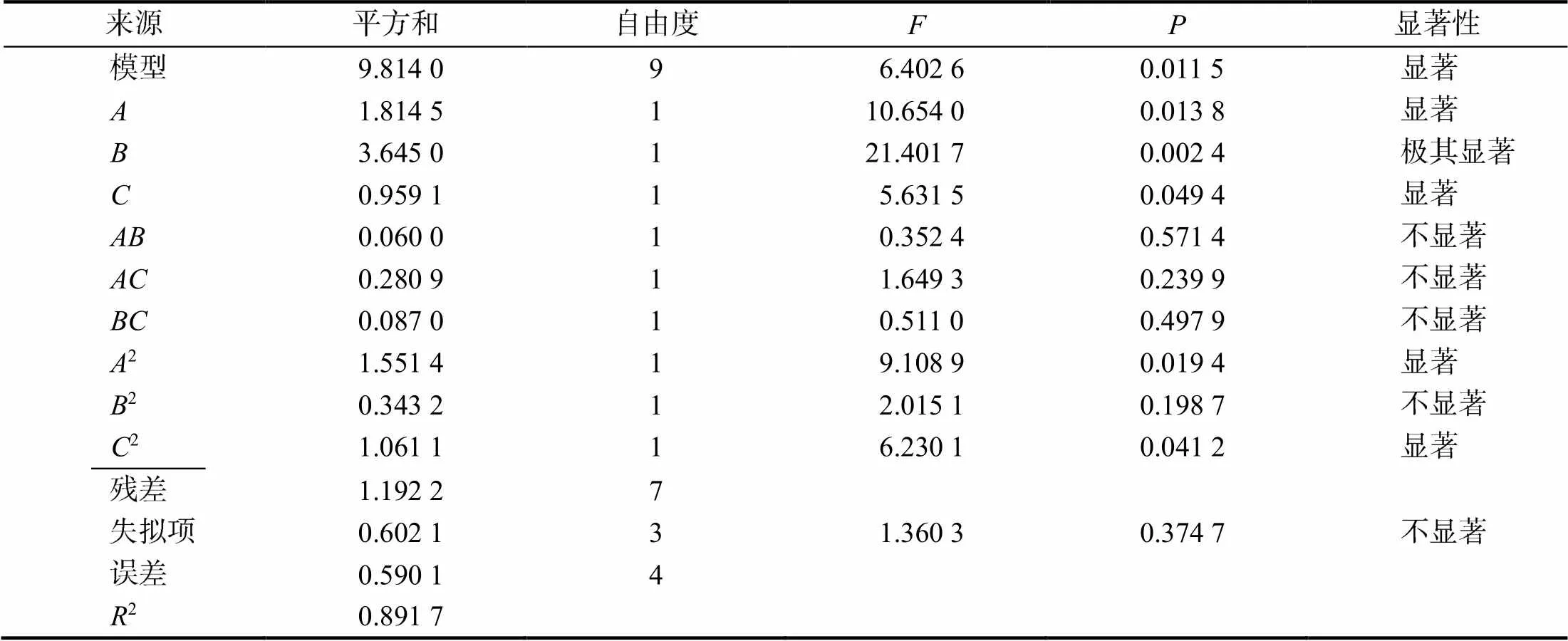

2.2.2清选脱出物含杂率的回归模型

清选含杂率结果的方差分析结果(表4)表明,影响含杂率显著的因素依次为、,鱼鳞筛角度、风机转速和喂入量对含杂率的影响的回归模型显著(0.01<≤0.05);而响应失拟项(>0.05)不显著,说明模型实际情况拟合较好,影响收割机含杂率极显著的因素为风机转速,影响收割机含杂率显著的因素为鱼鳞筛角度和喂入量,模型的决定系数2=0.922 9,表明该回归模型能反映出92.29%的响应值变化。对试验数据拟合进行回归分析,得到含杂率的数学模型。

2=7.75–0.354+0.028–10.559+0.000 1–

0.053+2.4×10–3+6.07×10–3A2–

1.9×10–52+2.0082。

表4 大豆脱出物含杂率的方差分析

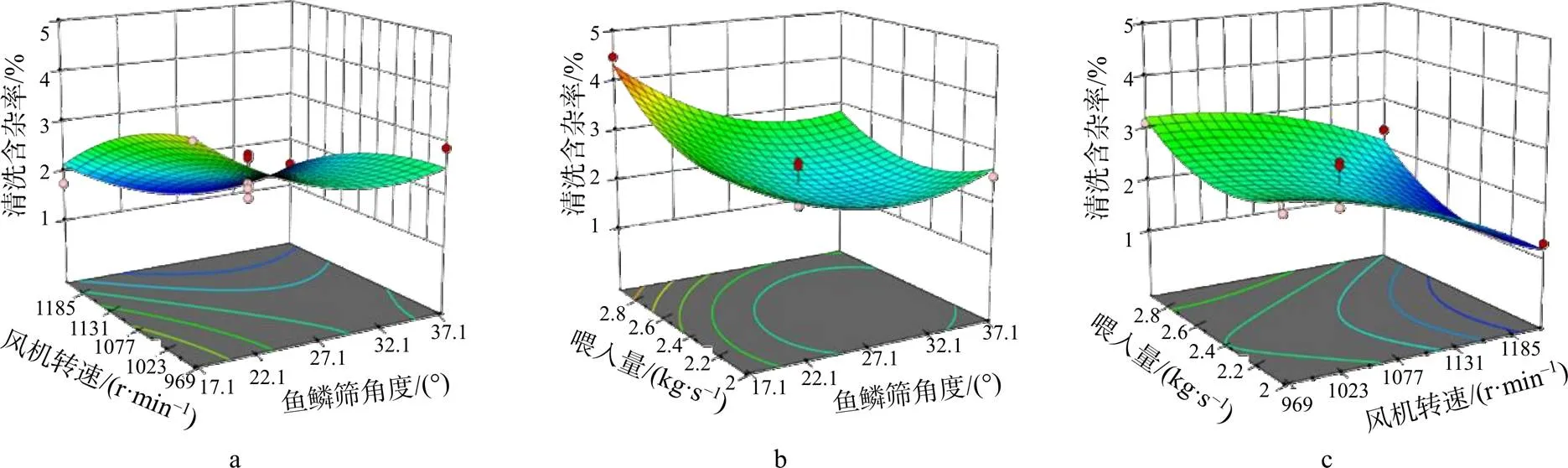

各因素对大豆脱出物含杂率的响应曲面结果(图3)表明,保持喂入量和风机转速不变,随着风机转速从969 r/min开始逐渐增大,含杂率呈降低趋势,这是因为风力加大,使得吹出机体杂质增加,含杂率下降;保持喂入量或风机转速不变,鱼鳞筛角度从17.1°开始增大到32.1°时,清选含杂率呈现下降趋势,随后鱼鳞筛角度一直增加到37.1°,清选含杂率又呈现上升趋势,这是因为鱼鳞筛间隙较小(17.1°)时,大豆籽粒不能顺畅通过,出现脱出物局部堆积现象,脱出物不能得到充分筛分,导致清选不彻底,含杂率较高;随后鱼鳞筛角度增大到23.1°~32.1°,大豆籽粒通过变得顺畅,堆积现象得到改善,清选过程相对彻底,含杂率降低;鱼鳞筛角度进一步增大到37.1°的过程中,鱼鳞筛间隙很大,脱出物中较大的杂质也随籽粒一起穿过筛面落入搅龙,粮仓杂质增多,导致含杂率升高。从这些变化可看出,喂入量和鱼鳞筛角度之间存在交互作用,喂入量增大会使得鱼鳞筛角度临界点持续增大。喂入量产生临界点,并持续改变。

图3 各因素对大豆脱出物含杂率的响应曲面

3 大豆清选参数优化与脱出物的分布

3.1 参数优化及验证

欲使大豆联合收割机清选效果最佳,须满足损失率和含杂率最低,低风机转速、偏小鱼鳞筛角度以及偏大喂入量。使用Design Expert 12.0对模型进行约束求解,得到最佳参数组合,即鱼鳞筛筛板角度26.8°、风机转速1073.38 r/min、喂入量2.28 kg/s,此条件下,清选损失率为 0.31%,含杂率为2.17%。

对优化参数进行取整,得到最佳参数为鱼鳞筛筛板角度26.8°、风机转速1075 r/min、喂入量2.3 kg/s;保持台架装置不变,运用同一批试验材料进行参数优化验证试验。试验3次,结果机收平均损失率为0.18%,平均含杂率为2.07%。与优化前相比,损失率下降了0.26%,含杂率下降了0.44%。

3.2 大豆脱出物的分布

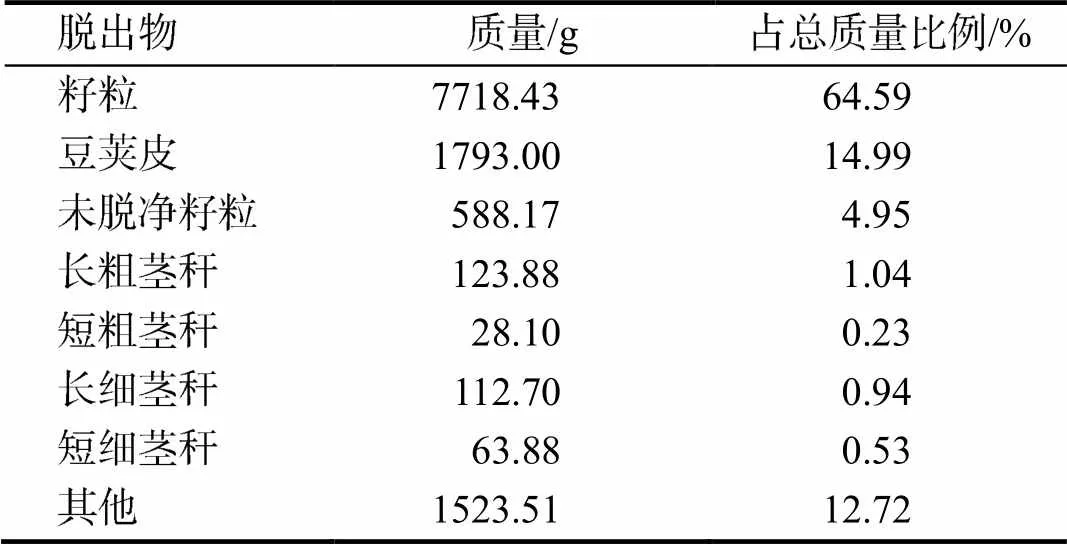

将收获机的清选筛拆除,在原位置下方放入物料接料盒作为替代,以脱粒滚筒径向(长760 mm)为轴方向,轴向(长1360 mm)为轴方向,布置6(轴方向)×7(轴方向)个接料盒,接料盒三轴尺寸(长×宽×高)为190 mm ×125 mm×320 mm,清选试验台的其余布置不变,故清选作业参数优化后,设置风机转速1075 r/min、喂入量2.3 kg/s[16]。启动联合收割机,位置保持不动,将各部件运行调节至稳定状态后开启输送带,将物料从收获机割台喂入,完成脱粒后,将接料盒里脱出物取出放入试验袋中,将脱出物各成分分别称重。试验共进行3组,结果取平均值,得到每组脱出物各成分质量及占比,如表5所示。结合表5和试验数据,其他条件不变的情况下,3次脱出物测定中大豆籽粒的比例分别为65.79%、63.84%与64.15%,与平均值64.59%的误差在3%以内。

表5 大豆脱出物成分的质量及占比

脱出物在筛面接料盒中的质量分布情况如表6所示。

表6 接料盒脱出物的质量分布

可知在最优参数条件下,脱出物在沿清选筛纵向质量占比从29.88%减少到6.34%,沿清选筛横向质量占比从27.51%减小到7.88%后再增加到18.96%,呈现“前面多后面少、两边多中间少”的分布,近似“Y”形(图4),一方面说明堆积现象发生在清选筛沿入料口方向两端,两端处清选负荷相对较大;另一方面说明在风速合适条件下,当喂入量达到临界值(含杂率和损失率最佳时),收割机筛面脱出物质量分布呈近似“Y”形分布,即收割机清选装置效果最优时脱出物在筛面“前面多后面少,两边多中间少”分布[17–18],这种现象可为清选装置结构的改善和清选参数的优化提供参考。

图4 大豆脱出物在接料盒中的分布

4 结论

建立的4LZ–4.0大豆联合收割机清选装置参数优化模型,通过Design–Expert求得了清选参数最佳组合,即鱼鳞筛角度26.8°、风机转速1075 r/min、喂入量2.3 kg/s,此时含杂率为2.07%,损失率为0.18%,相较于优化前田间常用参数数值时平均损失率下降0.44%,平均含杂率下降0.26%,可满足NY/T 738—2020《大豆联合收割机作业质量》的要求。

收割机清选装置效果最优时脱出物在筛面呈“前面多后面少,两边多中间少”近似“Y”形的分布,说明脱出物堆积的位置在筛面沿喂入口的两端处,前两端局部堆积使鱼鳞筛角度、风机转速、喂入量等清选参数产生了交互临界值,影响了损失率和含杂率。

[1] 王成,郭泰,李红军,等.2010年黑龙江省东部地区大豆青粒豆发生情况与原因调查及防治对策[J].大豆科技,2010(6):63.

[2] 华方静,张鲲,曹鹏鹏,等.夏播大豆荚而不实影响因素与防控措施[J].山东农业科学,2019,51(12):156–162.

[3] 祝延立,那伟,郗登宝,等.吉林省主要农作物秸秆系数测定及资源评价[J].农业科技通讯,2020(7):188–190.

[4] 倪有亮,金诚谦,陈满,等.我国大豆机械化生产关键技术与装备研究进展[J].中国农机化学报,2019,40(12):17–25.

[5] 丛文杰.南方农地地理特征及其对收割机田间作业效率的影响机理研究[D].南京:南京农业大学,2017.

[6] 金诚谦,郭飞扬,徐金山,等.大豆联合收获机作业参数优化[J].农业工程学报,2019,35(13):10–22.

[7] 刘鹏,金诚谦,刘政,等.大豆联合收获机田间清选作业参数优化[J].农业工程学报,2020,36(10):35–45.

[8] 王勋威,谢方平,李旭,等.可调间隙脱粒分离装置的设计与试验[J].湖南农业大学学报(自然科学版),2019,45(2):205–211.

[9] 梁振伟,李耀明,马培培,等.纵轴流联合收获机清选装置结构优化与试验[J].农机化研究,2018,40(5):170–174.

[10] 李耀明,王建鹏,徐立章,等.联合收获机脱粒滚筒凹板间隙调节装置设计与试验[J].农业机械学报,2018,49(8):68–75.

[11] 张继成,陈海涛,纪文艺,等.大豆脱出物悬浮速度试验研究[J].农机化研究,2013,35(4):127–131.

[12] 胡雅琴.响应曲面二阶设计方法比较研究[D].天津:天津大学,2005.

[13] 邱轶兵.试验设计与数据处理[M].合肥:中国科学技术大学出版社,2009.

[14] 耿端阳,张道林,王相友.新编农业机械学[M].北京:国防工业出版社,2011.

[15] 马寨璞.高级生物统计学[M].北京:科学出版社,2016.

[16] 陈艳普,康艳,王廷恩,等.大豆收获机纵轴流柔性脱粒装置脱出物分布规律[J].中国农业大学学报,2020,25(9):104–111.

[17] 王晗昊,李耀明,徐立章,等.再生稻联合收获机清选装置内部气流场分析与试验[J].农业工程学报,2020,36(20):84–92.

[18] 郭飞扬,金诚谦,俞康,等.大豆联合收获机气力卸粮装置的设计与试验[J].中国农业大学学报,2020,25(10):147–157.

Parameter optimization and experiment on post-threshed mixture for the cleaning device in 4LZ-4.0 combine harvester of soybean

LI Qi1,XIE Fangping1,2*,KANG Jiaxin1,WANG Xiushan1,2,LUO Qi1

(1.College of Mechanical and Electrical Engineering, Hunan Agricultural University, Changsha, Hunan 410128, China; 2.Hunan Key Laboratory of Intelligent Agricultural Machinery and Equipment, Changsha, Hunan 410128, China)

In order to solve the problem of high impurity rate and loss rate for the cleaning device in 4LZ-4.0 combine harvester of soybean, a three-factor and three-level response surface test was designed with the selected influence factors of screen angle(17.1°, 27.1° and 37.1°), fan speed(969, 1090 and 1212 r/min) and feeding speed(2.0, 2.5 and 3.0 kg/s), to test the loss rate and the impurity rate of the cleaning device and screen the optimal combination of cleaning parameters. The experimental results showed that the optimal combination of cleaning parameters obtained is: the sieve plate angle of 26.8°, the fan speed of 1075 r/min, and the feeding volume 2.3 kg/s, with the loss rate of 0.18% and the impurity rate of 2.07%, which are reduced by 0.26% and 0.44% compared with that before optimization. When the cleaning device of the harvester has the best performance, the mass ratio of soybean post-threshed mixtures decreases from 29.88% to 6.34% along the longitudinal direction of the cleaning screen, and decreases from 27.51% to 7.88%, and then increases to 18.96% along the horizontal direction of the cleaning screen, which shows an approximate “Y” shaped distribution of “more in front and less in back, more on both sides and less in the middle”. It can provide reference for the structure improvement of the cleaning screen.

combine harvester of soybean; cleaning device; parameter optimization; post-threshed mixture; heterosis rate; loss rate

S225.6

A

1007-1032(2022)06-0737-07

李奇,谢方平,康家鑫,王修善,罗琪.4LZ–4.0大豆联合收割机清选装置参数优化及脱出物分布试验[J].湖南农业大学学报(自然科学版),2022,48(6):737–743.

LI Q,XIE F P,KANG J X,WANG X S,LUO Q.Parameter optimization and experiment on post-threshed mixture for the cleaning device in 4LZ-4.0 combine harvester of soybean[J].Journal of Hunan Agricultural University(Natural Sciences),2022,48(6):737–743.投稿网址:http://xb.hunau.edu.cn

2021–09–13

2022–08–12

湖南省科学技术厅高新技术产业科技创新引领计划项目(2020NK2002)

李奇(1997—),男,湖南常德人,硕士研究生,主要从事农业机械性能创新设计研究,980860062@qq.com;*通信作者,谢方平,博士,教授,主要从事农业机械性能创新设计研究,hunanxie2002@163.com

10.13331/j.cnki.jhau.2022.06.017

责任编辑:罗慧敏

英文编辑:吴志立