基于冷冻干燥法的淀粉基多孔材料制备与性能

2023-01-12张靖倩曾广胜

孙 刚 张靖倩 李 玲 曾广胜

1. 湖南工业大学 先进包装材料研发技术国家地方联合工程研究中心 湖南 株洲 412007

2. 湖南工业大学 生物质纤维功能材料湖南省重点实验室 湖南 株洲 412007

1 研究背景

淀粉是自然界第二大天然高分子材料,它在微生物作用下能分解成葡萄糖,最后代谢成水和二氧化碳[1]。淀粉的功能化应用一直是研究者们关注的热点。淀粉基多孔材料具有质轻、可承载运输、隔热隔音等优点,可应用于泡沫、凝胶等产品。传统的致孔工艺主要包括挤出、注射、模压、超临界等,这些工艺纯熟,效率较高,但也存在加工设备昂贵、能耗较高等缺点。目前,国内外对淀粉基多孔材料的研究主要集中在热熔挤出(注射)的化学致孔法。作为极性高分子材料,因其分子间作用力强且结晶度高,加之分解温度低于熔融温度,导致热熔加工过程中淀粉的熔融流动性较差[2-3]。因此,有必要对淀粉开展低温甚至冷冻方式的物理致孔法研究。

冷冻干燥致孔法是基于0~4 ℃水的“冷胀热缩”效应,将添加水的天然高分子材料置于冷冻环境(0~4℃)中,水凝固成冰后体积增大,这为孔洞的成长提供了动力,也为多孔的形成提供了保障。但这种体积膨胀相对较小,导致多孔材料整体膨胀率不高,且综合机械强度较低。若能在不改变冷冻干燥工艺流程的前提下,通过添加增强体、助剂等方式,有效提高淀粉多孔材料的膨胀率,则可扩大淀粉基多孔材料在吸附、运输、缓冲等领域的应用范围。研究者们对多孔制品进了分析。高靖阳[4]运用冷冻干燥法制备出孔洞数量较多、排列规则的淀粉基气凝胶;刘强[5]运用冷冻法制备纳米纤维素/淀粉多孔材料,探究了孔洞的调控技术。

本研究以剑麻纤维为增强体、水为发泡剂、甘油为增塑剂,通过冷冻干燥法制备淀粉基多孔材料。在此过程中,甘油小分子可以渗透到淀粉内部,提高淀粉分子链段的移动能力,增加分子间间隙,并为水进入提供更大的空间;在干燥环节,冰升华成水蒸气并逸出,剑麻纤维起到骨架作用,有效促进多孔结构的定型。

2 实验

2.1 主要材料及仪器

主要材料:木薯淀粉,直链质量分数为50%,河北燕华淀粉有限公司;甘油,分析纯,汇鸿化学试剂有限公司;剑麻纤维,工业级,森兴新材料有限公司。

主要仪器:双辊开炼机,XH-401型,锡华检测仪器有限公司;冷冻干燥机,FD-A0N型,上海冠森科技有限公司;傅立叶变换红外光谱仪(FTIR),Nicolet 380型,美国赛默飞世尔科技公司;电子扫描显微镜(SEM),JSM-6360LV型,日本电子株式会社。

2.2 淀粉基多孔材料的制备

淀粉基多孔材料的冷冻干燥制备过程示意图如图1所示。由图1可知,a)甘油改性增加了复合体系的分子间隙;b)水进入这些间隙并形成原始孔洞;c)水冻结成冰,孔洞体积变大;d)冰升华后,气体逸出,形成多孔结构。

图1 淀粉基多孔材料冷冻干燥的制备过程示意图Fig. 1 Schematic diagram of the preparation process of freeze-drying starch-based porous materials

具体操作过程如下:将适量的淀粉和剑麻纤维放置在70 ℃的烘箱中干燥2 h,再加入不同比例的甘油/尿素增塑体系置入恒温高速共混机,高速搅拌20 min,然后将混配物密封在塑料袋中,在室温下静置24 h。将混配物通过120 ℃双辊开炼机,反复2次,使得淀粉塑化充分;再在淀粉混合物中加入适量的水,通过搅拌制备质量分数为10%淀粉乳液。将淀粉乳液倒入长宽高分别为4 cm×4 cm×8 cm的硅胶模具中,倒至高度的1/2处,盖上保鲜膜,然后转移到4 ℃冰箱中放置12 h,再转移到-15 ℃冰箱中放置12 h,最后转移到冷冻干燥机中放置24 h,脱模后得到淀粉基多孔材料。

2.3 测定与表征

1)FTIR表征。用不锈钢刀将制备的样品刮成细粉,称取10 mg样品粉末和200 mg KBr,混合均匀后压片。利用傅立叶变换红外光谱仪在400~4000 cm-1范围内获得样品的红外光谱。

2)SEM表征。截取多孔制品的断面,真空喷金,再通过电子扫描显微镜观察泡孔的形态。

3)纵向膨胀率测定。多孔材料的膨胀发生在硅胶模具内部,主要为纵向膨胀。纵向膨胀率的测定按照GB/T 6342—1996《泡沫塑料与橡胶 线性尺寸的测定》中的方法进行,计算公式如下:

式中:E为膨胀率;H0为淀粉糊倒入模具的高度;H1为冻干后多孔材料的高度。

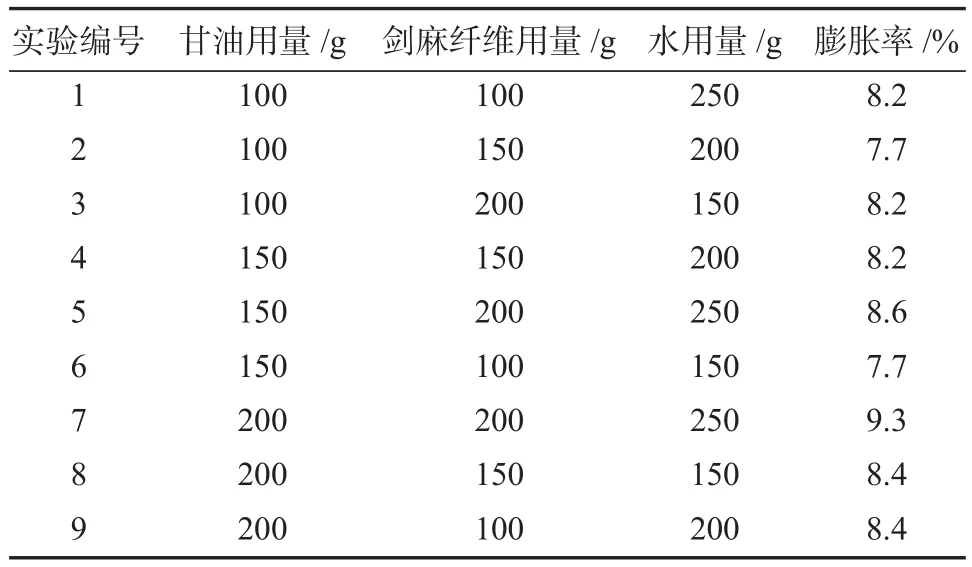

2.4 正交试验

正交试验是研究多因素实验的一种有效方法,能将影响因素均匀地分散到实验各个水平中去[6]。本实验中,以木薯淀粉质量500 g为基准,以甘油、剑麻纤维及水的用量为3因素,L9(34)正交表实验安排及结果如表1所示。

表1 正交 L9(34)设计与结果Table 1 Design of L9(34)and experimental results

使用变量分析(ANOVA)可以计算出每种因素对膨胀率的影响次序。为了对实验结果进行直观分析,每种因素取3个水平下膨胀率的平均值,按式(2)进行计算。

式中:y为在某水平下的平均值;

a为在该水平下的实验次数;

bi为某因素在该水平下的膨胀率。

3因素3水平下膨胀率的平均值及极差如表2所示。通过极差的大小可以得出3因素对多孔材料膨胀率的影响由大到小依次为:甘油用量、剑麻纤维用量、水用量。总的来说,3因素对多孔材料的膨胀率都有一定的影响,且影响程度相差不大。

表2 3因素的膨胀率平均值及极差分析Table 2 Xbar-Ranalysis of expansion rate of 3 factors

3 结果与讨论

3.1 FTIR分析

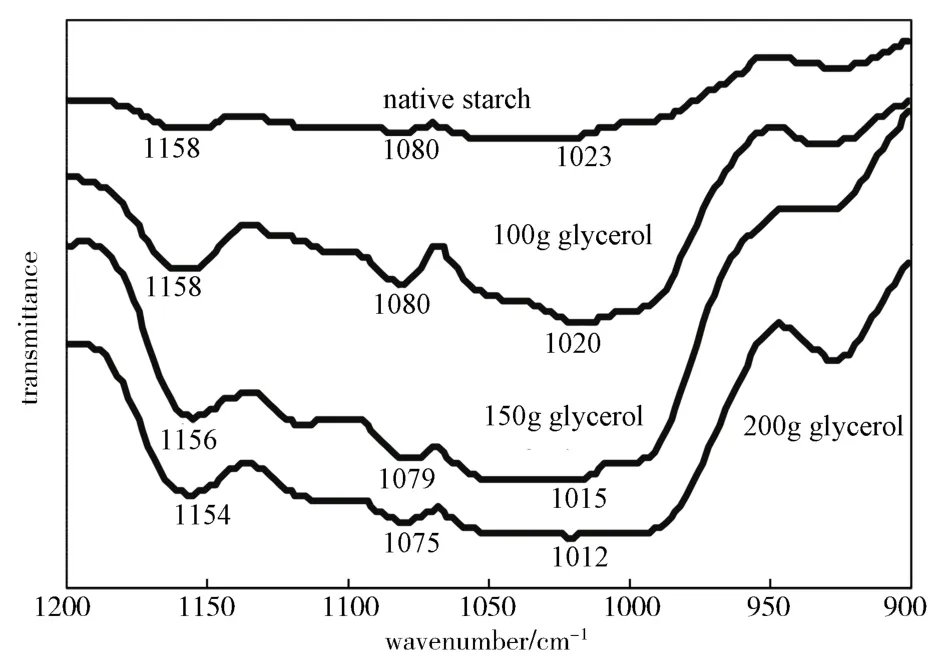

本研究以甘油用量为变量,设置4个实验组(添加甘油质量分别为0, 100, 150, 200 g)进行同实验条件下的双辊开链预处理,考察不同甘油用量对淀粉基多孔材料的影响,FTIR结果如图2所示。

图2 甘油塑化淀粉的红外谱图Fig. 2 FTIR curve of glycerol plasticized starch

由图2 可知,随着甘油用量的增加(从100 g增至200 g),红外吸收波数量不断变化。淀粉中C—OH基团的C—O振动波数(1158, 1080 cm-1)和C—O—C基团的C—O振动波数(1020 cm-1)逐渐降低。当甘油用量为200 g时,淀粉中C—OH基团的C—O振动波数分别从1158 cm-1和1080 cm-1变为1154 cm-1和1075 cm-1, C—O—C基团中C—O振动波数从1020 cm-1下降到1012 cm-1,达到最大减少量。根据简谐振子模型,力常数的变化取决于塑化前后振子拉伸频率的平方误差,值越大,氢键相互作用越强[7]。由此表明,随着甘油用量的增加,淀粉与氢键作用越强(实验中甘油最大用量为200 g时,甘油与淀粉的氢键作用最强)。甘油增塑剂的羟基与淀粉的羟基之间的氢键作用破坏了原始淀粉的氢键,减少了分子间的相互作用,增加了自由空间[7-8]。

3.2 SEM分析

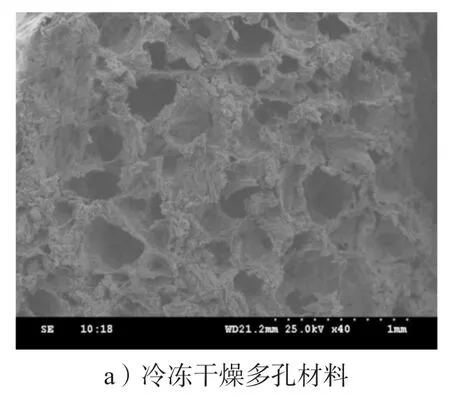

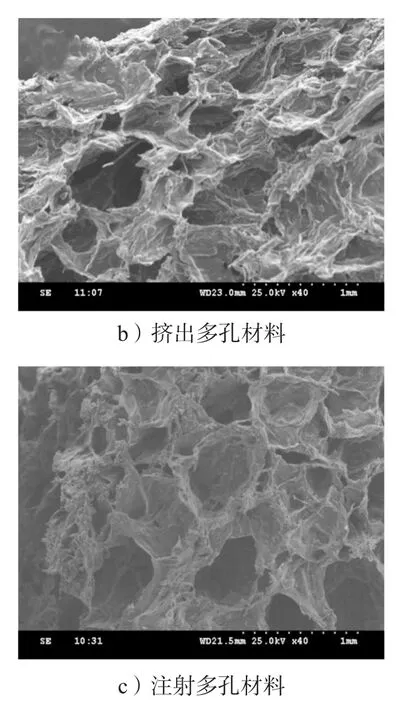

按照表1中7号实验配方分别制备冷冻干燥、挤出、注射3种工艺方式的淀粉基多孔材料。挤出工艺参照文献[9]进行制备,注射工艺参照文献[10]进行制备。图3为冷冻干燥法、挤出法和注射法3种工艺制得的淀粉基多孔材料样品剖面形貌图。

图3 不同方法制备的淀粉基多孔材料SEM图Fig. 3 SEM images of starch-based porous materials prepared by different methods

由图3可以看出,挤出或注射致孔法制得的多孔材料具有较大的泡孔和稀薄的孔壁,而冷冻干燥制品的孔壁较厚,泡孔较小。这是由于挤出和注射致孔法通常需要加工设备对熔体施加较大的压力,并通过发泡剂释放出大量的气体才能得到多孔材料。

3.3 膨胀性能分析

3.3.1 甘油用量对膨胀率的影响

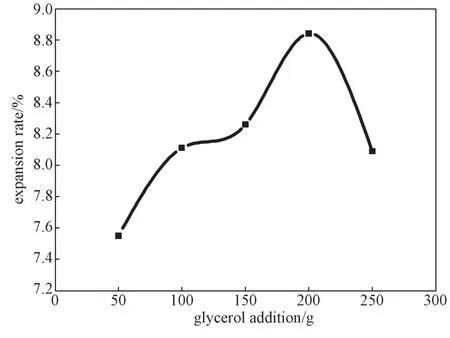

图4为不同甘油用量对淀粉基多孔材料膨胀率的影响曲线。

图4 甘油用量对膨胀率的影响Fig. 4 Effect of glycerol addition on expansion rate

由图4可知,随着甘油用量的增加,淀粉基多孔材料的膨胀率呈现先增大后减小的趋势,在甘油用量为200 g时,膨胀率达到最大值。甘油用量从50 g增至200 g时,膨胀率不断提高,并达到最大值,这是因为连续添加的甘油渗透到淀粉分子中,大大削弱了淀粉间的作用力,从而使分子链的运动空间增加,在冷冻干燥法泡孔形成阶段,为液态水的渗透提供了空间,使得泡孔数量增加,体积变大,材料的整体弹性增强。当甘油的用量继续增加(高于200 g)时,多孔材料整体变得太过柔软,此时泡孔壁难以承受压力导致坍塌,同时甘油作为一种抗冻剂,它的大量添加阻碍了水到冰的转变,因此多孔材料的膨胀率快速下降[11-12]。

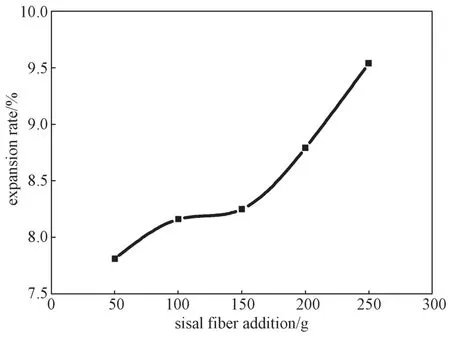

3.3.2 剑麻纤维用量对膨胀率的影响

图5为不同剑麻纤维用量对淀粉基多孔材料膨胀率的影响。由图可知,随着剑麻纤维用量的增加,多孔材料的膨胀率不断提高。这是由于剑麻长纤维在冷冻干燥多孔材料的泡孔定形阶段起着重要作用,它不仅增加了多孔材料整体的黏度,提高了孔壁定形的能力,而且改善了复合体系的机械性能,使其韧性不断提高。但是,过度添加剑麻纤维会增加材料生产成本,在实际生产过程中,剑麻纤维的用量可以根据产品的特殊需求而定[13-14]。

图5 剑麻纤维用量对膨胀率的影响Fig. 5 Effect of sisal fiber addition on expansion rate

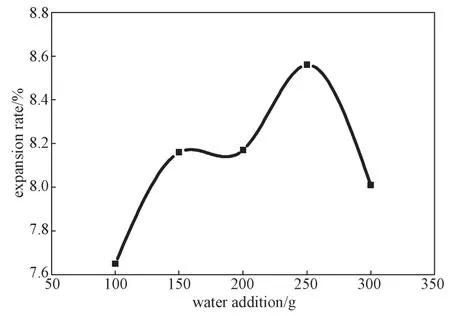

3.3.3 水的用量对膨胀率的影响

图6为水的用量对淀粉基多孔材料膨胀率的影响。由图可知,随着水用量的增大,多孔材料的膨胀率先增大后减小,在水的用量为250 g时,膨胀率达到最大值。当水用量从100 g增至250 g时,膨胀率不断提高,这是因为经过甘油改性后的复合体系分子链段已被打开,水更容易渗透到体系内的自由空间,并不断堆积,在冰冻的环境中,水变成冰,体积会变大,再经冷冻干燥后,水蒸气逸出,形成了完整稳定的泡孔。当水的用量超过250 g时,继续添加水,过度的堆积导致泡孔塌陷,进而影响复合材料的整体力学性能,致使膨胀率下降[15-16]。

图6 水用量对膨胀率的影响Fig. 6 Effect of water addition on expansion rate

4 结论

本研究以剑麻纤维为增强体、水为发泡剂、甘油为增塑剂,通过冷冻干燥法制备淀粉基多孔材料,利用红外光谱及扫描电镜对多孔材料的结构及表观形貌进行分析,探讨甘油、剑麻纤维及水的用量对多孔材料膨胀率的影响,得到以下结论。

1)甘油的添加有效地削弱淀粉分子间的相互作用,增大分子间的间隙,为液态水的渗透提供空间。水凝固成冰体积增大,这为泡孔成长提供了动力,再经冷冻干燥,促使冰发生升华,水蒸气逸出,加之剑麻纤维起到骨架作用,最终多孔材料成型。

2)与热熔加工工艺(挤出、注射)相比,冷冻干燥多孔材料的泡孔尺寸较小,孔壁较厚,但可以有效避免淀粉难以热熔加工的问题,且工艺简单,设备价格便宜。

3)甘油、剑麻纤维和水的用量对多孔材料的膨胀率存在一定的影响。随着剑麻纤维用量的增加,材料的膨胀率逐渐提高;随着甘油及水用量的增加,膨胀率则先增大后减小。当淀粉为500 g时,剑麻纤维用量为250 g、甘油为200 g、水为250 g,多孔材料的膨胀率分别达到极大值。