基于XPS的复合外墙板整体热工性能

2023-01-12谭俨珂喻启杭张其林刘怡吟常治国

谭俨珂,喻启杭,张其林,*,刘怡吟,常治国

(1.同济大学 土木工程学院,上海 200092;2.上海同磊土木工程有限公司,上海 200092)

随着装配式建筑相关概念的不断深化,具有良好环保节能性能,与后期装饰工程一体化完成,不主要承受结构荷载的建筑外墙板成为了装配式技术应用最为广泛的领域之一[1].装配式复合外墙板通过设置多个功能面层实现其保温、防火、隔声、装饰等功能[2].其中,热工性能是保证建筑围护结构节能环保最为重要的指标之一[3-4].

目前在常见的复合外墙板体系中充当保温隔热材料的主要有:蒸压加气混凝土(ALC)、玻璃纤维毡(GF)等[5-7].而挤塑聚苯乙烯泡沫塑料(XPS)作为一种有机材料,具有更高的绝热性能和抗蒸汽渗透性能;但由于其可燃性,很难在建筑外墙板中单独作为绝热材料使用,致使其应用范围受限[8-9].随着XPS制作工艺更新迭代,通过添加氢氧化铝等阻燃剂,可制备具有足够耐火性能的B1级乃至防火性能更高的XPS板材,使XPS在建筑节能领域得到了更为广泛的应用[10].

尽管XPS的使用性能较优,但是其质地较软.为满足作为外墙板的吊挂、抗折等基本要求,本文通过一系列改进的填充材料加固措施,同时考虑外墙板装饰一体化的概念,提出了一种新型XPS复合外墙板(SP-X)体系.对于复合外墙板体系而言,单独的填充材料热工性能并不能证明其优越性[11-13],因而对墙板体系整体的热工性能研究具有重要意义.本文通过防护热箱法对XPS复合外墙板和传统ALC复合外墙板(SP-A)进行热工性能对比试验,并通过试验结果标定有限元模型(FEA),进行参数化分析,以期获得更为经济合理的复合外墙板形式.

1 试验

1.1 新型复合外墙板构造及试件信息

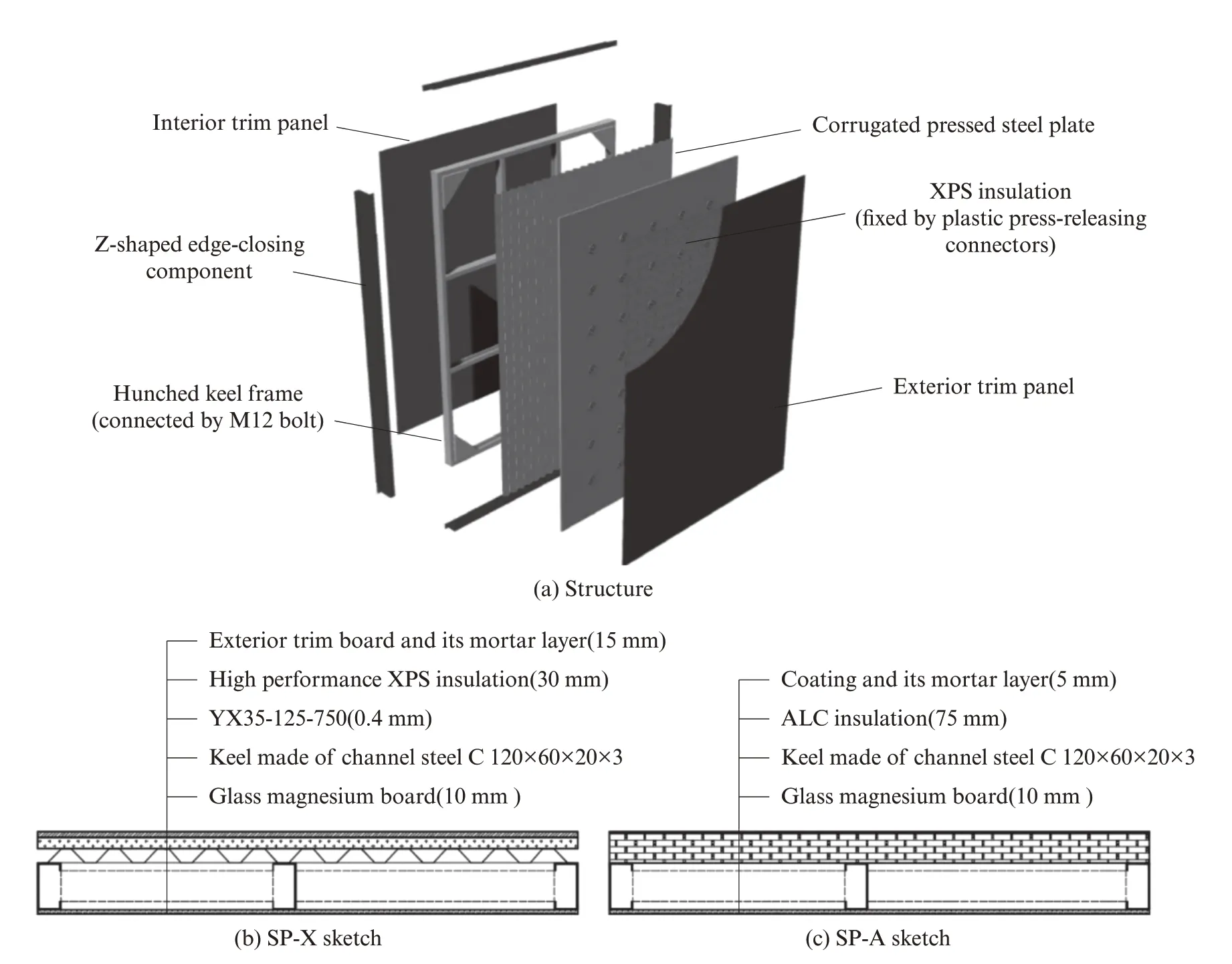

新型复合外墙板采用C120×60×20×3冷弯卷边槽钢作为水平龙骨并开孔,竖向龙骨采用F100×50×4冷弯矩形方钢管,穿过水平龙骨所开孔,两者通过螺栓固定并在角部加腋形成主体框架,钢材均为Q345钢.为使复合外墙板体系在吊装和使用过程中发生弯折、碰撞时仍能正常工作,在龙骨外增加一层厚0.4 mm的压型钢板YX35-125-750以提高面外刚度,同时其表面可供各面层有效附着于主体结构上.采用厚20 mm的B1级XPS板,通过“端部放大”的塑料螺钉固定以避免开裂和形成热桥.内、外饰面板分别用自攻螺钉安装在龙骨内侧和XPS板外侧.复合外墙板四周采用垂直Z字形铝制收边件进行收边并二次固定,试件尺寸为1.40 m×1.40 m×0.21 m.相邻2块外墙板单元的收边件之间可形成安置防水胶条的空腔.收边铝件、压型钢板和内部三级紧固件形成新型加劲体系,保证XPS绝热性能正常发挥、各部件之间协同工作.复合外墙板体系的构造见图1.

图1 复合外墙板体系的构造Fig.1 Composite external wallboard structure

各材料热物理参数如表1所示.由表1可见,XPS在密度、导热系数和比热容上均优于ALC.

表1 各材料热物理参数Table 1 Thermophysical parameters of materials

1.2 试验方法

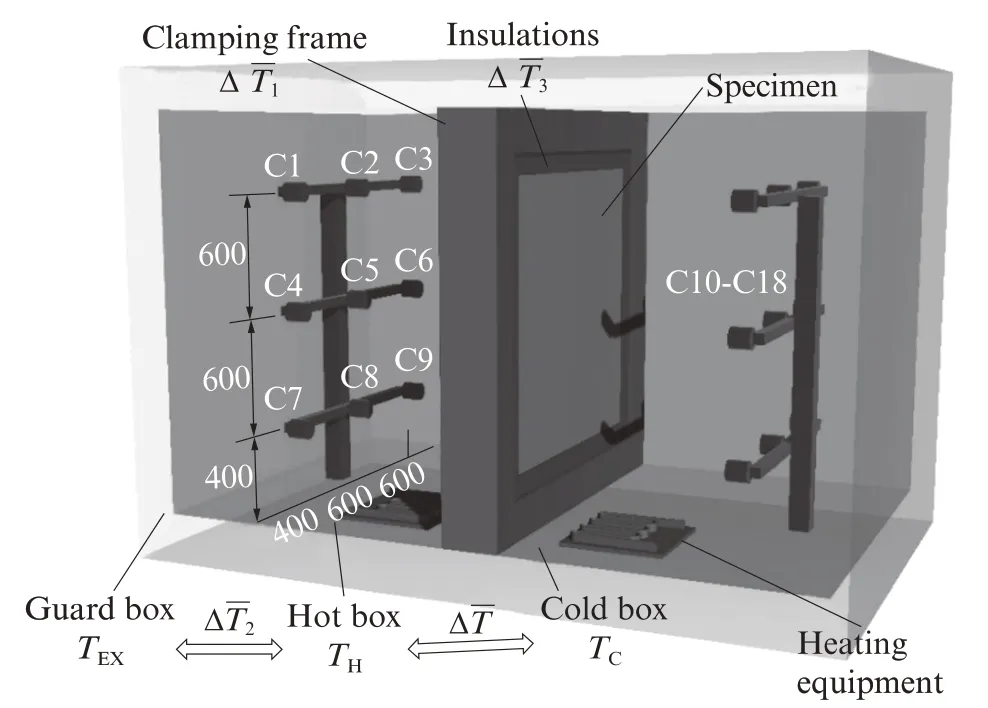

参照GB/T 13475—2008《绝热稳态传热性质的测定标定和防护热箱法》,采用防护热箱法对试件的热工性能进行测定.当防护热箱中的冷、热两箱处于均匀温度边界条件时,通过测量箱内空气温度、试件夹持框表面温度和输入冷、热箱功率来计算试件传热,进而得到试件的热工性能.在试件冷、热箱内按图2所示各布置9个热电偶(热箱热电偶为C1~C9,冷箱热电偶为C10~C18).同时,为提高试验准确性,避免热量过多逸散,在试件周围增加已知传热系数为0.037 W/(m2·K)的匀质填充层进行封闭,其厚度为0.2 m,参与传热表面积为0.29 m2.根据试验开始时冷、热箱的温度,通过控制热箱加热功率或冷箱降温功率,使得冷、热箱温差维持在(40.0±1.0)℃,其中冷箱平均温度为(-20.0±0.5)℃,热箱平均温度为(20.0±0.5)℃.待体系稳定后(温度保持恒定60 min以上),测量各表面温度并计算试件传热系数.采集频率为1次/min,试验总时长为600 min.

图2 试验设备及热电偶布置Fig.2 Test equipment and layout of thermocouples(size:mm)

在测量大热阻试件时,表面热阻远小于试件热阻,即试件表面温度与其所在侧的箱内温度极为接近,经由试件传递的热流量ΦSP可按式(1)计算,图2中TEX、TC、TH分 别 为 外 部 温 度、冷 箱 温度、热箱温度.

式中:Φ为加热器加热功率;ΦINS为试件周围填充物热流量;M1、M2分别为夹持边框热流系数和热箱向外界传热的热流系数,试验前经标准件标定,分别为6.480、0.617 W/K分别为夹持边框两侧平均温差和热箱内外平均温差.

试件传热系数K的表达式如下:

式中:ASP为试件表面积为冷、热箱平均温差.

2 参数化分析方法

为进一步优化新型XPS复合外墙板的热工性能,需对复合外墙板体系进行参数化分析.复合外墙板体系中存在较多可调整的构造参数,诸如:龙骨间距、螺栓密度、各面层厚度等.合适的构造参数组合在不影响其余使用性能的前提下既具有合理的自重和生产成本,也将带来较高的热工性能表现.这对该新型复合外墙板的优化设计具有重要意义.

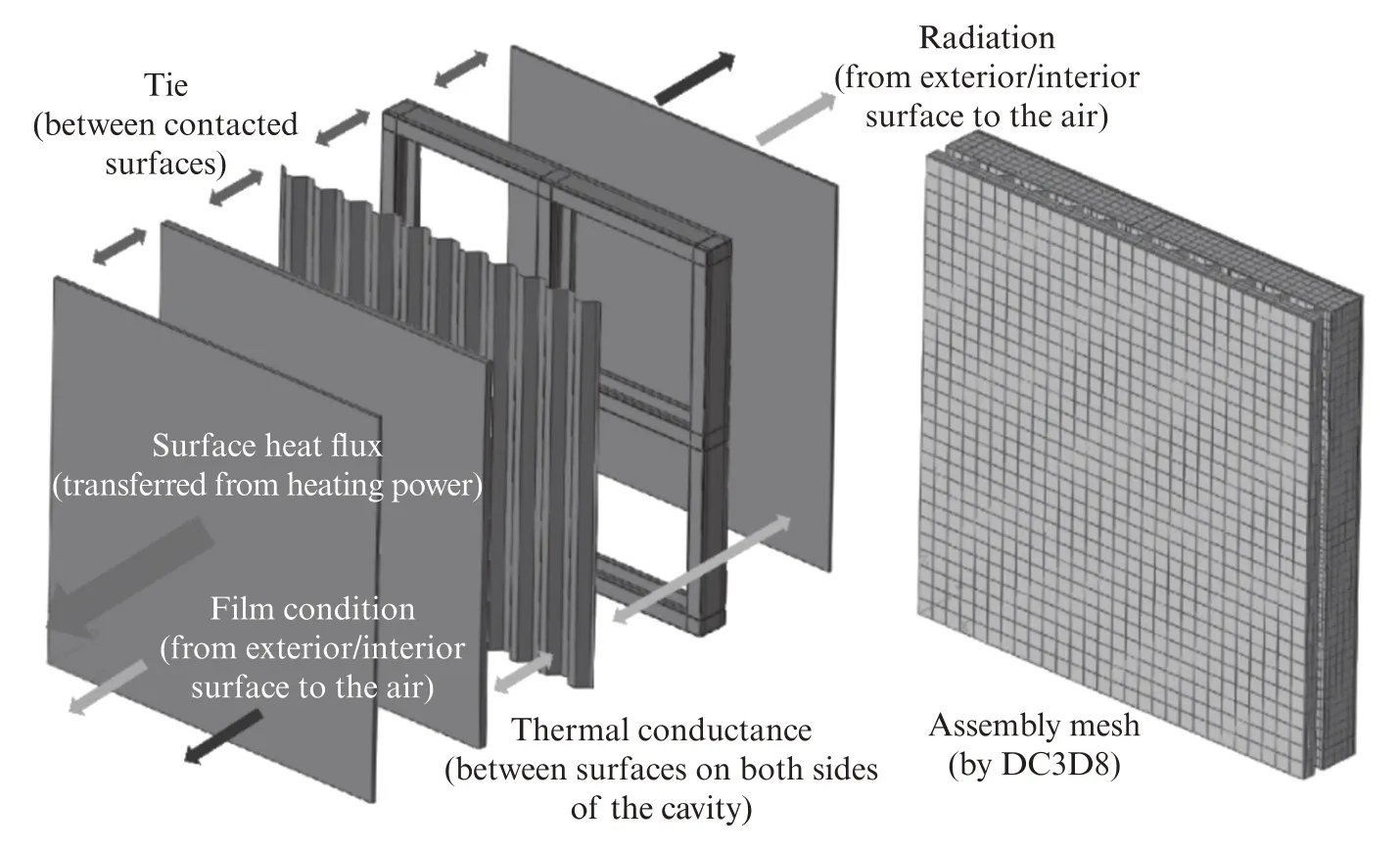

热力学有限元法是合适的参数化分析方法,复合外墙板的热力学有限元模型首先应按照试件的原型来建立并与试验结果进行比对,进而再按照参数变化阵列来计算.参数化分析在Abaqus2016软件中进行.采用瞬态热传递(heat-transfer transient)分析步来模拟全过程试件热传递,复合外墙板模型均采用1阶实体热传导单元DC3D8进行建模.其中,由于试验环境内无强制气流,考虑复合外墙板模型的内外表面与冷、热箱气体之间发生表面传热系数为25.000 W/(m2·K)的自由对流换热(film condition);同时考虑该部分由表面向外的热辐射(radiation to ambient),取史蒂芬-玻尔兹曼常数为5.67×10-8W/(m2·K4),辐射率为0.93;试件内部相互接触的固体表面,如龙骨骨架与内饰面板或压型钢板的连接处设置为绑定约束(tie),使其温度变化在接触面上连续;而试件内部由空气层隔开的多组表面,如由龙骨隔开的内饰面板与压型钢板之间、压型钢板空腔与XPS保温层之间的表面,均赋予其根据实际间距而变化的接触对属性(thermal conductance).有限元模型网格及热传递分析设置如图3所示.

图3 有限元模型网格及热传递分析设置Fig.3 Model mesh and settings of heat transfer finite element analysis

对于只有几何条件发生变化的各阵列参数化模型,将扣除损失的热箱加热功率及冷箱降温功率均作为热通量时间序列,施加在复合外墙板模型的对应外表面上,同时考虑复合外墙板四周侧面绝热(损失热量已经排除),进行热工性能分析.

3 结果与分析

3.1 结果验证及热工性能评估

3.1.1 温度变化对比

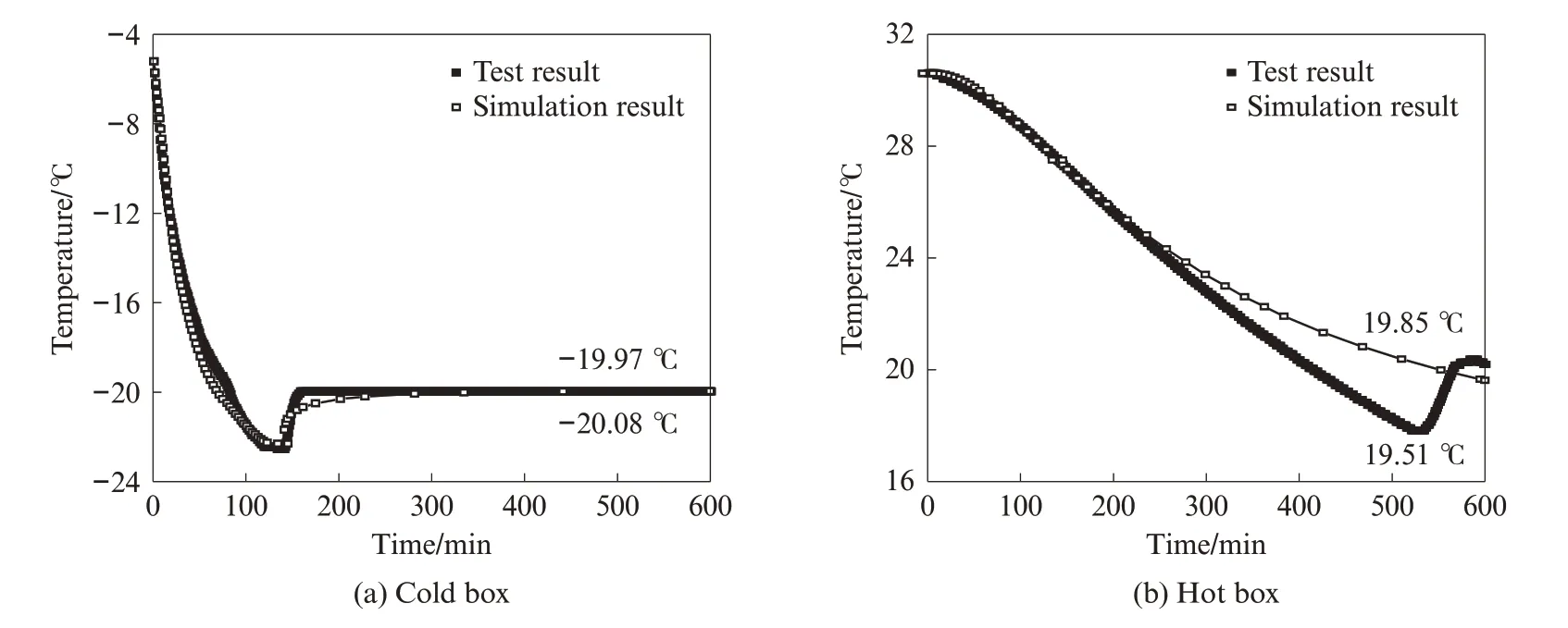

ALC复合外墙板的温度变化过程及数值模拟结果如图4所示.由图4可见:在试验开始时,冷箱初始平均温度为-10.2℃,热箱初始平均温度为24.3℃,故应选择对冷箱降温的方式来控制ALC复合外墙板的温差;在试验的前200 min,对冷箱施加平均141 W的降温功率,使得在试验前2 h内冷箱温度急剧下降至-18.0℃.随着冷箱温度接近目标值,降温功率降低,冷箱降温速率减慢,在之后的3 h内逐渐降低至最低的-21.5℃,随后由于降温器退出工作而回温.与之同步,由于温差的存在,热箱在试验全过程中均向冷箱传热而使其自身降温,由于两侧温差在试验前5 h内均在40.0~45.0℃内变化,温度梯度变化不明显,使得在ALC复合外墙板内传热速率几乎保持不变,即热箱的降温曲线基本为线性.

图4 ALC复合外墙板的温度变化过程及数值模拟结果Fig.4 Test and simulation results of temperature curve of ALC external wallboard

为使ALC复合外墙板的两侧温度能在规定时间内达到目标值,在冷箱开始回温之后,在约330 min时对热箱输入小幅加热功率帮助其升温,之后可发现,热箱平均温度呈较快速度上升,在1 h内回升到21℃,同时冷箱温度以较低速率恢复到略低于-20℃的水平.在试验开始400 min后,停止所有外界功率输入,经过一段时间的传热和温度波动,最终使得冷、热箱温度在8 h左右达到规定值并维持稳定.

图5为XPS复合外墙板的温度变化过程及数值模拟结果.由图5可见,冷箱初始温度为-5.0℃,因此仍然采用给冷箱降温的办法对XPS复合外墙板进行试验.考虑到XPS复合外墙板预估的热工性能较好,能更好地阻止热箱传来的热量,故而降低了降温功率,以免冷箱因不能及时得到热箱的热能而迅速降温,取平均降温功率为76 W.尽管如此,图5中XPS复合外墙板的冷箱温度曲线仍然较ALC复合外墙板陡峭,这初步揭示了ALC复合外墙板传热速率低的性能,使得更大份额的降温功率都只作用在了冷箱范围内.冷箱在80 min内温度降到目标值,降温设备在120 min时关闭,此时冷箱温度达到最低(-22.0℃).

图5 XPS复合外墙板的温度变化过程及数值模拟结果Fig.5 Test and simulation results of temperature curve of XPS external wallboard specimen

同理,XPS复合外墙板热箱的降温速度也较ALC复合外墙板慢,在500 min后才从30.6℃降低为20.0℃.考虑到复合外墙板自身在试验开始前未进行冷藏,其温度与热箱内初始温度较为接近,故在试验初期,降温曲线有一小段平直区,这是复合外墙板自身适应温差的过程.

将相同升、降温过程的功率时程去除热量损失后输入有限元模型,得到冷、热箱温度的数值模拟结果(见图4、5),其与试验结果吻合较好,最终表面平均温度相对误差可控制在2%以内.

3.1.2 传热机制及热工性能评价

无论是在ALC还是XPS复合外墙板试件中,由紧固件连接或胶接(外饰面砂浆层)的材料界面传热总是快于由空腔隔开的表面.这导致龙骨内外侧的材料层面中,高温一侧表面与骨架接触的部位温度较其余部位低;低温一侧接触部位温度较其余部位高,即内部存在龙骨骨架的位置传热较快,形成了热桥,如图6所示.这种现象也出现在压型钢板内外侧层面上,与其接触的XPS表面温度较周围位置低,但总的来看,由于压型钢板的波纹形状,形成了交错的天然空腔,其中的气体能储存大量热量,使得该处的隔热性能不显著降低,体现了使用压型钢板来提供复合外墙板刚度的优越性.在试件两侧,由于同时存在龙骨和压型钢板,形成了贯通的热桥,热能可以避开空腔,在彼此连接的钢材上流动,故而在所有界面上,两侧的温度梯度均较高.

图6 墙体内部温度云图Fig.6 Temperature cloud images of the wallboards

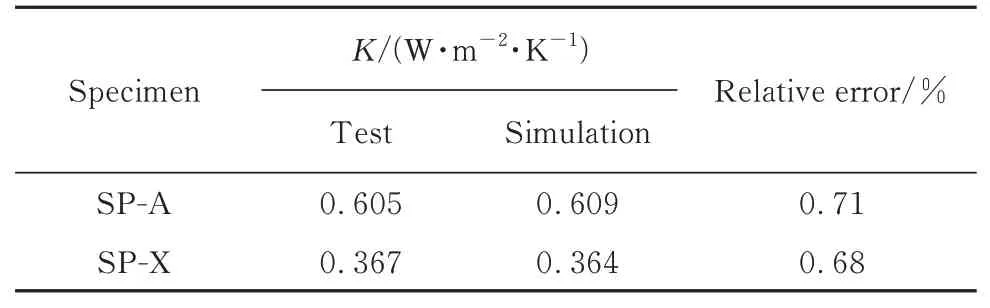

由图6可见,与同等厚度的ALC保温层相比,XPS保温层及其支撑层(压型钢板)能够控制的温差更大,绝热性能更好,参照GB50176—2016《民用建筑热工设计规范》,计算2种复合外墙板整体传热系数,结果见表2.由表2可见:2种复合外墙板整体传热系数均满足规范要求(小于1.0 W/(m2·K));且与传统ALC复合外墙板相比,新型XPS复合外墙板的传热系数要低40%左右.

表2 2种复合外墙板整体传热系数Table 2 Heat transfer coefficient of the two composite external wallboards

3.2 构造参数对热工性能的影响

3.2.1 龙骨间距的影响

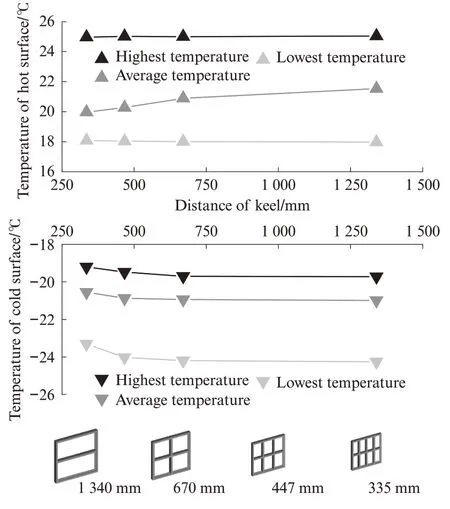

对新型XPS复合外墙板,在同样大小的墙板单元下分别等距布置2~5道竖向龙骨,以探究龙骨处形成的热桥数量对绝热性能的影响,得到墙板两侧表面温度随龙骨间距的变化,结果见图7.由图7可见,热箱侧的最高温度及最低温度均处于稳定水平,这是由于内饰面板较薄,且紧挨骨架,其温度直接取决于各位置内部是否有龙骨穿过(热桥)而与龙骨数量关系不明显,但随着龙骨间距的增大,低温区域面积减小,高温区域面积增大,导致平均温度上升;随着龙骨间距的增大,冷箱侧的最高温、最低温及平均温度都有所降低,这是由于XPS保温层对热流进行了有效疏导和过渡,使得冷箱侧温度分布更加均匀;热箱侧平均温度上升、冷箱侧平均温度下降,导致墙板两侧平均温差随龙骨间距增大而增大,即龙骨数量的减少有利于墙板隔热,但在间距大于1 000 mm后该有利效果不明显,即间距1 000 mm以上的骨架不会因自身热桥而显著降低复合外墙板体系的热工性能.

图7 墙板两侧表面温度情况随龙骨间距的变化Fig.7 Change of temperature with distance of keel

3.2.2 面层厚度的影响

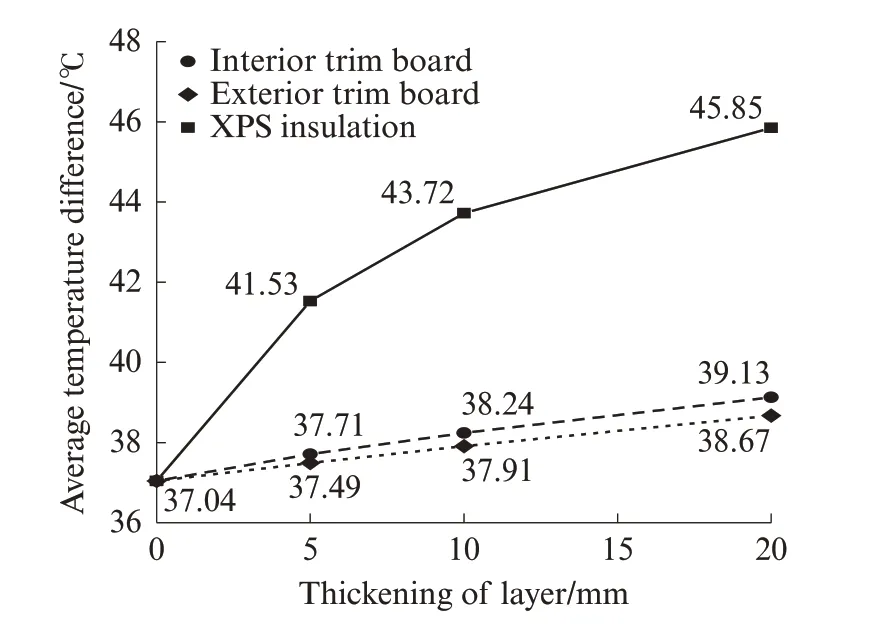

在原有的新型XPS复合外墙板基础上,分别为XPS保温层、内饰面板、外饰面板增厚5、10、20 mm,得到墙板两侧平均温差随各面层厚度的变化,如图8所示.由图8可见:在同等增厚幅度下,增厚XPS保温层带来的绝热效果远高于增厚其他面层,提高幅度约为其他面层的6倍;但是随着XPS保温层厚度的增加,复合外墙板整体的隔热性能提升速率减缓,表现出非线性.这是因为在中间保温层隔热性能提升的情况下,从墙板边缘热桥处通过的热能逐渐占据主导地位,使得墙板的隔热性能不能随保温层厚度增加而无限提高.由图8亦可见:提高内、外饰面板的厚度也可提高绝热性能,但提升幅度较小;且由于内、外饰面板材料自身的热物理参数接近,因此其对XPS复合外墙板热工性能的提升幅度也接近.

图8 温差-面层增厚曲线Fig.8 Curves of temperature difference to layer thickness

4 结论

(1)提出了一种基于XPS的新型复合外墙板体系,与传统ALC复合外墙板对比,采用防护热箱法试验研究了其热工性能,并用有限元模型进行了验证.

(2)新型XPS复合外墙板体系冷箱温度达到最低值的速度较ALC复合外墙板要快,而热箱降温速度较ALC复合外墙板要慢.与ALC复合外墙板相比,XPS复合外墙板的传热系数降低了40%左右,且试验结果与有限元模拟结果吻合较好.

(3)经由保温层有效平衡热流,XPS复合外墙板高温侧温度分布较低温侧差异要大.其绝热性能随龙骨间距增大而增大,但在龙骨间距超过1 000 mm后增幅并不明显.

(4)XPS复合外墙板绝热性能随各面层厚度提高而有不同程度的上升,其中以XPS保温层厚度提高时的效果最好,增幅达其余面层的6倍,且随着XPS保温层厚度的进一步提高,绝热性能呈现非线性.