高速钢轧辊在泰钢炉卷轧机上的应用实践

2023-01-12李志平

赵 刚,李志平

(山东泰山钢铁集团有限公司,山东 济南 271100)

1 前言

泰钢1 800 mm“炉卷+连轧”是我国首条炉卷轧机转型提升产能的成功尝试,其生产线自动控制系统涵盖了传动自动化、基础自动化、工艺自动化、计算机软件、产网融合等众多方面的技术,是一个综合性的大型系统化工程。近年来,作为不锈钢产品的重要生产线,受到国内外冶金行业的普遍重视。

热轧过程中,由于炉卷轧机具有往返轧制、轧制压力大、轧制公里数较长等特点,普遍使用高铬铸铁轧辊。下游F1~F3机架常使用摩擦系数较小的无限冷硬铸铁轧辊。鉴于高速钢轧辊(HSS)在耐磨性方面的优势,国际上对于高速钢轧辊在下游机架的应用已有较为深入的研究,目前已有生产厂家在热连轧7机架全部采用高速钢轧[1]。考虑到泰钢“炉卷+连轧”的特殊生产工艺,设计将高速钢轧辊应用于炉卷机架,与连轧换辊周期匹配,可以有效提高生产效率和带钢表面质量。对泰钢1 800 mm热轧生产线炉卷机架使用高速钢轧辊时的轧辊表面质量、冷却方式改进、辊型调整等进行深入研究,为高速钢轧辊在上、下游机架的推广使用提供了指导。

2 轧制条件的改造与优化

炉卷轧机现存问题主要体现在3个方面:①轧制时间长,板带温降大,轧制负荷重;②往复多次咬钢穿带,对轧辊冲击应力大;③卷取炉二次加热钢带氧化皮多,轧辊磨粒磨损严重。

在轧辊的选取方面,侧重点为良好的耐磨性、强韧性等要素。高速钢成分中含有大量的W、V等强碳化物元素,形成大量MC型碳化物,使高速钢具有极强的耐磨性和红硬性。在轧制过程中轧辊表面形成连续、均匀的氧化膜保护层,能够降低带钢和工作辊之间的摩擦系数。通过分析,可以将高速钢轧辊应用于炉卷机架,克服普通轧辊换辊频次较高的问题。

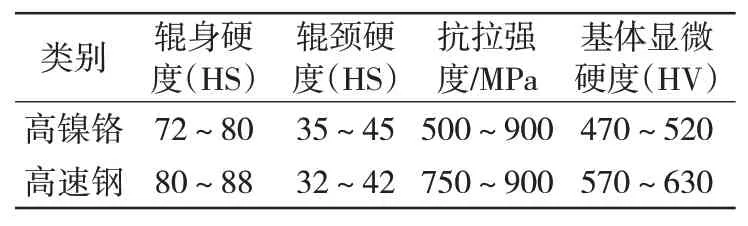

表1 轧辊性能对比

为有效规避高速钢轧辊脆性大、导热性差、热膨胀系数大、表面热裂纹等固有负向特性,解决炉卷轧机冷却水水量和水压控制不稳定导致轧辊冷却不良等问题,需对现有的轧制条件进行改造和优化。

2.1 轧辊冷却优化

改进轧辊冷却水控制,确定合适的轧辊在线、下线冷却温度。轧制过程中如果冷却水能力不足,辊温超过70℃,辊面形成的氧化膜疏松、厚且非常容易脱落,从而严重影响高速钢轧辊的使用性能和产品的表面质量。增大轧辊冷却水量,对原有轧辊冷却水嘴型号改型,具体改进情况见表2。改进后水压控制1.10MPa,水流量从1 247.68 m3/h提高到1 571.84 m3/h。

表2 轧辊冷却水喷嘴改进前后流量变化

为了确保轧辊辊面均匀冷却,保证高速钢轧辊的下线温度在70℃以下,调整冷却集管不同流量喷嘴的分布位置,将最靠近轧件的一排喷嘴,从传动侧拆6只,操作侧拆5只,替换到中间一排中部11只喷嘴,如图1所示。

图1 轧辊冷却水喷嘴分布

轧辊冷却水嘴利用换辊时间进行疏通清理,确保每次轧辊上线时无堵塞现象,保证轧辊冷却均匀。同时需要特别关注轧制异常停机,停机时及时关闭轧辊冷却水,避免激冷,防止轧辊热裂纹拓展造成轧辊剥落。

2.2 高速钢轧辊初始凸度优化

正常冷却条件下,高速钢轧辊的热膨胀量比普通材质轧辊的热膨胀量大,为了补偿热膨胀产生的热凸度,设计高速钢轧辊的初始凸度为-350~450 μm,比高铬铸铁大50~80 μm。轧辊的表面硬度比正常热轧辊前架的表面硬度适当低一些,控制在81±3 HS。

2.3 CVC辊型设计和窜辊优化

鉴于高速钢轧辊可轧制长度较普通轧辊轧制长度长,原始的轧辊窜辊策略已不适应高速钢轧辊。为克服高速钢轧辊脆性、表面热裂纹,降低带钢边部与轧辊相对位置的重合,减轻轧辊边部磨损,采取CVC辊型并设计合适的窜辊策略。

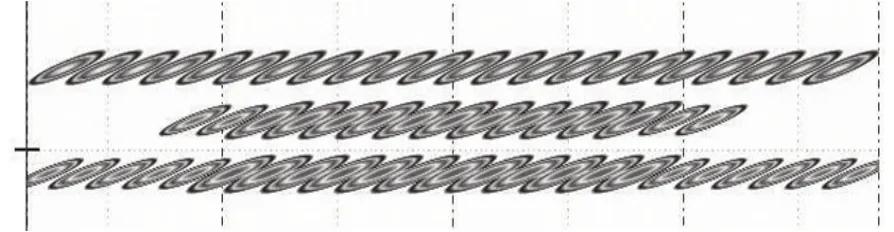

为避免同宽轧制时由于窜辊行程限制,窜辊回程时带钢位置重合从而加剧轧辊边部相同位置的磨损,采取CVC辊型,窜辊开始时,最大步长增量10 mm,最大行程150 mm。轧制开始时,以步长增量10 mm进行轧制,达到最大行程150 mm后,单次窜辊步长增量调整分别为7、5 mm,依次类推,往复增加至达到最大行程。可以降低带钢边部与轧辊相对位置的重合,减轻轧辊边部的磨损。高速钢轧辊窜辊行程如图2所示。

图2 高速钢轧辊窜辊行程部分示意图

通过上述措施的实施,克服了高速钢轧辊脆性、表面热裂纹、轧辊在线冷却温度控制等问题,从而降低轧辊磨损造成的边部高点及边部减薄问题。

2.4 制定合理的换辊周期

烫辊是热轧轧钢操作中不可缺少的工序,设计不少于4支的烫辊材,缓慢、均匀地提高轧辊温度,防止轧辊内外部温度差造成的裂纹或断辊。烫辊材轧制时,控制轧制速度,轧制节奏放慢,辊面温度达到正常辊面控制温度后,恢复正常生产节奏。

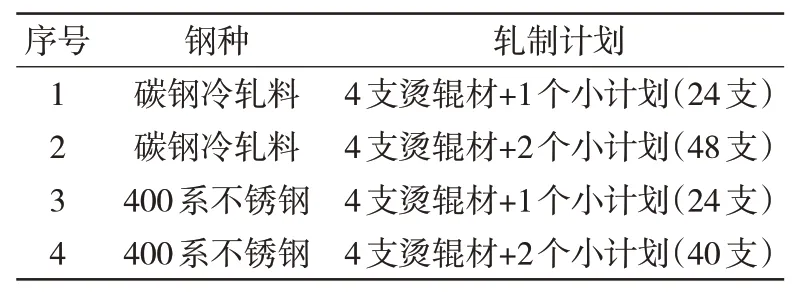

使用所述高速钢轧辊进行同宽轧制或进行5尺+4尺混合轧制,单位轧制量控制在50 km以内(不锈钢轧制公里数30 km左右,碳钢冷轧料45 km左右),能够较好的保证表面质量(钢带表面粗糙度降低20%以上),提高轧辊的使用寿命。同时,炉卷工作辊换辊频率与连轧工作辊换辊频率一致,节约了换辊时间。设计轧制计划见表3,并进行轧制跟踪。

表3 热轧轧制计划编排

在轧制前期增加4支缓慢轧制的烫辊材对轧辊进行预热,前两支钢间隔时间5 min,第3、第4支钢间隔时间3 min。前4支钢适当降低精轧轧制速度。从第5支以后按正常节奏生产。

3 高速钢轧辊使用及跟踪分析

3.1 轧辊表面状态分析

高速钢轧辊由于其热裂性和脆性,极其容易在生产过程中产生裂纹、剥落等缺陷,为避免因轧辊原因耽误生产,在实际生产应用过程中会利用涡流探伤、超声探伤等进行裂纹检测,从而保证高速钢轧辊的正常使用,同时还会对高速钢轧辊每次下机后的表面状态进行检测,来判断轧辊的工作状态和后续使用情况。

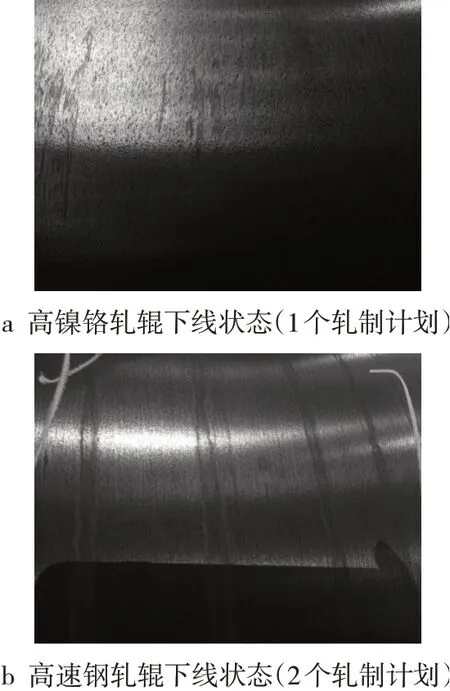

通过对比不同轧制计划完成后高镍铬轧辊与高速钢轧辊表面状态,见图3。可以发现在高速钢轧辊服役后,轧辊表面平滑,氧化膜完整,而高镍铬轧辊辊面粗糙,有局部剥落的隐患,判定高速钢轧辊使用情况良好。

图3 高镍铬轧辊与高速钢轧辊下线状态对比

3.2 轧辊下机温度测量

因高速钢导热系数较低,使用过程轧辊冷却很重要,当冷却水量过小,生成的氧化膜过厚,轧辊过脆且表面易发生剥落;当冷却水水量过大,生产的氧化膜太薄,轧辊在使用过程中易粗糙,以上两种情况均不能保证钢带表面质量。于是,对高速钢轧辊下线后的表面温度进行检测[3]。

轧辊下线后,从传动侧到操作侧每隔200 mm取1个点,隔20、30 min各测量轧辊温度1次,具体测量结果见表4。由表4可知,下线后高速钢轧辊的中部表面温度约60~70℃,比普通轧辊表面温度高约5~10℃,且随着冷却时间增长,中间与两端的温差越来越小,这主要是由于高速钢导热系数低,在冷却过程中散热慢,同时高速钢轧辊一部分表层热量传递到了轧辊芯部导致的[4]。

表4 轧辊下线辊温测量结果℃

3.3 高速钢轧辊对轧制力的影响

高速钢轧辊含有较高的碳元素,其耐磨性随着碳含量的增加而增加,相对于高镍铬轧辊,高速钢轧辊与轧件之间的摩擦系数增大,轧制力增加[5]。

对采用高速钢轧辊和高镍铬轧辊分别轧制冷轧料和06Cr13两种材料时的轧制力进行统计分析,结果如表5、6所示。使用高速钢轧辊时,两种材料在相同条件下的轧制压力分别增大了12.03%、19.62%。

表5 冷轧料4.0×1 250轧制力对比t

表6 06Cr13钢种3.5×1 520轧制力对比t

3.4 轧辊消耗

热轧生产中,普通高镍铬轧辊在我厂炉卷机架的消耗为0.4 kg/t。经过一系列的改进措施,高速钢轧辊表面形成良好的氧化膜且具有良好耐磨性,对高速钢轧辊在炉卷+连轧生产线服役周期内消耗和产量进行统计,如表7所示。

表7 高速钢轧辊消耗情况统计

通过分析可知,高速钢轧辊平均辊耗为0.000 81 mm/t,按高速钢轧辊单位重量147 kg/mm计算,吨钢消耗0.12 kg/t。

3.5 钢带表面质量改善

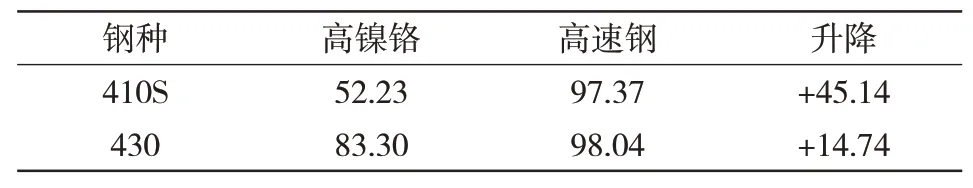

跟踪利用高速钢轧辊生产的400系不锈钢表面质量,鉴于高速钢轧辊形成的良好氧化膜和耐磨性,在轧制过程中辊面保持光滑平整,钢带表面质量明显改善,高速钢轧辊应用前后410S和430不锈钢表面粗糙度≤3.5 μm达标率情况如表8所示。

表8 高表面质量(粗糙度≤3.5 μm达标率)对比数据%

通过项目的实施,跟踪酸洗后400系不锈钢表面质量,粗糙度≤3.5 μm达标率明显提高,钢带表面质量提升。

4 结语

(1)通过改进轧辊冷却喷嘴型号、喷嘴布置,控制轧辊辊面均匀冷却,下线温度70℃以下,轧辊表面形成良好的氧化膜,合理设计轧制生产计划,制定合理换辊周期,减少换辊次数,提高生产效率、改善钢带表面质量,降低生产成本。

(2)设计上机辊型按CVC辊型和合适窜辊策略,克服高速钢轧辊脆性、表面热裂纹、轧辊在线冷却温度控制等问题,降低轧辊磨损造成的边部高点及边部减薄等问题。

(3)优化高速钢轧辊的初始凸度进行,按照比高镍铬轧辊大50~80 μm进行控制,补偿高速钢轧辊热膨胀产生的热凸度,结合炉卷轧机的特点,轧辊表面的硬度控制在81±3 HS,防止轧辊表面剥落,改善钢带表面质量。

(4)高速钢轧辊在泰钢炉卷上的应用与研究,达到了减少换辊次数、降低辊耗、提高生产率、改善钢带表面质量、降低生产成本的目的,对高速钢轧辊在下游机架的使用有着积极的推进意义。