聚乙烯树脂制备铝箔覆面胶合板

2023-01-12刘晓辉

刘晓辉

(福建省林业科学研究院、福建省森林培育与林产品加工利用重点实验室,福建 福州 350012)

铝箔覆面胶合板是以普通胶合板为基材,铝箔为覆面材料制作的一种铝木复合板材,铝箔覆面胶合板保留了木质胶合板的主要特性,因表面覆盖的铝箔可以隔绝水气,且铝箔材料不可燃,使其具有较好的防潮防腐性能和一定的阻燃性能[1],可用于公共场所、地下室等室内装修工程中对防潮、防火有要求的场合。目前用于铝材和木材黏结的胶黏剂主要有:①溶剂型类,包括酚醛树脂、环氧树脂类等;②热熔胶类,如乙烯醋酸乙烯共聚物(EVA)型、聚酰胺类、聚酯类以及聚氨酯类等[2]。聚乙烯树脂是一种无毒、无味的热塑性树脂,其与金属具有很好的相容性,能与金属形成较强的黏结;普通的聚乙烯树脂与木单板相容性一般,但经接枝改性[3],或在木单板上轧孔[4],能明显地增加与木单板的黏结强度,该技术已应用于热塑性树脂胶合板的生产[5];相比于上述常用的铝木胶黏剂,聚乙烯树脂具有环保(无甲醛、无溶剂挥发)、易于储存、保质期长、以及用量少等优点。据此本文将聚乙烯树脂薄膜作为胶黏剂用于铝箔覆面胶合板制备,研究热压温度、热压时间、热压压力、基材含水率及树脂用量等主要工艺参数对铝箔与基材黏结性能的影响,以期为聚乙烯树脂作为胶黏剂在铝箔覆面人造板上的应用提供参考。

1 材料与方法

1.1 试验材料

铝箔:市购,厚度0.08 mm;聚乙烯树脂薄膜:厚度0.04 mm,面密度:38.8 g·m-2,软化点约125 ℃,经接枝改性处理,由福州翰扬环保科技有限公司制作;胶合板基材:尺寸:400 mm×400 mm,厚度9 mm,由福建清芯木业提供。

1.2 试验设备

KS/100H热压机(东莞市科盛实业有限公司);ASG-X 10KN材料试验机(岛津);DHG-9070A恒温烘箱(上海精宏实验设备有限公司);TM902C测温仪(K型感温探头)。

1.3 铝箔覆面胶合板制备工艺

铝箔覆面可采取2种制作工艺,一种是采用先热压后冷压工艺,即先通过热压将聚乙烯树脂加热至熔融状态,然后在一定压力下使熔融树脂冷却固化将铝箔和胶合板基材黏结在一起,该工艺对胶合板基材含水率要求低,铝箔胶接性能稳定,不易出现鼓泡、分层等缺陷,但需使用可冷热循环的压机,能耗高、效率低;另一种是采用一次热压工艺,即先通过热压将聚乙烯树脂加热至熔融状态,热压结束后,熔融树脂在无压力下自然冷却固化将铝箔和胶合板基材黏结在一起,该工艺使用现有的饰面热压机即可进行生产制作,便于推广应用,因此本文采用一次热压工艺,工艺流程见图1。

图1 铝箔覆面胶合板工艺流程

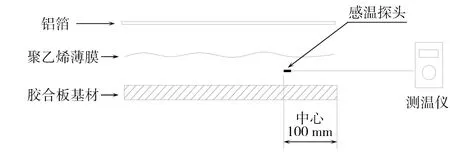

1.4 树脂层温度测定

在组坯时,将K型感温探头固定在聚乙烯薄膜与胶合板基材之间并与测温仪相连,通过测温仪获得温度数据,详见图2。

图2 测温组坯断面示意图

1.5 不同含水率胶合板基材的制备

将胶合板基材完全浸泡在水中一段时间,获得较高含水率的胶合板基材,放置在通风环境中晾干至表面无明显的潮湿感,然后将其放入塑料袋中密封保存;试验时将胶合板取出,放入温度为80 ℃的烘箱中,通过控制胶合板在烘箱中的干燥时间,来获得一组不同含水率梯度的胶合板基材;试验时,截取部分基材测量实际含水率。

1.6 性能测定

通过铝箔耐剥离力评定铝箔与胶合板基材黏结性能,检测方法依据GB/T 17657—2013人造板及饰面人造板理化性能试验方法[6]中“耐剥离力测定”的规定,试件数6个,结果取平均值。

2 结果与分析

2.1 热压温度

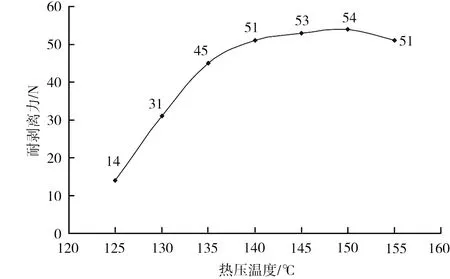

固定参数为:热压压力0.6 MPa,单层聚乙烯薄膜;同批次胶合板基材,含水率约12%。热压机热压温度与试验设定温度相同,当测温探头测得的聚乙烯树脂胶层温度达到设定温度时结束试验;不同热压温度对铝箔耐剥离力的影响见图3。

图3 热压温度对铝箔耐剥离力的影响

从图3可知,当热压温度在125~140 ℃时,随着热压温度的升高,铝箔剥离力明显提高;当热压温度继续升高至140 ℃以上,铝箔耐剥离力提高趋于平缓;温度升至155 ℃时,耐剥离力有下降趋势。根据上述现象分析,当热压温度较低时,如125 ℃时,温度刚达到聚乙烯树脂的软化点,此时熔融树脂的黏度较大,流动性和渗透性都较差,不能很好地与铝箔、木单板形成充分接触,因此耐剥离力较低;随着温度提高,聚乙烯树脂黏度也逐渐降低,流动和渗透性增加,所以铝箔剥离力明显增大;当热压温度到达140 ℃以后,熔融的聚乙烯树脂在所设定的热压压力下,已经可以充分流平和渗透,此时铝箔耐剥离力达到高值,再继续提高热压温度,数值增加不明显;当热压温度达到155 ℃后,由于温度较高时,熔融的聚乙烯树脂需要一定的时间才能降温至软化点下,且由于高温熔融树脂的黏度小,铝箔与胶合板基材之间的黏结并不牢固,此时受到铝箔、基材2种材料遇冷收缩不一致、以及内部水蒸气外排等因素的影响就会破坏原有的结合状态,导致铝箔耐剥离力下降甚至出现鼓泡现象,温度越高,需要更长的时间冷却到树脂软化点之下,受外力影响的几率也越大。因此,采用聚乙烯树脂等热塑性树脂进行铝箔覆面时,有个较佳的热压温度,在此温度下,熔融树脂可以与铝箔及基材充分接触,并具有一定的黏结力将铝箔和基材结合在一起;当停止热压后,又能在较短的时间内冷却至软化点之下。在本文条件下,较佳的热压温度为140 ℃左右,高于树脂软化点15 ℃左右。

2.2 热压压力

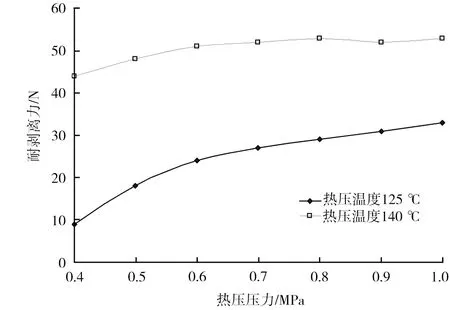

固定参数为:单层聚乙烯薄膜,胶合板基材含水率约12%,当聚乙烯膜层温度达到预定温度时结束。设置140 ℃(较佳热压温度)和125 ℃(树脂软化点温度)2种热压温度,采用不同热压压力时的铝箔耐剥离力,结果见图4。

从图4可知,当热压温度为140 ℃时,热压压力对耐剥离力的影响较小,在较小的热压压力下,铝箔耐剥离力已可达到较高值;继续提高热压压力,耐剥离力增加不明显。当热压温度为125 ℃时,当热压压力较小时,则铝箔耐剥离力也较低;提高热压压力,可以明显提高铝箔的耐剥离力。这是因为热压温度低时,熔融的聚乙烯树脂黏度大,流动性较差,则需要较大的压力,才能使熔融树脂流平与铝箔和基材形成较好的接触;而热压温度较高时,熔融状态聚乙烯树脂的黏度较低,流动性好,无需太大的压力即可使熔融树脂流平。因此采用热塑性树脂进行铝箔覆面时,热压压力与热压温度有关,热压温度较低时,则需提高压力,才能保证一定的耐剥离性能;热压温度越高,所需热压压力越小。本试验条件下,当热压温度为140 ℃时,热压压力设置在0.6 MPa左右,即可获得较高的铝箔耐剥离力。

图4 热压压力对耐剥离力的影响

2.3 热压时间

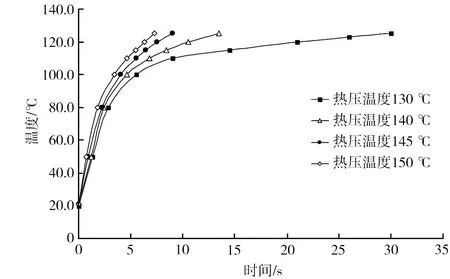

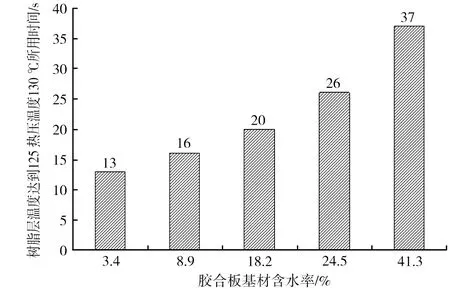

采用热塑性聚乙烯树脂进行铝箔覆面的机理是将聚乙烯树脂加热至熔融状态,在一定压力下使其与铝箔和基材形成接触,冷却固化后将铝箔和基材黏合在一起;相比于溶剂型胶黏剂,无需考虑固化时间或溶剂挥发时间,所需热压时间是根据聚乙烯树脂加热至终点温度所需时间来确定的,其与聚乙烯树脂层的升温速率有关。据研究[7]采用聚乙烯树脂作为胶黏剂制作胶合板时,热压温度和板坯含水率对树脂胶层的升温速率影响显著。因此,本文在固定参数为:热压压力0.6 MPa条件下,研究单层聚乙烯薄膜在不同热压温度下,聚乙烯树脂层温度变化与时间的关系见图5;以及热压温度为140 ℃下,使用不同的含水率基材,聚乙烯树脂层升温至树脂软化点125 ℃所需时间见图6。

图5 不同热压温度下树脂层温度变化与时间的关系

图6 不同含水率基材树脂层达到125 ℃所用时间

根据图5可知,热压温度越高,达到终点温度所需的时间明显减少。聚乙烯树脂层温度从室温升至125 ℃所需的时间,当热压温度为130 ℃时,用时约32 s;热压温度为140 ℃时,用时约15 s;热压温度为150 ℃时,用时仅8 s左右。因此,在制作中采用较高的热压温度,可快速达到设定温度,有利于提高生产效率;从相对用时上看,由于铝箔优良的热传导性,聚乙烯树脂层温度上升迅速,即使是试验中热压温度较低的130 ℃,其用时也只有32 s,所需热压时间较短。

从图6可知,随着基材含水率增大,升温用时增加,但所增加的时间与基材含水率增加的幅度相比并不明显。当基材含水率为3.2%时,用时13 s;含水率为18.2%时,用时20 s左右;即使是基材含水率大幅度增加到43.2%时,也仅用时37 s。这可能是铝箔覆面时聚乙烯树脂层的升温主要受到胶合板基材表层水分的影响,而基材中的大部分水分没有直接影响到表层。从图4的升温曲线也可以看出,在各热压温度下,树脂层温度达到100 ℃时是继续升温的,没有明显的因水分气化而形成的恒温阶段。说明基材表层水分对升温影响较小,与热压温度的影响类似。由于升温迅速用时短,导致从绝对用时上看差别不大。因此,可以认为基材的含水率对热压时间的影响并不明显。

根据上述试验结果可知,利用聚乙烯树脂进行铝材覆面所需的热压时间较少,在不同热压温度、基材含水率下,都不超过1 min。远低于使用传统的溶剂型胶黏剂环氧树脂[8]、PVAc改性酚醛树脂[8]制作铝箔覆面人造板所需的热压时间(9~15 min)。

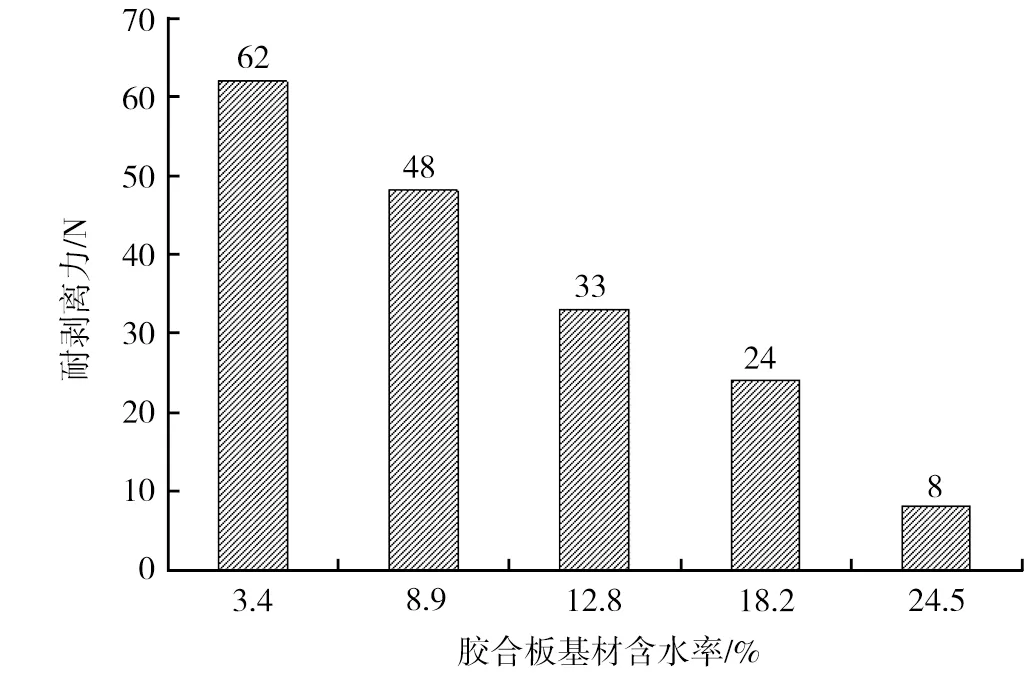

2.4 基材含水率

使用相同工艺条件,热压温度140 ℃,热压时间1 min,热压压力0.6 MPa,单层聚乙烯薄膜,在预先制备出的不同含水率胶合板基材上进行铝箔覆面,制作出的试样的铝箔耐剥离强度见图7。

图7 基材含水率对铝箔耐剥离力的影响

从图7可知,基材含水率对铝箔耐剥离力影响显著,随着基材含水率的提高,铝箔剥离力降低明显。从试验过程上看,当基材含水率为12.8%时,制作的试样就开始出现局部鼓泡现象;含水率继续增大,鼓泡的数量和面积也明显增加。根据上述结果和现象分析,其原因可能是由于热压停止时,热塑性的聚乙烯树脂还处于熔融状态,与其它热固性胶黏剂会形成牢固胶联不同,此时铝箔与胶合板基材之间的黏结力较小,受到少量的水蒸气冲击就会破坏原有的结合状态,导致铝箔耐剥离力下降;当水蒸气外泄冲击力超过铝箔与基材的黏结力时就出现鼓泡现象。因此,使用聚乙烯树脂进行铝箔覆面时,基材含水率需控制到较低值;或者在热压工艺上采取多段热压工艺,通过分段降压尽可能将水气预先排出。根据图7,当胶合板基材含水率低于8.9%以后,铝箔耐剥离力可以达到相关产品标准的要求。

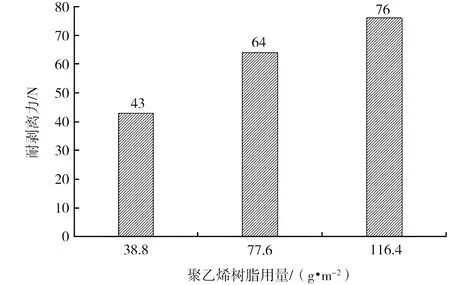

2.5 聚乙烯树脂用量

单层聚乙烯树脂薄膜面密度为38.8 g·m-2,进行铝箔覆面时,分别铺装1层、2层、3层聚乙烯树脂薄膜,则聚乙烯树脂用量分别为38.8、77.6、116.4 g·m-2,在热压温度140 ℃,热压时间1 min,热压压力0.6 MPa,聚乙烯树脂用量与耐剥离力关系见图8。

图8 聚乙烯树脂用量与耐剥离力的关系

从图8可知,在试验条件下,铝箔耐剥离力随着聚乙烯树脂用量的增加而增大,说明使用单层厚度为0.04 mm的聚乙烯树脂薄膜,其用量属于相对较少;增加树脂用量后,较多的树脂有利于在铝箔表面形成连续、无空隙的树脂层,同时有利于增加树脂渗透到木单板的深度和形成胶钉的能力,使得铝箔与木材单板间的交联性能明显提高。与树脂用量为38.8 g·m-2时的铝箔耐剥离力相比,树脂用量为77.6 g·m-2时,铝箔耐剥离力提高了近50%;树脂用量为116.4 g·m-2时,铝箔耐剥离力提高近80%。但树脂用量增加也增加了成本,在实际应用中,应根据性能要求,确定树脂的用量,再制作相应厚度的聚乙烯树脂薄膜,使得性价比最高,根据LY/T 1279—2008聚氯乙烯薄膜饰面人造板[9]规定的耐剥离力最小值≥40 N、平均值≥45 N的要求,聚乙烯树脂用量为77.6 g·m-2时,性能已超过标准要求;聚乙烯树脂用量为38.8 g·m-2时,已基本接近标准要求。因此,从性价比上考虑,本文选择树脂用量为38.8 g·m-2。

2.6 较佳工艺参数验证

根据上述各主要工艺参数研究的结果,确定较佳的工艺条件为:热压温度140 ℃,热压时间1 min,热压压力0.6 MPa,树脂用量38.8 g·m-2(使用单层聚乙烯树脂薄膜),基材烘干至含水率8%左右。采用此工艺条件制备铝箔贴面胶合板,经检测,制备的铝箔贴面胶合板的表面胶合强度平均值1.18 MPa,达到LY/T 1983—2011铜箔、铝箔饰面人造板[10]所规定的表面胶合强度≥1.0 MPa的要求;表面耐剥离力最小值41 N,平均值48 N,达到LY/T 1279—2008聚氯乙烯薄膜饰面人造板[9]所规定的耐剥离力最小值≥40 N、平均值≥45 N的要求。验证结果说明通过本试验确定的较佳工艺,铝箔与胶合板基材间的黏结强度即可满足相关要求。

3 结论与讨论

1)使用聚乙烯树脂作为胶黏剂进行铝箔覆面时,在工艺参数为:热压温度140 ℃,热压时间1 min,热压压力0.6MPa,树脂用量38.8 g·m-2时,铝箔与胶合板基材间的黏结强度可以满足相关的产品质量要求。

2)使用聚乙烯树脂作为胶黏剂进行铝箔覆面时,聚乙烯树脂用量为38.8 g·m-2;而使用环氧树脂进行铝箔覆面时,其用量为490~630 g·m-2[11];使用酚醛树脂和聚乙酸乙烯酯混合乳液时,其用量为200 g·m-2[12]。目前聚乙烯树脂的单价低于环氧树脂、聚乙酸乙烯酯,略高于酚醛树脂,由于聚乙烯树脂用量较少,实际用胶成本低于酚醛树脂、环氧树脂等溶剂型胶黏剂;且所需的热压时间短,生产效率高,聚乙烯树脂作为铝箔覆面用胶黏剂具有较好的成本优势。

3)使用热塑性树脂进行铝箔覆面时,铝箔与基材的胶接质量受基材含水率的影响较大,基材含水率较大时会明显降低铝箔与基材的胶黏强度,易出现鼓泡和皱褶现象,因此在制作过程中,需注意基材含水率的控制,或在生产工艺上采取相关措施,降低热压结束时水蒸气的影响。