基于AB-1756的FPSO软钢臂系泊润滑控制系统升级改造

2023-01-12汪开拓张蒙王栋姚飞岳帅志

汪开拓,张蒙,王栋,姚飞,岳帅志

(中海石油(中国)有限公司蓬勃作业公司,天津 300000)

随着海洋石油事业的蓬勃发展[1],原油产量逐年递增,保证原油生产处理流程的稳定是保证油田稳产、增产的关键所在[2]。软钢臂系泊系统是整个油田原油处理流程的起点。它将RUP(Riser Utility Plateform,立管公用平台)汇集而来的原油输送到FPSO 的流程处理单元进行处理,同时将FPSO 处理的生产水输送到RUP 加压,进而分配给注水井进行返注。

1 软钢臂系泊润滑控制系统简介

1.1 FPSO 简介

FPSO 全称为Floating Production Storage and Offloading System,即为浮式生产储卸油轮[3],负责对由软钢臂系泊系统汇集而来的各个井口平台的原油进行基本处理和储存,并外输。

1.2 软钢臂系泊系统简介

软钢臂系泊系统(Soft Yoke Mooring System),简称“单点”。安装在FPSO 的前部,它能使FPSO做360°旋转,它的主要作用是将FPSO 定位于预定海域,同时,使FPSO 具有风向标的效应,在各种风浪作用下FPSO 总趋向受力为最小的方向,从而保证FPSO 在海上能长期连续工作。

软钢臂系泊系统由系泊塔(Mooring Tower)、钟摆(Pendulums)以及刚臂(Yokes)三部分组成(图1)。系泊塔由旋转部分和固定部分组成,起着输送井流物、化学药剂、电力、通信等功能。钟摆主要是连接系泊塔和刚臂。刚臂位于船体之上,是船体和系泊塔的连接处和受力端。

图1 系泊系统回转层结构Fig.1 Slewing Layer Structure of Mooring Systems

1.3 软钢臂系泊润滑控制系统简介

润滑系统可以定时定量地对单点需要润滑的部位进行强制润滑。主要由控制系统、气动泵、安全阀、换向阀、分配阀及主管线末端的压力开关等组成。

润滑系统分为两组,一组为主轴承[4]和回转层(Swivel Stacks)提供润滑,另一组为钟摆的万向节和刚臂径向、轴向轴承组提供润滑。轴承内多余的润滑脂通过排放口泄放掉,以及带走轴承内的磨屑。

2 现存问题分析

2.1 现存问题

软钢臂系泊润滑自动化控制系统基于美国罗克韦尔(AB)公司PLC[5]技术平台,它是20年前的产品,年代久远,技术落后,功能差,可靠性低,主要存在问题如下:

(1)软钢臂系泊润滑系统经常死机,导致长时间注脂量不足,影响旋转时动作的顺畅性,造成密封与结构磨损,降低滑环密封与结构强度。人员巡检耗时长,中控上位机只有一个软钢臂系泊润滑自动化控制系统报警通讯点,没有实时系统状态显示,导致润滑系统要一直有专人每天巡检。

(2)现场操作盘只有两路报警灯:液位和气路低报灯和系统运行灯,不能准确指示系统运行的状态,无法显示系统全部异常状态,可能导致小的隐患无法及时处理。

(3)润滑管线末端的压力开关只能设定报警值,不能实时准确地反映管线内部的压力,润滑脂注入太多会造成浪费,润滑脂注入量不足又会造成设备损坏。

2.2 原因分析

(1)单点润滑系统,现场只有一个小巧型AB 1760-L18NWA-EX PLC(Programmable Logic Controller,可编程逻辑控制器),是20年前的产品,功能差,可靠性低。只有12 路数字量输入(DI),6 路数字量输出(DO),没有通讯功能,无法跟中控上位机进行实时数据交换。

(2)单点润滑系统,现场的控制盘只有启停开关,气泵选择按钮和相应的报警灯。只能通过报警灯指示故障状态,缺少画面显示,无法做到实时显示和更多报警及故障的显示。

(3)因为AB1760-L18NWA-EXPLC 只有数字量输入、输出,所以单点润滑系统润滑管线末端只有压力开关,没有压力变送器,不能实时准确地反映管线内部的压力。

3 系统升级目标

为了利用和移植单点润滑装备自控软件,新软钢臂系泊润滑控制系统依然沿用美国AB 公司PLC 技术平台。系统升级目标如下:

(1)全自动化控制

延续全自动注入润滑脂的控制策略[6],实现全过程无人为干预注脂,新软钢臂系泊润滑控制系统要充分体现并保证自动化、智能化。油田现场广泛使用的控制系统有较高的可靠性,其稳定性得到了现场的有效验证。并且现场有控制系统开发移植的经验,用于单点润滑控制系统有较大的优势和实现的可能性。

(2)远程与本地双监测

增加现场PLC 和DeltaV DCS[7](Distributed Control System,集散控制系统)的数据通讯,并在中控上位机上绘制润滑系统的画面,操作人员在中控可以实时监测系统状态。

现场可增加就地显示面板,两者结合,使现场巡检人员和远程监控人员都能很容易、直观地获得反应系统运行状态的指标以及报警信息,方便理解并进行合理判断;当系统发生故障时,便于人员介入维修。

(3)控制程序的操作便于执行

升级后的单点润滑系统的PLC 要能匹配本设施常用的已获授权的上位机连接软件,这样便于后期控制策略程序的下装、查看和修改。

(4)量化控制

升级后的单点润滑系统要改变原系统独立封闭运行的状况,将原系统上的压力开关,升级为具有精确显示的智能变送器等监测仪表,精细控制注脂量,量化监测指标。

压力变送器在生产流程中广泛使用,现场维修人员精通变送器安装、参数设定[7]和故障处理。

现场控制柜内原有线路可以继续利用。原设计的压力开关改为变送器后,电缆可以延用,不用重新进行线路敷设。增加压力变送器2 选2[8]表决逻辑,可以有效避免因单个变送器故障造成的系统报警。

4 升级方案

本升级项目采用的AB1756 系列PLC 是罗克韦尔Control Logix 系列最新一代高端控制器,是其集成架构中最为重要的一个成员。使用AB 品牌Panel View 系列的显示面板,面板通过网线,即可实现跟PLC 的数据通讯,通过制图软件绘制流程画面,实现本地监控。通过PROSOFT 卡实现跟DeltaV DCS 数据交换,将压力开关升级为罗斯蒙特压力变送器,通过AI 卡接入PLC 实现测量。

升级过程中需增加ABPLC 电源模块、CPU、DI 卡、DO 卡、AI 卡、通讯卡、罗斯蒙特压力变送器。利用原有线路和控制柜进行现场调试及硬件安装。

4.1 AB PLC 卡件选型

(1)DI 卡

DI 卡就是接收开关量数字输入信号(即通断信号)的板卡,类似PLC 中的开关量输入DI 模块,D(Digitization)代表数字化/数字量(通或高电平为数字1 信号、断或低电平为数字0 信号),I(Input)代表输入。为了实现现场卡件的稳定运行,以及保证现场设备的良好状态,并同时兼顾适用与经济的原则,选用1756-IB16 系列DI 卡能够满足使用需求,且成本较低。

(2)DO 卡

DO 卡是开关量数字输出信号(即通断信号)的板卡,D 代表数字化/数字量(通或高电平为数字1 信号、断或低电平为数字0 信号),O(Output)代表输出。根据实际需要点数,选用1756-OB16系列DO 卡能够满足需求,且成本较低,确定为现场选择卡件。

(3)AI 卡

AI 卡就是模拟量输入信号(即模拟信号)的板卡,A(Analog quantity)代表模拟量(现场变送器输出的4~20mA 对应量程的0~100%),I(Input)代表输入。根据现场实际使用情况,选用1756-IF8 系列AI 卡能够满足需求,且成本较低,确定为现场选择卡件。

4.2 逻辑与组态

用Control Logix 5000 组态软件即可对PLC 进行组态、下装。设备投用前,可使用软件中的Simulation 功能,对逻辑进行测试。可通过Factory View Studio 软件,根据流程图绘制画面,并增加对应报警信息。

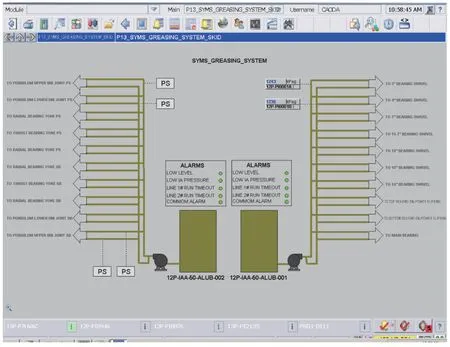

将原小型PLC 的报警信号线接入PROSOFT卡,通过RS485 通讯[9]协议,即可实现PLC 和DCS 之间的数据通讯,实现现场的实时状态显示(图2)。在DeltaV 上位机,通过DeltaV Explore组态软件,进行逻辑编程。并且DeltaV 上位机自带Operator Run(Configure)软件,可使用该软件绘制流程画面,并组态加入连续历史数据曲线[10],跟踪查看数据趋势和报警信息。

图2 中控上位机监视画面Fig.2 Monitoring screen of center control room computer

5 结论

该FPSO 单点润滑控制系统升级改造的成功实施,提高了单点润滑系统的可靠性,维持了单点工作的稳定性,增加了中控上位机对单点润滑系统的实时监控功能,对于提高流程稳定性具有一定的价值,对其他类似的FPSO 单点润滑控制系统的升级改造具有借鉴意义。