正交试验法优化超轻LA141镁锂合金表面植酸处理工艺研究

2023-01-12黄青娜

刘 刚,方 诚,朱 磊,黄青娜,解 芳

(1.南阳理工学院智能制造学院,河南南阳 473004;2.河南工业职业技术学院机械工程学院,河南南阳 473000)

镁锂合金作为目前应用中“最轻的金属结构材料”,具有密度小、高比刚度和比强度,同时拥有良好的导电导热性能、机械加工性能和优异的电磁屏蔽性能等特点[1-2],被广泛应用于航空航天、军工、汽车、医疗、电子等各种领域[3-8]。镁锂合金作为一种具有良好应用前景的理想轻质结构材料,受到学者的广泛关注[9-15]。但是由于其化学活性高、易被腐蚀,严重限制了其在各领域中的应用[16-18]。

镁合金表面生成一层化学转化膜是提高镁合金耐腐蚀性能的有效措施[19]。传统镁合金表面化学转化处理工艺中最为成熟和常用的是铬酸盐转化处理,该工艺操作和设备简单。但是铬酸盐转化处理液中含有有毒的六价铬,不仅危害人类健康而且污染环境[20]。为了改变这种状况,研究人员正致力于开发无铬化学转化技术。植酸(化学名称为环己六醇六磷酸酯)是从植物种子中提取的一种环保绿色、无毒、有机磷类物质,可与金属离子发生络合反应,在合金基体表层形成致密的膜层,可以有效阻止腐蚀介质与基体接触,改善合金的防腐蚀性能[21-22]。因此,镁锂合金表面植酸处理是化学转化处理中一种有效且较为理想的防腐制备方法。崔秀芳等[23]以AZ91D镁合金为实验试样,在AZ91D镁合金表面制备植酸转化膜,研究植酸处理溶液的pH值对镁合金植酸化学转化膜生长速率和耐蚀性能的影响,最佳成膜工艺参数是处理温度为20 ℃,植酸浓度为5 g/L,处理时间为15 min,pH值为8,此时转化膜的生长速率最快,致密度、完整度和耐蚀性均为最佳。CUI等[24]探究植酸质量浓度对转化膜的影响,发现植酸质量浓度为5 g/L时生成的转化膜具有良好的耐腐蚀性能。郑润芬等[25]以AZ91D镁合金为实验试样,在其表面进行植酸转化处理,得到了致密且有网状裂纹的膜层,形成植酸盐覆盖在基体表面,金属基体耐蚀性得到提高。邓磊等[26]以双相Mg-8%(质量分数,下同)Li铸态合金为实验试样,在不同植酸质量浓度的2种转化液中分别制备了植酸转化膜,通过对比电化学实验、析氢实验和腐蚀形貌,得出合金在植酸质量浓度为30 g/L的转化条件下所形成转化膜的腐蚀防护能力较优。目前,国内外关于植酸处理对镁合金腐蚀性能的影响以及转化膜的制备研究较为广泛,但针对LA141镁锂合金植酸表面处理的工艺参数优化研究较少。

本文通过正交试验获得最优的LA141镁锂合金植酸表面处理工艺参数,为LA141镁锂合金防腐提供工艺参考,进一步扩大LA141镁锂合金在工业领域中的应用范围。

1 材料和方法

1.1 实验材料

选用厚度为3 mm的商用LA141镁锂合金板材(成分如表1所示)为实验试样,通过线切割加工将其切割成10 mm×10 mm的试样若干。

表1 LA141镁锂合金的成分Tab.1 Chemical composition of LA141 magnesium-lithium alloy

1.2 实验方法

试样预处理:先将切割好的LA141镁锂合金表面氧化物用金相砂纸打磨清理,然后用丙酮超声清洗5 min进行脱脂处理,随后在55 ℃的10 g/L NaOH+10 g/L Na2CO3混合溶液中碱洗5 min,无水乙醇清洗吹干后再将试样放入25 ℃的15 g/L H3PO4+15 g/L Na3PO4溶液中酸洗30 s,然后用去离子水清洗吹干后待用。

将植酸和去离子水配置不同植酸浓度的植酸处理溶液,再加入三乙醇胺调节植酸处理液pH值,预处理后的试样采用浸渍法进行植酸化学转化膜处理,表面植酸处理后的样品采用型号为FEI Quanta 650 FEG的电子扫描显微镜观察不同植酸处理参数下的化学转化膜形貌,再采用NOVO2电化学工作站进行电化学测试,以铂片作为辅助电极,饱和甘汞电极(SCE)作为参比电极,待测试样LA141镁锂合金为工作电极,测试试验样品在3.5% NaCl 溶液中的极化曲线,测试扫描速度为0.5 mV/s,扫描时间为600 s,电位扫描范围为-1.85~-1.35 V(vs.SCE)。

1.3 正交试验设计

通过单因素实验可知,植酸浓度、转化时间和pH值对LA141镁锂合金植酸转化膜自腐蚀电流密度的影响较为显著。

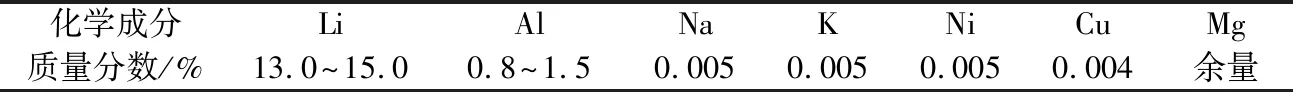

表2 各因素及水平取值Tab.2 Values for various factors and levels

因此选取植酸浓度(A)、转化时间(B)和pH值(C)作为正交试验因子的3个因素,各因素选取3个水平,各因素的3水平依次为植酸质量浓度15,20,25 g/L;转化时间5,10,15 min;pH值4,6,8。以自腐蚀电流密度值作为实验评价指标,选用L9(33)进行正交试验,各因素及水平取值见表2。

2 结果与讨论

2.1 正交试验结果

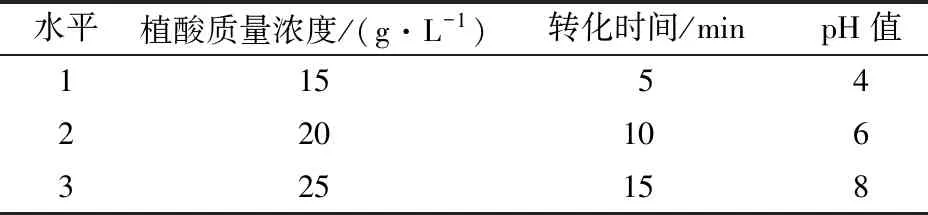

图1为不同工艺参数下LA141镁锂合金植酸处理后试样的极化曲线,表3为正交试验工艺参数和自腐蚀电流密度结果。自腐蚀电流密度值越小,表明材料的耐腐蚀性能越好。由表3可知,5号试样的自腐蚀电流密度值最小,生成的植酸化学转化膜耐腐蚀性能最好,对基体的保护效果最佳。

图1 不同工艺参数下LA141镁锂合金的极化曲线Fig.1 Polarization curve of LA141 magnesium-lithium alloy at different process parameters

表3 正交试验结果Tab.3 Orthogonal experimental results

2.2 极差分析

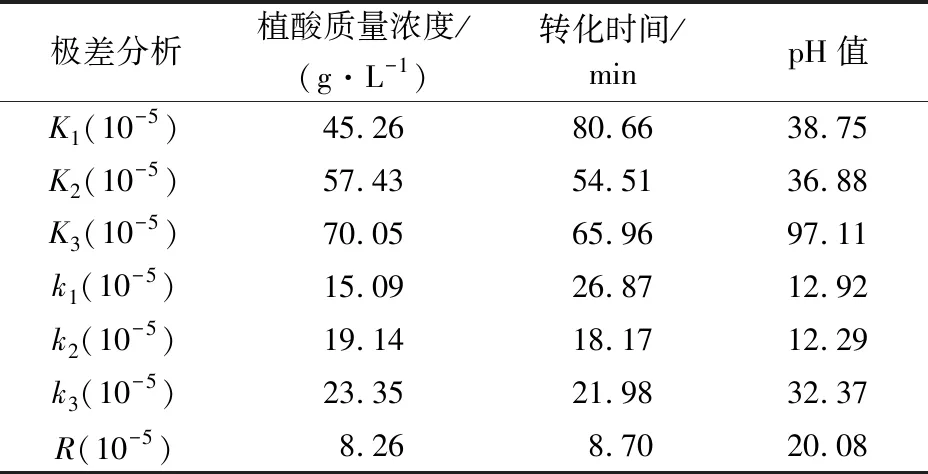

表4 评价指标自腐蚀电流密度值极差分析结果Tab.4 Analysis results of corrosion current density value of evaluation index

植酸化学转化法正交试验所求得的自腐蚀电流密度值极差分析结果见表4。表4中数据为各水平因素对应的自腐蚀电流密度值,K1,K2,K3分别代表水平因素1、水平因素2、水平因素3的自腐蚀电流密度值,k1,k2,k3分别代表处理溶液植酸质量浓度、转化时间、pH值3个水平因素自腐蚀电流密度的平均值。由表4可知,植酸质量浓度、转化时间、pH值极差R分别为8.26,8.70,20.08,极差R越大,说明该因素的影响程度就越大,因此转化液的pH值对自腐蚀电流密度值影响程度最大,其次是转化时间,最后是植酸质量浓度。

直接对比9组实验测得的自腐蚀电流密度值大小,可以看出最佳实验条件为A2B3C2,实验中涉及3个水平因素,可产生27个实验条件,由于正交表的正交性,这9个条件均匀地分散在这27个实验条件中,它们有很强的代表性,所以从表3中可以看出自腐蚀电流密度值最小的工艺参数为A2B3C2,在全部27个实验条件中的效果是最佳的。因此,将此方案的工艺参数再进行3组单一因素变量实验,确定其中的最佳工艺参数对应的自腐蚀电流密度值,与正交试验中的最佳工艺参数对应的自腐蚀电流密度值进行对比,最终确定植酸转化膜最佳成膜工艺参数。

2.3 单一因素变量实验

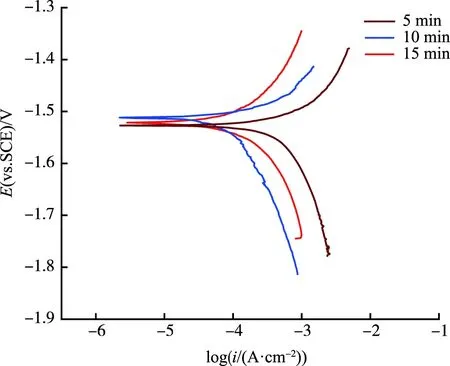

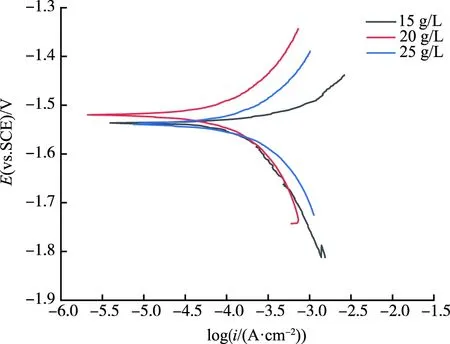

图2、图3和图4分别为不同pH值、不同转化时间和不同植酸质量浓度的3组单一变量实验对应的极化曲线。表5为不同pH值、不同转化时间和不同植酸质量浓度的3组变量实验工艺参数和电化学拟合参数结果。

图2 不同pH值处理的LA141镁锂合金极化曲线Fig.2 Polarization curve of LA141 magnesium-lithium alloy treated at different pH values

图3 不同转化时间处理下LA141镁锂合金的极化曲线Fig.3 Polarization curve of the LA141 magnesium-lithium alloy treated at different conversion times

图4 不同植酸质量浓度处理的LA141镁锂合金极化曲线Fig.4 Polarization curve of LA141 magnesium-lithium alloy treated with different phyic acid concentrations

表5 不同工艺参数植酸处理下LA141镁锂合金的电化学拟合参数Tab.5 Electrochemical fitting parameters of LA141 magnesium-lithium alloy treated with phytic acid under different process parameters

由图2和表5中不同pH值对LA141镁锂合金植酸表面处理试样的极化曲线和自腐蚀电流密度值大小可以看出,随着pH值的不断增大,自腐蚀电流密度值先减小再增大;由图3和表5中不同转化时间对LA141镁锂合金植酸表面处理试样的极化曲线和自腐蚀电流密度值大小可知,随着转化时间的不断增加,自腐蚀电流密度值先降低后上升;由图4和表5中不同植酸质量浓度对LA141镁锂合金植酸表面处理试样的极化曲线和自腐蚀电流密度值大小可知,随着植酸质量浓度的不断增大,自腐蚀电流密度值同样呈现出先减小后增大的趋势。

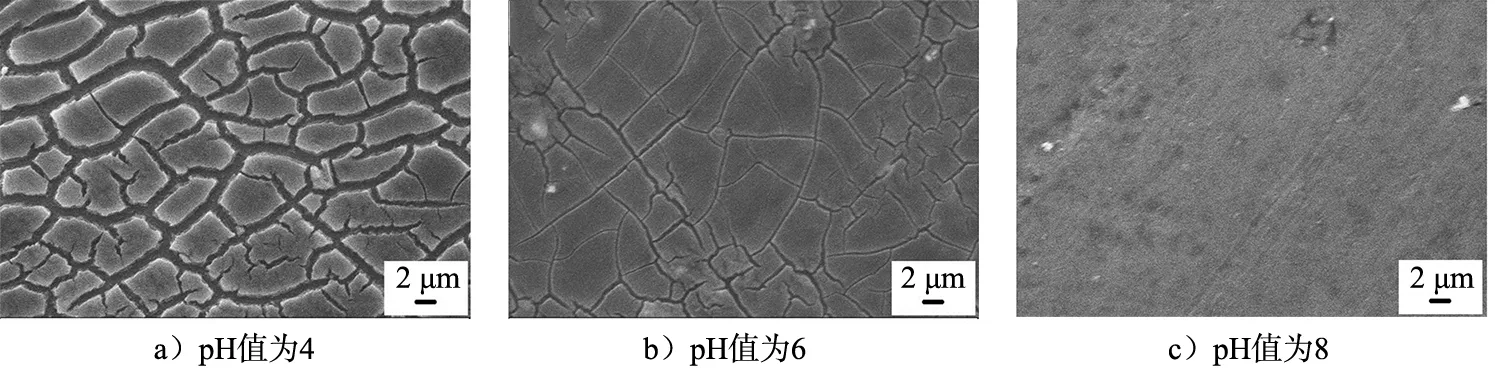

图5所示为试样在处理液pH值分别为4,6和8条件下获得的LA141镁锂合金植酸转化膜形貌的SEM扫描电镜照片。当pH值为4时(见图5 a)),溶液呈酸性,植酸溶液与镁锂合金反应最为剧烈,且试样周围产生大量气泡并逸出,气体逸出时破坏了镁锂合金表面形成的植酸转化膜,造成转化膜表面的裂纹又宽又深。当pH值为6时(见图5 b)),合金基体表面形成的转化膜完整度最好,这主要是因为此时处理溶液接近中性,试样反应剧烈程度比较平缓,在转化膜层的慢慢堆积过程中,试样只有少量的氢气放出,所形成的膜层裂纹最为细小。当pH值为8时(见图5 c)),处理溶液中H+含量很低,溶液中生成的自由金属阳离子很少,可以和植酸根离子螯合的自由金属阳离子很少,使转化膜的生成速度变得很慢,生成的膜层厚度非常薄。

图5 不同PH值植酸处理LA141镁锂合金表面形貌图Fig.5 Surface morphology of LA141 magnesium-lithium a lloy treated with phytic acid at different PH values

当pH值为4时,由于合金的快速溶解,大量气泡的产生搅动溶液使得膜层无法完整形成,此外,在较低的pH值下,植酸和金属离子形成的配合物膜层会发生溶解,使得膜层存在很明显的裂纹,出现龟裂状;在pH值为8时,合金溶解缓慢,溶液中存在的金属离子少,植酸膜层生成缓慢,虽然膜层裂纹小或者几乎无裂纹,但是其厚度很小,防护效果有限。综上所述,当处理溶液的pH值为6时,处理液与试样的反应速度适中,形成的膜层质量和完整性最好,对合金基体的耐蚀防护性能最佳,这与图2所示对LA141镁锂合金植酸表面处理试样自腐蚀电流密度值先减小后增大的变化趋势相一致。

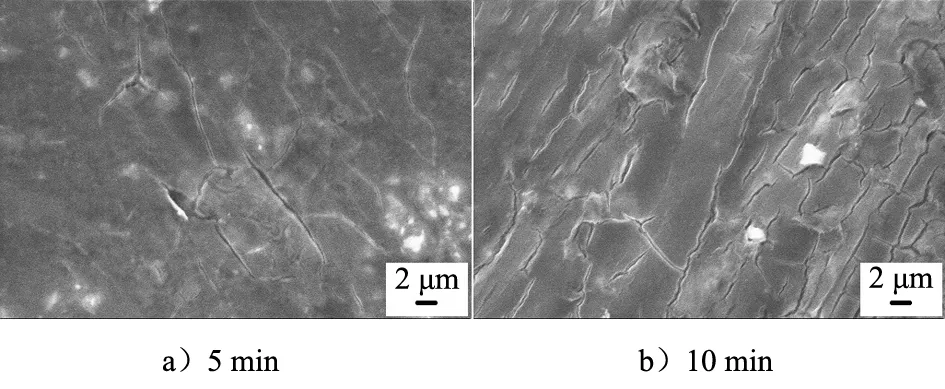

图6 不同转化时间植酸处理LA141镁锂合金表面形貌图Fig.6 Surface morphology of LA141 magnesium-lithium alloy treated with phytic acid at different conver-sion time

图6所示为试样在转化时间分别为5 min和10 min条件下获得的LA141镁锂合金植酸转化膜形貌的SEM扫描电镜照片。当转化时间为5 min时(见图6 a)),转化时间过短,此时合金表面生成的植酸转化膜很薄,并出现少量的龟裂纹。当转化时间为10 min时(见图6 b)),形成的转化膜完全覆盖合金表面,此时转化膜厚度增加,表面存在一些细小的裂纹,且形成的转化膜上生成白色颗粒状物质。当转化时间为15 min时(见图5 b)),处理时间很长,裂纹变深。

转化时间相对短时,由于植酸膜层还来不及形成,导致膜层覆盖不完全,或者形成的膜层相对比较薄,防护效果差;而当时间过长时,膜层中水分增加,在干燥过程中,其脱水的程度大,导致膜层之间的应力大,使得转化膜层之间裂纹增多、裂纹宽度增大,也会使得植酸转化膜层的耐蚀性逐渐降低。综上所述,从转化膜的表面形貌来看,最佳的植酸处理转化时间为10 min,这与图3所示对LA141镁锂合金植酸表面处理试样自腐蚀电流密度值结果相一致。

图7 不同转化液质量浓度植酸处理LA141镁锂合金表面形貌图 Fig.7 Surface morphology of LA141 magnesium-lithium alloy treated with phytic acid at different conversion solution concentration

图7所示为试样在植酸质量浓度分别为15 g/L和25 g/L条件下获得的LA141镁锂合金植酸转化膜形貌的SEM扫描电镜照片。当植酸质量浓度为15 g/L时(见图7 a)),形成的膜层很薄,且基本上没有龟裂纹产生。当植酸质量浓度为20 g/L时(见图5 b)),植酸转化膜完整度较好,膜层表面出现细小龟裂纹。当植酸质量浓度为25 g/L时(见图7 b)),膜层完整度不高且表面出现宽而深的龟裂纹。

植酸质量浓度为15 g/L时,溶液中反应物少,植酸与合金反应不够剧烈,转化膜生成的速度相对比较慢,因此其形成的膜层厚度较薄,而当植酸溶液的质量浓度进一步增大时,溶液中反应物增多,此时反应速度快,沉积在合金上的转化膜层也相对比较厚,但当植酸质量浓度为25 g/L时,反应过快,形成的氢气迅速增多且速度加快,逸出时容易导致膜层开裂。因此,在本次实验条件下植酸化学膜最适合的植酸质量浓度为20 g/L,这与图4所示处理LA141镁锂合金试样表面得到的自腐蚀电流密度值结果相一致。

2.4 LA141镁锂合金最佳的成膜工艺

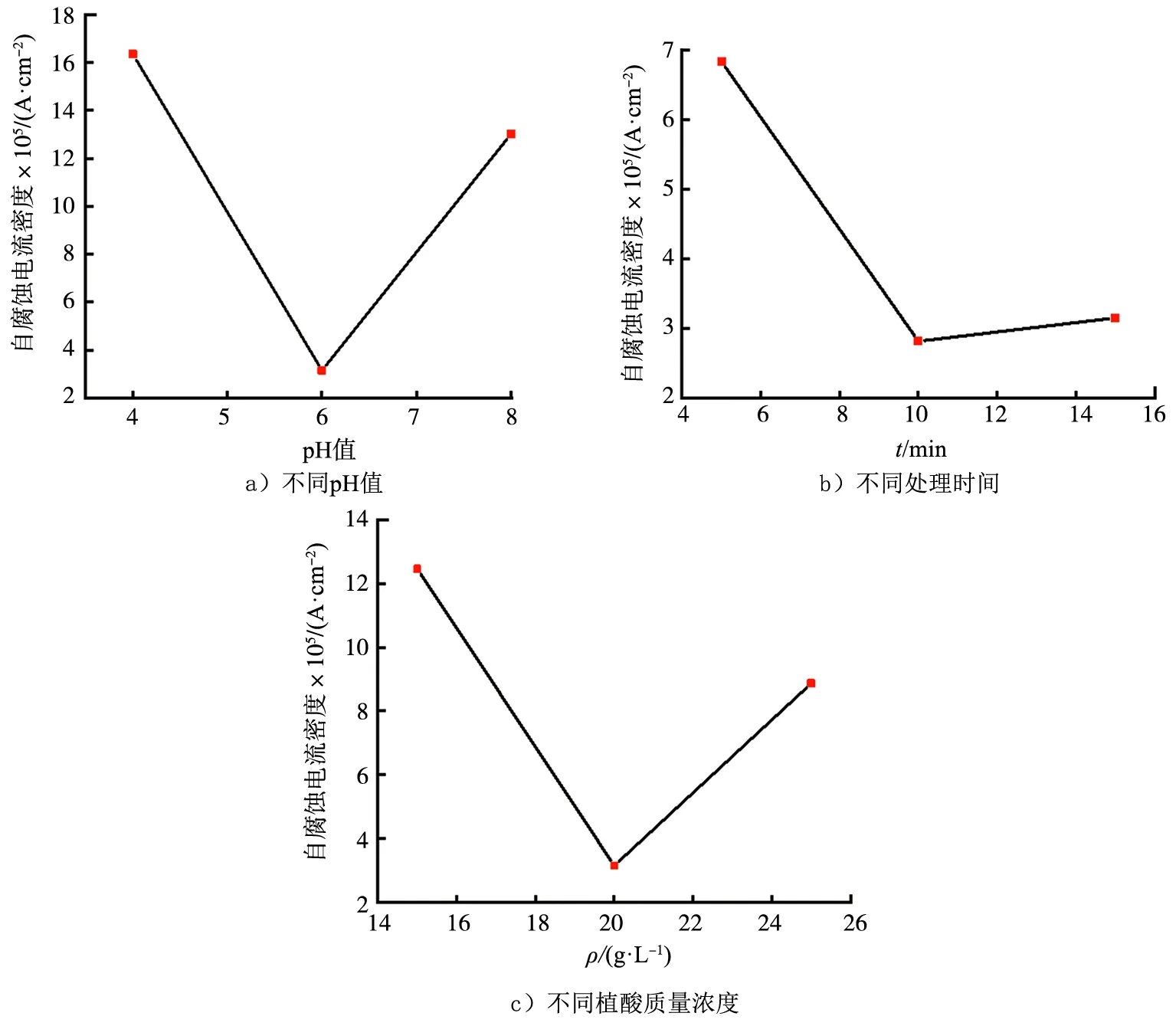

图8为植酸转化膜成膜影响因素与自腐蚀电流密度的关系曲线,由图8并结合上述分析可知,温度为25 ℃的条件下,处理溶液pH值为6、转化时间为10 min、转化液植酸质量浓度为20 g/L,在此条件下(A2B2C2组合)自腐蚀电流密度值最小,其转化膜的耐腐蚀性能最好,此时自腐蚀电流密度为2.818×10-5A/cm2。相比于正交试验中最佳工艺参数下(5号试样,A2B3C2组合)对应的腐蚀电流密度值3.154×10-5A/cm2更小。因此LA141镁锂合金植酸处理化学转化膜的最佳工艺参数组合为A2B2C2,即在25 ℃的温度下,pH值为6,转化时间为10 min,植酸转化液质量浓度为20 g/L。

图8 转化膜成膜影响因素与自腐蚀电流密度值的关系Fig.8 Relationship between conversion film formation and self-corrosion current density

2.5 植酸处理前后的耐腐蚀性能

图9 植酸处理前后的LA141镁锂合金极化曲线 Fig.9 Polarization curves of LA141 magnesium-lithium alloy before and after phytic acid treatment

表6为不同条件下对应试样的自腐蚀电流密度值,图9为最佳工艺参数下处理LA141镁锂合金试样与未植酸处理试样的极化曲线。由图9和表6可知,未经植酸处理的LA141镁锂合金的自腐蚀电流密度为5.051×10-4A/cm2,最佳工艺参数处理后LA141镁锂合金试样的自腐蚀电流密度为2.818×10-5A/cm2,与未经过植酸处理的LA141镁锂合金相比,植酸处理后试样的自腐蚀电流密度值下降了1个数量级。表明经过植酸处理后的合金表面形成植酸化学转化膜可以明显提高合金基体的耐腐蚀性能。

表6 植酸处理LA141镁锂合金前后的电化学拟合参数Tab.6 Electrochemical fitting parameters of LA141 magnesium-lithium alloy before and after phytic acid treatment

3 结 论

1)利用正交试验对LA141镁锂合金植酸处理的结果进行分析可知,工艺参数对植酸处理LA141镁锂合金后耐腐蚀性能的影响程度为pH值>转化时间>植酸质量浓度。

2)随着pH值或转化时间或植酸质量浓度的增加,LA141镁锂合金植酸处理的自腐蚀电流密度均呈现先减小、后变大的趋势。

3)LA141镁锂合金植酸转化膜最佳工艺参数如下:温度为25 ℃,植酸转化溶液pH值为6,转化时间为10 min,植酸质量浓度为20 g/L。

采用单一的植酸转化处理技术对LA141镁锂合金进行防腐的效果仍比较有限,未来可探讨通过化学转化复合工艺进一步改善LA141镁锂合金的耐腐蚀性能。