石墨尾矿砂浆制备技术和力学性能试验研究

2023-01-12刘洪波段厚瑞高红帅

刘洪波,张 成,段厚瑞,石 鑫,高红帅

(黑龙江大学 建筑工程学院,哈尔滨 150080)

0 引 言

建筑材料行业作为国民经济建设最重要的行业之一,在生产过程中,CO2的排放量在我国工业领域名列榜首,是减少碳排放的重点行业。水泥基材料因其优良的特性,在建材中占有很大的份额,要推动绿色低碳发展,必须从水泥基材料入手。固体废弃物的再利用是建筑领域节能减排的一种手段,通常是将废弃物经过处理或加工,作为原料制备水泥基材料。

石墨是重要的矿物资源,开采时常用浮选法,产生石墨尾矿。尾矿作为一种固体废弃物,存放既占用大量土地,还对堆积处的生态环境造成恶劣影响[1]。小粒径石墨尾矿会随风飘散在空气中,被人体吸入影响呼吸道健康。当前,中国建筑业发展迅猛,河砂资源供应不足,以石墨尾矿替代砂制备混凝土成为一种研究趋势。刘洪波等[2-3]在混凝土中加入石墨尾矿和碳纤维,制成具有压敏特性的导电混凝土,并建立回弹值与电阻率之间的函数关系来预测其抗压强度。陈真等[4]对以不同石墨尾矿替代率制备的混凝土进行了断裂试验,发现以20%~30%石墨尾矿替代率制成的混凝土相较于普通混凝土抗断裂性提升最为显著。徐超等[5]通过单轴压缩与声发射试验对石墨尾矿混凝土的损伤特征进行了分析,发现石墨尾矿与水泥发生表面反应,提升了混凝土的力学强度。冯博雅等[6]对石墨尾矿混凝土梁抗弯性能进行研究,发现其破坏过程与普通混凝土梁类似。孙小巍等[7]发现在制备混凝土时掺入定量的石墨尾矿,石墨尾矿的粒径越小,泡沫混凝土的强度提升越明显。王青等[8]以石墨尾矿为硅质材料,成功制备出满足一定强度要求的蒸汽加压混凝土。

本文通过设计4组对比试验,优化相应的制备技术,研究了石墨尾矿、粉煤灰和钢纤维的定量掺入对砂浆试件基本力学性能的影响,为石墨尾矿这一固体废弃物的处理提供利用途径。

1 原材料及配合比

1.1 原材料

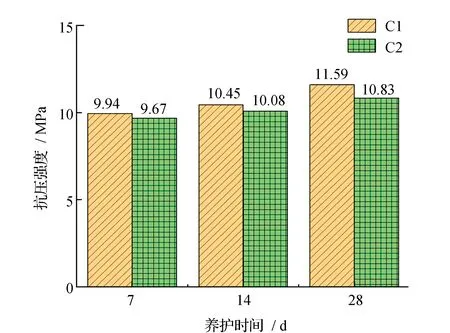

1)水泥。试验采用硅酸盐水泥,强度42.5,主要成分见表1。

表1 水泥主要化学成分(wt/%)

2)水。试验采用黑龙江大学建筑工程学院自来水。

3)砂。试验采用河砂,主要参数见表2。

4)石墨尾矿。试验采用鸡西柳毛石墨矿产出的尾矿,主要参数见表3。

表2 河砂的主要参数

表3 石墨尾矿的主要参数

5)硅灰。试验采用申明新型建材开发公司的硅灰,主要参数见表4。

6)粉煤灰。试验采用双达电力设备公司的Ⅱ级粉煤灰。

7)钢纤维。试验采用山东鸿聚工程材料公司的镀铜钢纤维,主要参数见表5。

8)减水剂。试验采用聚羧酸系高效减水剂。

表4 硅灰的主要参数

表5 钢纤维的主要参数

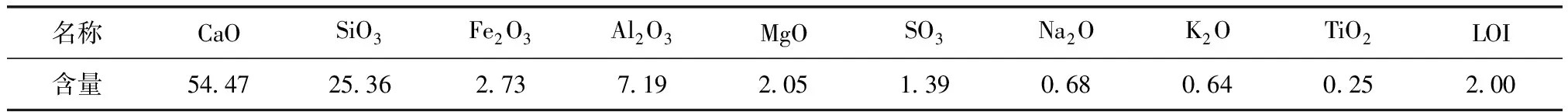

1.2 配合比设计

以10%~30%的石墨尾矿替代砂制备的混凝土相比于普通混凝土,力学性能提升显著,并且水灰比越低,石墨尾矿混凝土的抗压强度越高[9]。硅灰对混凝土中的孔隙起充填作用,一定掺量的硅灰可以提高混凝土的力学性能[10]。粉煤灰替代部分水泥有利于新拌水泥基材料的和易性[11]。本试验拟定水灰比为0.2,石墨尾矿替代率为10%,硅灰掺量为20%,粉煤灰掺量为10%,钢纤维按2%体积掺量掺入,共设计4组配合比,详见表6。

表6 试验配合比

图1 制备流程Fig.1 Preparation flow chart

2 制备技术及试验方法

2.1 制备技术

2.1.1 骨料预处理

1)石墨尾矿的预处理。石墨尾矿在本试验中用作细骨料,为了与河砂保持粒径的一致性,避免粒径过小的尾矿含量过多导致材料黏聚力降低[12],在水泥基体中起润滑作用而降低力学强度,本次使用的石墨尾矿经筛分,选取粒径大于0.075 mm(200目)的石墨尾矿。

2)骨料的预湿。将骨料完全浸没在水中,在制备前将骨料取出,风干表面水分,此时砂和石墨尾矿处于饱和状态。由于石墨尾矿吸水率较高,可以减少减水剂或拌合水的用量,有利于水泥基材料力学强度的提升。

2.1.2 制备流程

经多次试验,对制备工艺进行了优化,制备流程见图1。

2.2 试验方法

2.2.1 抗压试验

依据《水泥胶砂强度检验方法 (ISO法)》(GB/T 17671-1999)[13],制备尺寸为70.7 mm × 70.7 mm ×70.7 mm的抗压试件。测试仪器为MTS电子万能试验机。针对不同龄期,每组选择3个试件进行测试,最后取其均值作为抗压强度。试件的抗压强度为

(1)

式中:fcu为试件的抗压强度,MPa;F为试件破坏荷载,N;A为试件承压面积,mm2。

2.2.2 抗折试验

制备尺寸为160 mm×40 mm ×40 mm 的棱柱体试件进行抗折试验。测试仪器为万能试验机WDW-100E。每组选择3个试件进行测试,取其均值作为抗折强度。试件的抗折强度为

(2)

式中:ff为试件抗折强度,MPa;F为试件破坏荷载,N;l为支座间跨度,mm;b为试件截面宽度,mm;h为试件截面高,mm。

3 试验结果与分析

分别对养护至7 d,14 d和28 d的试件进行了抗压和抗折强度测试,试验结果见表7。

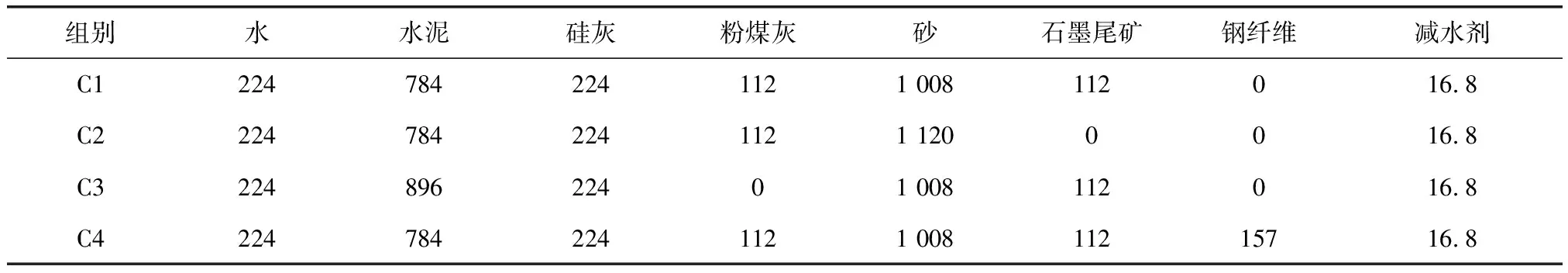

3.1 石墨尾矿对力学性能的影响

掺入石墨尾矿与不掺入石墨尾矿的砂浆试件的抗压强度、抗折强度对比分别见图2和图3。由图2可见,在各个龄期,石墨尾矿的掺入对砂浆试件的抗压强度都有提升。在养护时间到达7 d时,掺入石墨尾矿的砂浆试件相较于未掺入尾矿的试件,抗压强度提升了6.44 MPa,提升率为9.1%;在养护时间达14 d时,强度提升率为4.7%;在完成28 d标准养护后,抗压强度提升了5.16 MPa,提升率为5.7%。

表7 试件力学性能

由图3可见,掺入石墨尾矿的砂浆试件的抗折强度略高于未掺入的试件。养护时间达7 d时,抗折强度提升率为2.8%;养护时间到达14 d时,抗折强度提升率为3.7%;养护时间到达28 d时,抗折强度提升率为7.0%。

图2 C1与C2的抗压强度Fig.2 Compressive strength of C1 and C2

图3 C1与C2的抗折强度Fig.3 Flexural strength of C1 and C2

以10%质量比例的石墨尾矿代替砂制备砂浆试件对其抗压和抗折性能提高起促进作用,但主要的提升表现在抗压性能上,且在砂浆养护前期抗压强度增长幅度较大。这是因为石墨尾矿的最大粒径小于砂的最大粒径,细小的尾矿补充到较大粒径砂的分布区域,填充了骨料间的空隙,减少试件成型后的孔隙,从而提升了力学性能。

图4 C3与C1的抗压强度Fig.4 Compressive strength of C3 and C1

图5 C3与C1的抗折强度Fig.5 Flexural strength of C3 and C1

3.2 粉煤灰对力学性能的影响

在不同龄期,掺有粉煤灰的砂浆试件与未掺粉煤灰的试件抗压强度对比见图4。由图4可见,7 d掺入粉煤灰后抗压强度降低了8.01 MPa,降低率为9.4%;14 d掺入粉煤灰后强度降低了8.94 MPa,降低率为9.7%。28 d掺入粉煤灰后抗压强度降低了8.48 MPa,降低率为8.1%。

掺入粉煤灰的砂浆试件的抗折强度略低于未掺入的试件,见图5。试件在7 d、14 d和28 d,抗折强度分别降低了0.28 MPa、0.44 MPa和0.39 MPa,降低率分别为2.7%、4.0%和3.3%。以10%质量比例代替水泥的粉煤灰掺入导致试件在28 d内的抗压和抗折强度均有不同程度的降低。这与王锡武[14]得出的结论基本一致。

3.3 钢纤维对力学性能的影响

不同养护时间,不掺和掺入钢纤维2%体积掺量的砂浆试件抗压强度对比见图6。7 d掺入钢纤维的试件抗压强度提高了25.56 MPa,提升率为33.1%;14 d抗压强度提高了31.56 MPa,提升率为37.7%;28 d抗压强度提升了31.70 MPa,提升率为33.1%。

不掺和掺入钢纤维的试件抗折强度对比见图7。7 d掺入钢纤维抗折强度提升了17.49 MPa,提升率为176.0%;14 d抗折强度提升了18.57 MPa ,提升率为177.7%;28 d抗折强度提升了20.02 MPa ,提升率为172.7%。

图6 C1与C4的抗压强度Fig.6 Compressive strength of C1 and C4

图7 C1与C4的抗折强度Fig.7 Flexural strength of C1 and C4

在掺入钢纤维后,试件的抗压与抗折强度皆有提升,且抗折强度提升明显。在受压时,钢纤维承担了部分荷载,减少了水泥基体的受力,砂浆试件整体抗压强度提高;钢纤维对水泥基体起桥接作用,并且具有较高的弹性模量,阻碍裂缝发展又消耗了产生破坏所需的能量。同时,石墨尾矿粗糙的表面会增加钢纤维、骨料和基体之间的黏结力[15]。在这几种作用的共同影响下,试件更加难以折断,从而提高抗折强度。

3.4 养护时间对力学性能的影响

由表7可见,C1组试件由7 d到14 d,试件的抗压强度增加了6.35 MPa,增长率为8.2%;由14 d到28 d,强度增加了12.27 MPa,增长率为14.7%。C2组试件由7 d到14 d,试件的抗压强度增加了9.03 MPa,增长率为12.8%;由14 d到28 d,强度增加了10.87 MPa,增长率为13.6%。C3组试件由7 d到14 d,试件的抗压强度增加了7.28 MPa,增长率为8.5%;由14 d到28 d,强度增加了11.81 MPa,增长率为12.8%。C4组试件由7 d到14 d,试件的抗压强度增加了12.35 MPa,增长率为12.0%;由14 d到28 d,强度增加了12.41 MPa,增长率为10.8%。

图8 养护时间对抗折强度的影响Fig.8 Effect of curing time on flexural strength

本试验水灰比为0.2,属于低水灰比,石墨尾矿的加入减小了砂浆的有效水灰比,抑制了砂浆早期强度的提升。养护时,外界水分子不断渗入砂浆内部,这种抑制效果随养护时间增加得以缓解。未掺入石墨尾矿的C2组试件由7 d到14 d,抗压强度提升幅度最大。粉煤灰对胶凝材料的早期水化反应仅有微弱影响,C1与C3组的试件早期强度增幅未表现出明显差异性。C4试件在钢纤维的影响下表现出较高的抗压强度,但其强度增幅仍与其它组别基本保持一致(图8)。

由表7可见:C1组试件由7 d到14 d,试件的抗折强度增加了0.51 MPa,增长率为5.1%;由14 d到28 d,强度增加了1.14 MPa,增长率为10.9%。C2组件由7 d到14 d,试件的抗折强度增加了0.41 MPa,增长率为4.2%;由14 d到28 d,强度增加了0.75 MPa,增长率为7.4%。C3组试件由7 d到14 d,试件的抗折强度增加了0.67 MPa,增长率为6.6%;由14 d到28 d,强度增加了1.09 MPa,增长率为10.0%。C4组试件由7 d到14 d,试件的抗折强度增加了1.59 MPa,增长率为5.8%;由14 d到28 d,强度增加了2.59 MPa,增长率为8.9%。在养护时间内,试件的抗折强度和养护时间呈正相关,且钢纤维对抗折强度提高有明显的促进作用。

4 结 论

本文对石墨尾矿这一固体废弃物作为原材料制备的砂浆进行了基本的力学性能分析。考虑到拓宽此类砂浆的使用范围,又在其中加入钢纤维,并测试了掺入钢纤维制备的砂浆抗压与抗折强度,可以得到以下结论:

1)10%掺量的石墨尾矿掺入对砂浆试件的抗压和抗折强度有提升,证明了制备石墨尾矿砂浆的可行性。

2)在标准养护期内,10%掺量的粉煤灰对石墨尾矿砂浆试件的抗压和抗折强度均有降低作用,抗压和抗折强度最大降低幅度未超过10%和5%。

3)钢纤维对石墨尾矿砂浆的抗压与抗折强度有较大提升,其中抗折强度提升显著。28 d养护完成时,相比C1组砂浆,抗压和抗折强度分别提升了31.70 MPa和20.02 MPa,提升率为33.1%和172.7%。

4)在石墨尾矿砂浆中掺入粉煤灰、钢纤维时,养护期间的砂浆力学强度均随养护时间增加而增加,与传统砂浆强度提升规律类似。