基于VP-FEM的采煤机截割部关键齿轮优化设计

2023-01-11李明昊李龙飞

孙 勇,李明昊,2,杨 航,李龙飞

(1.沈阳理工大学 机械工程学院, 辽宁 沈阳 110159;2.辽宁省大型工矿装备重点实验室, 辽宁 阜新 123000)

采煤机截割部主要通过齿轮传动,驱动螺旋滚筒进行截割煤岩的工作。采煤机截割部齿轮受载恶劣、传动链长、易失效。目前,在采煤机传动齿轮的设计中,基于理论计算和静强度的分析方法仍占具主流[1]. 但是采煤机截割过程是典型的非线性受载过程,虚拟样机技术为采煤机截割部齿轮传动系统的分析提供了新的思路和技术支撑。通过建立采煤机的刚性虚拟样机模型,加载生成的螺旋滚筒动态负载,结合有限元法对截割部传动系统进行分析,针对齿轮传动系统的薄弱环节进行优化设计。

1 建立采煤机截割部虚拟样机模型

1.1 采煤机截割部动态负载分析

螺旋滚筒在截割煤的过程中,滚筒叶片上的截齿会受到截割阻力、牵引阻力和侧向力[2].截割受到的力通过力系转换到滚筒的质量中心处,加载到采煤机刚性虚拟样机中进行分析。滚筒的受力分析见图1.

图1 滚筒受力分析图

滚筒一般采用镐型截齿进行截割工作。当截割煤时,截割阻力为:

(1)

截齿的牵引阻力计算公式为:

Yj=Y0+100σySdKt

(2)

截齿的侧向力与截割阻力关系为:

Xj=0.2Zj

(3)

1.2 采煤机截割部刚性虚拟样机模型

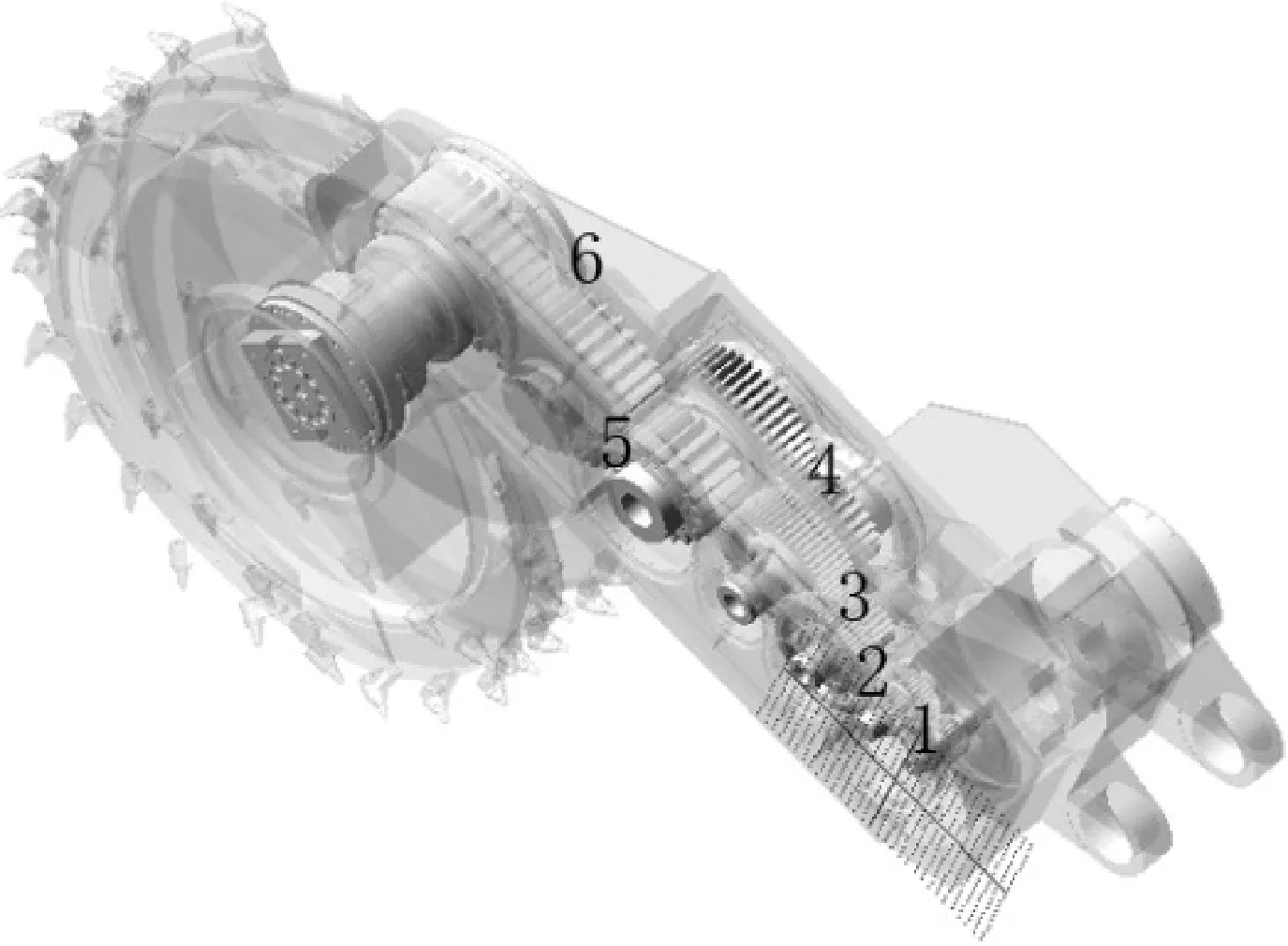

采煤机截割部刚性虚拟样机的建立需要以无干涉的采煤机截割部三维模型为基础。利用Pro/E建立采煤机截割部的三维模型,统一单位为“mmks”格式。利用专用的Pro/E与ADAMS的接口软件,将三维模型导入到ADAMS中[3]. 在虚拟环境下对采煤机截割部设置材料参数、添加运动副、设置约束的操作。其中采煤机截割部的齿轮传动接触参数是虚拟样机构建的关键。选择冲击函数法定义齿轮的接触模型[4],见图2.

图2 齿轮间接触的定义图

利用Step阶跃函数设置采煤机截割部电机的驱动,利用ADAMS的约束检测模块,消除多余的约束,构建符合运动自由度的采煤机截割部动力学模型[5]. 得到可视化的采煤机截割部虚拟样机模型,对齿轮副进行编号。其中1号齿轮副与截割电机相连接,为输入端,6号齿轮副与螺旋滚筒相连接,为输出端,见图3.

图3 采煤机截割部虚拟样机模型图

截割部虚拟样机的积分器和求解器是仿真的关键环节。经过多轮的试验和总结,综合选取GSTIFF/SI2积分器和Fortran求解器,可以对建立截割部虚拟样机进行仿真。

结合虚拟样机模型,基于采煤机截割部动态负载分析,利用MATLAB对采煤机螺旋滚筒的截齿载荷进行数值模拟,得到螺旋滚筒的截煤工况载荷,其中采煤机螺旋滚筒的载荷统计结果见表1,表2.

表1 螺旋滚筒的三向力载荷统计结果表

表2 螺旋滚筒的三向力矩载荷统计结果表

将载荷加载至采煤机截割部虚拟样机中,设置虚拟样机仿真步长为0.001、时长为3 s,进行虚拟样机动力学仿真,分析截割部的动态特性。

2 截割部齿轮副的有限元分析

基于虚拟样机的动力学分析结果,结合有限元法,可以得到截割部齿轮副的应力、应变和变形的最大值及其位置。

齿轮副的动态载荷是有限元分析中关键问题之一,是基于截割部虚拟样机的仿真分析结果得到的。以截割部的输出端齿轮副为例,提取齿轮副的动态载荷,见图4,图5.

图4 截割部输出端齿轮副动态受力曲线图

图5 截割部输出端齿轮副动态受力矩曲线图

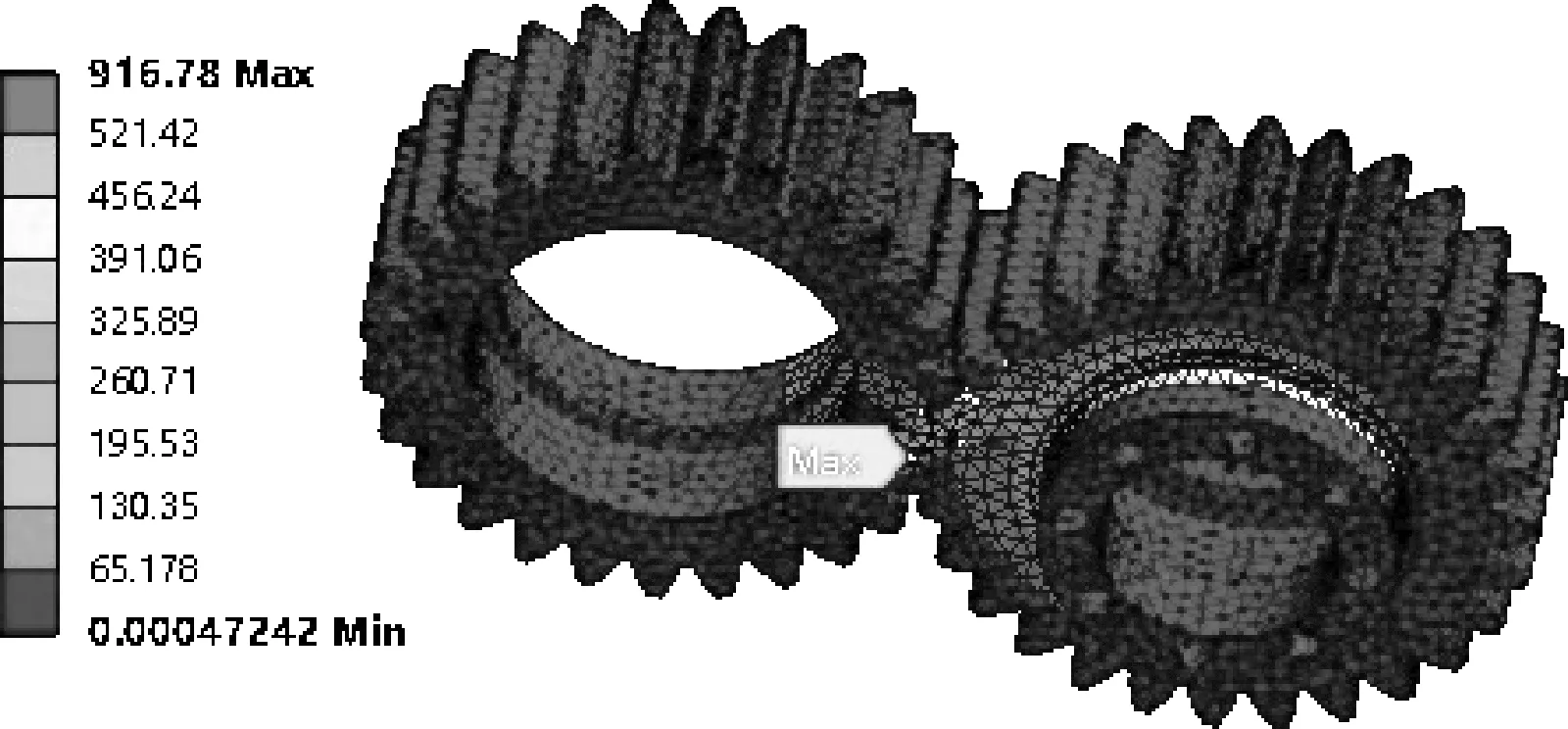

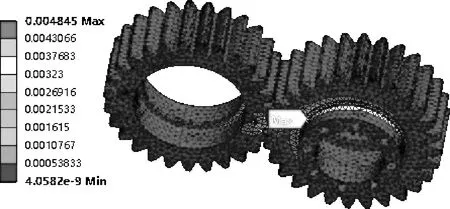

齿轮副有限元模型的合理建立是有限元分析中又一关键问题。首先默认生成0齿轮副的网格模型,在此基础上,利用Refine(细化)功能对齿轮副进行细致的网格划分,尤其关注齿轮的渐开线面[6],齿轮副的网格模型见图6.

图6 齿轮副网格模型图

对齿轮副施加约束和图4,5的动态载荷,得到该齿轮副的等效应力、等效应变和变形云图,见图7,8.

图7 输出端齿轮副等效应力云图

由图7和图8可知,该齿轮副的等效应力和等效应变最大值分别为916.78 MPa和0.004 845 mm. 等效应力最大值处位于齿轮副啮合处,等效应变最大值处位于从动轮的齿肩处。

图8 输出端齿轮副等效应变云图

该型采煤机截割部齿轮副共有6对,基于上述分析方法,得到截割部所有齿轮副的有限元分析结果,见表3.

由表3可知,输出端的齿轮副有限元分析结果最为恶劣,安全系数小,需要对其进行优化。

表3 截割部齿轮副有限元分析结果表

3 截割部齿轮的优化设计

3.1 截割部齿轮优化设计方案

基于齿轮副的有限元分析结果,得到输出端的齿轮副受力最大值区域[7],分别为主动齿轮的倒角半径R1、齿轮齿根处倒角半径R2和齿轮副的齿厚H1[8-9],具体位置见图9.

图9 输出端齿轮副优化设计变量图

3.2 针对设计变量—倒角R1的优化设计

倒角R1的初始值为4 mm,利用Pro/E建立不同倒角R1的模型,进行有限元分析,利用MATLAB进行数据处理,拟合得到横轴为倒角R1,纵轴为等效应力最大值的曲线规律,见图10.

图10 倒角R1与等效应力最大值的关系图

由图10可知,倒角R1为20 mm时,等效应力最大值最小,且模型不发生干涉。所以选取倒角R1为20 mm,进行设计变量倒角R2的优化。

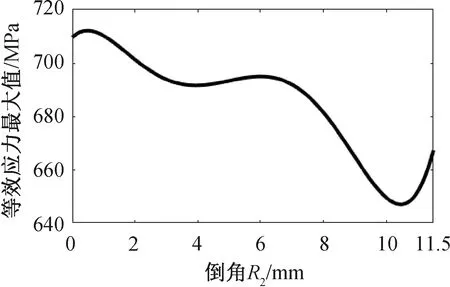

3.3 针对设计变量—倒角R2的优化设计

倒角R2的初始值为0 mm,利用Pro/E建立不同倒角R2的齿轮副模型,进行有限元分析,利用MATLAB进行数据处理,拟合得到横轴为倒角R2,纵轴为等效应力最大值的曲线规律,见图11.

图11 倒角R2与等效应力最大值的关系图

由图11可知,倒角R2为10.39 mm时,等效应力最大值最小,且模型不发生干涉。所以圆整,选取倒角R2为10 mm,进行设计变量齿厚H1的优化。

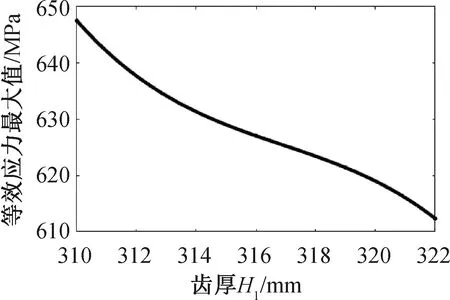

3.4 针对设计变量—齿厚H1的优化设计

齿厚H1的初始值为310 mm,利用Pro/E建立不同齿厚H1的齿轮副模型,进行有限元分析,利用MATLAB进行数据处理,拟合得到横轴为齿厚H1,纵轴为等效应力最大值的曲线规律,见图12.

图12 齿厚H1与等效应力最大值的关系图

由图12可知,齿厚H1为322 mm时,等效应力最大值最小,且模型不发生干涉。所以圆整,选取齿厚H1为322 mm.

基于虚拟样机技术和有限元法对齿轮副进行分析,得到了齿轮副的关注区域,选取关注区域的设计变量分别为倒角R1、倒角R2和齿厚H1. 进行优化设计,得到了优化后的齿轮副等效应力最大值由916.78 MPa降低到612.35 MPa,减小了304.43 MPa,优化后的齿轮副等效应力云图见图13.

图13 优化后的齿轮副等效应力云图

4 结 论

利用Pro/E和ADAMS构建了采煤机截割部刚性虚拟样机模型,基于动力学仿真结果,利用有限元软件,对采煤机截割部关键齿轮进行优化设计,得到结论如下:

1) 基于Pro/E和ADAMS构建了采煤机截割部刚性虚拟样机模型,加载螺旋滚筒的动态负载,仿真得到了采煤机截割部齿轮副的动态载荷,为截割部齿轮的有限元分析提供了数据支撑。

2) 利用有限元软件的瞬态动力学分析模块,得到采煤机截割部6组齿轮副的最大等效应力。发现输出端的齿轮副等效应力和等效应变的极限值相对最大,分别为916.78 MPa和0.004 845 mm.

3) 基于有限元法的可视化分析结果,选择齿轮副的3个应力集中区域,对应设置了3个设计变量。利用MATLAB得到了齿轮副的最优设计变量。得到优化后的齿轮副等效应力最大值由916.78 MPa降低到612.35 MPa,减小了304.43 MPa,提高了齿轮的可靠性,优化效果明显。将虚拟样机技术(VP)和有限元法(FEM)相结合,为采煤机截割部齿轮系统的优化设计提供了技术路线和数据支撑,缩短了采煤机的研发周期,节约了研发成本。