基于MEMS技术的甲烷催化燃烧传感器研究进展

2023-01-11刘妮舒震隋然王涛曹振芳

刘妮,舒震,隋然,王涛,曹振芳

(中国船舶集团有限公司第七一八研究所,河北 邯郸 056027)

0 引言

据统计,每年因煤矿瓦斯爆炸的遇难人数占全部矿难人数近80%,经济损失高达75 亿元。为防止此类恶性爆炸事件频发,煤矿需对甲烷气体浓度进行实时监测,因此甲烷气体传感器的应用至关重要。

甲烷气体传感器可分为金属氧化物半导体式、红外光谱式和催化燃烧式等,其中催化燃烧式甲烷传感器具有较高的灵敏度和较快的响应时间,且制作工艺简单,成本低廉,应用广泛,是目前煤矿中检测甲烷的主要传感器。但传统的催化燃烧式甲烷气体传感器是手工制作而成,机械自动化程度低,导致传感器出现黑白元件配对不佳、一致性差和功耗高等问题。近年来,随着微加工技术和薄膜技术的发展,MEMS 传感器得到了快速发展。应用较广泛的MEMS 传感器有MEMS 压力传感器、MEMS加速度计和MEMS 陀螺仪等。MEMS 传感器具有体积小、重量轻、功耗低、灵敏度高、响应时间快、易实现自动化批量生产和能适应恶劣工作环境等优点,弥补了传统传感器的不足,促进了传感器的小型化、机械自动化、多功能化和智能网络化发展。目前,利用MEMS 技术使传感器小型化,研发低功耗甲烷催化燃烧传感器已成为甲烷催化燃烧传感器研发的一个重要方向。

本文介绍了传统的催化燃烧式甲烷传感器的原理和结构、MEMS 气体传感器的应用及基于MEMS技术的甲烷催化燃烧气体传感器的元件结构与材料,并对MEMS 催化燃烧气体传感器的发展趋势进行了展望。

1 传统的催化燃烧式甲烷气体传感器

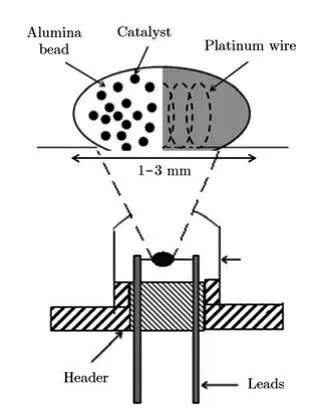

传统的催化燃烧元件是由一个敏感元件(黑元件) 和一个补偿元件(白元件) 组成。黑白元件均使用铂丝线圈作为载体,其中黑元件在铂丝线圈表面涂敷催化剂和载体,白元件只在铂丝线圈表面涂敷载体。测试时,将黑白元件同时加热到一定温度。当空气中含有甲烷气体时,甲烷在黑元件的催化剂表面发生氧化反应放热,温度升高,铂丝电阻变化。由于白元件表面没有催化剂,故不能对甲烷进行氧化,起温度、环境补偿作用。利用惠更斯电桥可精确测量黑白元件的电阻差值,从而计算得到甲烷含量,实现甲烷的检测。催化燃烧式甲烷传感器电路图如图1所示。

图1 催化燃烧式甲烷传感器电路图Fig.1 Circuit diagram of catalytic combustion methane sensor

传统的催化燃烧气体传感器结构,黑白元件均为珠体结构,分别焊接在金属管脚上,组成测量电桥(黑白元件)。传统催化燃烧式甲烷传感器结构图如图2所示。

图2 传统催化燃烧式甲烷传感器结构图Fig.2 Structure diagram of traditional catalytic combustion methane sensor

2 MEMS 气体传感器

2.1 MEMS 气体传感器的种类

MEMS 气体传感器种类很多,根据检测原理可分为4 大类:①利用光学特性检测气体浓度的光学类气体传感器,如红外吸收式气体传感器、MEMS光声气体传感器、MEMS 光离子式气体传感器、光纤式气体传感器和光谱仪等;②利用电化学性质检测气体浓度的电化学类气体传感器,如检测一氧化碳的定电位电解式气体传感器和固体电解质气体传感器等;③利用材料的电学特性受气体浓度影响制作的电学类气体传感器,如载体催化燃烧型有机气体传感器、半导体式气体传感器、基于单根碳纳米管电学特性的NEMS 气体传感器、基于硅纳米线的MEMS 气体传感器和热导型瓦斯传感器等;④其他类气体传感器,如MEMS 声表面波式有机气体传感器、MEMS 悬臂梁式有机气体传感器和高分子电阻式气体传感器等。

2.2 MEMS 催化燃烧传感器

催化燃烧气体传感器是目前检测在爆炸下限(LEL) 以下可燃气体浓度最常用的传感器,也是目前煤矿中使用最普遍的传感器。MEMS 气体传感器因其具有体积小、重量轻、功耗低、抗震性好、能耐恶劣工作环境、易实现智能化和机械自动化生产等优点,是未来气体传感器的发展方向。因此,采用MEMS 技术的微加热器代替传统的铂丝线圈作为加热元件,制备MEMS 甲烷催化燃烧传感器现已成为甲烷催化燃烧传感器研究的重要方向。

3 基于MEMS 技术的甲烷催化燃烧式传感器

3.1 原理及结构

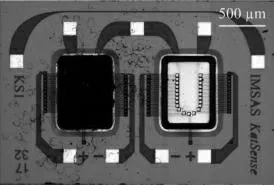

MEMS 催化燃烧式甲烷气体传感器测试原理与传统的催化燃烧式基本一致,电路图如图1所示。虽然原理相同,但MEMS 催化燃烧式气体传感器的典型结构有了质的变化。MEMS 催化燃烧式传感器微观图如图3所示。

由图3可知,图中的黑白元件尺寸大小约为500 μm,与传统式元件相比,传感器的体积和质量大幅缩小。

图3 MEMS 催化燃烧式传感器微观图Fig.3 Micrograph of MEMS catalytic combustion sensor

MEMS 催化燃烧式传感器各部位所需材料中的热敏电极和催化剂一般采用微机械加工工艺印刷在硅基片上形成平面结构,与传统的珠体结构相比,抗震性能有了明显提升。MEMS 催化燃烧式传感器中使用数微米厚的Pt 薄膜作为热敏电极,电阻值能达到几百欧姆电阻,远大于传统铂丝线圈电阻(2-10 欧姆),大幅降低了功耗。MEMS 催化燃烧式传感器结构材料图如图4所示。

图4 MEMS 催化燃烧式传感器结构材料图Fig.4 Structure and material diagram of MEMS catalytic combustion sensor

MEMS 催化燃烧式传感器制造过程一般包括硅基片加工、微加热板设计、敏感材料和补偿材料的制作和芯片封装等。

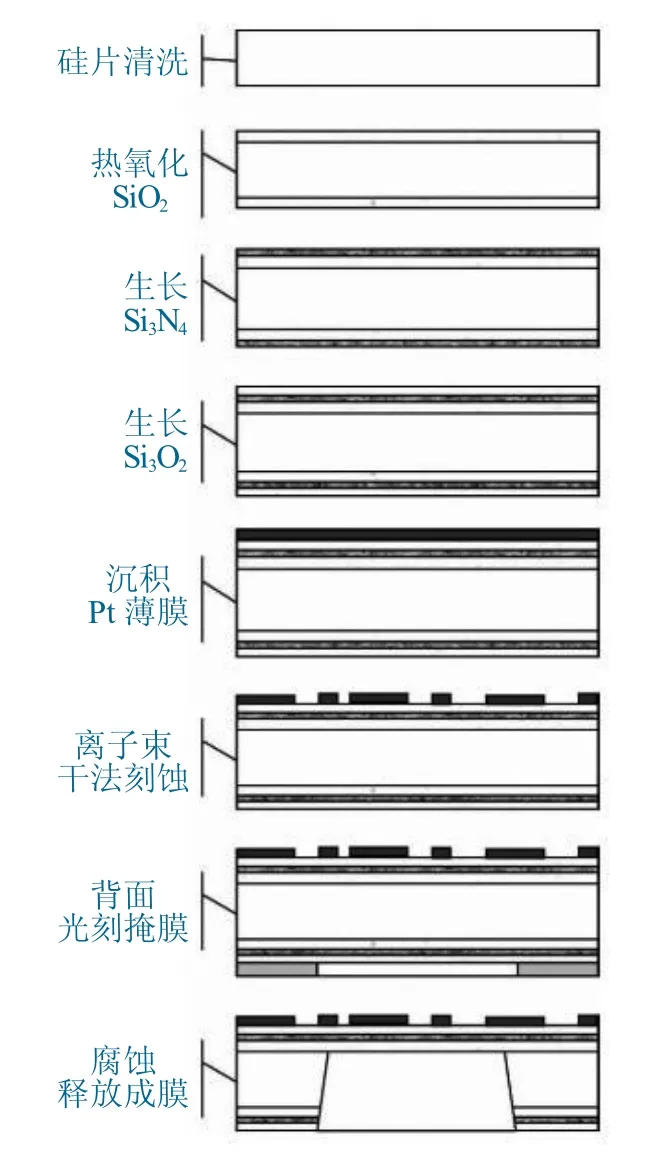

3.2 硅基片加工

MEMS 催化燃烧式传感器的制造首先需要对硅基片进行加工,加工工艺主要涉及光刻和刻蚀工艺。关于硅基片的加工工艺,国内外已经发表了众多成果,谷俊涛等基于硅MEMS 技术设计并制造了一种集成双桥催化燃烧式酒精气体传感器。以单晶硅为传感器基片,先在单晶硅的正面氧化形成一层SiO2,然后再先后淀积一层Si3N4 和一层SiO2,形成SiO2/Si3N4/SiO2三明治结构。通过ANSYS 有限元分析方法对传感器的温度场进行分析,此结构可以有效减少由于高温工作而导致的结构体热变形。硅基片加工工艺流程图如图5所示。

图5 硅基片加工工艺流程Fig.5 Flowof the silicon substrate processing technology

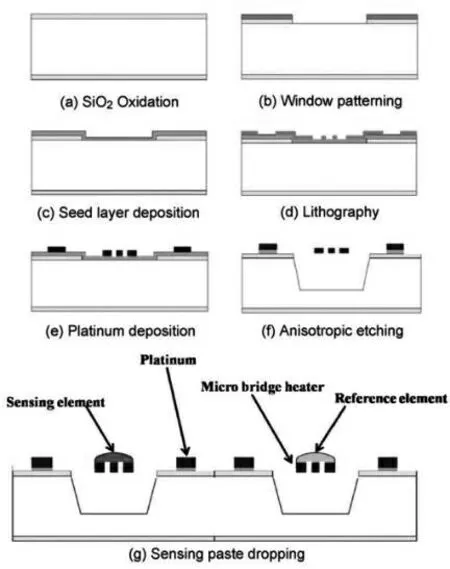

Eui-Bok Lee 等研究了一种MEMS 催化燃烧气体传感器。首先利用激光微机械加工工艺制作双面抛光硅基片。其次采用金属薄膜工艺印刷热敏电阻。热敏电阻使用高纯Pt 作为靶材,经磁控溅射工艺在微结构体上形成薄膜,薄膜厚度为1 μm,再经光刻掩模、离子束刻蚀、热处理,形成热稳定的薄膜热敏电阻。最后通过紫外激光束刻蚀调整电阻值。此工艺制备的传感器基片厚度为520 μm,面积为5.76 mm2,二氧化硅保护层约1.6 μm,Pt电极宽度10 μm,厚度2.8 μm。这种结构能增大有效反应表面积,缩短响应时间至0.36 s,恢复时间至1.29 s。催化燃烧气体传感器的制造工艺流程如图6所示。

图6 催化燃烧气体传感器的制造工艺流程Fig.6 Fabrication process flowfor the catalytic combustion gas sensor.

3.3 微加热板工艺

微加热板工艺设计是MEMS 催化燃烧式传感器制造过程中非常重要的一环,其典型结构为悬空薄膜结构,由上下两层介电层、加热薄膜电阻、气敏电极和气敏薄膜组成。当电流通过加热薄膜电阻时,电阻产生的热量除了加热微加热板外,还会通过不同形式耗散于周围环境中,有可能造成干扰,所以在进行微热板设计时应尽量降低散热损失,减少干扰。

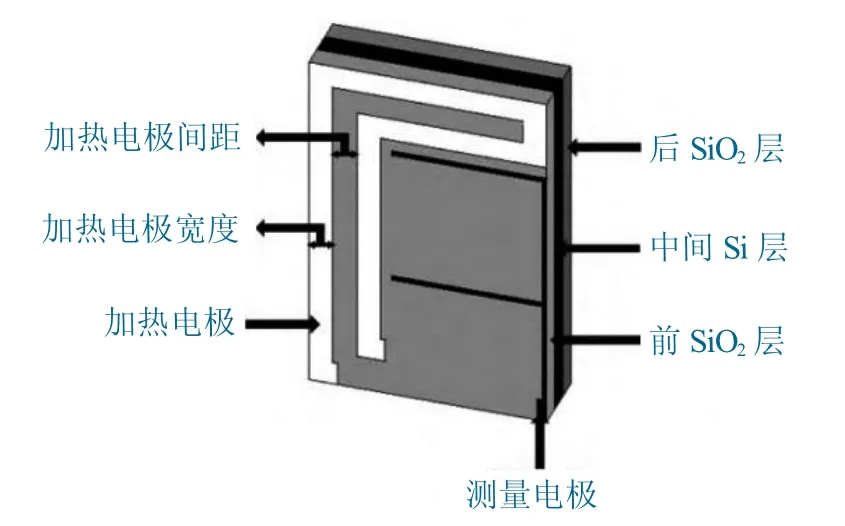

刘丽丽等设计了一种新型微热板,加热电极和Pt 测量电极位于同一平面,避免了存在于“三明治”结构中的寄生电场对测量信号的影响。基底由三层构成,从前到后依次是SiO2、Si 和SiO2,厚度分别为26,124 和150 μm。前SiO2层既是绝缘层,也是隔热层,后SiO2 层起到防止热量散失的作用。微热板结构示意图如图7所示。

图7 微热板结构示意Fig.7 Schematic of the micro-hotplate structure

通过ANSYS 软件对温度场分布进行分析,发现当加热电极宽度为20 μm、间距为10 μm,测量电极为无叉指结构时,微热板中心区域可获得较高且均匀的温度分布。对磁场分析结果显示这种电极结构可以使该微热板的中心区域磁场最小且分布均匀。该微热板电极结构具有功耗低、中心温度分布和磁场分布均匀性良好以及磁场干扰小的优点。优化的微型加热板装置与微型加热器设计示意图如图8所示。

S.M.Lee 等制作了一系列微加热板。由图8可知,微型加热板装置的设计以及微型加热器的示意图分别为(a) 优化弯道设计;(b) 超低电阻设计;(c) 蜂窝设计;(d) 驱动轮设计和(e)超微型驱动轮设计。这些结构能够将热量均匀分布在加热器周围,平行轨道设计使加热器的总电阻降低,从而将所需的工作电压降低到5 V 以下。

图8 优化的微型加热板装置与微型加热器设计示意Fig.8 The optimised micro-hotplate device with the schematic of the micro-heater designs.

3.4 催化剂

MEMS 催化燃烧式传感器制造过程中最核心的部分是催化剂,催化剂与载体材料一般通过涂覆和热处理工艺涂覆至热敏元件铂丝上。负载型贵金属催化剂因其优异的催化性能而被广泛应用该催化过程。载体材料虽然不直接参与催化燃烧反应,但它起到承载涂层和催化剂的作用,同时为催化剂的立体空间分布提供大的比表面积和空间,载体材料的种类会直接影响催化剂的活性。目前研究较多的是钯、铂、铑、钌、金、锇等贵金属负载型催化剂。

Daisuke Nagai 等采用等体积浸渍法和胶体混合法两种方法制备Pd/Al2O3催化剂,并且在微型加热器上测试其甲烷催化燃烧性能,同时研究了α、θ、γ 3 种不同晶型的Al2O3载体对催化剂的影响。经粒径分析和透射电镜表征分析发现Pd 纳米粒子在θ-Al2O3载体上分散性最好,且Pd/θ-Al2O3催化剂甲烷催化燃烧性能也最好。载体薄膜厚度为35 μm 的θ-Al2O3能够检测低至1 ppm 浓度的CH4。

Zhongping Li 等将钯纳米颗粒(PdNPs) 电化学沉积在1,6-己二胺修饰的多壁碳纳米管(MWCNT) 上,合成纳米复合材料MWCNT/PdNPs。首先,将该复合材料涂敷在金电极上,用循环伏安法研究该电极在0.50 MH2SO4溶液中对甲烷的电催化活性,结果显示该复合材料可用于甲烷氧化。其次,在氧化铟锡衬底上沉积该纳米复合材料,制备了一种简单的甲烷传感器,详细研究了载气、纳米复合材料用量和温度对传感器性能的影响。结果表明,该传感器在通常条件下对检测干燥空气中的CH4具有良好的灵敏度和选择性,当CH4在空气中的体积分数为0%~16%时,显示出良好的线性响应,在信噪比为3 的条件下,检测限为0.167%。该传感器的响应时间和恢复时间分别<35 秒和12秒,同时研究表明常见的气体如N2、CO 和CO2对传感器检测CH4无明显干扰,但H2和NH3有轻微干扰。

Takashi Kamijo 等以纳米多孔氧化铝为载体,采用阳极氧化法制备了负载型Pd 催化剂,催化剂层与基体结合良好,该催化剂的催化转化温度约为225 ℃,其活性与传统溶胶-凝胶法制备的催化剂相当。为了减少催化反应放出的热量造成反应容器产生热应力,对不同催化剂排列方式,使用CFD体系热、气体流速和微反应器的表面反应进行一系列分析,通过实验和设计优化,可以有效的降低反应器壁温度。

Delphine Roth 等用H2PdCl4和Pd(NO3)2为Pd 源,与无氯的氧化铝分别制备了Pd/Al2O3催化剂,并测定了在甲烷氧化中的催化活性。结果表明,残余氯离子的存在会强烈抑制甲烷的转化,残余氯会在反应过程中阻断PdO 表面活性中心。

Carlos L.Pieck 等以γ-氧化铝为载体制备了Pt-Pd 复合催化剂用于甲烷催化燃烧,试验了5 种不同的催化剂配方,不同的铂和钯含量,发现0.4%铂-0.8%钯的活性最高。

3.5 封装

MEMS 催化燃烧式传感器制造过程最后一步就是封装。制备的传感器芯片首先采用砂轮划片工艺进行芯片分割,分离成单个芯片结构,然后采用金丝球焊和Au 浆烧焊相结合的工艺进行焊接。焊接时使用直径0.06 mm 的金丝作引线,烧焊温度为500 ℃,烧结时间为20 min,将芯片引线采用储能焊技术焊接在传感器基座上,封装外壳。

4 结语

相对于传统的催化燃烧甲烷传感器,基于MEMS 的甲烷催化燃烧气体传感器具有体积小,重量轻,功耗低,响应恢复快,抗震性好,易于实现集成化,智能化,批量自动化生产等优点,是甲烷气体传感器的发展方向。国内的一些高校和研究机构已着手开发和研究,但在灵敏度、可靠性及新技术能力提升方面与国外相比还存在较大差距,尚未具备批量生产的能力,离产品的实用化和产业化还很远,有待进一步提高和完善。