刮板运输机链轮组件密封实效及优化设计研究

2023-01-11郭锋涛

郭锋涛

(陕西陕煤黄陵矿业有限公司 一号煤矿,陕西 延安 727307)

1 概况

链轮组件是矿用刮板运输机的重要部件,但在实际运行过程中,刮板运输机链轮组件的密封失效问题频发,对于产能提升和运营成本控制等方面均造成了严重的制约。为有效规避此类问题,以黄陵一号煤矿SGZ800/1050 型刮板运输机为例,对刮板运输机链轮组件密封失效问题进行分析,并基于当前新兴的指尖密封设计模式,对该刮板运输机密封方式进行优化设计。

2 浮动油封问题分析

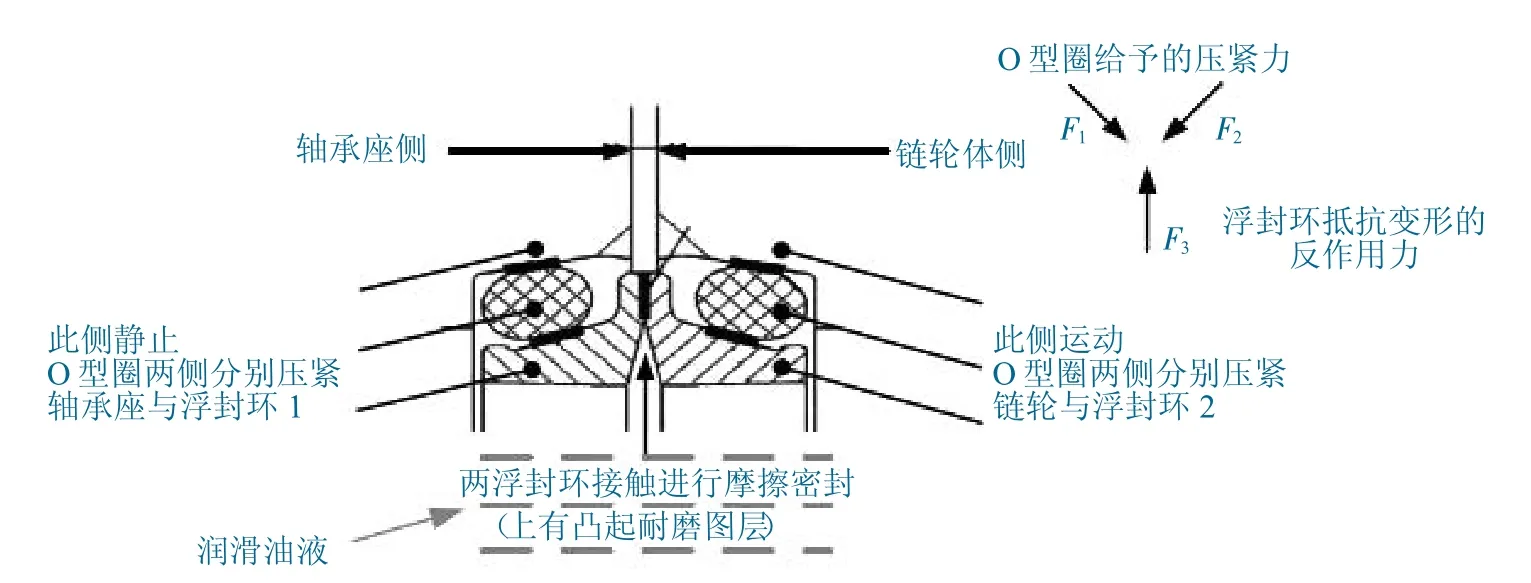

黄陵一号煤矿应用多台SGZ800/1050 型刮板输送机进行煤炭开采运输作业,该型刮板输送机链轮组件中,均采用浮动油封进行密封,该浮动油封在结构上相对简单,由一对O 型圈和一对浮封环所组成,如图1所示。

由图1可知,浮动油封的密封原理是在实际运行过程中,左侧的O 型圈在浮封环的支撑下,分别压紧轴承座与浮封环1,右侧的O 型圈在浮封环的支撑下,分别压紧链轮体与浮封环2。由于浮动油封安装过程中,安装人员已经预先压缩了一部分O 型圈的体积,因此在整个密封过程中,两侧的O型圈始终能够为浮封环提供压紧力,从而实现预期目标。

图1 浮动油封基本原理示意Fig.1 Basic principle of floating oil sea

但从实际情况来看,黄陵一号煤矿SGZ800/1050 型刮板运输机在运行过程中,刮板运输机链轮组件内的浮动油封失效问题频发,润滑油泄漏问题突出。根据黄陵一号煤矿SGZ800/1050 型刮板运输机链轮组件维修资料显示,密封圈的老化断裂情况较多,密封腔大多被煤粉所填充。

针对这种情况,对引发这些问题的因素进行了分析,主要原因是由于实际生产过程中,刮板链长度存在差异,且采煤机切割下的煤炭分布区域通常不一致,导致链轮体受到间断的轴向力作用。由于圆锥滚子轴承存在游隙(该数值经测量约为0.8 mm),且在链轮组件运转过程中轴承座不发生位移,因此链轮体将在轴承游隙范围内摆动,引发O型圈在密封腔表面上产生滚动的趋势。同时,由于链轮组件工作环境恶劣,刮板链上的煤尘经常落在链轮组件表面,煤尘进入到链轮组件密封处后,即附着在轴承座与链轮体的密封腔表面。此时如O型圈发生滚动,则这些颗粒状煤尘将进一步流入密封腔金属面上,造成O 型圈与轴承座及链轮体的密封腔脱离,引发浮封环与O 型圈、密封腔之间的复杂混合摩擦,摩擦过程难免会产生一定热量,受到热量影响则会加速O 型圈老化而失去弹性,一旦发生错位,浮动油封将无法自动复位,密封的磨损也将加剧,最终引发润滑油的大量泄漏。

结合上述分析与已掌握的资料,决定对黄陵一号煤矿SGZ800/1050 型刮板运输机链轮组件的密封进行优化设计。此次设计要求密封方式的布置应当尽可能简便,密封方式应具有较高使用周期、耐磨且能够二次使用。据此,决定采用指尖密封方式取代传统的浮动油封方式。

3 刮板运输机链轮组件的优化设计

3.1 指尖密封方式

指尖密封属于一种柔性密封模式,通常用于轴向动密封场合,其基本结构如图2所示。

图2 指尖密封的基本结构Fig.2 Basic structure of finger seal

从图2中可知,指尖密封的基本结构包括一系列金属薄片和挡板,密封片通过与挡板固定,挡板连同密封片均通过卡圈安装于密封结构中。在密封片内,由数个相同的指尖片通过阵列对称形成指尖梁,指尖梁的底部为指尖靴,围绕在转子表面上,形成接触式摩擦密封。交错排列的指尖梁互相将前后指尖梁露出的缝隙遮挡,因此密封流体泄漏区域只剩下轴向方向。由于指尖梁具备柔性的特点,当转子产生跳动量时,每个指尖梁能够很好的被压入与恢复,而且当指尖梁被压入一定程度时,密封前后挡板会阻挡转子继续跳动,较好的保护了其内部的密封片。因此指尖密封模式适用于链轮组件工况。

3.2 有限元模型的建立

考虑黄陵一号煤矿SGZ800/1050 型刮板运输机实际情况,此次选取渐开线型指尖密封方式,其有限元模型如图3所示。

图3 指尖密封几何模型示意Fig.3 Geometric model of finger seal

指尖密封的密封片上存在多支曲线形态的指尖梁,这些指尖梁按照圆周整列而成,曲梁顶端为指尖靴,指尖靴与转子接触后,即可形成摩擦型动密封。在渐开线型密封模式下,每个指尖梁上的渐开线均通过密封圆心为起始绘制而成,其控制方程如下:

式中:rx表示渐开线中第x 个点的向径;rz表示渐开线的基圆半径;φx 表示渐开线中第x 个点的展角;αx表示渐开线中第x 点的压力角。

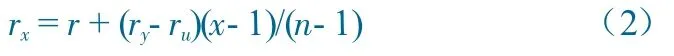

在该渐开线上,rx点的向径表达式如下所示:

式中:ry表示密封片外圆半径;ru表示密封转子半径;n 表示指尖梁间隙角。

结合上述方程的相关参数,即可求出渐开型线第x 点的向径和展角,绘制出渐开线型指尖密封结构。

在确定具体的指尖密封方式后,结合工程设备图纸,确定分析模型的几何参数,并进行有限元模型的建立,主要包括密封片、转子和后挡板三部分。在材料选择上,转子与挡板模型的材料与链轮轴相同,均为合金钢,密封片材料则选择铍青铜,具体力学参数见表1。

表1 模型材料主要力学参数Table 1 Main mechanical parameters of model materials

在确定以上参数后,将相关参数输入到SolidWorks 软件中,对指尖密封模型进行原比例建模,并导入到有限元分析软件中,如图4所示。

图4 指尖密封模型图Fig.4 Finger seal model

3.3 有限元模型接触及边界条件设定

考虑到链轮组件在指尖密封情况下,零部件之间的接触区域较多,因此,为进一步提高模拟的真实性,对密封片之间和挡板之间的接触均设置为摩擦接触,以考虑迟滞效应的影响。同时对跑道与指尖靴、挡板等均设定法向刚度和法向穿透,以模拟转子转动时指尖靴的力学性能,具体的接触对设置见表2。

表2 指尖密封接触对设置Table 2 Finger seal contact pair settings

设置有限元模型的边界条件:限制密封片和挡板所有方向的自由度,添加全约束;对转子、密封片和后挡板的周向对称部位添加循环对称约束;对转子施加轴向约束;对密封片施加轴向压力,以实现模拟装配压力。

3.4 指尖密封主要参数

结合黄陵一号煤矿已有的链轮组件密封维修相关资料,替换时最大程度上保留原链轮组件结构,只对原定位套筒进行改进。经过分析后,确定改进后的组件密封如图5所示。

图5 改进后的链轮密封组件示意图Fig.5 Illustration of improved sprocket seal assembly

根据改进方法和前文所述计算,最后确定此次指尖密封的参数如下:

4 测试结果

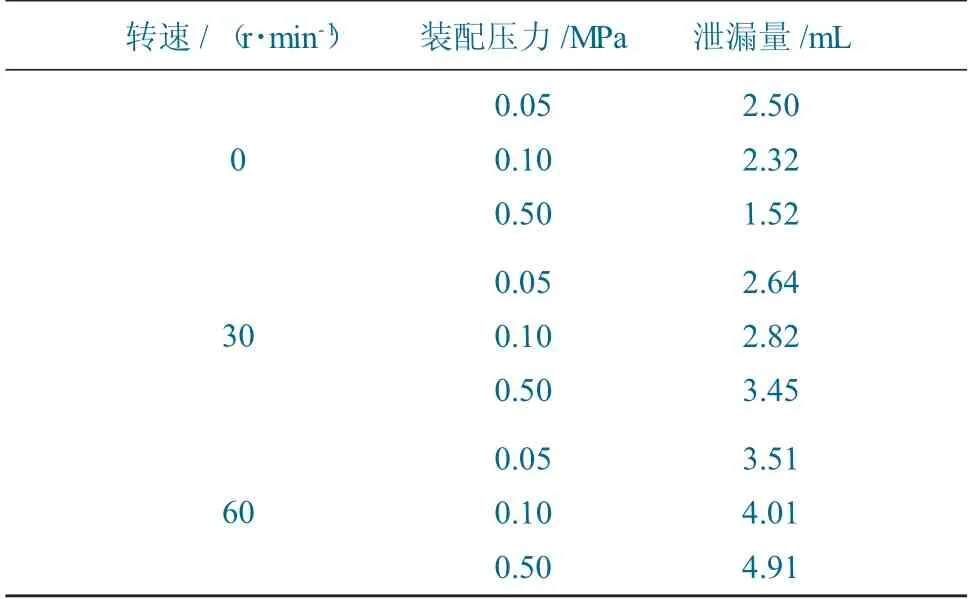

在确定模型参数后,应用ANSYS 有限元分析软件,对优化后的刮板运输机进行分析,根据黄陵一号煤矿实际情况,模拟实际工况下的模型动态性能。通过模拟改变转速和装配压力,进行仿真泄漏实验,实验结果见表3。

表3 模拟泄漏实验结果Table 3 Simulated leakage experimental results

从表3可以看出,随着装配压力和转速的增加,指尖密封的泄露量也呈现出逐步上升的趋势,最高值为4.91 mL,但仍明显小于要求值7.0 mL,密封流体泄漏量在可承受范围内,证明了此次指尖密封方式优化改进的可行性。

5 结语

针对黄陵一号煤矿SGZ800/1050 型刮板运输机链轮组件密封圈老化断裂,密封腔大多被煤粉所填充等问题,对出现问题的原因进行分析,并结合实际需要,对原有浮动油封的密封方式进行改进,确定采用指尖密封方式。对指尖密封方式进行建模分析,确定了指尖密封方式的主要参数,应用ANSYS 有限元分析软件,对设计效果进行了测试,测试结果表明此次指尖密封设计达到了相关要求。