综放工作面超长距离供液技术应用研究

2023-01-11任晓峰何慧芳

任晓峰,何慧芳

(1.山西煤炭运销集团泰山隆安煤业有限公司,山西 保德 036600;2.山西省晋神能源有限公司,山西 河曲 036500)

0 引言

煤矿井下综采工作面供液系统一般采用的是近距离供液方式,即将乳化液泵站及喷雾泵站等供液设备布置在距工作面较近的顺槽内设备列车上,随工作面推进不断向前拉移,但该供液方式存在设备列车拉移困难、影响巷道通风行人、人员劳动强度大、设备管理维护困难、安全隐患多等问题。远距离供液可以一次性解决上述难题,该供液方式主要是将乳化液泵站、喷雾泵站、泵箱等设备布置到工作面停采线以外的联络巷或采区车场内,目前已在国内多个煤矿成功进行了推广应用,但最长供液距离只有2 000 m。而6 000 m 以上的大口径、大流量、超长距离供液技术存在沿程供液压力损失大、流量难保证等技术难题,国内仍处于探索阶段。因此,以王庄煤矿122108 综放工作面为工程背景,利用AMESim 软件仿真模拟分析超长距离供液系统的影响因素,并进行工业试验,为超长距离供液系统应用推广提供一定的技术参考。

1 工程概况

王庄煤矿设计生产能力为3.00~10.00 Mt/a,122108 工作面为综采区第二个综合机械化放顶煤开采工作面,工作面设计走向长度5 966 m,倾向长度280 m,主采2-2 煤层,煤层厚度10.80~12.56 m,平均11.80 m。工作面安装的液压支架为ZFY21000/34/63D 型两柱掩护式放顶煤液压支架(工作阻力2 100 kN)。

2 仿真模拟分析

2.1 超长距离供液系统原理

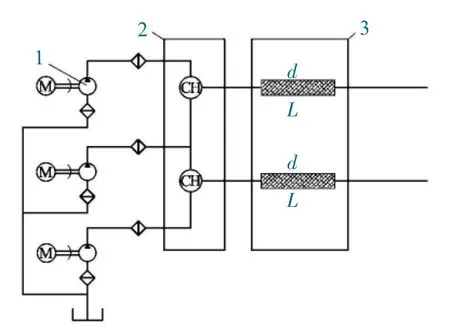

超长距离供液系统是将乳化液泵站从工作面顺槽移动设备列车中分离,固定安装在顺槽口以外的联络巷或采区车场位置,通过高压输送管道将乳化液输送至回采工作面综采支架油缸。该系统主要由乳化液泵站、动力输送管道以及供配电系统和电控系统组成,其供液系统原理如图1所示。

图1 综放工作面长距离供液系统原理Fig.1 Principle of long distance liquid supply system in fully mechanized caving face

2.2 仿真模型搭建

根据工作面采用长距离供液管路时管路中的压力和流量变化情况,对图1中工作面供液系统图进行简化,利用AMESim 软件搭建如图2所示仿真模型。

图2 长距离供液系统仿真模型Fig.2 Simulation model of long distance liquid supply system

供液系统仿真模型管路出液口压力源压力设定为37.5 MPa,流量源分别设为600 L/min 和1 200 L/min,选用不锈钢合金复合管管道分布参数模型,该模型可以精准计算管道中与频率变化相关的摩擦损失。

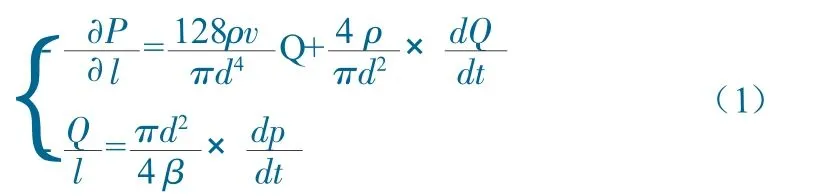

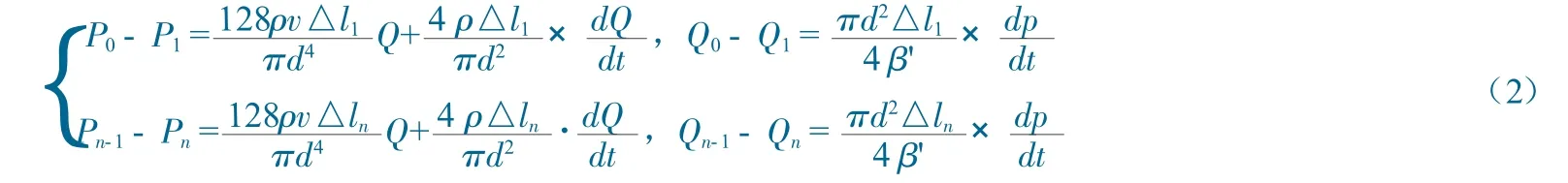

影响超长距离供液系统沿程压力损失大小的关键因素在于供液管路管径的选取。根据流体传输管道动力学相关理论,流体管道特性包括含粘性剪切摩擦压力损失引起的液阻、流体可压缩性或柔性引起的液容和流体加速惯性作用引起的液感。管道的分布参数模型是由若干个集中参数模型的集合而成,利用AMESim 软件进行仿真模拟时可以设定集中参数模型的个数,根据流体传输管道动力学相关理论,各段管路集中参数模型中的流体压力和流量可以用式(1) 表达:

式中:P 为传输管路中各点的压力;l 为每段集中参数数学模型中传输管路的长度;ρ 为流体的密度;v 为流体的运动黏度;d 为传输管道的内径;Q 为传输管路中各点的流量;β'为传输管道综合弹性模量;t 为流体运动的时间。

但在综采工作面实际液压系统传输中,长距离供液管路的长度一般在几百米至几千米,式(1)表达的参数模型不能真实的将实际供液管路的特性全部表达出来,其真实模型可以等效于由多个集中参数模型串联组合而成,可以用式(2) 表达:

式中:P0…Pn为各段集中参数数学模型中传输管路进出口的液体压力;Q0…Qn为各段集中参数数学模型中传输管路进出口的液体流量;Δl1…Δln为各段集中参数数学模型中传输管路的长度。

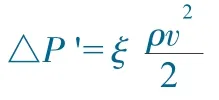

各段管路接头可分为扩大接头和缩小接头2种,在各接头处造成的压力损失为局部损失,管路接头处压力和流量可以使用式(3) 表达:

式中:ξ 为管接头处局部阻力系数;Cq为管路流量系数;v 为管路中流体平均流动速度。

结合122108 工作面实际生产情况,仿真分析时分别选取的管路内径为51、64、80、108、133、159、178 mm,管路长度由100 m 逐渐增加至6 000 m,组建多组管路模型进行仿真对比分析,各管径对应的管路接头处的基本参数都按照标准参数设置。选取的乳化液动力黏度为6 cP,密度为990 kg/m3,设定仿真模拟时间为100 s。

2.3 仿真结果分析

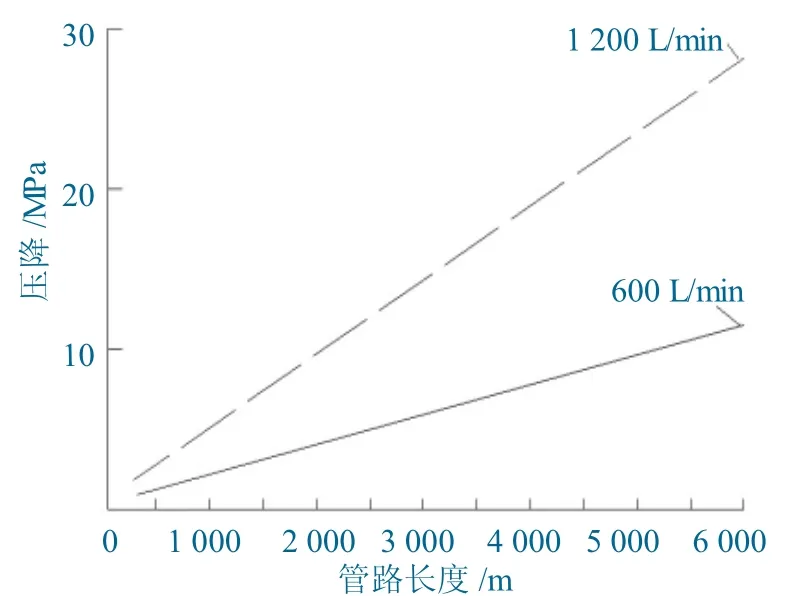

选取管径为108 mm,泵站流量分别为600 L/min 和1 200 L/min 的供液系统模型进行模拟,结果如图3所示。由图3分析可知,供液管路越长,压力损失越大,管路长度与压力损失大小呈线性变化关系,且流量越大,压力损失越大。

图3 供液管路长度与压力损失变化关系曲线Fig.3 Relationship curve between length of liquid supply pipeline and pressure loss

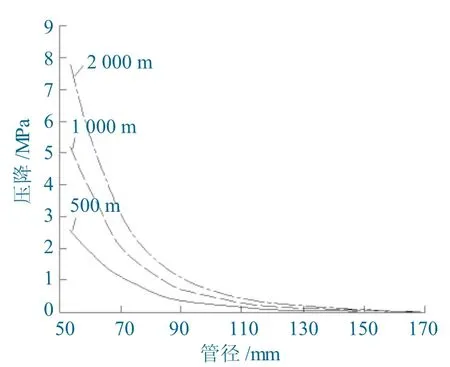

在流量为600 L/min 的情况下,对不同供液管路长度和直径变化与压力变化之间关系进行模拟分析,结果如图4所示。由图4分析可知,在泵站流量和供液管路长度不变的情况下,供液管路直径越大,供液压力损失越小,当管径增大到一定值后,供液压力损失降低幅度逐渐变小,最后接近于0。同时分析可知,在管径和流量不变的情况下,供液距离越远,压力损失越大。

图4 供液管路直径与压力损失变化关系曲线Fig.4 Relationship curve between pipe diameter and pressure loss

3 供液系统设计

3.1 供液方案设计

王庄煤矿122108 综放工作面安装了4 台乳化液泵站,供液系统设置在主运顺槽三联巷处。泵站单台泵的额定流量630 L/min 以上,额定压力为37.5 MPa(供液时管路末端压力要求不低于额定工作压力的80%,即30 MPa),电机功率≥355 kW,乳化液箱有效容积≥14 000 L(2 箱),设计顺槽内铺设主进液、主回液和清水喷雾管路共计3 趟,管路采用无缝钢管。

3.2 管路选型及压降计算

3.2.1 进液管路选型

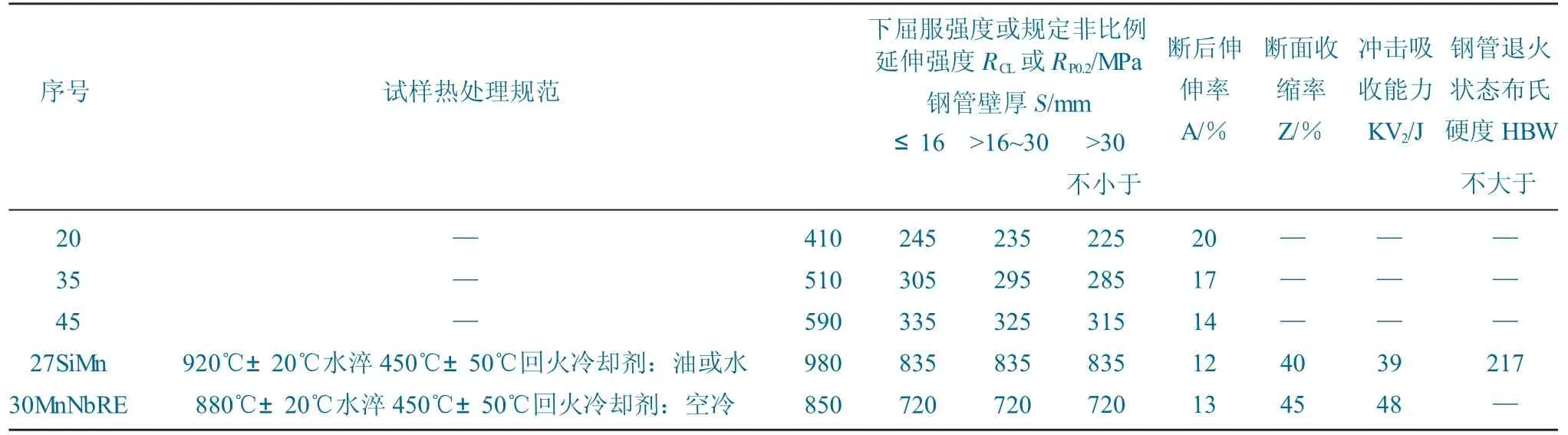

根据GB/T17396-2009,钢管的力学性能参数见表1。

表1 钢管的力学性能Table 1 Mechanical properties of steel pipe

钢管规格有88.9/108/133/159 等规格,进液管路采用不锈钢合金复合管,此次选择以主进液管的选型及压降计算为例进行分析,钢管承压能力可用下式计算:

式中:P 为管路压力,MPa;δ 为管壁厚度,mm;D 为管路外径,mm;σ 为无缝钢管抗拉强度,MPa,根据表1取980 MPa;S 为安全系数,取4。

若管径为108 mm 管路能满足使用要求,则再计算管径为88.9 mm 管路是否能够满足使用要求;若管径为108 mm 管路不能满足使用要求,则再计算管径为133 mm 管路是否能够满足使用要求。以此循环,直至计算出完全满足要求的尺寸。

3.2.2 进液管路压降计算

(1) 当进液用外径为108 mm 钢管时,计算管路的总压降。

①沿程压力损失计算。

流量 Q=1 240 L/min=0.0206 7 m3/s; 内径d=108-9 ×2=90 mm=0.09 m; 管路截面积S=πd2/4=0.006 36 m2;流速V1=Q/S=3.25 m/s;因为工作工况为泵水,常温状态(25 ℃) 下,黏度μ取值0.893×10-6m2/s,则Re=V1d/μ=3.25×0.09/(0.893×10-6) =3.27×105。

查表取无缝钢管的绝对粗糙度λ=0.05 mm,根据λ/d=0.05/90=0.000 56 及Re=3.27×105,故可判断管中流态为湍流。

根据Darcy-Weisbach 方程,将以上参数代入下列公式计算压力损失:

式中:λ 为沿程摩阻系数;l 为管长,m;d 为管径,m;V1为流速,m/s;g 为重力加速度,取值9.8。

1 m 水柱压强为9.8 kPa,所以沿程压力损失为718.6×9.8=7.04 MPa。

②局部压力损失计算。

局部损失主要根据所用闸阀和弯头数量计算局部损失。管路约需要30 个闸阀,6 个90°弯头。计算公式如下:

式中:ζ 为阀门的阻力系数,取0.17;90°弯头的阻力系数为0.75。则计算局部压力损失为0.05 MPa。

③沿途压力损失为7.04+0.05=7.09 MPa。

④泵站与工作面高度差30 m,工作面在高处,形成的压降为0.3 MPa,工作面的最终压力为37.5-7.09-0.3=30.11 MPa。

实际使用过程中泵站出口压力一般设定在35 MPa 左右,则末端压力实际为27.5 MPa 左右,通过计算可知直径为108 mm 的钢管不能满足实际的使用要求。

(2) 同理计算当进液用外径为133 mm 钢管时,管路的总压降。

计算得沿程压力损失为2.70 MPa,局部压力损失为0.02 MPa,沿途压力损失为2.72 MPa,工作面的最终压力为34.78 MPa。泵站出口压力按实际35 MPa 计算,则末端压力为32.28 MPa,满足实际使用要求。

3.2.3 回液管路

按计算进液管路压降的方法,计算回液管路中乳化液阻力(压力损失)。

若回液管采用133 mm 无缝钢管,形成的背压(克服的沿途压降) 2.1 MPa,能够自回流,但影响到回液速度。

若采用管径159 mm,壁厚9 mm,流量1 240 L/min,计算的结果为管路形成的阻力0.76 MPa,支架在高处30 m,抵消约0.3 MPa 的回液阻力,则最终回液管形成的回液阻力为0.76-0.3=0.46 MPa。

综上,回液管选159 mm×9 mm 规格,正常运行时,支架内的乳化液能够自回流。

3.2.4 喷雾管路

按计算进液管路压降的方法,计算喷雾管路的

压力损失。

若采用管径89 mm,壁厚7 mm,2 台500 L/min同时供液,管内形成的阻力消耗部分泵的功率,反应到流量上是流量达不到最大值,实际最大流量约700 L/min,管路形成的压降约5.6 MPa。

若采用管径108 mm,壁厚8 mm 钢管,2 台500 L/min 同时供液,管内形成的阻力消耗部分泵的功率,反应到流量上是流量达不到最大值,实际最大流量约850 L/min,通过计算得出,喷雾管路内形成的压力损失为3 MPa,高度差增加的压力损失为0.3 MPa,则最终喷雾管路的总压力损失为3+0.3=3.3 MPa。

综上,喷雾管路选用108 mm×8 mm 无缝钢管。

3.2.5 最终选型

为能达到出口压力,满足供液需求,通过仿真数学模型及公式计算得出,王庄煤矿122108 综放工作面供液系统主进液管选用内衬不锈钢合金复合管,材质27SiMn,管径133 mm,壁厚12 mm;主回液管路选用内衬不锈钢合金复合管27SiMn,管径159 mm,壁厚9 mm;清水喷雾管路选用内衬不锈钢合金复合管27SiMn,管径108 mm,壁厚8 mm。每趟供液管路长度为6 000 m,供液系统实际工作过程中,保证液压支架系统末端压力、工作面喷雾冷却水压力、流量符合规定要求。

4 应用效果分析

超长距离供液系统在122108 工作面安装投入使用后,通过现场跟踪记录,结果如下。

(1) 工作面现场实际使用开3 台乳化泵,1 台备用,泵站出口压力设定为31.5 MPa,工作面不操作任何液压系统情况下,远距离供液管路末端静态压力为30 MPa,6 000 m 远距离管路损失压力约为1.5 MPa。

(2) 工作面现场实际使用开3 台乳化泵,泵站出口压力设定为35 MPa,工作面在正常生产组织下(1 人收护帮、2 人移架、3 人放煤活动尾梁、1 人调架推溜打护帮板、1 人拉后溜,工作面共计8 人同时操作液压支架,工作面支架拉移、成组推溜每次行程865 m),远距离供液管路末端压力在31.5~33 MPa 浮动,压力损失为2~3.5 MPa。工作面液压支架状态较好,无管路漏液、窜液等现象,未进行设备列车拉移工作,整个液压系统压力可满足实际生产需要。

5 结论

(1) 综采工作面超长距离供液系统压力损失主要是管道沿程压力损失,供液距离越长,流量越大,沿程压力损失越大;供液管路直径越大,供液压力损失越小,但当管径达到一定值后,再增加管径时对减小管路沿程压力损失量影响甚微。采用超长距离供液时,需根据实际工况合理计算选择供液管路直径。

(2) 通过仿真数学模型及公式计算得出,王庄煤矿122108 综放工作面供液系统主进液管选用内衬不锈钢合金复合管,材质27SiMn,管径133 mm,壁厚12 mm;主回液管路选用内衬不锈钢合金复合管27SiMn,管径159 mm,壁厚9 mm,每趟供液管路长度为6 000 m。

(3) 工作面不操作任何液压系统情况下,泵站出口压力设定为31.5 MPa,6 000 m 远距离管路损失压力约为1.5 MPa;工作面支架拉移情况下,泵站出口压力设定为35 MPa,压力损失为2~3.5 MPa。工作面液压支架状态较好,无管路漏液、窜液等现象,整个液压系统压力可满足实际生产需要。