超高压锅炉提升过热蒸汽温度实践

2023-01-11李如飞周燕弟

李如飞,周燕弟,王 圣

(马钢股份公司能源环保部 安徽马鞍山 243000)

随着国家环保政策越来越严格,要求锅炉烟气排放达到超低排放标准。为了实现这个标准,各相关单位都开展了锅炉烟气脱硝工作,在脱硝过程中,低氮燃烧器的使用成为了锅炉脱硝工作中的一个重要组成部分,低氮燃烧器在有效地降低了锅炉烟气NOX含量的过程中,也带来了一些不利的因素,锅炉过热蒸汽温度下降成为了一个棘手的问题,正常的燃烧调整手段都很难从根本上解决这个问题,只能采取降低锅炉蒸汽温度这个重要的参数来运行,对于整个锅炉效率和后续的生产工艺都产生了不利的影响,严重时还会造成事故,如何解决这个问题就成为紧迫的任务。

1 目前的现状

某大型钢铁企业的480 t/h超高压煤粉锅炉,可以采用全煤燃烧,也可以掺烧煤气,炉膛水冷壁四角从上而下分别布置了四层煤粉燃烧器和两层煤气燃烧器。根据煤气量的供应情况,运行人员进行相应的切换调整。该锅炉实行了低氮燃烧器改造后,出现了问题,就是在不投过热器减温水的情况下,接近满负荷运行时,过热蒸汽温度仍然偏低,达不到530 ℃,低负荷的时候过热蒸汽温度低于520 ℃,尝试了多种运行调整方法都没有明显效果。而锅炉设计是过热汽温要在530 ℃-540 ℃之间运行,长期的低汽温运行,既不经济,也存在着安全风险。

2 解决方案及实施

2.1 解决问题的思路

为了解决目前存在的问题,我们认真分析了产生问题的原因,因为低氮燃烧器的特点,锅炉炉膛内部的燃烧氛围和整个锅炉烟气流场都发生了很大的变化,过热器主要布置在锅炉水平烟道位置,即使在过热蒸汽减温水全部停用的情况下,过热蒸汽温度仍然达不到标准,经过反复燃烧调整也无效,被迫在不达标的过热蒸汽参数下运行,锅炉效率受到了影响,同时影响到后续汽轮发电机组的发电效率。超高压锅炉内部结构复杂,如果采用增加过热器的吸热面积来提高过热蒸汽温度,不仅难以设计,施工量也是非常浩大,只有在锅炉大修时才能勉强实施,显然不是最佳方法。为了解决这个问题,我们采用了在锅炉水冷壁受热面增加卫燃带的的方法来提高过热蒸汽温度。

在锅炉水冷壁增加卫燃带,可以减少炉膛水冷壁的吸热量,提高锅炉炉膛出口烟气温度,进而增加位于水平烟道处过热器的吸热量,达到提升过热蒸汽温度的效果。具体施工量小,利用锅炉的临检时间段就可以完成改造工作。

2.2 卫燃带面积的确定

卫燃带敷设,如果影响到锅炉的热效率,那就是不成功的技术改造,在保证锅炉效率不受影响的情况下,可以采用能量守恒的思路来设计卫燃带的面积,就是过热蒸汽减温水所带走的热量等于卫燃带敷设减少锅炉水冷壁吸收的热量,具体计算公式为:

1000*Qjws(Igr-Ijws)=4.1868*Qfs*Swrd

其中:Qjws—过热蒸汽减温水的增加量,t/h,按5t/h的增加量来设计

Igr—过热蒸汽焓,kJ/kg

Ijws—减温水焓,kJ/kg

Qfs—炉膛水冷壁的辐射热功率,kcal/(h·m2),取 2.5×103

Swrd—卫燃带敷设的面积,m2

根据该计算公式对卫燃带敷设的面积进行计算,计算结果如表1所示:

表1

考虑到卫燃带不仅会影响辐射换热,也影响炉膛内部的对流换热的因素,可能会引起过热蒸汽减温水量额外增加,我们取卫燃带敷设的面积为 12 m2,比计算的结果略小。

2.3 卫燃带敷设位置的选择及施工

卫燃带敷设选择位置应该遵循如下的规则:1、有利于锅炉的稳定燃烧的同时不造成水冷壁的结焦。2、在四面水冷壁均匀布置,保证炉内气流平衡和换热均匀。3、避免在炉膛断面热强度最大的地方敷设等。综合考虑后,我们将卫燃带均分在四面水冷壁墙面上。每面墙敷设3 m2,每块卫燃带选1 m2,这样每面墙分3块布置,每块卫燃带燃带的中心高度为底部两层煤气燃烧器中心高度正中间,这样避开了炉膛断面热强度最大的煤粉着火区域,不容易造成水冷壁的结焦。具体布置如图1:

具体施工:使用Ø5 mm的圆钢,加工成35 mm长,按照图1中的位置,间距45 mm进行电焊,焊接完成后,在圆钢上敷设一次铁丝网,再敷设耐火材料。敷设厚度为外表面至水冷壁管中心线70 mm,平均厚度为50 mm,夯实抹平,自然干燥24小时即可。

图1 卫燃带在炉膛布置图

3 应用效果

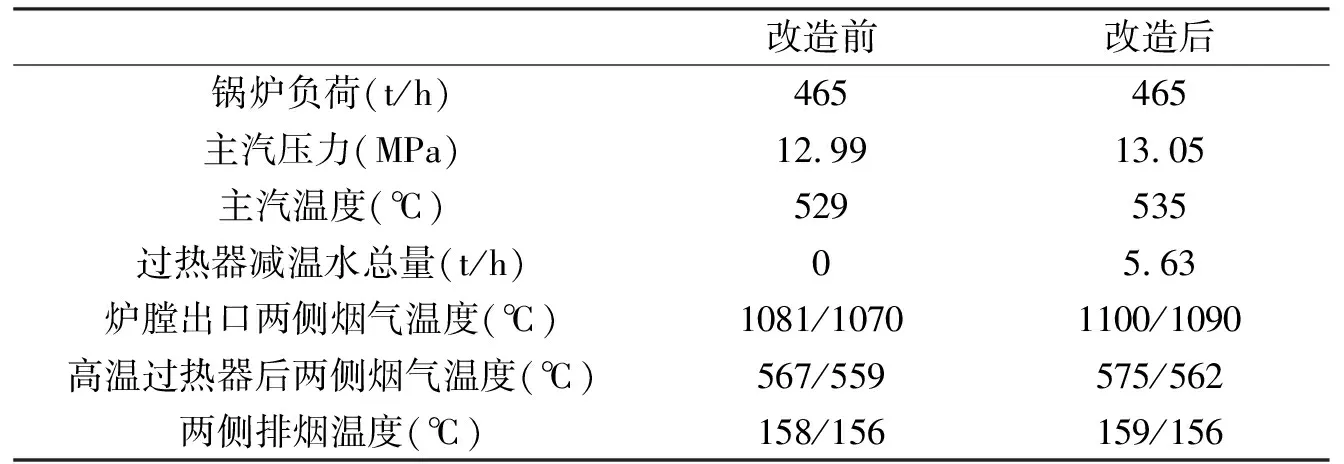

这台超高压锅炉运行一般分为两种情况:全煤燃烧工况、掺烧煤气工况,全煤燃烧工况时,过热蒸汽温度低的现象更加明显,表2是改造前后的全煤燃烧工况的运行参数对比:

表2 全煤燃烧工况

从改造前后的数据可以看出,经过卫燃带的敷设,在全煤工况下过热器减温水量明显上升,有了调节裕量,同时锅炉排烟温度并没有上升,锅炉效率得到了保证,证明改造是成功的。锅炉掺烧煤气工况,一般会提高过热蒸汽温度,增加过热器减温水量,所以可以保证该锅炉在各种情况下都能够实现过热蒸汽温度达标。