浅谈天然气液化工厂自控系统的设计

2023-01-10向晓燕

向晓燕

(陕西省燃气设计院有限公司,西安 710043)

天然气液化工厂是将气态天然气变为液化天然气的生产企业。生产原料为气态天然气,由天然气管道引入,成品为液化天然气。

液化天然气,Liquefied Natural Gas(LNG),主要组分是甲烷,可能含有少量的乙烷、丙烷、氮或通常存在于天然气中的其它组分。LNG的密度取决于其组分,甲烷含量越高,密度越小。LNG的体积约为其气态体积的1/600。LNG储存温度约为-162℃,温度低于-113℃时蒸发气密度比空气重。LNG作为一种清洁、优质燃料,被广泛应用于交通运输、居民生活、工商业等领域。

1 自控系统

针对天然气液化工厂的生产工艺和介质特点,自控系统的水平应根据装置规模、流程特点、运行要求、管理模式等因素统筹考虑[1]。

以日处理原料气300×104m3液化工厂为例,为了保证LNG工厂装置的安全、平稳、长周期运行[2],自动控制设置了分散型控制系统(DCS)、安全仪表系统(SIS)及可燃气体和有毒气体检测报警系统(GDS)3大系统,其他单机成套设备采取机组自带PLC实现控制功能。成套PLC系统包括导热油炉PLC、BOG压缩机PLC、冷剂压缩机ITCC、火炬系统PLC、定量装车控制系统及PSA制氮系统PLC等,成套PLC控制系统与DCS系统进行实时数据通讯,实现数据共享。自控系统方框图如图1。

图1 自控系统方框图Fig.1 Block diagram of automatic control system

DCS系统主要用于基本过程控制,SIS系统和GDS系统独立于过程控制,完成厂区的安全保护工作。

DCS系统对工艺参数进行连续监测、控制、报警等,通过DCS系统可以提高生产效率和工作质量,减少操作人员数量,降低工作强度,节约长期运行成本。

SIS系统对工厂重要的工艺装置和设施实施安全监控,完成各装置的安全联锁,其紧急切断功能使工厂处于故障安全模式,保证生产和人员安全。

GDS系统对可燃/有毒气体的泄漏进行预警,并将报警信号上传至火灾自动报警系统(FAS),从而确保整个生产顺利、安全地进行。

2 自控系统方案

2.1 分散型控制系统(DCS)

DCS系统对生产装置进行实时监控,自动采集和处理工艺变量数据,实现工艺参数的显示、趋势记录、历史事件记录、报警、控制、打印、制表及流程图画面动态显示等功能。DCS系统作为整个自控系统的核心,工艺过程的所有常规控制、时序控制、工艺联锁逻辑控制等均由DCS系统完成。当工艺参数越限时,能记录、显示、打印并报警。

DCS系统总体结构可分为过程控制层、操作监控层和数据服务层。

过程控制层完成对过程的直接控制以及过程变量的数据采集、实时存储和传输功能。配置为直接与检测仪表和执行器相连的各种过程控制站,如I/O单元、数据采集单元、控制单元等。

操作监控层为DCS系统的主要人机接口,对来自过程控制层的数据进行处理、存储,实现集中操作管理的功能。配置操作员站、工程师操作站、控制计算机以及外围设备等。

数据服务层为DCS内部网络与外部网络数据交换的中间层,用于向间接参与生产过程的用户提供数据服务,配置与企业管理计算机连接所需设备。

2.2 安全仪表系统(SIS)

SIS系统用于监测生产过程运行状态,判断危险或风险发生的条件,自动或手动执行规定的安全仪表功能,防止或减小危险事件发生,减少人员伤害或经济损失,减轻危险事件造成的影响,保护人身和生产装置安全,保护环境[3]。SIS系统按照安全独立原则要求,独立于DCS系统,

独立完成安全仪表功能,其安全级别高于DCS系统。SIS系统的安全完整性等级应满足SIL定级分析最终结果,SIS系统的逻辑控制器应取得国家权威机构的功能安全认证。

在正常情况下,SIS系统是处于静态的,不需要人为干预。只有当生产装置出现紧急情况时,不需要经过DCS系统,而直接由SIS发出保护联锁信号,对现场设备进行安全保护,避免危险扩散造成巨大损失。当整个系统停电、在火灾等紧急情况下,按下SIS系统的“紧急停车”按钮可切断所有紧急切断阀,同时急停相关动设备。紧急停车后,

整个系统开车时需按下SIS系统的“系统复位”按钮确认后,方可正常操作。

2.3 可燃气体和有毒气体检测报警系统(GDS)

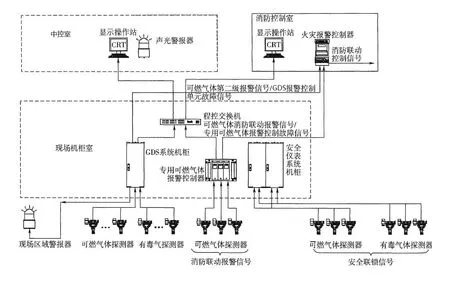

天然气液化工厂设置独立的GDS系统,以实现厂区可燃/有毒气体的泄漏检测、报警(一级和二级报警)及安全保护。当所检测的过程变量超过其安全限定值时,通过声光报警指示发生的区域以及时采取相应措施。GDS系统包括:现场探测器、现场区域警报器、现场机柜室的逻辑控制器、中控室的显示报警单元等[4]。可燃气体和有毒气体检测报警系统配置图如图2。

图2 可燃气体和有毒气体检测报警系统配置图Fig.2 Configuration of combustible gas and toxic gas detection and alarm system

在生产区及其他可能存在可燃气体、液化烃及可燃液体泄漏处均设置固定点式可燃/有毒气体探测器;在生产过程中可能导致环境氧气浓度变化,出现欠氧、过氧的有人员进入活动的场所,设置氧气探测器;在生产区及其他存在潜在液化天然气泄漏危险并需经常观测处设置低温探测器;在中控室设置GDS报警盘集中声光报警。可燃气体的一级报警设定值小于或等于25%爆炸下限浓度值,二级报警设定值小于或等于50%爆炸下限浓度值。环境氧气的过氧报警设定值为23.5%VOL,环境欠氧报警设定值为19.5%VOL。可燃气体的二级报警信号及GDS系统报警控制单元的故障信号送至消防控制室火灾报警控制器进行图形显示和报警。另配置便携式可燃气体探测器,以便巡检操作人员随身携带。

2.4 导热油炉PLC系统

导热油炉控制采用可编程控制器(PLC)+触摸屏控制方式,完成热媒炉及相关设备的数据采集、故障综合报警、自动化调节控制、数据管理等,并配以人机界面HMI进行人机对话,相关的参数、设备状态可根据需要通过MODBUS RS485通讯接口传送给DCS系统。通过PLC系统保持整个供热系统稳定、可靠、不间断连续运行,保证在最大和最小负荷下均能安全、正常、经济运行,为用热设备提供满足负荷要求的稳定热源。

2.5 BOG压缩机PLC系统

BOG压缩机采用可编程控制器(PLC)+触摸屏控制方式,可实时显示机组的运行参数,包括机组运行的吸(排)气压力及温度、供油压力及温度、过滤器压差、电机电流、压缩机的载位等参数。当吸气压力或温度超低限、排气压力或温度超高限、供油压差超低限时,机组PLC联锁停机。机组PLC与DCS系统通过MODBUS RS485通讯接口通讯,机组PLC与DCS/SIS系统通过硬线连接,可实现机组远程开机、强制满载、远程急停等控制。

2.6 冷剂压缩机ITCC系统

冷剂压缩机ITCC系统采用可编程控制器(PLC)作为核心,并配置操作员站(兼工程师站)。压缩机、电机和齿轮箱共用一套本特利监测系统,本特利监测系统集成到ITCC系统中。ITCC可实时显示机组的运行参数,包括机组运行的各级进气压力及温度、各级排气压力及温度、供油压力及温度、主轴承温度、电机轴承温度、电机定子温度、过滤器压差、邮箱液位、储槽液位、润滑油压力、密封气压力、喘振阀的控制及阀位反馈、轴振动、轴位移等参数。机组的所有常规控制、防喘振控制及逻辑联锁、紧急停机等均由ITCC完成。ITCC系统与DCS系统通过MODBUS RS485通讯接口通讯,ITCC系统与DCS/SIS系统通过硬线连接,可实现机组远程开机、强制满载、远程急停等控制。

2.7 火炬PLC系统

火炬成套提供PLC点火控制系统,防爆PLC点火控制柜设置在现场火炬界区内,现场控制柜面板设置操作开关、按钮及报警/运行指示灯。可实现自动/手动开关分级阀、补水阀、吹氮阀、消烟风机及就地/远程、自动/手动点火等操作,并具有点火失败、阀位故障、液面高、低限、爆破片爆裂等报警信号指示功能。火炬采用分级燃烧控制系统,运行时根据压力自动逐级打开燃烧器,以适应不同的排放流量,确保在小排放量或最大事故排放量时均能稳定燃烧,PLC系统与DCS系统通过MODBUS RS485通讯接口通讯。

2.8 定量装车控制系统

定量装车控制系统是一种以RS485标准工业总线为基础的集散式装车控制系统,采用撬装结构将质量流量计、压力变送器、装车流量控制阀、紧急切断阀、批量控制器集成在一个撬装架上。批量控制器连接撬内所有控制阀门、压力变送器、温度变送器、流量计等,按照工艺要求实现对撬内自动阀门的控制,采集各种工艺数据在批量控制器上集中显示,完成内部信号联锁。批量控制器配置静电接地控制器、紧急停车按钮,静电接地控制器配置静电夹安装在鹤管附近。装车时,必须将静电夹与槽车可靠连接,防止静电聚集。在装车控制室设置两台电脑,一台用于装车控制,监控装车系统运行,数据储存和报警;一台用于业务办理,主要用于客户信息装车量的录入,地磅过皮重、毛重以及数据处理。装车控制系统通过MODBUS RS485通讯接口与DCS系统通讯,可以实时将装车流量、温度、压力、阀位及静电状态上传,满足工厂管理要求。

2.9 PSA制氮系统PLC

PSA制氮系统采用可编程控制器(PLC)+触摸屏控制方式,连续监测设备运行所需流量、纯度、压力、露点等数据以及设备的运行、故障状态,完成阀门切换、氮气不合格自动停机等功能。制氮系统PLC通过MODBUS RS485通讯接口与DCS系统进行通讯。

3 自控系统选型

3.1 DCS系统选型

DCS系统选型应综合考虑实用性、可靠性、可用性、可维护性、可追溯性、经济性、拓展性,选用的DCS应是成熟的,经过实际应用检验的系统应能满足天然气液化工厂生产的过程控制、检测、操作与管理的需要。

控制器应是基于带微处理器(CPU)的多功能控制器,其内存应不小于16MB的32位机,控制器应具备PID参数自整定功能。系统CPU必须按1:1冗余配置,相关的通信接口、电源也应按1:1冗余配置。控制器应带有容错功能、自诊断功能,切换控制模块应具备判断错误位置和选择控制器的能力。控制器必须具备ISA secure 1级以上网络安全认证。控制器每个回路可以定义不同的扫描周期(50ms~2000ms),按实际系统配置的情况及扫描工作周期的选择,要求控制单元的最大负荷应小于60%。

过程I/O接口应包括AI、AO、DI、DO、PI等类型,应具备智能变送器接口、串行和并行通信接口等,过程I/O卡件输入电路应带电磁隔离或光电隔离。控制回路I/O卡及重要检测点I/O卡冗余配置。各类控制点、检测点的备用点数为实际设计点数的10%~15%,输入输出卡件插槽的备用空间为10%~15%。所有的I/O卡件必须有防腐涂层,满足G3防腐要求。温度卡必须可以同时接RTD和TC信号。各种I/O卡件的最大通道数量应满足表1中要求[5]:

表1 I/O卡件最大通道数量Table 1 Maximum channel quantity of I/O card

操作站主机应采用高性能工业用计算机,操作系统应是通用性的。数据更新周期、动态参数刷新周期应小于或等于1s。为方便调试和维护,任何操作员站同时具备工程师站功能,在有需要时可以随时切换进入工程师组态等调试界面,工程师站能够记录并存储趋势等历史数据,不少于6个月。

系统具备OPC服务器功能,可以将系统中所有的实时数据以OPC服务器的方式提供给上层信息网,同时允许不少于5个用户来读取OPC数据,OPC服务器的点数容量不少于10000点。

3.2 SIS系统选型

SIS系统应选用成熟可靠的品牌产品,SIS系统的安全完整性等级应满足SIL定级分析最终结果。SIS系统的逻辑控制器应取得国家权威机构的功能安全认证。

SIS系统为故障安全型,当SIS系统内部产生故障时,SIS系统按设计预定方式将过程转入安全状态。SIS系统的逻辑控制器具有软件和硬件自诊断功能。SIS系统的中央处理单元、输入输出单元、通信单元及电源单元实时热备冗余,模块具有带电拔插和自诊断功能。SIS系统逻辑控制器的中央处理单元负荷不超过50%,内部通信负荷不超过50%,采用以太网的通信负荷不超过20%,SIS系统的网络通信接口负荷不超过50%。SIS系统的输入信号不采用通信信号,测量仪表不采用现场开关量仪表,电磁阀采用24VDC长期励磁型。在爆炸危险场所,SIS系统的现场测量仪表和最终元件选用隔爆型,减少中间环节。

SIS系统必须支持冗余的网络连接控制器与工程师站和操作员站,支持与DCS之间的冗余通信。

SIS的I/O卡件必须符合G3防腐标准,能在腐蚀性工业环境中运行。SIS的关键切断回路选用冗余I/O配置。

3.3 GDS系统选型

GDS系统报警控制单元采用独立设置的以微处理器为基础的电子产品,应选用成熟可靠的产品。参与消防联动的报警控制单元应采用取得国家消防电子产品质量监督检验中心型式检测报告的专用可燃气体报警控制器。GDS系统必须支持冗余的网络连接控制器与工程师站和操作员站,支持与DCS之间的冗余通信。GDS系统的I/O卡件必须符合G3防腐标准,能在腐蚀性工业环境中运行。GDS系统的关键回路选用冗余I/O配置。GDS系统的IO必须支持回路监测功能。

可燃气体探测器必须取得经国家指定机构或其授权检验单位相应的计量器具制造认证、防爆认证和消防认证。可燃气体探测器带一体化声光报警器,一体化声光报警器的启动信号采用第一级报警设定值信号。

现场区域警报器的报警声级不低于110dBA,区域警报器的启动信号采用第二级报警设定值信号。

4 结束语

LNG装置为连续生产装置,工艺过程复杂,工艺介质易燃易爆,对自控系统的要求较高。自控系统的设计应充分考虑正常生产工况下和非正常生产工况下的相关安全技术措施,以确保LNG装置的平稳、长周期安全生产,确保现场人员安全、设备安全及环境安全[6]。