辐照后控制棒驱动杆拆装工艺控制与应用

2023-01-10沈佳伟邓艳超吴小龙

沈佳伟,郭 亮,邓艳超,杜 凯,吴小龙

(中核核电运行管理有限公司 维修支持处,浙江 嘉兴 314300)

CNP300压水堆机组采用磁力提升式控制棒驱动机构,随着机组运行时间的增长,将出现辐照后控制棒驱动杆拆装的特殊检修需求。CNP300机组共有37根控制棒驱动杆,一根驱动杆连接一根控制棒组件。根据巴基斯坦C1机组堆芯热电偶修复项目的需求,要将37根控制棒驱动杆从压紧部件中拆除,待修复项目结束后再安装回压紧部件。辐照后控制棒驱动杆拆装工艺存在损伤燃料组件、损伤压紧部件支撑板、损伤控制棒驱动杆等多重危险。

1 控制棒驱动机构(CRDM)

压水堆核电机组的反应堆压力容器控制棒驱动机构(CRDM)是反应堆控制和保护系统的伺服机构,通过驱动控制棒组件在堆芯内动作,完成反应堆启动、调节功率、安全停堆和事故停堆的功能。目前,压水堆机组均采用磁力提升式控制棒驱动机构,其耐压壳内部由两组钩爪组件与控制棒驱动杆的环形槽啮合,用于调节驱动杆和控制棒在堆芯的上下动作。运行多个循环的核电机组,出现辐照后的控制棒驱动杆拆装这类特殊的检修需求,例如驱动杆挠性接头失效、驱动杆C型卡失效、压紧部件改造、堆芯热电偶及集束柱改造等。

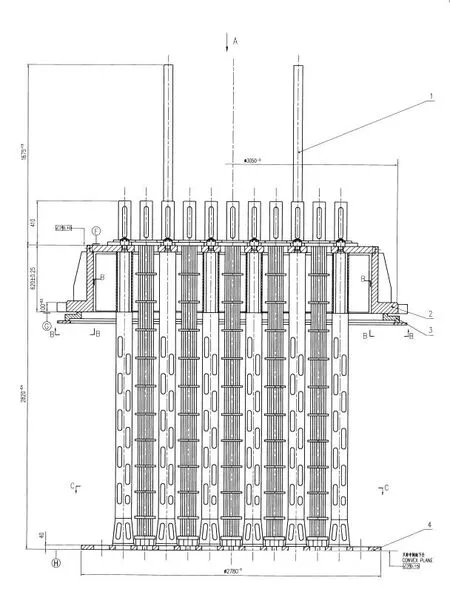

图1 C1机组压紧部件图Fig.1 Pressing parts of C1 unit

本文根据巴基斯坦C1机组对堆芯热电偶改造项目中批量拆装控制棒驱动杆的工作需求,分析辐照后控制棒驱动杆的拆装工艺,主要存在辐射剂量高,远距离水下拆装难度大,在役机组工况复杂,风险不易控制等特点。对拆装工艺进行详细分析,利用仪器仪表等控制元器件的设计和计算,实现提升高度的控制,提升重量的监控等功能,以指导现场应用。

1.1 设备结构

压紧部件是反应堆内的重要部件,是控制核反应堆反应性的重要机械结构,共安装37根控制棒驱动杆[1]。上管座为驱动杆提供导向作用,上端面的十字键槽与驱动杆的十字键相配,防止驱动杆提升过高而脱离压紧部件。导向筒为控制棒提升时提供导向作用,最下第二层导向板还在压紧部件吊装和构件池存放时为驱动杆提供支撑力[2]。

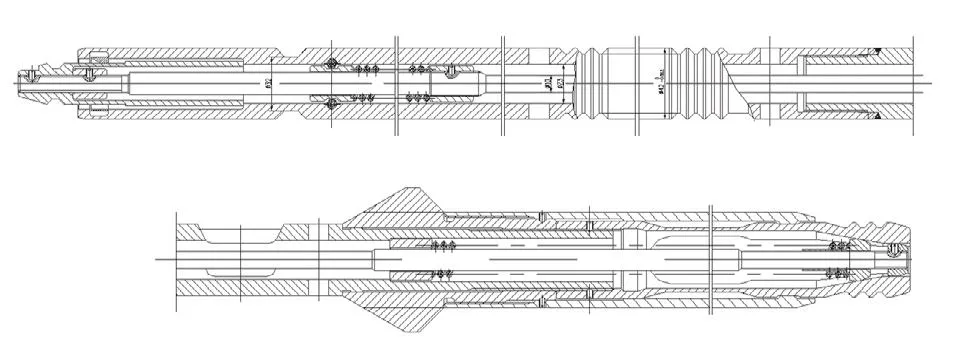

驱动杆是与核燃料组件中的控制棒组件相连,通过控制驱动杆的上下动作实现控制棒组件的提升和下插,实现控制核反应堆反应性[3]。

图2 驱动杆Fig.2 Drive rod

1.2 拆装问题分析

1)工况分析

两种工况:其一是压紧部件安装在压力容器内部,其二是压紧部件存放在构件池的专用存放架内。分析两种工况的风险点,确定实施工况。

2)工具设计

根据巴基斯坦C1机组的现状,核岛厂房内仅有脱连扣工具可用,分析实施工况下设备标高与工器具尺寸如何能实现驱动杆的拆装工作,如何通过仪器仪表等控制元器件实现高度监控。

3)抓取可靠性

脱连扣工具本身具备抓取驱动杆的功能,但应用在批量拆装驱动杆的工作中,其抓取的有效性和可靠性有待提高。分析哪些因素会影响抓取效果,如何通过仪器仪表等控制元器件实现有效抓取。

4)参数控制

提升过程依次穿过压紧部件的导向板、上管座十字键槽等,对中偏差的发生将导致脱扣工具与驱动杆的连接部位受力而脱开。驱动杆自由下落将砸伤压紧部件导向筒支撑板,存在极大的设备损伤风险。分析载荷传感器和高度传感器的适用性,用以指导驱动杆提升过程中的参数控制。

2 工艺分析

2.1 拆装工况分析

1)工况一:压紧部件在堆芯位置时拆装

压紧部件处于堆芯安装位置,控制棒驱动杆与控制棒组件已完成脱扣操作,此时堆芯满载燃料组件。在此工况下,实施辐照后控制棒驱动杆拆装工作,优点是从换料水池水位、压紧部件标高、驱动杆标高、脱扣工具使用等方面分析,与控制棒驱动杆脱扣操作工艺保持一致。而脱扣操作工艺是每次换料大修都开展的固定操作,工艺较成熟,人员经验较丰富。缺点是控制棒驱动杆是坐落在控制棒组件上端面,由控制棒组件的连接柄提供支撑力。若在驱动杆吊起一定高度时受外力而从抓取工具脱开的情况,驱动杆自由下落将直接砸到控制棒组件连接柄上,造成驱动杆头部损伤或控制棒组件损伤。

图3 脱扣工具可用性分析图Fig.3 Availability analysis of tripping tools

2)工况二:压紧部件在构件池存放架时拆装

压紧部件处于构件池存放架位置。在此工况下,实施辐照后控制棒驱动杆拆装工作,优点是控制棒驱动杆是坐落在压紧部件导向筒底部倒数第二层导向支撑板,由导向支撑板提供支撑力。从防止驱动杆意外掉落损伤设备的角度考虑,此工况对设备损伤的影响最小。缺点是由于压紧部件的存放标高较堆芯位置相比发生了较大的改变,导致换料水池水位、压紧部件标高、驱动杆标高、脱扣工具使用等方面参数需要重新校核,能否满足驱动杆拆装实施。

3)选用分析

以设备损伤风险为第一出发点,应选用工况二,即压紧部件在构件池存放架时拆装,将设备损伤的风险降到最低。而针对新的工况条件下脱扣工具如何完成驱动杆拆装工艺,需要进一步分析和论证。

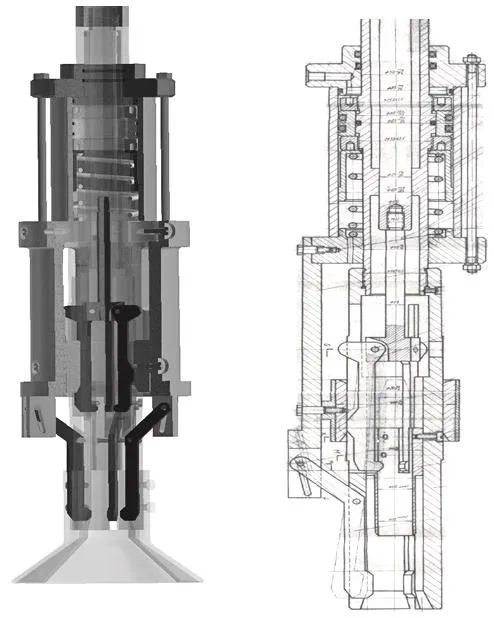

图4 脱扣工具结构图Fig.4 Structure of tripping tool

2.2 工具可用性分析

巴基斯坦C1机组专用拆装工具缺失情况下,是否能使用脱扣工具实施辐照后控制棒驱动杆拆装工作。当压紧部件存放在构件池存放架上,标高发生改变,驱动杆标高发生改变。重新校核压紧部件存放标高、装卸料机电动葫芦标高、装卸料机操作平台标高、脱扣工具长度、驱动杆长度等参数。构件池存放位置相较堆芯位置降低0.6m,对操作人员完成脱扣工具与驱动杆连接的操作步骤不产生影响,操作步骤仍能实现。研究驱动杆从压紧部件中完全拆出的状态,要求驱动杆下端面高于5.63m的标高。加之驱动杆长度、脱扣工具长度,则需要脱扣工具上端面高于18.93m。而装卸料机电动葫芦吊钩的标高为21m,所以当吊钩连接脱扣工具和驱动杆,将驱动杆拆出压紧部件时,电动葫芦吊钩上方仍预留2.07m的钢丝绳,完全满足使用脱扣工具拆装驱动杆的工艺要求[4],利用脱扣工具可以实施辐照后控制棒驱动杆拆装。通过在脱扣工具上增加高度传感器,实时显示工具提升高度,可以有效控制驱动杆的提升高度。

2.3 工具可靠性分析

脱扣工具必须可靠、有效、准确地抓住驱动杆头部,工艺要求远高于脱连扣操作工艺。分析工具机械结构和设计原理,抓爪机械结构设计有两组卡爪,其中一组大卡爪负责抓取和释放驱动杆,另一组小卡爪负责抽取和下插驱动杆的芯杆。而动力源驱动结构较为特殊,其中一组大气缸负责控制大卡爪和小卡爪的收拢和张开动作,另一组小气缸负责控制小卡爪向上和向下动作[5]。

大气缸动作将带动大卡爪和小卡爪同时收拢,抓住控制棒驱动杆。然而此结构存在缺陷,大小卡爪动作,若出现一组卡爪收拢异常,也将导致另一组卡爪收拢异常。即若发生小卡爪未能有效抓住驱动杆芯杆,则导致大卡爪也无法有效抓住驱动杆,此种状况将对辐照后控制棒驱动杆的拆装工作产生严重的隐患和影响,必须消除小卡爪动作对大卡爪动作的干扰。具体方法是将小卡爪提升到上限位,再利用大气缸控制大卡爪的收拢和张开动作。此时小卡爪位于驱动杆芯杆的上方,不与驱动杆芯杆干涉,大气缸的动作不会带动小卡爪收拢和张开。由大气缸的动作,仅控制大卡爪的收拢和张开,有效避免小卡爪的影响,大幅提高脱扣工具抓取驱动杆的可靠性[6]。

2.4 重量监测分析及计算

驱动杆在压紧部件内部提升过程中,驱动杆最大外径在十字键位置,十字键会依次穿过多层导向板,最后穿过压紧部件十字键槽。驱动杆拆装工艺中,容易发生干涉的情况往往在驱动杆十字键穿过压紧部件十字键槽的过程中,若对中不准确,将导致十字键无法通过,而使驱动杆意外受力,从脱扣工具中脱离,自由下落会压紧部件中。

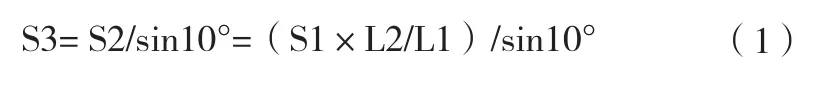

1)驱动杆脱开临界点,大气缸向上位移量计算

根据脱扣工具图纸-叉型连接件[6]和驱动杆图纸[3],当驱动杆从大卡爪中脱开临界点,大卡爪需水平张开距离S1=5mm。此时根据大卡爪结构、叉型连接件结构,可以计算出驱动杆脱开时大气缸向上的位移量[7]。计算公式如下:

式(1)中:

S3——大气缸向上位移量。

S2——大卡爪圆柱销水平位移量。

S1——大卡爪爪头水平位移量,S1=5mm。

L2——大卡爪圆柱销到圆心距离,L2=42mm。

L1——大卡爪爪头到圆心距离,L1=108mm。

将以上数据代入公式(1)得:

即:驱动杆脱开临界点大气缸向上位移量为11.5mm。

2)驱动杆脱开临界点,大气缸受顶升力值计算

根据脱扣工具图纸-大气缸,汇总大气缸各部件重量、弹簧压缩后产生的弹簧力等参数计算,可以计算出驱动杆脱开和大气缸被顶升11.5mm时所受的顶升力值[7]。计算公式如下:

式(2)中:

F2——大气缸所受顶升力。

G1——大气缸各零部件总重力,G1=(m1+m2+……)g≈450N。

F1——弹簧受顶升力下弹簧力。

根据弹簧特性,弹簧长度64.87mm的弹簧力490N,弹簧长度94.87mm的弹簧力196N。

式(3)中:

S5——大气缸被顶升11.5mm时的弹簧长度。

S4——大气缸自然状态下弹簧长度91mm。

S3——弹簧受顶升力下压缩量,S3=11.5mm。

将以上数据代入公式(3)得:

由弹簧特性曲线可计算:

(94.87-64.87)/(490-196)=(79.5-64.87)/(490-F1)

得到:F1=346N。

将以上数据代入公式(2)得:

即:驱动杆脱开临界点大气缸受到的顶升力796N。

3)驱动杆脱开临界点,驱动杆所受拉力值计算

根据脱扣工具的机械结构和力的传递结构分析,当驱动杆所受拉力值达到一定值,通过大卡爪、叉型连接件等机械部件传递给大气缸,使大气缸受顶升力大于796N时,驱动杆从脱扣工具中脱开。根据驱动杆脱开临界点大气缸受顶升力796N,可以计算得到驱动杆所受最大拉力值[7]。计算公式如下:

式(4)中:

F4——驱动杆所受拉力。

G2——驱动杆重力,G2=m2×g≈400N。

F3——大卡爪爪头位置所受向下的拉力值。

根据大卡爪、叉型连接件的机械结构,可计算出大卡爪爪头位置所受向下的拉力值,计算如下:

将以上数据代入公式(4)得:

即:若对驱动杆施加1385N的外力,将导致驱动杆从脱扣工具中脱开。

综上所述,通过计算可得当驱动杆额外受到1385N的下拉力,将从脱扣工具中脱开。故工艺中应明确,驱动杆提升过程中应全程试验载荷传感器监控载荷变化,控制系统在监测到额定载荷时可触发报警,并限制工具的提升动作,严禁超出1385N的载荷变化限值。考虑到操作的安全余量,在工艺规程中规定驱动杆提升过程监控载荷变化不应超过1000N。若超过1000N应立即停止提升动作,缓慢下降驱动杆,重新对中十字键位置,再尝试提升动作。

3 应用与收益

此工艺在巴基斯坦C1机组热电偶修复项目中得以应用,在C1机组大修期间成功将37根控制棒驱动杆拆除,并安全存放在构件池的专用临时存放架中。在热电偶修复项目完成后,将37根控制棒驱动杆回装至压紧部件,整个拆装工艺顺利实施。

通过本工艺设计实现巴基斯坦C1机组堆芯热电偶修复项目中37根辐照后控制棒驱动杆拆装工作,工艺设计、工艺分析、技术文件编制、现场实施均自主主导完成,同时此工艺适用于所有CNP300机组,公司依据成功先例和成熟工艺技术,在此类项目上将更具竞争力,存在经济收益。