高超声速飞行器舵轴燃油再生冷却系统设计

2023-01-10刘若愚沈烽张鹏唐德佳陶键

刘若愚,沈烽,张鹏,唐德佳,陶键

(1.上海航天控制技术研究所,上海 201109;2.空装驻上海地区第一军事代表室,上海 201109)

0 引言

高超声速飞行器是一种飞行马赫数≥5的适用于临近空间的高速长航时飞行器,由于其快速、飞行时间长、机动性强、破坏力强以及难以拦截的优势,在21世纪成为世界各航天大国的主要研究内容,具有非常高的经济和军事价值[1-2]。美军借助X-51A导弹推动“全球快速打击计划”,洛克希德公司和波音公司也提出SR-72和Manta高超声速飞机的概念[3]。高超声速飞行器在飞行过程中,由于空气的黏性摩擦和激波压缩等作用,导致飞行器表面空气温度快速升高,高温空气不断向低温壁面如舵面、舵机等部件进行传热,舵机要在高温条件下保持良好的工作特性,传统的被动防隔热技术难以满足高超声速飞行器使用要求,热防护问题成为高超声速飞行器设计的关键因素[4-7]。李芳勇等提出了利用液态CO2冷却舵轴的方式[8];韩海涛等提出利用碱金属吸热蒸发进行冷却的疏导式舵轴防热结构[9];SONG K D和HUA Y X等提出了利用燃油冷却的方式[10-11]。目前燃油再生冷却方案已在冲压发动机的冷却系统中有了广泛的应用[12-13]。

1 燃油再生冷却系统设计

舵轴作为舵机中改变飞行器运动状态的零件直接与舵面相连,舵面在温度升高时会向舵轴传热,舵轴在承受高温条件的同时还需要保持转动和承载能力,而总体设计要求舵轴为保持承载能力且不能涂覆或加装防隔热材料而影响系统的刚度。为了保证舵轴工作过程中的结构强度,同时防止舵轴向舵机的驱动元件电机和反馈装置电位器传热导致电机和电位器工作失效,需要控制舵轴的温度。

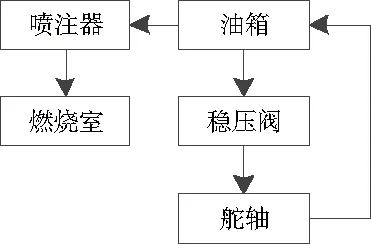

考虑到飞行器发动机油箱中的燃油温度相对较低,同时具有较好的比热容,可以利用燃油对流换热实现舵轴的主动冷却。燃油冷却舵轴后进入喷注器喷入发动机燃烧室,不需要额外的冷却介质进行冷却,也不会浪费飞行器系统中已有的燃油资源,同时还能利用整个飞行器产生的废热对燃油进行预热,提高能量利用率和燃烧效率。舵轴的燃油再生冷却系统的工作原理如图1所示。

图1 主动冷却系统工作原理

燃油从发动机油箱分流后经过稳压阀稳定油压,流经舵轴进行主动冷却。冷却结构为串联冷却,冷却液依次串联流经舵轴冷却腔,在舵轴内部带走热量后回流至油箱经喷注器注入发动机燃烧室。

1.1 舵轴及流道设计

本文研究对象为高超声速飞行器的舵轴,针对舵轴防热设计的目的是保证在1 200 s的飞行时间内,将舵轴温度控制在轴承的最高正常工作温度450 ℃以内,同时将电机的温度控制在90 ℃以内;将安装在框架上的电位器温度控制在100 ℃以内,同时确保舵轴能够承受极限弯矩1 400 Nm。

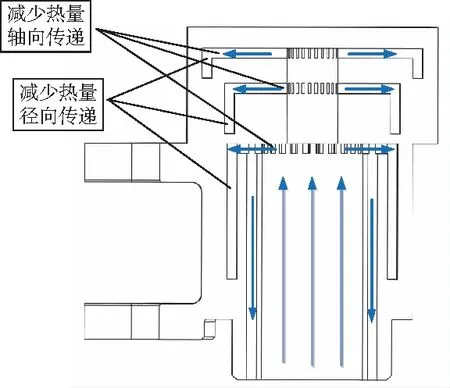

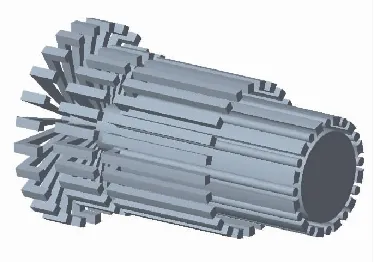

为在车保证舵轴强度的同时增大换热面积,设计了具有微小孔道的舵轴结构,该结构相对于只采用单一大孔径流道结构的舵轴具有更大的对流换热面积,同时在微小孔道间保留有类似加强筋的结构形式,保证舵轴能够承受更大的径向载荷。燃油在舵轴内部沿图2中箭头流动,储存在冷却流道中的煤油与舵面根部进行换热。

图2 燃油流动方向

利用如图3(a)所示的径向孔道来减少舵面根部与舵轴的接触面沿舵轴轴向对舵轴的传热,利用图3(b)所示的轴向孔道来减少舵轴沿径向的传热,从而将舵轴与轴承接触面的温度控制在所需的温度范围内。

图3 舵轴冷却孔道

1.2 系统设计与网格划分

对舵轴的燃油再生冷却效果进行仿真研究,建立如图4所示的舵机模型。使用仿真软件提取流道模型,如图5所示。

图4 舵机模型

图5 舵轴内腔模型

对模型进行网格划分,选取流固接触面设置inflation细化边界层,将网格尺寸设置为1 mm,网格划分结果如图6所示。

图6 网格划分结果

2 系统防热仿真验证

2.1 控制方程及湍流模型

流场模型控制方程主要基于流体的连续性方程和动量方程,可以表示为:

(1)

(2)

式中:t为时间;ρ为液体密度;vi、vj为速度矢量;xi、xj为位置矢量;p为压强;μ为分子黏度;μt为湍流黏度。

仿真湍流模型选用基于Realizable的k-epsilon模型,其包含湍流黏性计算方程以及计算耗散率的传输方程,使得计算结果更贴近实际。该模型主要采用两个传递方程来描述湍流,一个是确定湍流能量的湍流流动动能方程,另一个是表达湍流动能的能量耗散率的湍流耗散方程,可以表示为:

YM+Sκ

(3)

(4)

式中:κ为湍流动能;σκ为模型常数;ε为湍流动能耗散率;Pκ为由于平均速度梯度产生的湍流动能;Pb为由于浮力产生的湍流动能;YM表示可压缩湍流中波动膨胀对总耗散率的贡献;Sκ、Sε为模型参数;σε为湍流动能耗散率普朗特数;C1ε、C2ε、C3ε为常数。

2.2 边界条件

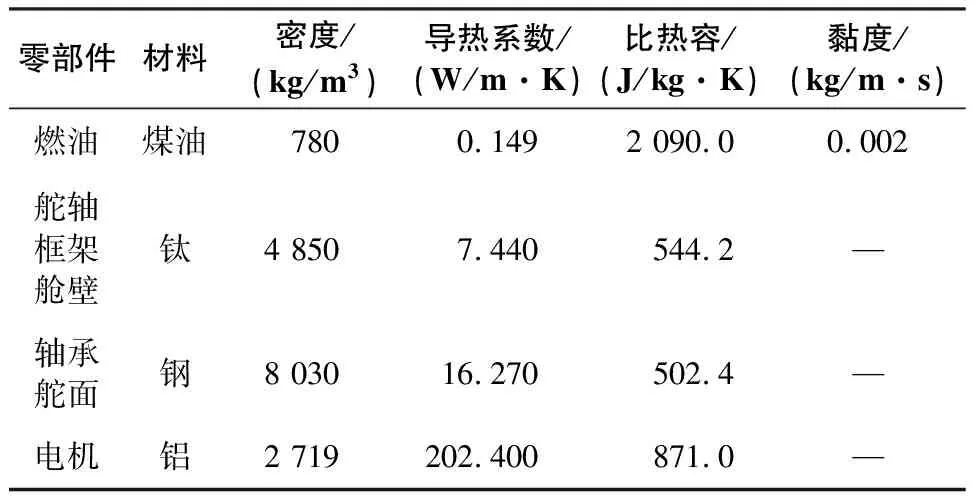

定义各材料的属性如表1所示。

表1 零件材料属性

将舵面和舱体内壁温度定义为热源,舵面和舱体内壁在飞行过程中的温升曲线分别如图7(a)、图7(b)所示。

图7 舵面和舱体内壁温度曲线

根据发动机分流的总冷却液流量10 g/s,设定入口条件为恒定流速0.453 m/s,湍流半径3 mm,出口条件设置为定出口压力,冷却液初始温度和出口回流温度设置为环境温度40 ℃。采用SIMPLE算法和二阶迎风格式进行求解,在解算前对模型进行初始化,设置固体模型初始温度60 ℃,将仿真时长设置为飞行时长1 200 s。为了使仿真结果尽可能接近真实情况,将时间步长的最大迭代数设置为40次,同时能量方程的收敛值设置为1×10-12。

2.3 仿真结果

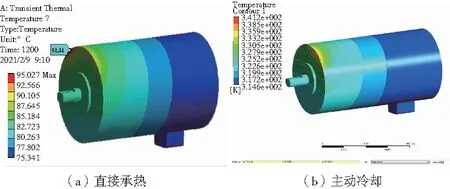

为了验证燃油再生冷却的冷却效果,对比舵轴轴承安装面、框架电位器安装面、电机3个关键位置直接承热和采用主动冷却的温度仿真结果。

舵轴温度如图8所示。从图中可以看出,采用主动冷却方案的舵轴轴承安装面最高温度约为410 ℃,满足轴承最高工作温度要求,相对于无燃油冷却的仿真结果温度降低10 ℃,满足轴承工作温度要求。

图8 舵轴温度云图

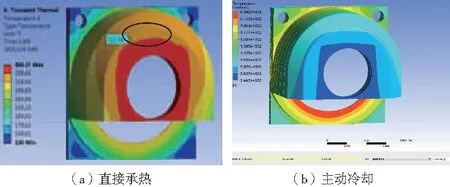

框架温度如图9所示。从图中可以看出,采用主动冷却方案的情况下电位器安装位置最高温度约为90 ℃,相对于无燃油冷却的仿真结果温度降低260 ℃,可以满足电位器的工作温度要求。

图9 框架温度云图

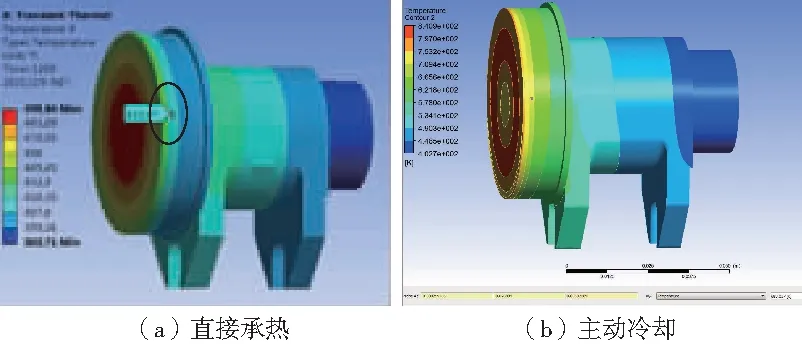

电机温度如图10所示。舵机直接承热情况下电机最高温度达到95 ℃,超过电机的最高工作温度,存在工作异常或损坏的可能。采用主动冷却方案的电机最高温度约为70 ℃,温度降低25 ℃,满足电机工作温度要求。

图10 电机温度云图

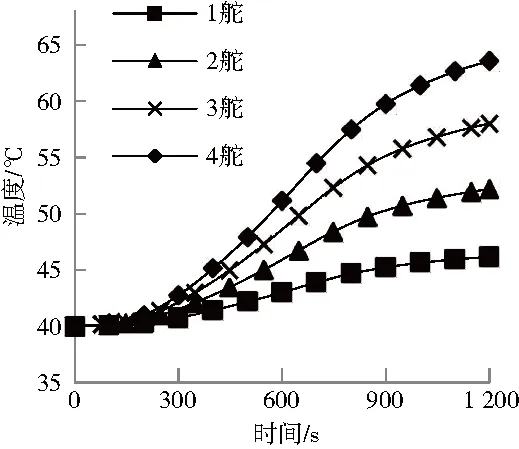

冷却液流经每个舵轴出口的平均温度如图11所示。从图中可以看出,冷却液回到油箱的最高温度达到65 ℃,采用串联冷却方式随着冷却液温度升高,冷却液的冷却效果有所下降。

图11 冷却液出口平均温度

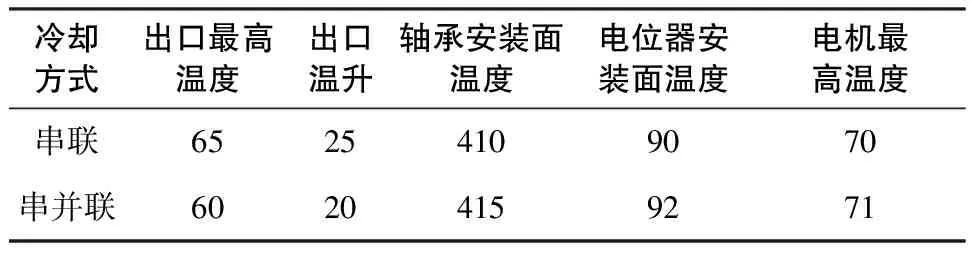

为了在固定流量的冷却液条件下获得最佳冷却效果,对比串联冷却和将总流量均分成两路的先并联后串联的冷却方式,结果如表2所示。其中轴承安装面位于图8(a)舵轴的圆圈区域所示,电位器安装面位于图9(a)框架的圆圈区域所示。

表2 串联冷却与串并联冷却效果对比 单位:℃

从表中数据可以看出采用串、并联冷却结构对于改善冷却液回流到油箱的温度没有明显优势,且将入口流量分流对于结构设计来说更为复杂,均分流量也更为困难,因此串联冷却优于串、并联冷却。

3 结构强度仿真验证

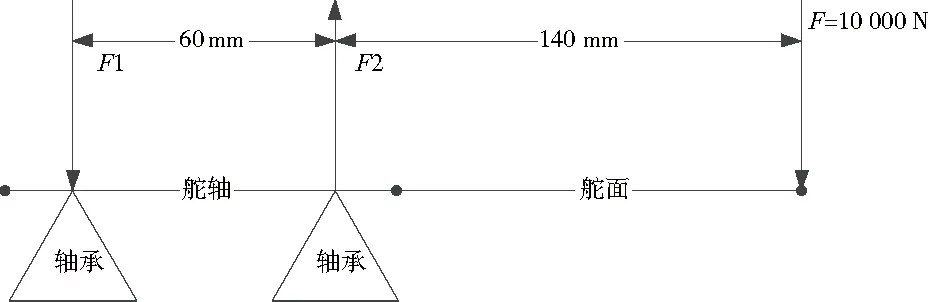

为了验证在高温条件下舵轴的结构强度,首先对系统进行受力分析。舵轴通过一对轴承支撑,主要承受作用在舵面上的弯力,舵轴及轴承受力分析如图12所示,其中作用在舵面上的弯力为10 000 N。

图12 舵轴受力分析图

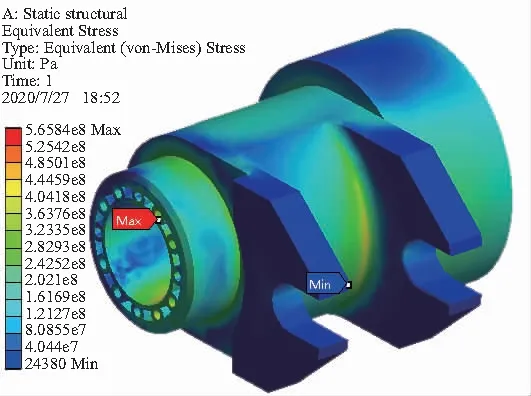

按照舵轴受力分析图建立力的平衡方程得出F2=33 333 N,F1=23 333 N。F1和F2即为轴承的静态径向载荷。舵轴所受载荷为轴承的支反力,对轴承安装处施加F1、F2作为载荷,将舵轴与舵面的对接安装面固支进行仿真,仿真结果如图13所示,在受力状态下舵轴的等效应力为566 MPa。根据第四强度理论,舵轴材料屈服极限最高可达800 MPa,舵轴在极限载荷作用下的等效应力小于材料的屈服强度,证明具有加强筋结构的微流孔道舵轴强度能够满足承载要求。

图13 舵轴等效应力云图

4 结语

针对高超声速飞行器舵轴的热防护问题,提出了一种使用发动机燃油再生冷却方案,并通过热学和力学仿真分析,证明燃油冷却方案的可行性。

1)根据燃油冷却的热控方案,使用飞行器发动机燃油作为冷却介质,仅利用其热容,不消耗燃油,充分利用了飞行器上现有资源,同时利用整个飞行器产生的废热对燃油进行预热,提高了能量利用率和燃烧效率。

2)设计一种具有微小孔道结构的舵轴,该结构具有大的对流换热面积,同时在微小孔道间保留有类似加强筋的结构形式,保证舵轴能够承受更大的径向载荷。

3)燃油冷却的热控方案可以有效地将舵轴的热量吸收,将舵机关键位置的温度控制在安全工作的范围内。