锅炉蛇形管弯管机用电液换向阀液动力影响因素仿真分析

2023-01-10胡旭明刘昱杰

胡旭明,刘昱杰

(中国特种设备检测研究院,北京 100029)

0 引言

蛇形管弯管机是国内首次自行设计制造的计算机数字控制的蛇形管左右回转式顶镦弯管机,是加工大型电站锅炉的重要设备。该机采用液压传动及伺服与PC控制技术,自动完成送料、夹紧和弯管加工[1]。其主要工作部分液压伺服控制回路控制精度决定于关键元件电液换向阀的性能。电液比例换向阀是电液比例系统中重要的液压元件,主要用于控制液压系统的流量,使输出流量与输入的电信号成比例。当需要液压系统的流量精确跟随控制信号变化时,液动力成了关键影响因素[2-3]。国内外许多学者对液动力进行了深入研究。吴小锋等[4]通过计算流体动力学方法对液压换向阀受到的瞬态液动力进行研究,以减小噪声因子对瞬态液动力的影响; KRISHNASWAMY K等[5]对大流量多位电液换向阀的液动力进行研究,通过理论、CFD 仿真和试验相结合的方法,利用液动力来提高电液换向阀的灵敏性。刘晓红等[6]建立了具有配合间隙的阀芯CFD 模型,仿真与试验结果表明,流体在滑阀节流口的能量损失会使油温升高、阀芯膨胀,阀芯与阀体之间的配合间隙减小,最终导致阀芯卡滞。综上,学者们对于定量分析径向间隙等关键参数对电液比例换向阀液动力的影响研究较少。

鉴于此,本文以锅炉蛇形管弯管机用电液换向阀为例,建立其仿真模型,仿真分析了不同径向间隙等参数对阀液动力的影响。

1 电液换向阀工作原理

图1为电液换向阀结构图。先导阀采用两个三通比例减压阀。工作时,先导阀接受外加电信号并由比例放大器放大,作用在比例电磁推杆上,所形成的先导推力驱动先导阀芯移动,先导油源经先导阀输出液压力,进而驱动主阀芯轴向运动,直到主阀液动力与弹簧力平衡,主阀芯静止,其位移比例与电磁铁输入电流成比例。当主阀液动力因为外加负载变化而发生变化时,主阀受控腔将压力变化反馈至先导阀,先导阀通过其压力补偿作用,调节先导阀节流口面积大小来稳定受控即先导阀出口压力,进而使系统流量稳定。

1—主阀弹簧;2—受控腔;3—主阀芯;4—阀体调节阀;5—电磁铁;6—先导阀阀芯;7—先导阀阀体。

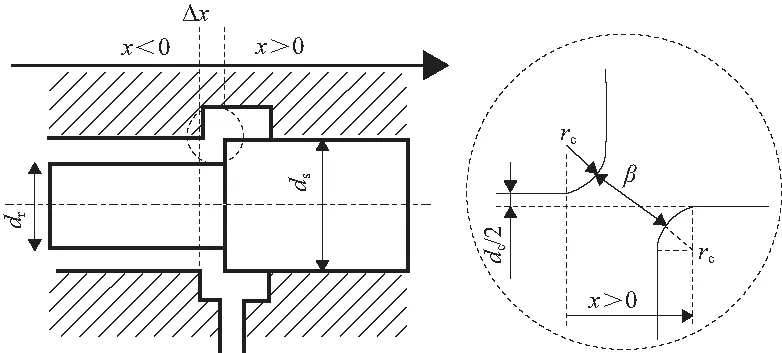

2 考虑径向间隙的液动力方程推导

研究表明,实际稳态液动力受径向间隙和工作边圆角的影响,径向间隙和工作边圆角使阀口的过流面积增大,从而使液动力增大。

图2为电液比例阀阀口示意图。

图2 电液比例阀阀口示意图

在不考虑径向间隙时,滑阀阀口的有效通流面积为

A1=πdsΔx

(1)

考虑径向间隙时滑阀阀口的有效通流面积为[7]

(2)

式中:rc为圆角半径;dc为阀芯和阀套之间的间隙;d为阀套直径;Δx为阀负重叠量。

本例中,以电磁铁a得电,B口减压,A口回油;电磁铁b得电,A口减压,B口回油运行工况为例,可得出考虑间隙的液动力方程:

(P-PB)cosθ

(3)

3 建模及仿真分析

3.1模型建立

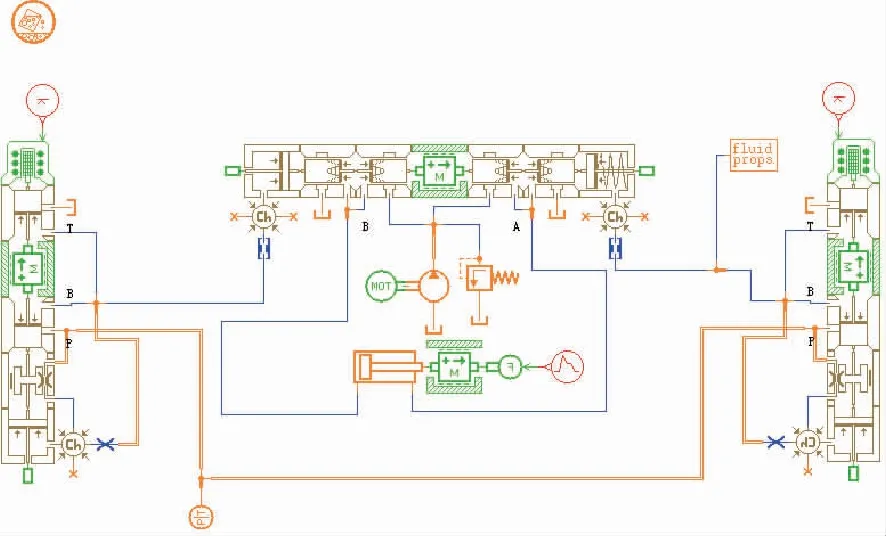

根据电液换向阀的工作原理,利用AMESim[8]仿真软件,建立阀及回路AMESim仿真模型,如图3所示。

图3 电液换向阀换向回路AMEsim模型

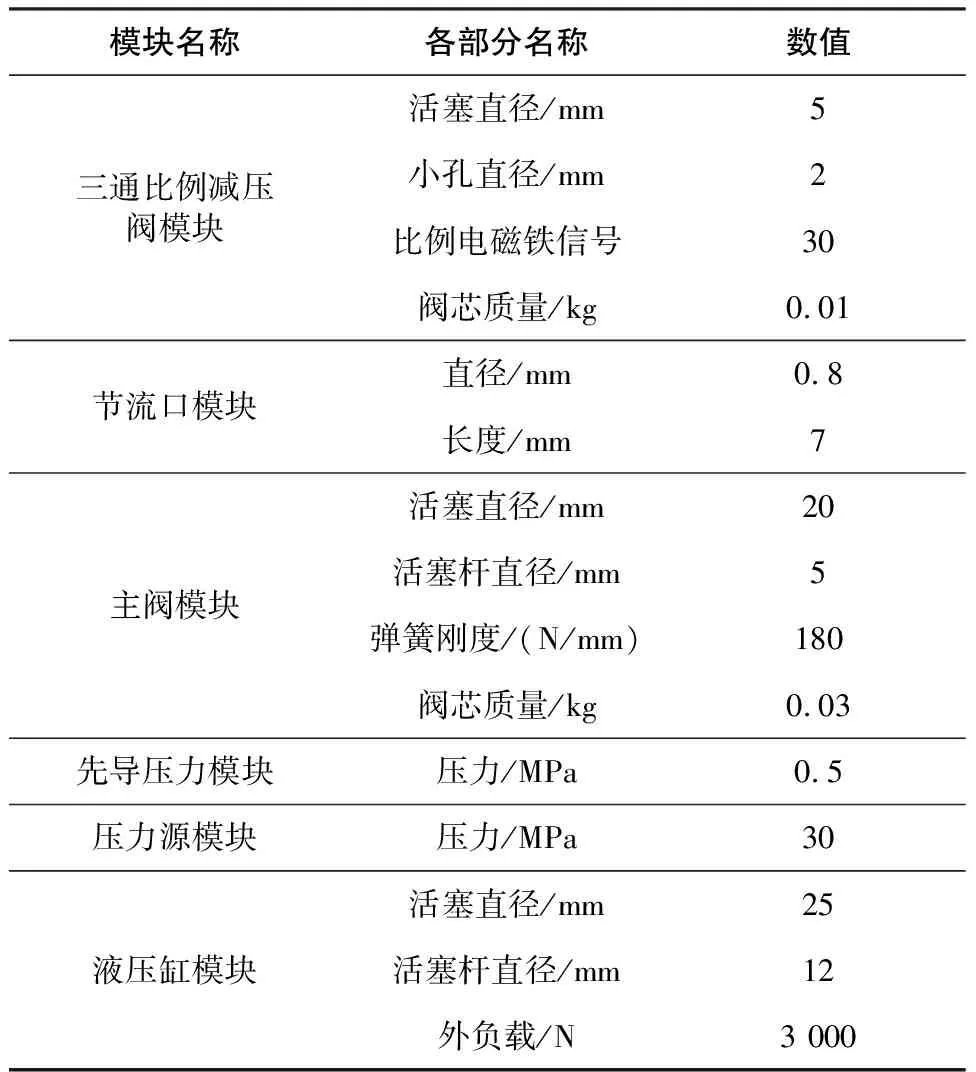

3.2 参数设置

在AMESim参数模式下,根据阀实际结构,设定阀参数如表1所示。其他参数保持默认。

表1 参数设置表

3.3 仿真分析

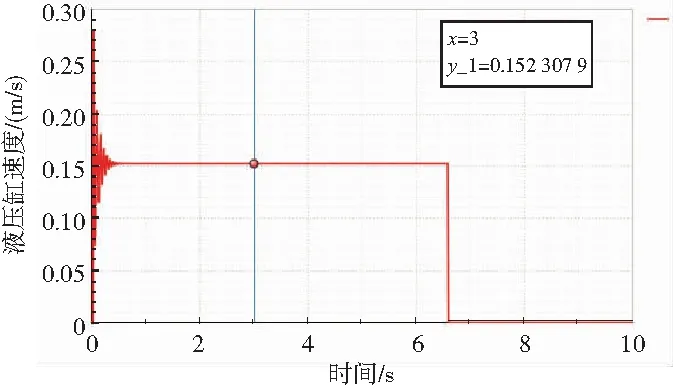

设定先导阀的电磁铁a输入信号在0~10 s为30 Hz。设置仿真时间为10 s,仿真步长为0.01 s,进行仿真分析,得到液压缸速度曲线如图4所示。

图4 液压缸速度曲线

液压缸运动速度计算公式为

(4)

将表1中液压缸活塞直径25 mm代入式(4),计算得出液压缸的运动速度为0.153 m/s,仿真结果与之基本一致,证明了所建立模型的正确性和精确性。

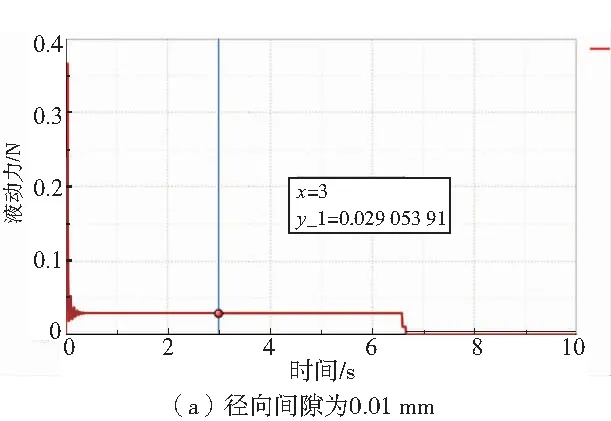

1)径向间隙对阀液动力响应影响分析

通过AMESim批处理功能,设定主阀径向间隙分别为0.01 mm、0.05 mm、0.10 mm、0.50 mm进行仿真,得到不同径向间隙下主阀阀芯所受液动力变化曲线如图5所示。由仿真结果可以看出,随着系统设定主阀径向间隙增加,主阀液动力逐渐增加,间隙由0.01 mm增加到0.50 mm时,主阀液动力由0.029 N增加到0.032 N。同时随着径向间隙的增加,在阶跃响应信号输入下,主阀液动力瞬时峰值也有所增加。

图5 不同径向间隙下液动力变化曲线

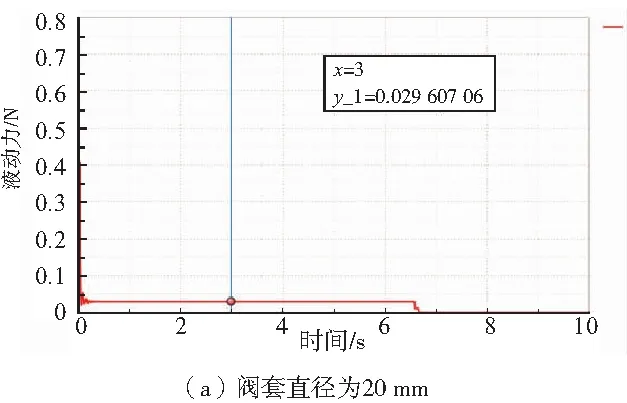

2)主阀阀套直径对阀液动力影响分析通过AMEsim批处理功能,设定主阀阀套直径分别为20 mm、15 mm、10 mm,主阀径向间隙为0.1 mm进行仿真,得到不同阀套直径下主阀液动力变化曲线如图6所示。由仿真结果可以看出,当主阀径向间隙一致,随着主阀阀套直径的降低,主阀液动力急剧增加,主阀阀套直径由20 mm降低到10 mm时,主阀液动力由0.029 N增加至0.794 N。

图6 不同主阀阀套直径下液动力曲线

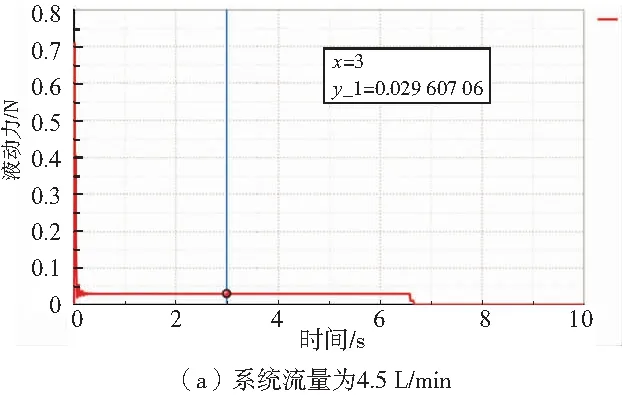

3)系统流量对阀液动力影响分析

通过AMESim批处理功能,设定系统的流量分别为4.5 L/min、9.0 L/min、13.5 L/min、45.0 L/min,径向间隙为0.1 mm,阀套直径为20 mm,进行仿真,得到不同系统流量下主阀液动力变化曲线如图7所示。由仿真结果可以看出,当主阀径向间隙一致,随着系统流量的增加,主阀液动力急剧增加,系统流量由4.5 L/min增加到45.0 L/min时,主阀液动力由0.029 N增加至1.99 N。

图7 不同系统流量时主阀液动力曲线

4 结语

本文针对稳态液动力影响电液换向阀响应时间、换向精度等主要性能参数的问题,以锅炉蛇形管弯管机用电液换向阀为例,推导并建立了考虑径向间隙液压动力方程,并利用AMESim建立其仿真模型,仿真分析了不同径向间隙,阀套直径、系统流量对阀液动力的影响。得到如下研究结果。

1)随着系统设定主阀径向间隙增加,主阀液动力逐渐增加,间隙由0.01 mm增加到0.50 mm时,主阀液动力由0.029 N增加到0.032 N。

2)随着主阀阀套直径的降低,主阀液动力急剧增加,主阀阀套直径由20 mm降低到10 mm时,主阀液动力由0.029 N增加至0.794 N。

3)随着系统流量的增加,主阀液动力急剧增加,系统流量由4.5 L/min增加到45.0 L/min时,主阀液动力由0.029 N增加至1.99 N。

研究结果为电液换向阀的优化设计和研究提供了一定的理论依据。