高炉矿渣粉对混凝土性能的影响研究

2023-01-10熊靖宇

隋 伟,陈 良,肖 阳*,熊靖宇

(1.中水东北勘测设计研究有限责任公司,吉林 长春 130021;2.广西大藤峡水利枢纽开发有限责任公司,广西 桂平 537200)

矿渣粉,即磨细水淬高炉矿渣粉,其英文缩写为GGBS或GGBFS,是由炼铁高炉排出的熔融态矿渣经水淬、粒化后再进行干燥、磨细加工而得到的一种粉末状产品,其主要化学成分为SiO2、Al2O3和CaO,与普通硅酸盐水泥相近,具有自身水化硬化的特点[1]。

高炉矿渣粉作为矿物掺合料,可等量取代水泥,在降低混凝土水化热的同时,可显著改善混凝土的工作性能[2],提高混凝土的强度[3-4],适量的矿渣粉也可提升混凝土的早期抗冻能力[5]和抗氯离子渗透能力[6]。高炉矿渣粉作用效果的发挥主要依赖于“三重效应”,即形态效应、微集料效应和化学活性效应。高炉矿渣粉颗粒细小且接近球形,在混凝土内部可起到“滚珠作用”,进而改善混凝土的和易性能,同时高炉矿渣粉可填充水泥石与骨料间界面或水泥石的部分孔隙,显著提升混凝土结构的整体密实度,在一定程度上改善混凝土的界面结构并且减少水泥水化初期产物的相互搭接[7],进一步改善混凝土的力学及耐久性能。高炉矿渣粉具有极高的化学活性,其可与Ca(OH)2反应生成结构更为致密的水化硅酸钙凝胶,进而再次改善混凝土的孔结构、界面结构,显著提升混凝土的各项性能。

1 试验原材料及测试方法

1.1 试验原材料

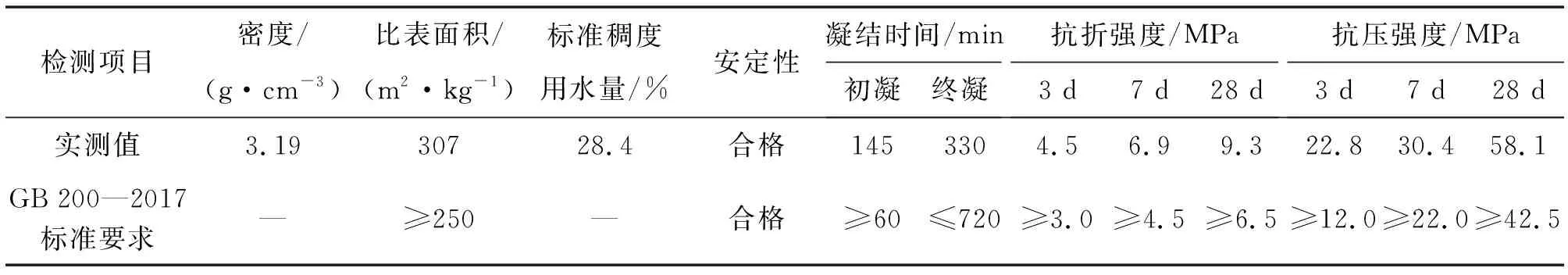

a)水泥。选用中热硅酸盐P.MH42.5级水泥,其性能检验结果见表1、2。

表1 水泥物理性能检验成果

表2 水泥化学分析检验成果

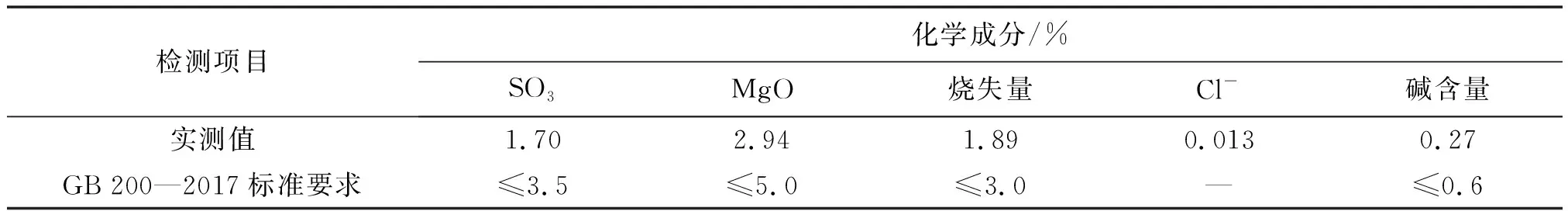

b)高炉矿渣粉。选用S95矿渣微粉,其性能检验结果见表3。

表3 S95矿渣微粉性能检验成果

c)细骨料。人工砂细度模数为2.7;饱和面干表观密度为2 610 kg/m3;饱和面干吸水率为0.8%;石粉含量为17%;坚固性为2%。

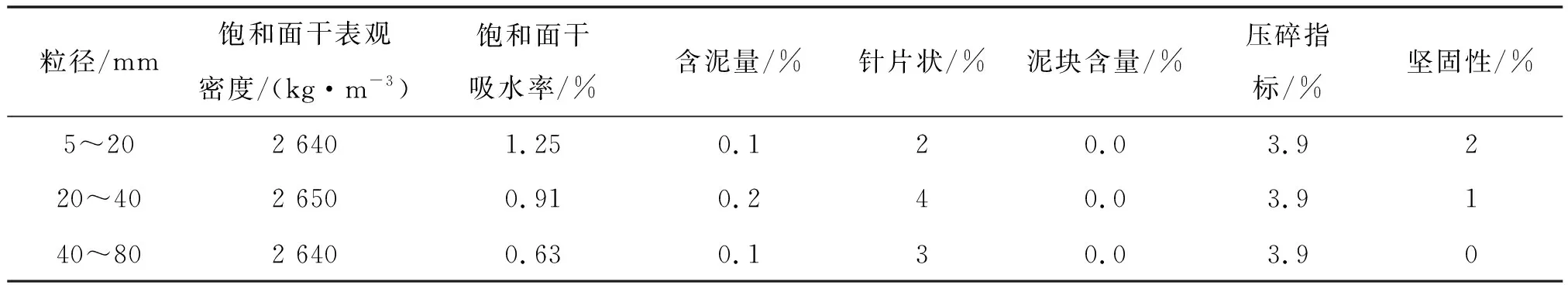

d)粗骨料。5~20、20~40、40~80 mm连续级配,粗骨料性能指标检验成果见表4,所检指标均满足SL 677—2014《水工混凝土施工规范》要求。

表4 粗骨料性能检验成果

e)减水剂。选用XYQ-SPH型聚羧酸高性能减水剂,减水率为27%。

f)引气剂。选用YQ-AE型混凝土引气剂,减水率为10%,含气量为5.0%。

1.2 测试方法

混凝土拌合物性能、立方体抗压强度、抗冲磨、抗冻性、抗渗性、热学性能及自生体积变形等试验均按照SL 352—2006《水工混凝土试验规程》开展,涉及的主要仪器包括微机控制电液伺服压力试验机(YAW-2000)、混凝土抗渗仪(HS-4)、混凝土钢球冲磨仪(ST-16J)、混凝土快速冻融机(CDR3)、混凝土热物理参数测定仪(HR-3)、差动电阻测量仪(PRM-1)等。试验过程涉及的混凝土试件均采用标准尺寸。

2 试验结果与分析

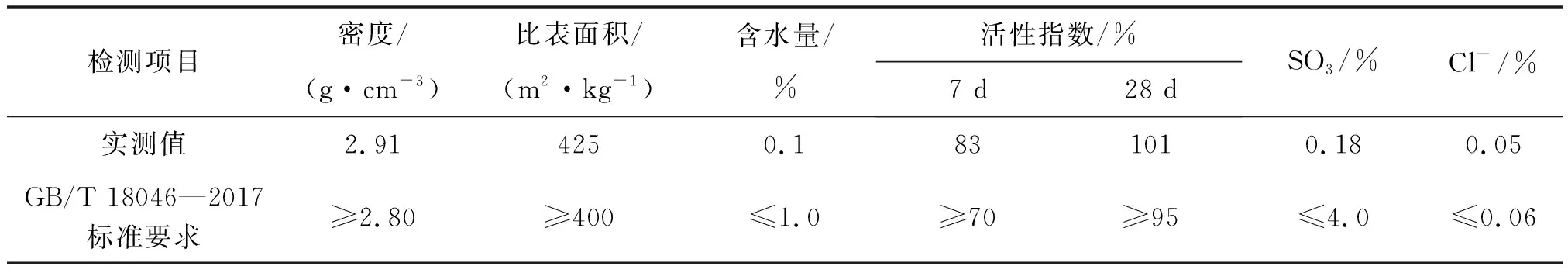

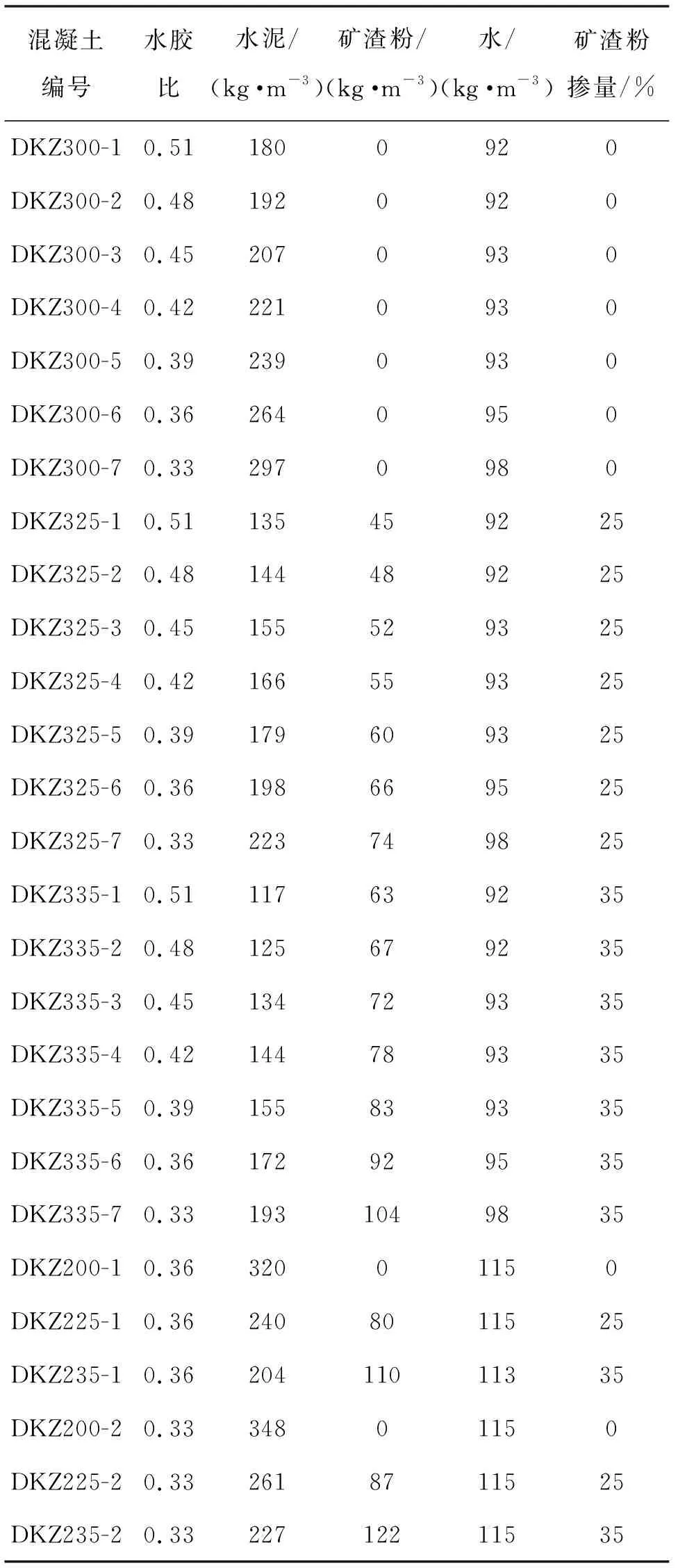

结合大藤峡水利枢纽工程混凝土的技术要求,试验研究选用高炉矿渣粉的掺量为25%、35%,高炉矿渣粉掺量变化时应始终保持混凝土配合比的其他参数不变,试验围绕高炉矿渣粉对和易性能、力学性能、抗冲磨性能、热学性能、体积稳定性、抗冻性能及抗渗性能的影响规律开展,在一定程度上揭示了高炉矿渣粉对混凝土各项性能的作用效果,混凝土配合比的主要参数见表5。

表5 混凝土配合比的主要参数

2.1 和易性能试验

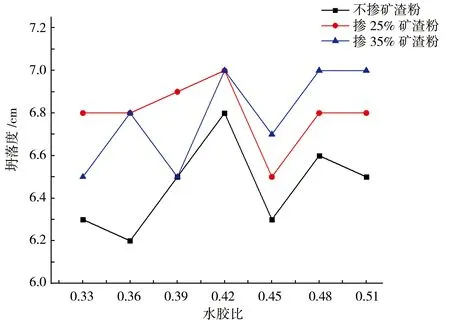

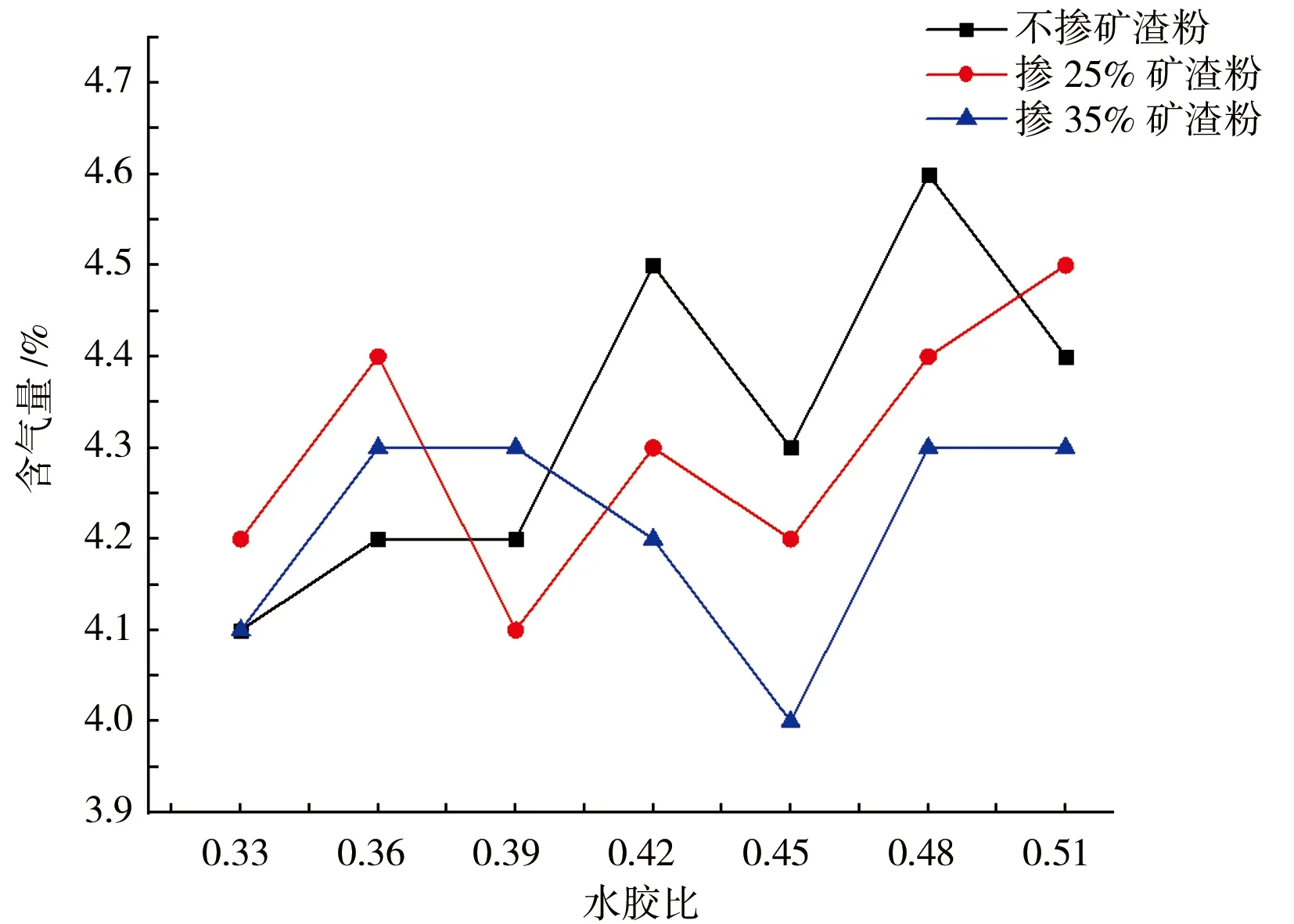

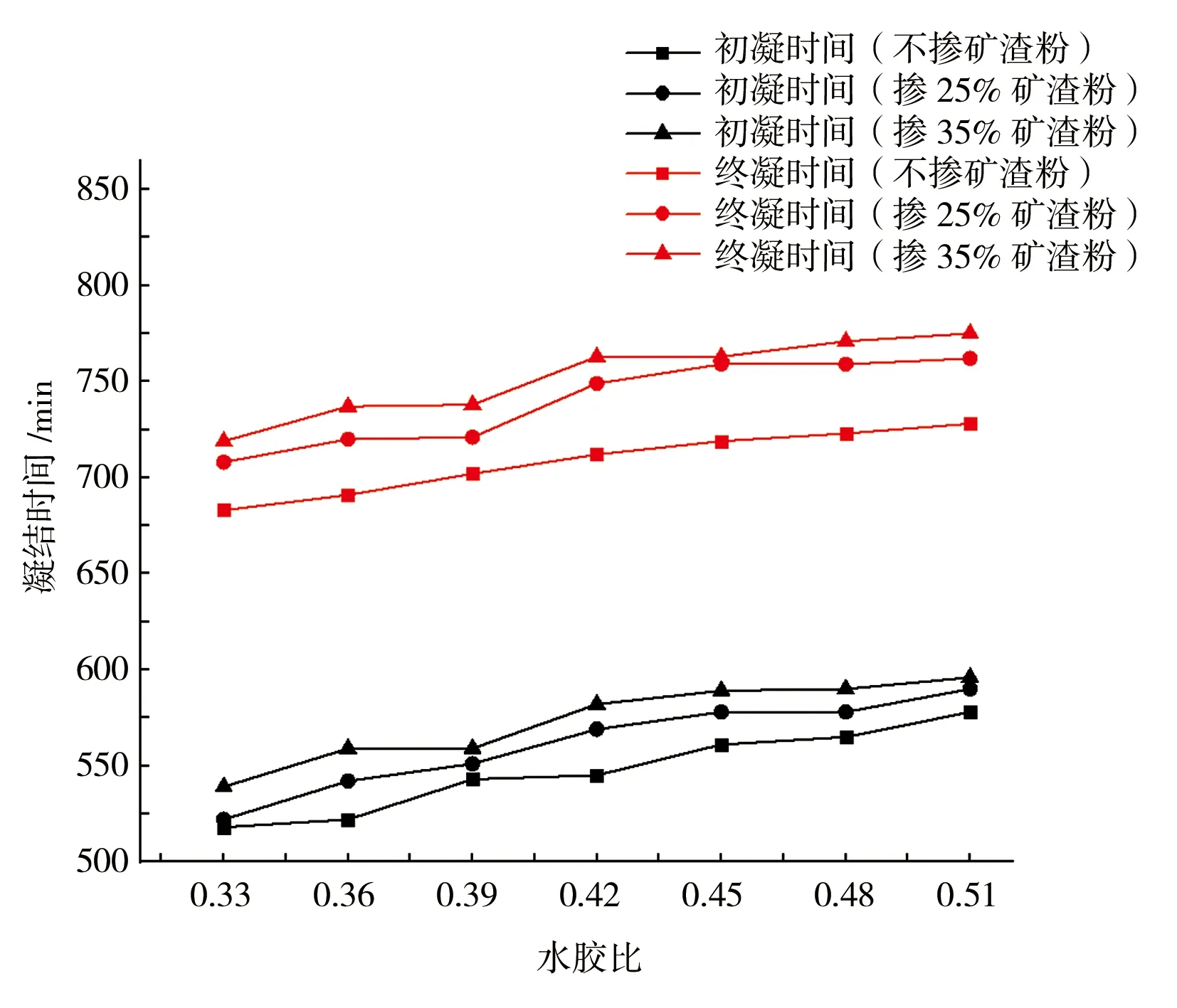

高炉矿渣粉颗粒形状接近球形,物理性能相对较稳定,进而一定程度上减少新拌混凝土物料之间的摩擦,增大混凝土的坍落度,改善混凝土的和易性能[8],同时高炉矿渣粉颗粒细小,比表面积相对较大,掺入量过高,也可能会造成混凝土离散性增大,从而对和易性产生负面影响,因此高炉矿渣粉应用时,应重点关注其比表面积,尽量与水泥颗粒形成良好的级配,掺入比例不宜过大[9]。不同配制参数、不同组分混凝土的坍落度、含气量及凝结时间(初凝、终凝)随水胶比的变化关系分别见图1—3。试验结果如下。

图1 坍落度随水胶比的变化关系

a)单方用水量、水胶比相同时,未掺矿渣粉混凝土的坍落度相对较小,掺25%、35%矿渣粉混凝土的坍落度相差不大,由此可见,矿渣粉的掺入在一定程度上可以增大坍落度。

b)单方用水量、水胶比相同时,不掺矿渣粉混凝土的含气量相对较高,掺35%矿渣粉混凝土的含气量最小,这可能是因为矿渣粉颗粒细小,表面吸附气泡的能力较强,因而掺量越高吸附的气泡越多,进一步表现为混凝土的含气量相对较低。

c)单方用水量、水胶比相同时,不掺矿渣粉混凝土的凝结时间最短,掺35%矿渣粉混凝土的凝结时间相对较长,这可能是矿渣粉活性较水泥活性低的宏观表现之一。

图2 含气量随水胶比的变化关系

图3 凝结时间随水胶比的变化关系

2.2 立方体抗压强度试验

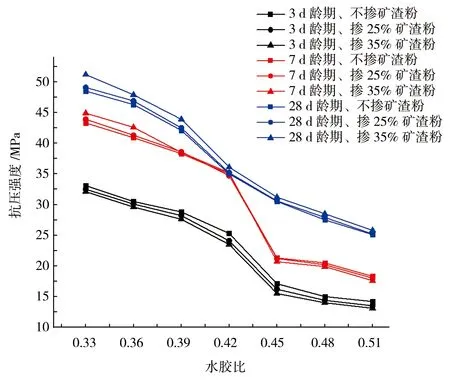

不同配制参数、不同组分混凝土的3、7、28 d立方体抗压强度随水胶比的变化关系见图4。试验结果表明:单方用水量、水胶比相同时,随着矿渣粉掺量的增加,混凝土的3、7 d抗压强度逐渐降低,但28 d抗压强度却呈现出增长的趋势,由此可见,在掺量合理的条件下,矿渣粉掺量越高,混凝土后期的强度增长率也越高。该现象可能是矿渣粉“化学活性效应”的宏观表现,矿渣粉的掺入有效降低了混凝土孔隙率,增大了结构密实度,同时矿渣粉可与水泥水化生成的Ca(OH)2发生二次水化反应,生成硅酸钙凝胶,进一步改善孔结构和界面结构,宏观表现为抗压强度相对较高。

图4 立方体抗压强度随水胶比的变化关系

2.3 抗冲磨试验

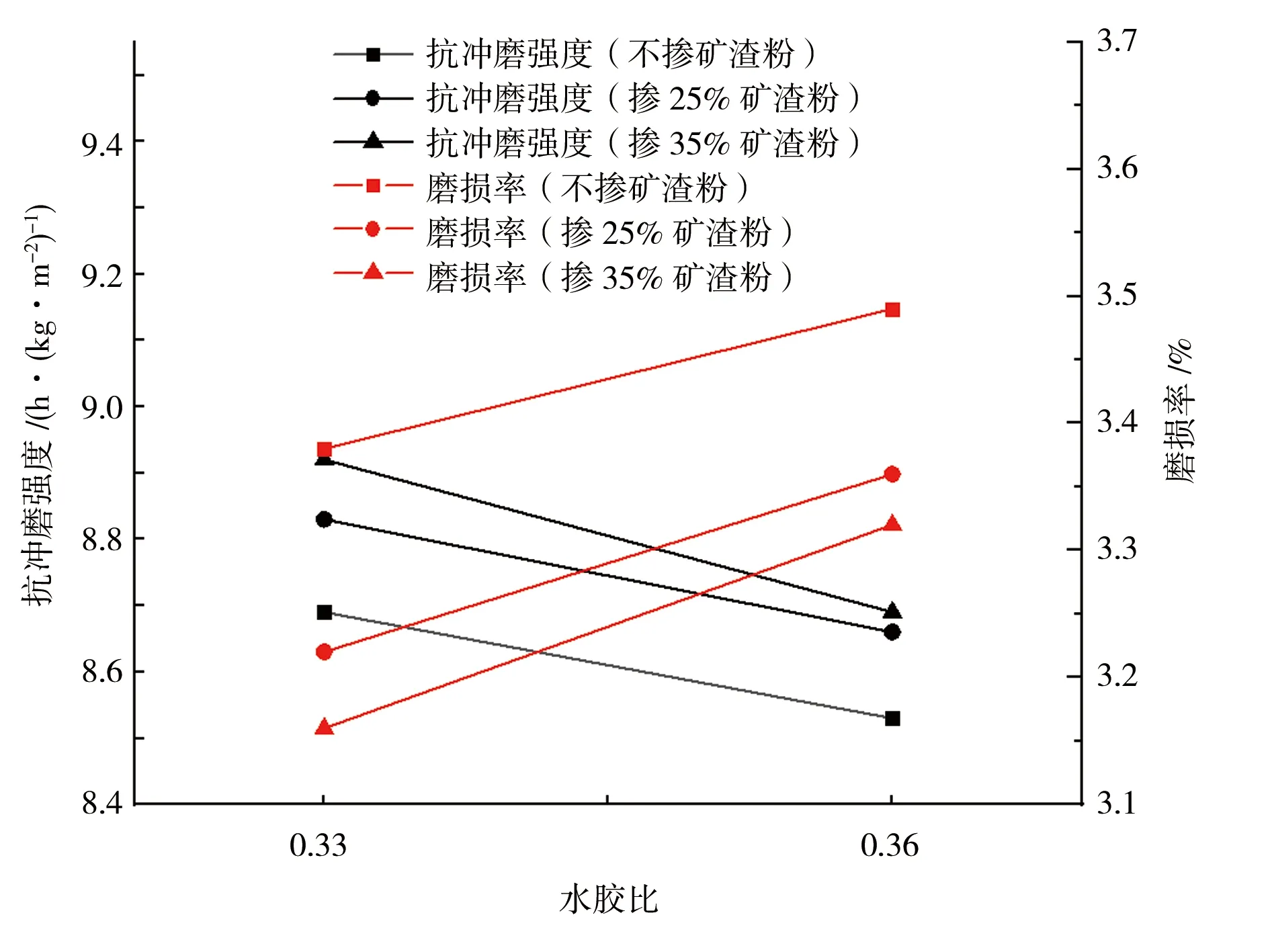

混凝土抗冲磨试验采用水下钢球法,试验操作依据SL 352—2006《水工混凝土试验规程》进行。该部分试验仅对二级配混凝土开展,通过测定不同组分混凝土累计冲磨72 h后的抗冲磨强度及磨损率评价混凝土的抗冲磨性能。不同配制参数、不同组分混凝土的抗冲磨强度及磨损率随水胶比的变化关系见图5。

由图5可以看出:矿渣粉的掺入在一定程度上可以改善混凝土的抗冲磨性能[10],且掺量越大改善效果越显著。与未掺矿渣粉的混凝土相比,掺入25%、35%矿渣粉混凝土的抗冲磨强度分别提高了1.61%、2.65%,磨损率分别降低了4.73%、6.51%。

图5 抗冲磨强度及磨损率随水胶比的变化关系

2.4 抗冻及抗渗性试验

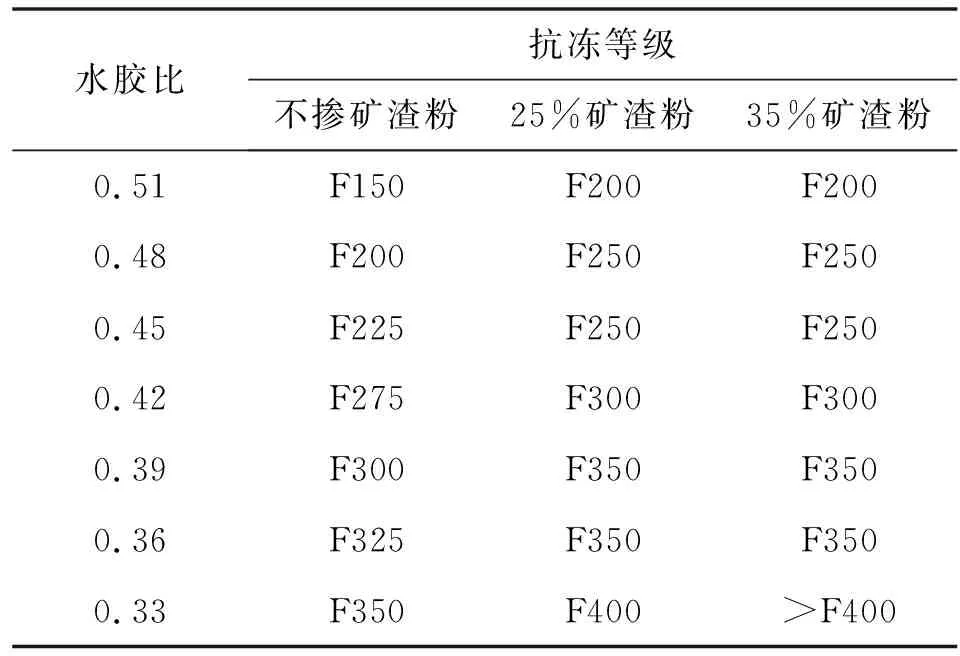

混凝土抗冻性能试验采用快冻法,抗渗性试验采用逐级加压法,试验操作依据SL 352—2006《水工混凝土试验规程》进行,不同配制参数、不同组分混凝土的抗渗等级均高于W6,抗冻性试验成果见表6。

表6 抗冻性试验成果

由表6可以看出:水胶比、单方用水量相同时,相比于未掺矿渣粉的混凝土,掺25%、35%矿渣粉混凝土的抗冻等级明显较高,掺入矿渣粉后混凝土的抗冻等级最低为F200,最高可达F400以上,由此可见,一定掺量的矿渣粉可显著改善混凝土的抗冻性能。有学者[11-12]通过研究不同矿渣粉掺量对混凝土抗冻性能的影响规律得出:当矿渣粉掺量为30%~40%时,改善混凝土抗冻性的效果最为显著,这也与本次试验的研究成果不谋而合。高炉矿渣粉对混凝土抗冻性、抗渗性的改善效果主要依赖于化学活性效应,高炉矿渣粉可与水泥水化产生的氢氧化钙发生二次水化反应生成结构更为致密的水化硅酸钙凝胶,降低了混凝土内部的孔隙率,优化了混凝土的孔隙结构和界面结构,宏观表现为混凝土抗冻及抗渗能力的提升。

2.5 热学性能试验

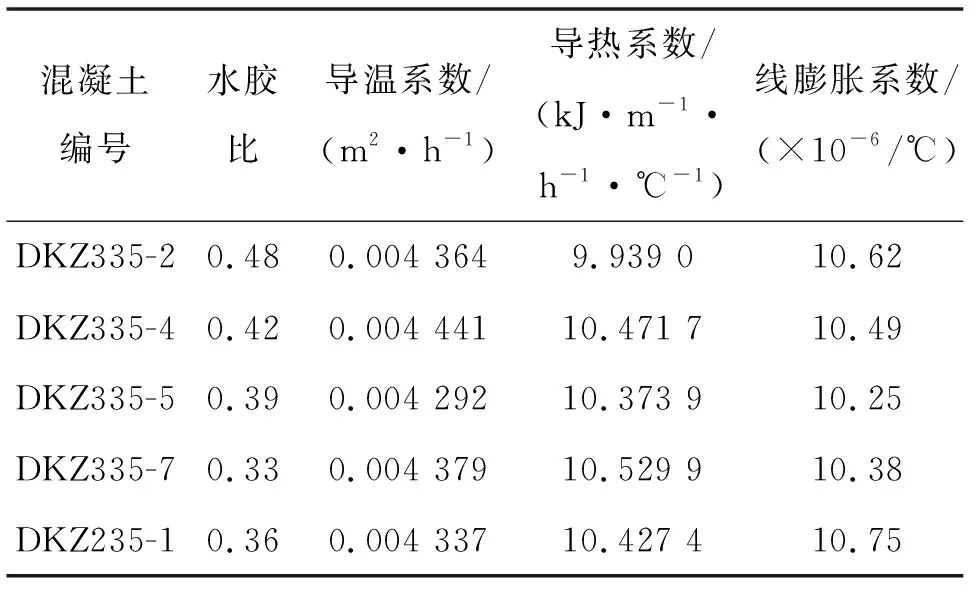

热学性能主要指混凝土产生或者散失热量的性能,其是分析大体积混凝土内部温度、温度应力及温度变形规律的主要依据,主要试验参数包括导温系数、导热系数及线膨胀系数。结合拌合物性能、立方体抗压强度、抗冲磨及抗冻性等试验成果,确定最优矿渣粉掺量为35%,进一步优选编号DKZ335-2、DKZ335-4、DKZ335-5、DKZ335-7、DKZ235-1混凝土开展热学性能试验,以便为工程应用提供技术参考。热学性能试验成果见表7。

表7 热学性能试验成果

由表7可以看出:高炉矿渣粉掺量选定为35%时,不同骨料级配、不同组分混凝土的导温系数、导热系数、线膨胀系数的最大差异分别为0.000 149 m2/h、0.590 9 kJ/(m·h·℃)、0.50×10-6/℃,总体上来看,上述热学试验参数随水胶比、胶凝材料用量、骨料用量的变化不大,未体现出明显的趋势或规律。

2.6 自生体积变形试验

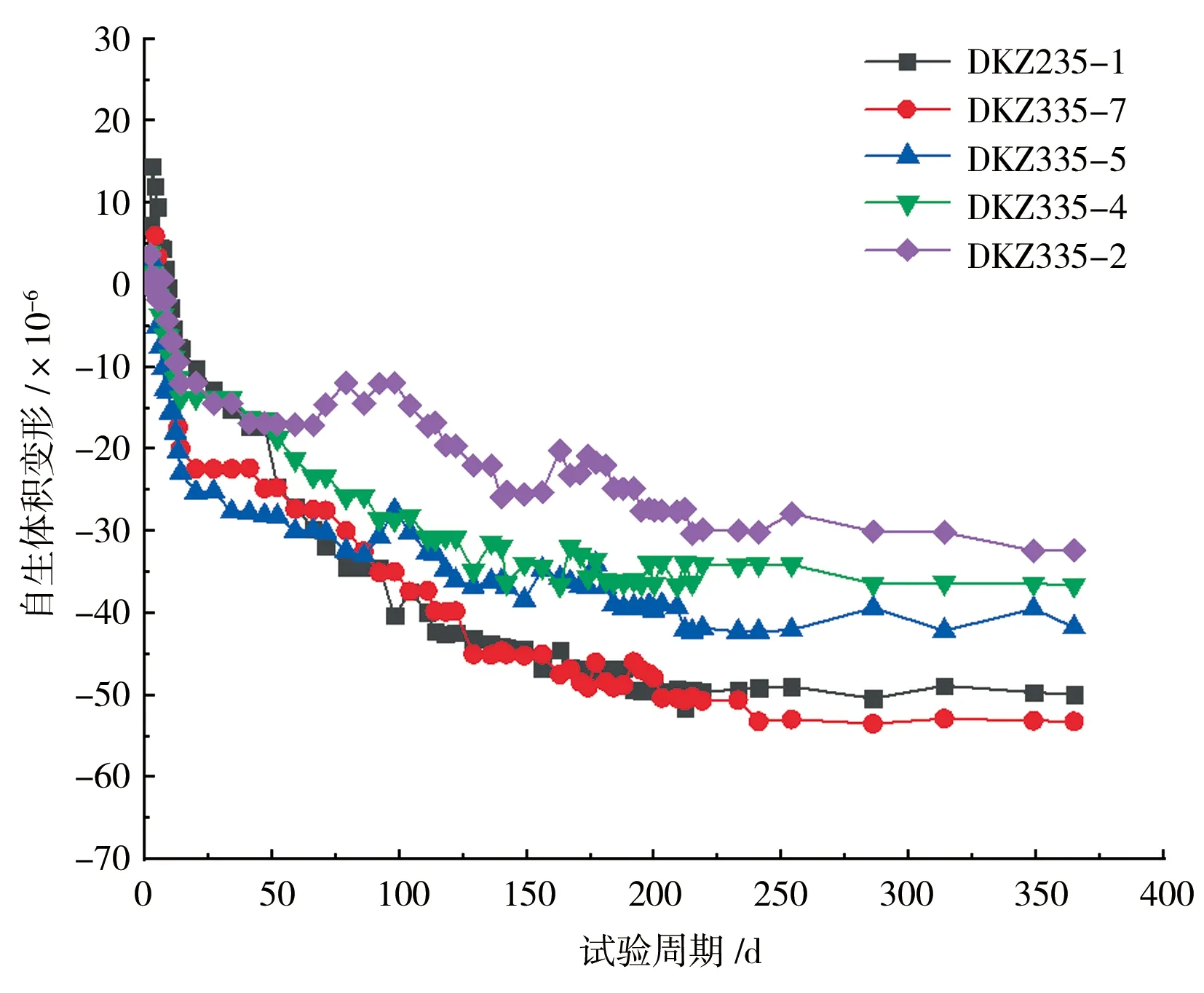

混凝土在恒温绝湿和无外荷载的条件下,仅仅由于胶凝材料的水化作用引起的体积变形[13-14],一般称为自生体积变形,主要影响因素为水泥品种、矿物掺合料品种以及骨料种类与含量等。有学者基于某工程优选不同混凝土原材料开展自生体积变形试验,得到:混凝土原材料对自生体积变形影响效果的优先顺序为:水泥>粉煤灰>>骨料>外加剂[15]。

结合拌合物性能、立方体抗压强度、抗冲磨及抗冻性等试验成果,确定最优矿渣粉掺量为35%,进一步优选编号DKZ235-1、DKZ335-7、DKZ335-5、DKZ335-4、DKZ335-2混凝土开展自生体积变形试验,以便为工程应用提供技术参考。自生体积变形随试验周期的变化关系见图6。

图6 自生体积变形随试验周期的变化关系

由图6可以看出,掺35%矿渣粉的混凝土自生体积变形均呈现先膨胀后收缩的发展趋势,收缩值随着胶凝材料总量的增加而逐渐增大,编号DKZ335-7混凝土的365 d收缩值最大,为53.20×10-6。

3 结论

a)在试验掺量范围内,矿渣粉的掺入可以改善混凝土的和易性能,且掺量越大,改善效果越明显,相比于未掺、掺25%矿渣粉的混凝土,掺35%矿渣粉混凝土的和易性明显较好;同时矿渣粉的掺入,将会延长混凝土的凝结时间,工程应用时,应根据材料特性、施工及设计技术要求适当掺入。

b)在试验掺量范围内,单方用水量、水胶比相同时,随着矿渣粉掺量的增加,混凝土的3、7 d抗压强度逐渐降低,28 d抗压强度逐渐增大,同时抗冲磨强度逐渐增大,磨损率逐渐减小,由此可见,矿渣粉的掺入可以显著改善混凝土的后期抗压强度及抗冲磨性能,矿渣粉掺量为35%时,作用效果最佳,可考虑作为工程应用掺量。

c)高炉矿渣粉的掺入可以显著改善混凝土的抗冻性能。在试验掺量范围内,单方用水量、水胶比相同时,矿渣粉的掺量越大,抗冻性改善效果越显著,以水胶比为0.33的混凝土为例,不掺矿渣粉混凝土的抗冻等级为F350,掺35%矿渣粉混凝土的抗冻等级可达到F400以上,由此可见,矿渣粉对混凝土抗冻性能有一定的增益作用。

d)结合试验成果可知,高炉矿渣粉的最优掺量为35%,文中对该掺量下混凝土的导温系数、导热系数、线膨胀系数及自生体积变形等参数进行了测试,给出了相应的试验成果,可为工程的设计、施工提供技术依据,也可为高炉矿渣粉在其他工程中的应用提供技术参考。