软导管与PVC接头组装装置的设计与试验

2023-01-10邓桂丹黄华椿

黄 增 邓桂丹 黄华椿 苏 茜*

(1.广西机电职业技术学院 机械工程学院,南宁 530007;2.广西大学 机械工程学院,南宁 530004)

软导管和医用聚氯乙烯(Polyvinyl Chloride,PVC)接头是一次性输液器等医用耗材中不可或缺的一部分[1-2]。软导管在整套耗材中起到输送通道的作用,接头则起到分流或者合流的作用[3]。调研显示,目前软导管与接头的组装工作普遍依赖于人工手动组装。这种生产方式主要存在两个缺陷。一方面,效率低。导管为软质塑料,管壁薄且体积较小,医疗接头形状不规则,体积小不易于夹持。加上软导管外径尺寸与接头内孔尺寸之间的差值是微米级的,导致组装效率低。另一方面,易造成污染。由于依靠大量人工生产,容易导致产品的二次污染,如毛发、异物等。

为了解决这一难题,学者们对此开展了大量研究。例如:章小彬等设计了一种输液器导管与三通管的组装装置,解决了现有输液器导管与三通管组装精度不佳的问题[4]。刘钟元等设计了一种可增加产能的医用输液器组装流水线[5-6]。马敏等设计了一种滴斗二通组装装置,利用二通高速旋转过程中与滴斗内壁摩擦产生热量使二通及滴斗内壁表面熔化,从而实现二通和滴斗热熔固定[7]。李艳伟等设计了一种输液器短管与三通管的组装生产线,在正位、旋转、移运等操作过程中平稳性好,操作准确度高[8]。但是,上述学者设计的装置对导管外径与接头内径的对中性要求非常高,依然未能摆脱软导管与接头的高难度定位问题。此外,郭春裕等针对软管接头的检测速度慢和检测精度低等问题,提出一种基于机器视觉可视化检测系统的设计方案,实现了软管接头的自动检测功能[9]。丰波等针对一次性输液器的检测与包装因由工人手工完成而存在效率低、成本高、误检和漏检等问题,开展了一次性输液器自动总装配装置自动控制系统的研制工作[10]。这些学者的研究侧重点在智能检测,在于对已完成黏接组装的产品进行下一道自动检测工序。

软导管与接头的黏接组装作为医用耗材组装生产的重要环节,其组装质量的好坏直接关系到病人的生命安危[11-12]。人工装配普遍存在生产效率低、成本高、容易产生污染源等缺点,因此自动化装配取代人工装配是未来医疗耗材装配技术必然的发展趋势[13-14]。研究从产品功能需求出发,开发了一种软导管与医用PVC接头自动黏接组装装置。装置集成了缩管机构和螺旋插装机构,可极大降低定位对中难度和插装难度,采用旋转插装技术实现了胶水的均布涂抹,保证了产品的气密性,并通过可行性样机试验评估了装置的组装效率和组装质量。

1 软导管与接头组装装置的设计

装置可以兼容多种规格型号的接头,兼容多种医疗耗材配件的黏接组装。下文以软导管与T形三通接头的黏接组装为例进行介绍。

1.1 功能需求

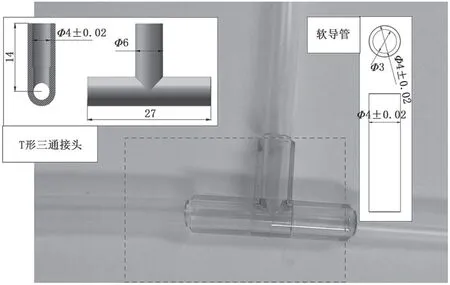

软导管和T形三通接头如图1所示。经测量得知,软导管的外径尺寸为4.00 mm±0.03 mm,壁厚为0.50 mm±0.02 mm,T形三通接头的内孔尺寸为4.00 mm±0.03 mm。显然,软导管与接头属于过渡配合类型。由于导管材料偏软且壁薄,若采用常规的定位方法,要想实现软管与接头的快速精准插装难度大。因此,装置的核心功能就是代替人工在软导管外周涂抹胶水后再插入T形三通接头,降低接头的排序与传送工作,使得常见的辅助机构即可完成。

图1 软导管和T形三通接头

1.2 总体结构布局

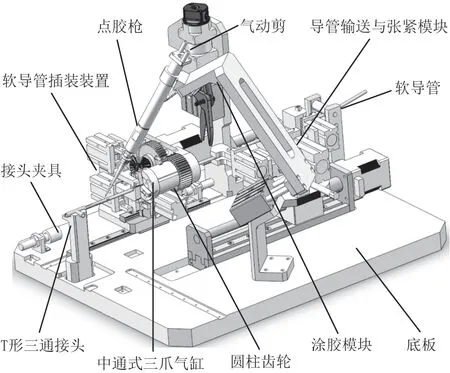

总体结构布局如图2所示。软导管与接头自动黏接组装装置主要包括底板、接头夹具、涂胶模块、软导管输送与张紧装置和软导管插装装置。软导管插装装置包括缩管机构和插装机构。直线导轨副沿X轴方向布置在第二台板上,机座固定在直线导轨副的滑块上。缩管机构和插装机构均安装在机座上。接头夹具沿X轴方向布置在缩管机构的正前方。软导管输送与张紧装置沿X轴方向布置在缩管机构的正后方。

图2 软导管与医用PVC接头自动黏接组装装置

1.3 结构设计

1.3.1 缩管机构的设计

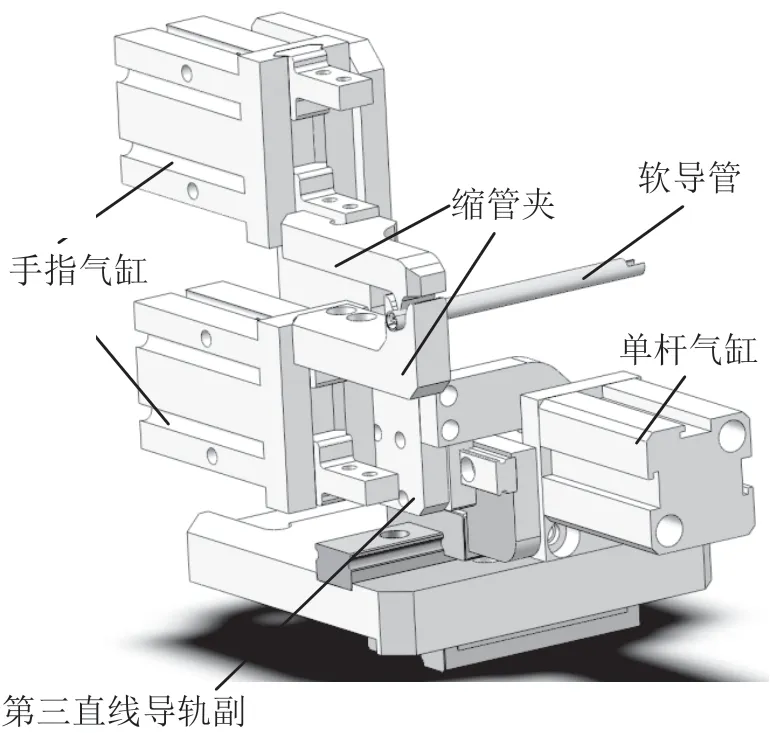

软导管缩管机构主要包括缩管夹、立板和第三直线模组,如图3所示。缩管夹包括上夹、下夹和缩管夹驱动模块。缩管夹的下夹和上夹分别有一个向上开口的U形槽和向下凸出的V形凸块。U形槽的宽度小于软导管的直径,这是为了将软导管的直径通过挤压的方式进行压缩减小。缩管夹驱动模块包括上下两个沿Y轴方向竖立布置的手指气缸。缩管夹的上夹和下夹之间装有上下夹扣合间距的调节螺钉。此螺钉的用途是调整V形爪的最终下降高度,即控制软导管直径在Z轴方向上的被压缩深度。

图3 缩管机构结构图

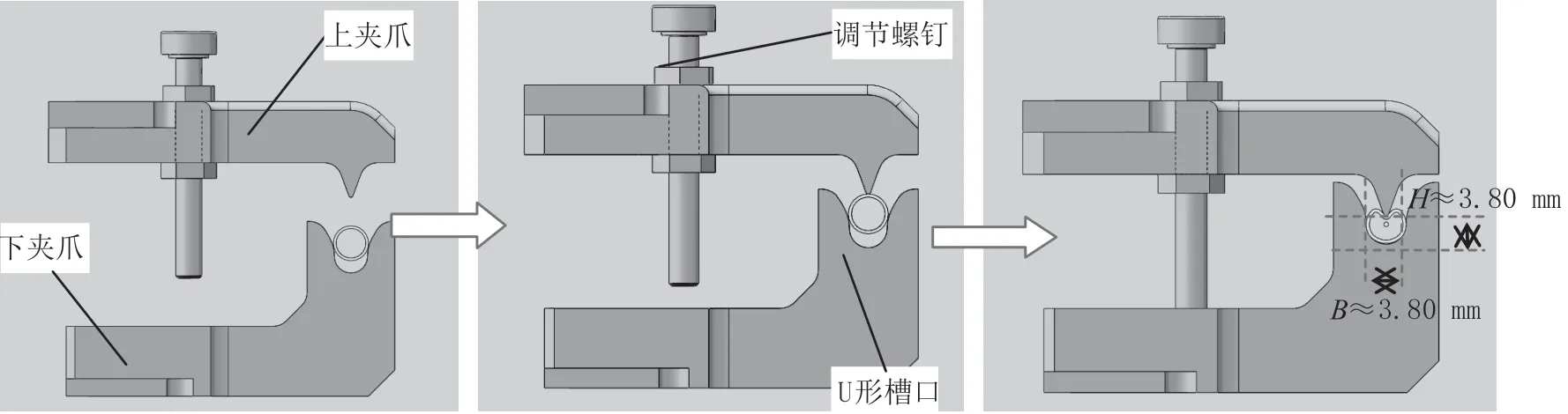

软导管在缩管夹上夹爪V形凸块的挤压下,先被压到下夹U形槽的底部,而后逐渐被V形凸块压扁,最后达到向下凹陷的效果,如图4所示。U形槽的宽度约为3.80 mm,在U形槽和V形凸块的共同挤压下,最终软导管的横向宽度缩减至3.80 mm,竖向高度小于3.80 mm。被缩减尺寸后的软管在与内孔直径为4.00 mm的接头组装时,两者的对中性和定位难度大大减小,使得软导管可以快速便捷地精准插入接头内孔。此缩管机构缩减软导管外周尺寸的功能是本装置的核心亮点。

图4 软导管直径缩减过程图

1.3.2 旋转插装机构的设计

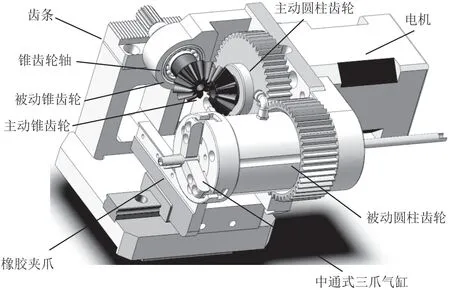

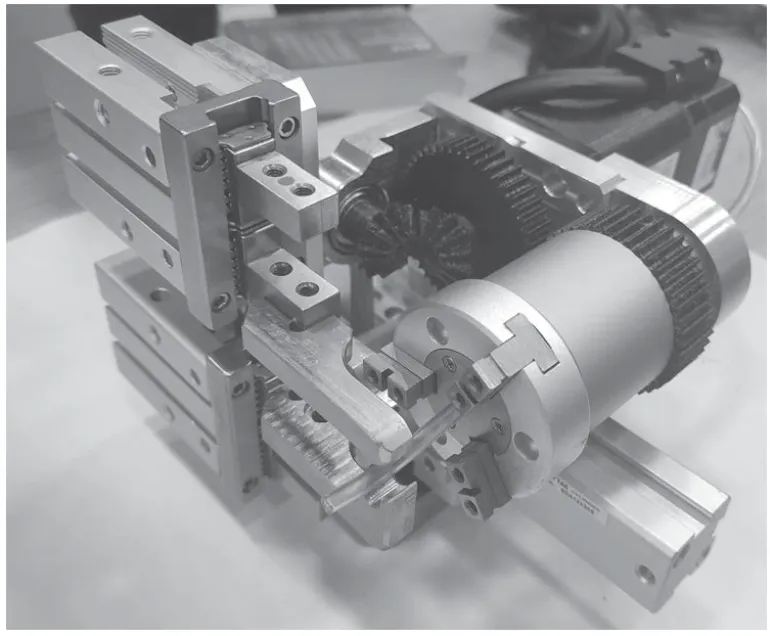

设计中,旋转插装机构主要包括旋转模块和移动模块。这两个模块均由电机驱动,如图5和图6所示。旋转模块包括中通式三爪气缸、主动圆柱齿轮和被动圆柱齿轮。中通式三爪气缸沿X轴方向布置在被动圆柱齿轮的后方,固定在被动圆柱齿轮上且与其同轴。被动圆柱齿轮的轮毂由机座上的轴承座支承。移动模块的锥齿轮轴沿Y轴方向布置,锥齿轮轴的中部由机座上的轴承座支承,锥齿轮轴前端的被动锥齿轮与主动锥齿轮啮合,后端的齿轮轴与齿条啮合。齿条沿X轴方向固定在支座的顶部,支座的下端固定在台板上。

图5 旋转插装机构结构

旋转插装机构的工作分两步进行。第一步,在缩管机构对软导管进行缩管后,电机上的主动锥齿轮通过被动锥齿轮带动锥齿轮轴转动。锥齿轮轴后端的齿轮轴在齿条上滚动,带动机座沿X轴负方向运动,将已缩减了外周尺寸软导管前端轻易地插入T形三通接头的内孔,插入深度约为1 mm。第二步,待点胶枪的出胶口搭接到软导管的外表面后,电机继续转动。主动锥齿轮通过被动锥齿轮带动锥齿轮轴转动的同时,主动圆柱齿轮带动被动圆柱齿轮和中通式三爪气缸匀速转动,使三爪气缸在转动的同时沿X轴方向移动,即以螺旋进给的方式逐渐将软导管的前端插到T形三通接头的孔底。一方面可以将胶水涂抹均匀,另一方面是涂抹均匀胶水充当润滑剂的作用,减少软管插装的阻力。因为软管材料很软且黏性大,若没有涂抹均匀胶水充当润滑剂,则组装过程中容易出现因阻力(摩擦力)过大而导致组装失败的情况。

图6 旋转插装机构实物图

1.3.3 软管张紧与输送机构及其他辅助机构的设计

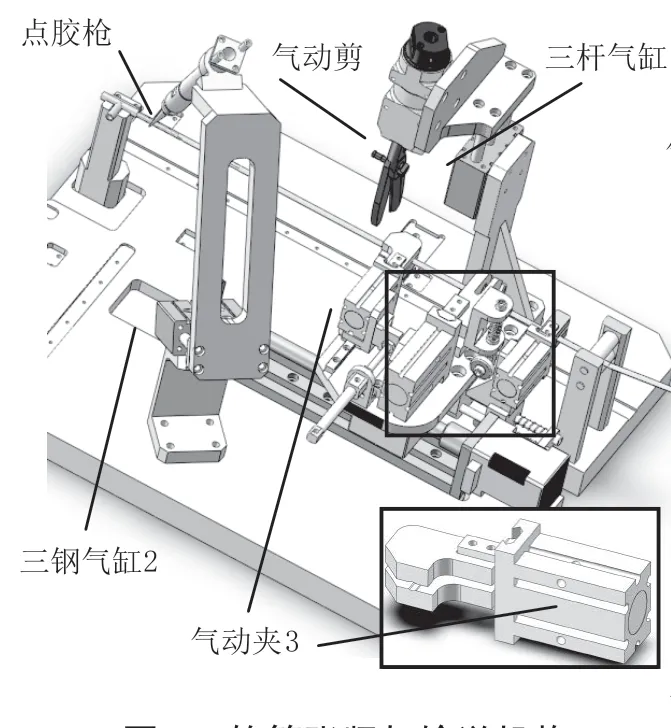

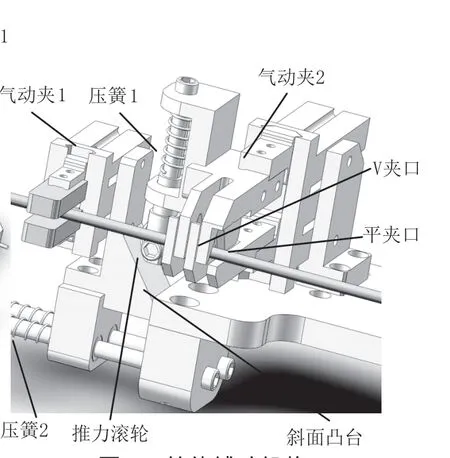

软导管张紧与输送机构主要由裁剪模块和张紧模块组成,分别如图7和图8所示。其中:张紧模块包括3个气动夹、导向支架和推力滚轮;气动夹2包括V形夹口和平夹口;裁剪模块包括竖直固定在支架上的三杆气缸和气动剪。气动剪固定在三杆气缸活塞杆的顶端,剪刀口朝下。

图7 软管张紧与输送机构

图8 其他辅助机构

气动夹1先夹紧软导管,气动夹2的上夹和下夹合拢,夹紧软导管,在上夹下降的过程中带动推力滚轮下降。因为压簧1的弹力大于压簧2的弹力,所以推力滚轮下端的滚轮推动立板的斜面凸台,使得立板带动气动夹沿X轴的负方向移动,利用压簧1的弹力将软导管拉紧、拉直。软导管拉紧、拉直后,单杆气缸将气动夹沿Y轴方向推出,气动夹夹紧软导管。气动剪由三杆气缸带动下行,最后气动剪将软导管剪断,至此软管输送装置完成一个周期的工作任务。

此外,本装置还设有点胶装置。点胶装置包括点胶枪和三杆气缸。点胶枪固定在连接板的上端,并由三杆气缸活塞杆带动,其中三杆气缸固定在机架台板上。点胶枪与水平面的夹角为30°,枪头靠近接头夹具。待缩管机构将软导管的直径缩减和旋转插装机构完成导管的预插装工作后,三杆气缸收缩,驱动点胶枪下降,点胶枪的出胶口刚好搭在软导管邻近接头部位的外表面进行注胶。

2 样机试验

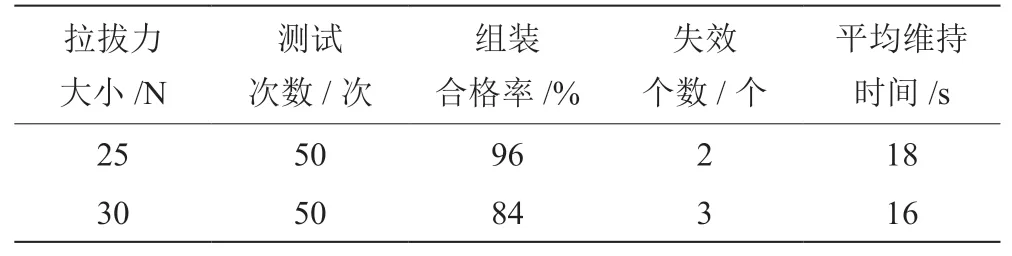

为了验证软导管与医用PVC接头自动黏接组装装置的可行性和合理性,以T形三通接头的黏接组装模块为实验对象进行样机制造和试验。根据行业标准可知,组装后的软管与接头之间需要进行拉拔力测试,通过测试后才能进入下一步的消毒灭菌。拉拔力测试标准为黏接稳固后可承受25 N以上的拉拔力且维持15 s不脱胶。基于此,对本装置组装后的产品进行拉拔力测试,测试结果如表1所示。由表1可知,黏接组装完成的样品中依然有一些样品无法通过拉拔力测试,原因可能是插装速度太快,胶水涂抹不均匀。虽然软导管已经插入接头内孔,但是因胶水涂抹不均出现了固化过程的侧负荷,导致出现不均匀收缩,致使拉拔力测试无法满足要求。

表1 拉拔力测试结果表

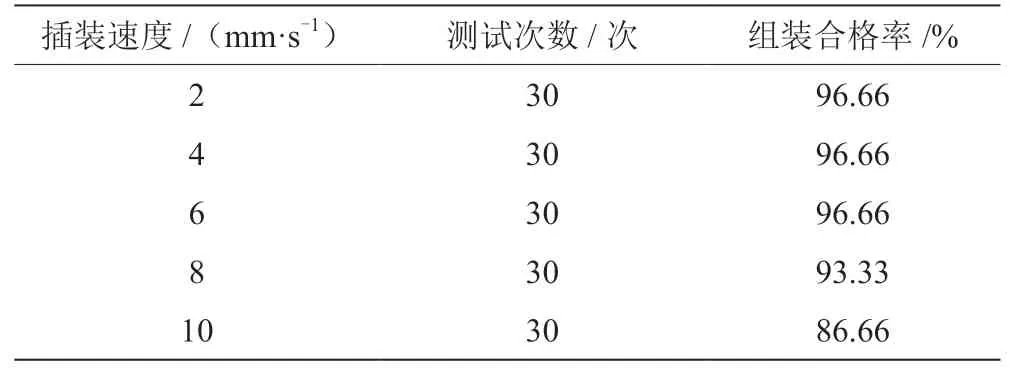

插装速度太快会导致组装后的产品无法满足拉拔力测试要求,而插装速度太慢则会导致工作效率太低。为了获取最合理的插装速度,分别选取5组不同的插装速度进行试验,试验结果如表2所示。由表2可知:当速度低于6 mm·s-1时,软导管与接头的组装合格率均为96.66%;当速度升高10 mm·s-1时,组装合格率降低到86.66%,一是插装速度太快导致胶水涂抹不均,二是导管材质偏软,插装速度太快容易造成软管在插装的过程中出现软管与接头内壁的摩擦阻力大于插入力而出现软管折叠问题,继而导致软管无法插到接头孔底。可见,宜选择6 mm·s-1的插装速度。

表2 不同插装速度下的组装效果

从整体效率分析来看,组装一个T形三通接头,若采用本装置可以实现3个孔位同时组装,总耗时约为10 s,相比较人工而言,效率提高了40%,组装的合格率(即拉拔力测试)比人工提高了20%。此外,本装置涂抹胶水更加均匀,可以减少固化过程的侧负荷和不均匀收缩,用胶量也可以精准控制。最后,通过试验得知6 mm的插装速度最合理,组装的产品合格率达到96.66%。

3 结论

针对软导管与医用PVC接头的组装工作因严重依赖于人工手动黏接组装而普遍存在效率低、易造成污染、品质难保证和人工成本高等问题,设计了一种可降低定位对中难度和插装难度的软导管与接头自动组装装置,优势在于4个方面。

(1)缩管机构可对软导管进行缩管处理,缩减软管外径尺寸,解决软导管与接头端口中心难以定位的难题。这一难题是目前国内各大输液器厂家难以开发全自动输液器组装机器的首要原因。

(2)该装置采用的旋转插装方案和螺旋涂胶方法可保证合理的涂胶厚度,充分减少固化过程的侧负荷,减少不均匀收缩和拉力测试中的高标准偏差。

(3)可以实现软导管与医疗接头三孔同时插装、三孔胶水同步固化的效果,总耗时约为10 s。相比较人工而言,它的效率提高了40%。

(4)人工组装的产品合格率约为90%,本产品可提高到95%以上。