航空用铝合金表面化学镀镍磷层的制备及其耐蚀性

2023-01-10王更杰叶金祥李佳蔚徐长云唐庆平王佳旭

王更杰 ,叶金祥 ,李佳蔚 ,徐长云 ,唐庆平 ,王佳旭

(1.中国航发中传机械有限公司,长沙 410200;2.湖南大学化学化工学院,长沙 410012)

铝合金比强度高,且具有良好的延展性及导热性,被广泛应用于航空领域。然而,铝合金的化学性质活泼、硬度低和耐蚀性差,其应用受到了限制[1],可以通过适当的表面防护技术以提高铝合金在航空领域的应用。常用的铝合金表面防护技术有电镀、化学镀、阳极氧化、高能光束等,其中,化学镀作为一种新兴的表面防护技术,已被广泛应用于各个领域[2]。化学镀,也称防护自催化电镀,最常用于化学镀镍。由于施镀不依赖于电流分布,采用这种表面改性技术得到的镀层厚度均匀,即使在复杂零件的锋利边缘和深凹区域也可以均匀和完全施镀,且镀层具有良好的耐蚀性及耐磨性,已成为很多金属及合金常用的表面防护技术[3-5]。

直升机零部件通常采用轻质铝合金材料,以达到减重的目的。海军某型号飞机常年受盐雾环境腐蚀,普通铝合金的耐蚀性不能满足要求。本工作采用化学镀镍磷的方法,在2A11铝合金基体上制备低P-Ni/中P-Ni/高P-Ni的组合梯度化学镀镍磷层,以期提高零部件的耐蚀性。

1 试验

1.1 试样

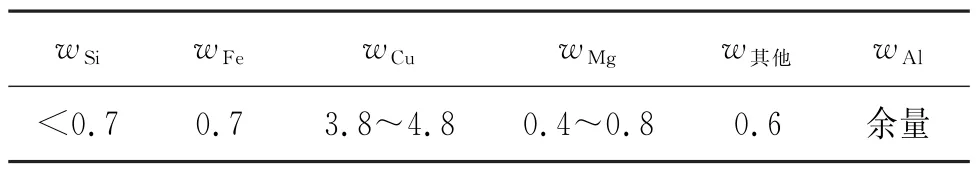

以2A11铝合金为基体材料,经T6处理,试样尺寸为30 mm×50 mm×5 mm,其化学成分见表1。

表1 2A11铝合金的化学成分Tab.1 Chemical composition of 2A11 aluminum alloy %

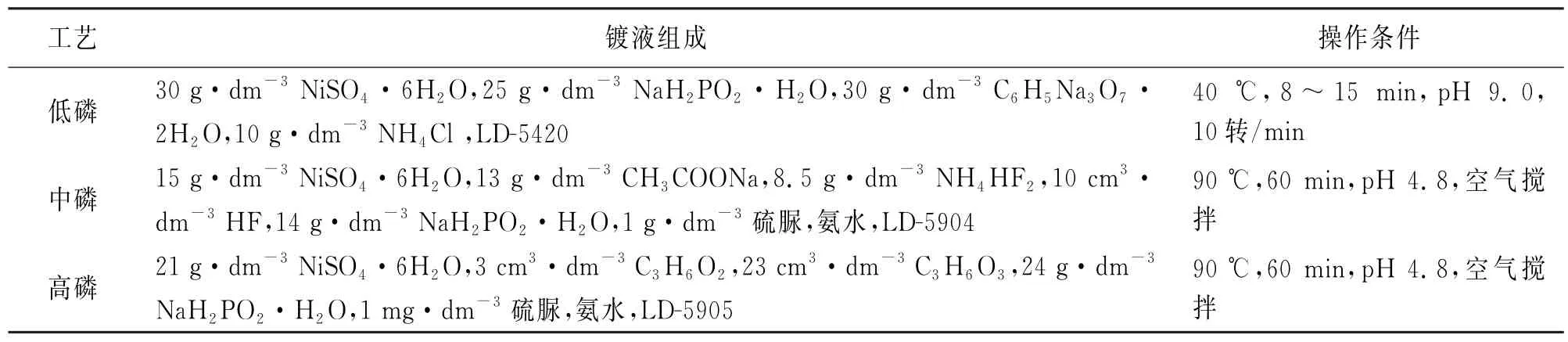

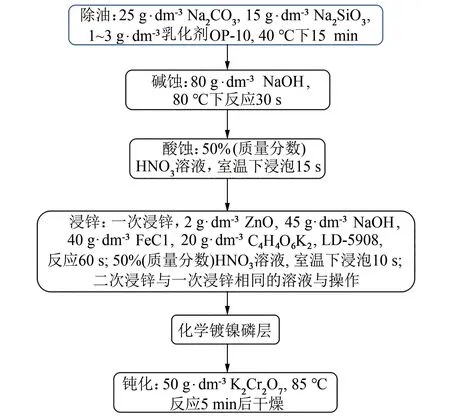

在试样表面进行低磷/中磷/高磷组合镀镍(简称镀层试样)。试样经砂纸逐级打磨、清洗后,风干备用。2A11铝合金预处理和化学镀镍磷工艺流程如图1所示。溶液组成及操作条件见表2。每一步用去离子水洗涤两次,以避免前一步骤造成的污染。

表2 化学镀镍磷的镀液组成及操作条件Tab.2 Plating solution composition and operating conditions of electroless nickel phosphorus

图1 2A11铝合金预处理和化学镀镍磷工艺流程Fig.1 Pretreatment for 2A11 aluminum alloy and electroless plating nickel-phosphorus process

1.2 镀层性能检测

1.2.1 表面形貌和相结构

使用扫描电镜(SEM)观察各镀层试样的表面形貌。使用X 射线衍射仪分析镀层相结构。

1.2.2 耐蚀性

利用极化曲线、电化学阻抗谱图(EIS)及盐雾试验来评定镀层的耐蚀性。电化学试验采用三电极体系,饱和甘汞电极为参比电极,铂片为辅助电极,镀层试样为工作电极,试验溶液为3.5%(质量分数,下同)NaCl溶液,试样工作面积为1 cm2。盐雾试验按照GB 15011-2009《军用设备环境试验方法》进行,试验溶液为5%(质量分数,下同)NaCl溶液,温度为35 ℃。

2 结果与讨论

2.1 形貌及结构

2.1.1 镀层的表面形貌

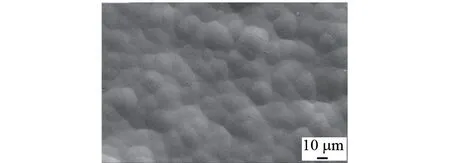

由图2可见:低P-Ni镀层表面不均匀,有凹坑,这提高了镀层对基体的吸附力,使得镀层难以脱落;低P-Ni/中P-Ni镀层表面细胞大小不均匀,但紧密相连;低P-Ni/中P-Ni/高P-Ni镀层呈典型的“花椰菜”形貌,细胞尺寸为10~15 μm,单元细胞紧密结合,无明显缝隙,表面均匀平整,为镀层试样耐蚀性的提高提供了良好的基础。通过对比单层镀层与组合梯度镀层的表面形貌可以看出,组合梯度镀层间隙逐渐减小,单元细胞较致密、均匀,组合梯度镀层无明显缺陷。

图2 各组合梯度镀层的SEM 形貌Fig.2 SEM morphology of each combind gradient coating: (a) low P-Ni coating;(b) low P-Ni/medium P-Ni coating;(c) low P-Ni/medium P-Ni/high P-Ni coating

2.1.2 镀层的XRD 谱

由图3 可见,低P-Ni镀层的XRD 谱在2θ为38°,45°,78°处出现明显的尖峰,说明中P-Ni镀层中的磷含量较低,镀层发生了一定程度的晶化,镀层处于微晶体和非晶体的混合状态,即镀层由镍和Ni12P5的两相混合物构成,其X 射线衍射花样为宽化的漫散射峰。

图3 组合梯度镀层的XRD 谱Fig.3 XRD patterns of combined gradient coating

中P-Ni镀层和高P-Ni镀层中的磷含量均较高时,在衍射角(2θ)为45°附近,即Ni(111)的衍射方向有漫散射衍射峰,表明组合梯度镀镍磷层确实为非晶态。球状颗粒中镍磷组元以非晶形式结合,磷以固溶形式存在于镍晶格中,形成镍基过饱和固溶体[6],非晶态镀层没有缺陷和高应力区,所以其拉伸强度较高,这使得镀层的耐腐蚀和耐磨性提高。

2.2 镀层耐蚀性

2.2.1 极化曲线

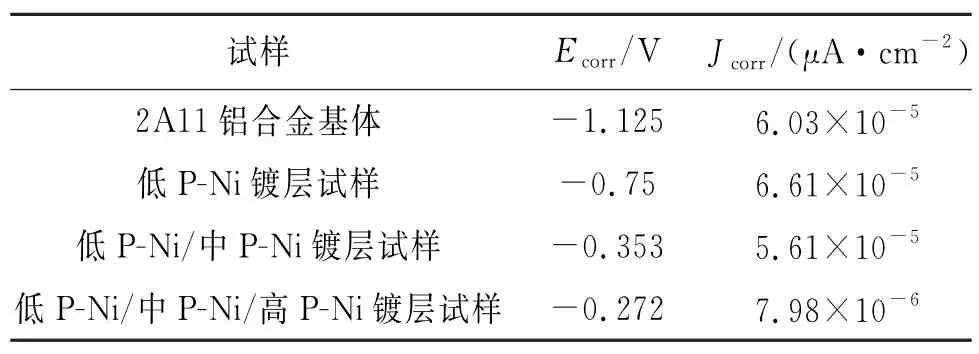

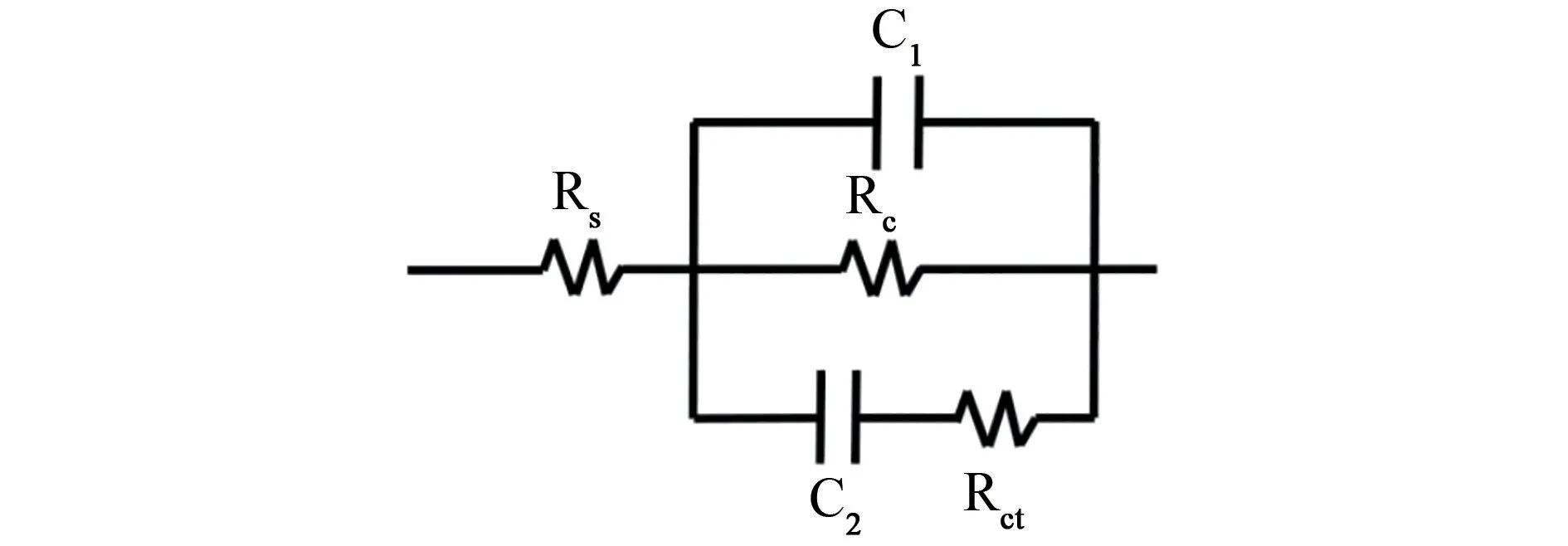

由图4可见,组合梯度镀层试样的耐蚀性明显优于单层镀层试样的,这是由于随着磷含量的增加,镀层由低磷时的结晶或非晶结构逐渐转变为高磷时的非晶结构,不具有晶态合金中的晶体特征,因此,无法构成腐蚀微电池。同时,非晶态镀层表面易形成氧化膜,进一步提高了镀层对基体的保护作用。由表3可见,与铝合金基体比较,组合梯度镀层试样的腐蚀电位发生正移,腐蚀电流密度减小,腐蚀电阻明显增大,表明组合梯度镀层试样的耐蚀性较好。同时,结合SEM 形貌可知,高P 层表面较均匀、致密,从而提高了试样的耐蚀性。

表3 极化曲线的电化学参数拟合结果Tab.3 Electrochemical parameter fitting results of polarization curves

图4 2A11铝合金基体及镀层试样在3.5% NaCl溶液中的极化曲线Fig.4 Polarization curves of 2A11 aluminum alloy substrate and coating samples in 3.5% NaCl solution

2.2.2 电化学阻抗谱

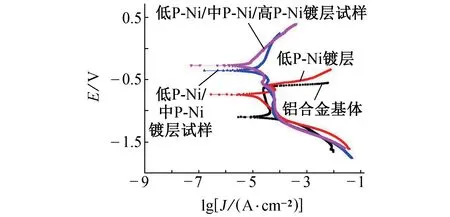

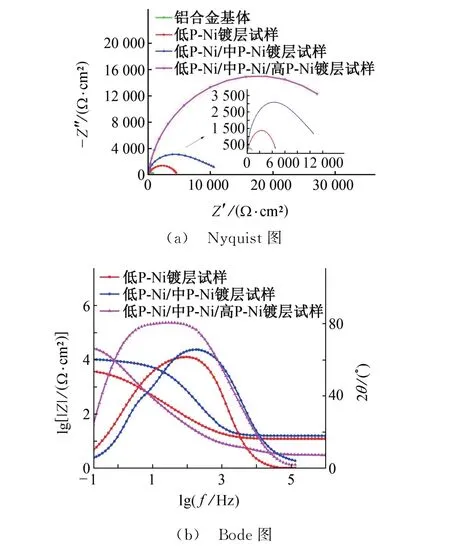

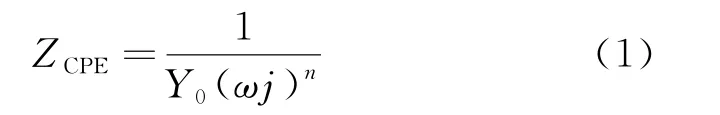

根据图5所示各镀层试样的电化学阻抗谱,采用图6所示的等效电路模型对其进行分析,相关电化学参数拟和结果见表4。为了适应不完美的电容响应,采用恒相元件(CPE)表征镀层界面的电容响应,CPE的阻抗ZCPE可通过式(1)计算。

图5 2A11铝合金基体及各种镀层试样在3.5% NaCl溶液中的电化学阻抗谱Fig.5 Electrochemical impedance spectroscopy of 2A11 aluminum alloy substrate and various coating samples in 3.5% NaCl solution: (a) Nyquist plots;(b) Bode plots

图6 电化学腐蚀体系的等效电路Fig.6 The equivalent circuit of electrochemical corrosion system

式中:ω是角频率;j是虚数;Y0是导纳函数;n是与偏差有关的系数。

在该模型中,Rs、Rc和Rct分别为溶液电阻、镀层电阻和电荷传递电阻,C1为高频时间镀层电容,C2为低频时间的双电层电容[7]。

如图5 所示,不同组合梯度镀层试样的Nyquist图在相同频率区域呈现出相似的单一半椭圆形状,表明几种镀层试样表面发生的过程大致相同。结合表4可见:低P-Ni/中P-Ni/高P-Ni镀层试样的电荷转移电阻远远大于低P-Ni镀层试样和低P-Ni/中P-Ni镀层试样的,这意味着在腐蚀介质中其膜层电阻更高。低P-Ni/中P-Ni/高P 镀层试样具有较大的电荷转移电阻,表明其镀层结构较致密和均匀,镀层表面缺陷较少。综上所述,低P-Ni/中P-Ni/高P-Ni镀层试样的耐蚀性较好,可以保护铝合金基体免受腐蚀和降解。

表4 2A11铝合金基体及各种镀层试样在3.5% NaCl溶液中电化学阻抗谱的拟合参数Tab.4 Fitting parameters of electrochemical impedance spectroscopy of 2A11 aluminum alloy substrate and various coating samples in 3.5% NaCl solution

2.2.3 盐雾试验结果

由图7可见:低P-Ni/中P-Ni/高P-Ni镀层试样在35 ℃下5% NaCl盐雾环境中腐蚀500 h后,镀层表面未出现起皮、起泡和脱落等现象,且无腐蚀、无裂缝;镀层表面平整光洁,晶胞间结合紧密,与盐雾腐蚀前的镀层微观形貌无明显区别,说明低PNi/中P-Ni/高P-Ni镀层试样可以经受严酷的腐蚀环境考验,组合梯度镀层可以对铝合金基体起到良好的保护作用,从而满足产品的实际使用要求。

图7 在35 ℃,5% NaCl盐雾环境中腐蚀500 h后低P-Ni/中P-Ni/高P-Ni镀层试样的表面形貌Fig.7 Surface morphology of samples with low P-Ni/medium P-Ni/high P-Ni coatings after corrosion in 35 ℃,5% NaCl salt spray environment for 500 h

3 结论

(1) 组合梯度磷镍镀层的工艺流程为抛光→碱洗→酸洗→浸锌→碱性化学预镀镍→酸性化学镀镍磷,其中,浸锌采用二次浸锌法,采用这种工艺可有效提高铝合金在腐蚀环境中的耐蚀性。

(2) 相比于2A11铝合金基体和单层镀层试样,低P-Ni/中P-Ni/高P-Ni镀层试样的腐蚀电位更正,腐蚀电流密度更小,腐蚀电阻更大,具有良好的耐蚀性,能满足航空铝合金耐腐蚀性能的要求。

(3) 经过500 h盐雾试验后,低P-Ni/中P-Ni/高P-Ni镀层试样表面未见明显腐蚀迹象。