高铁转向架用S390耐候钢在模拟工业大气环境中的耐蚀性

2023-01-10王月影王云龙李义彤陈雨来

王月影 ,王云龙 ,余 伟,2,3 ,李义彤 ,陈雨来

(1.北京科技大学工程技术研究院,北京 100083;2.北京科技大学高效轧制国家工程研究中心,北京 100083; 3.北京科技大学国家板带先进装备工程技术研究中心,北京 100083)

高铁转向架作为列车承载和导向的主要部件,在服役过程中起到支撑车体和承受各种作用力的作用,是保证列车高速和安全运行的关键部件[1-2]。近年来,由于我国列车不断提速,铁路运行环境较复杂,对转向架的强度及耐腐蚀性能的要求也越来越高[3-4]。随着列车的不断提速,转向架各部件振动逐渐加剧,高速列车转向架应该尽量减少悬挂中的磨耗件数量,以提高车辆的可靠性和使用寿命。因此,需要开发出具有更高强度、良好耐蚀性和焊接性能的耐候钢[5-7]。

目前,我国转向架用钢主要有Q345 钢、S355钢和SMA490钢[8]。高铁转向架材料主要选用欧洲标准的S355J2W 牌号和日本标准的SMA490BW牌号,其特点是含碳量低、耐蚀性好和焊接性能好[9-11],但是其强度和低温韧性无法满足高寒环境中使用要求[3,12]。

我国高铁运行环境主要包括高寒、高湿热、工业大气和滨海大气等复杂环境,对耐蚀性、强度和低温韧性有更严格的要求。有研究发现,在钢中加入铬、镍、铜和磷等元素可使基体表面生成保护性锈层,这对钢基体起到了较好的保护作用,从而提高钢的耐蚀性[13-14]。

金属大气腐蚀过程缓慢,腐蚀周期长,通常采用室内加速腐蚀试验模拟金属大气腐蚀行为。张琳等[15]模拟了工业大气环境中Q235钢和耐候钢的腐蚀行为,结果表明耐候钢的腐蚀速率小于Q235钢的。刘建容等[16]通过自然环境中的大气暴露腐蚀试验与室内周期浸润加速腐蚀试验,分析了低合金钢的耐蚀性。结果表明,室内、外环境中低合金钢的腐蚀速率和主要腐蚀产物基本一致。尹雨群等[17]通过周期浸润腐蚀试验,研究了Q450NQR1耐候钢的耐蚀性。结果表明,在腐蚀48 h后,其各项性能均趋于稳定,且优于Q345钢。

本工作采用周期浸润腐蚀试验,对比分析了自主设计冶炼的S390耐候钢和Q345B钢在模拟工业大气环境中的腐蚀行为,以期为高品质转向架用钢在工业大气环境中的应用提供理论依据。

1 试验

1.1 试验材料

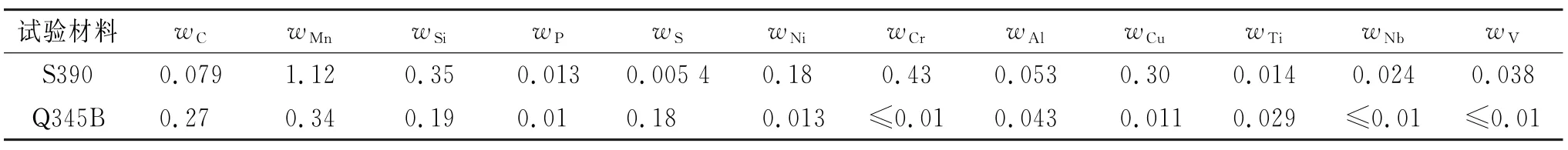

试验采用自主设计冶炼的S390 耐候钢钢(以下简称S390),其抗拉强度为584 MPa,屈服强度为410 MPa,-40 ℃冲击韧性为45 J,力学性能均优于常用转向架用钢,对比钢种为工业生产的Q345B钢(以下简称Q345B),两种材料的化学成分如表1所示。

表1 S390和Q345B的化学成分Tab.1 Chemical composition of S390 and Q345B %

1.2 试验方法

1.2.1 周期浸润腐蚀试验

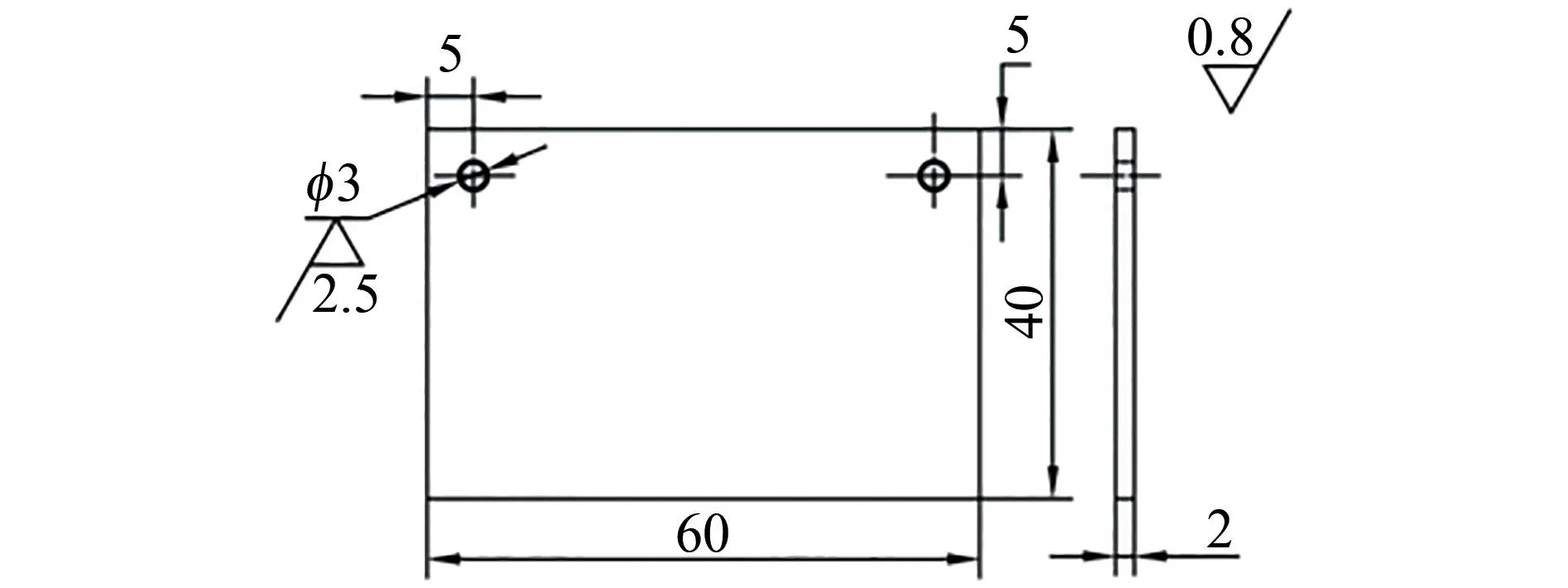

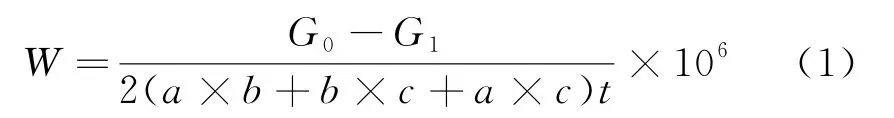

采用轮式结构腐蚀试验设备,依据TB/T 2375-93《铁路用耐候钢周期浸润腐蚀试验方法》标准,进行周期浸润腐蚀试验。采用1.04 g/L NaHSO3溶液模拟工业大气环境,试验时间分别为72,120,168 h,试样尺寸为60 mm×40 mm×2 mm,其加工方案见图1,每组试验设置5个平行试样。试验前,将试样进行去离子水清洗、无水乙醇超声清洗和热风吹干后,用电子天平进行称量。试验后,将试样进行去离子水、无水乙醇超声清洗和干燥保存24 h后,用电子天平进行称量,通过式(1)计算其腐蚀质量损失率。

图1 周期浸润腐蚀试验试样的加工方案Fig.1 Processing plan of periodic infiltration corrosion test sample

式中:W为试样的腐蚀质量损失率,g/(m2·h);G0为试验前试样的质量,g;G1为试验后试样的质量,g;a为试样长度,mm;b为试样宽度,mm;c为试样厚度,mm;t为试验时间,h。

将试样切割成尺寸为20 mm×10 mm×2 mm的小试样,采用扫描电镜(SEM)观察其表面和截面形貌。采用由500 mL 38% (质量分数)盐酸、500 mL蒸馏水和20 g六次甲基四胺配制成的混合溶液去除腐蚀后试样表层的腐蚀产物,然后采用SEM 观察试样表面和截面形貌。采用X 射线衍射(XRD)分析试样表面腐蚀产物的成分,XRD 测试采用铜靶,管电压为45 kV,管电流为40 mA,采用平行光路扫描,扫描角度为10°~90°。

1.2.2 电化学测试

采用环氧树脂和铜导线制备尺寸为10 mm×10 mm×2 mm 的电化学测试试样,将试样进行抛光、清洗后在1.04 g/L NaHSO3溶液中腐蚀不同时间(0,72,120,168 h),再进行电化学试验。电化学测试采用三电极体系,电化学测试试样作为工作电极,铂电极作为辅助电极,甘汞电极分别作为参比电极,测试溶液为0.01 mol/L NaHSO3酸性溶液。电化学测试后,将试样干燥保存24 h,然后进行极化曲线测试。

2 结果与讨论

2.1 腐蚀质量损失率

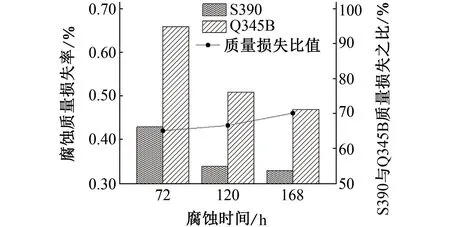

由图2可知:随着腐蚀时间的延长,两种材料的腐蚀速率均逐渐减小;当腐蚀时间为72 h时,S390的腐蚀质量损失率是Q345B的65%,表明S390耐蚀性较好;当腐蚀时间为120 h和168 h时,S390的腐蚀质量损失率分别是Q345B的66%和70%。总体来说,S390的耐蚀性要优于Q345B的。

图2 S390和Q345B在1.04 g/L NaHSO3 溶液中腐蚀不同时间后的腐蚀质量损失率Fig.2 Corrosion weight loss rates of S390 and Q345B after corrosion in 1.04 g/L NaHSO3 for different periods of time

2.2 表面腐蚀形貌

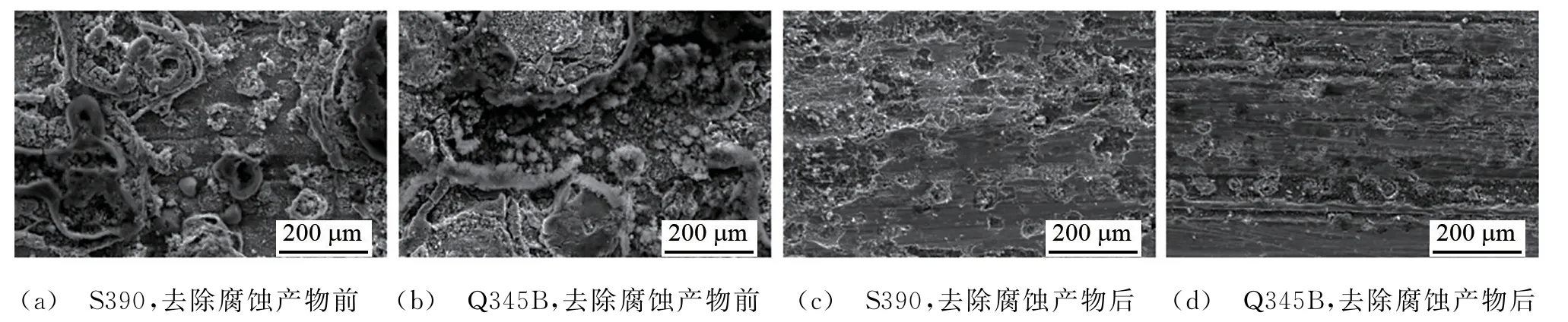

由图3可知:腐蚀初期(72 h),S390表面的腐蚀产物较为致密,其上附着了少量的圆环状腐蚀产物,Q345B表面的腐蚀产物膜较疏松,分布较均匀;对比去除腐蚀产物后两种材料的表面SEM 形貌,S390表面的腐蚀坑较多,说明S390表面主要发生局部腐蚀,Q345B表面主要发生均匀腐蚀。耐候钢的耐蚀性与腐蚀产物膜的结构、成分以及电化学行为有关[19]。

图3 S390和Q345B在1.04 g/L NaHSO3 溶液中腐蚀72 h后去除腐蚀产物前后的表面SEM 形貌Fig.3 Surface SEM morphology of S390 and Q345B before and after removal of corrosion products after corrosion in 1.04 g/L NaHSO3 for 72 h: (a) S390,before removal of corrosion products;(b) Q345B,before removal of corrosion products;(c) S390,after removal of corrosion products;(d) Q345B,after removal of corrosion products

由图4和图5可见:随着腐蚀时间的延长,S390和Q345B 表面的腐蚀产物形貌发生了显著变化,S390表面的腐蚀产物逐渐变成扁平状,Q345B表面疏松状的腐蚀产物逐渐增多,根据耐候钢耐大气腐蚀的物理阻挡作用,从腐蚀产物形貌分析可知,S390 表面腐蚀产物的致密性和连续性均优于Q345B表面腐蚀产物的,这是S390 具有较好耐蚀性的原因之一;去除腐蚀产物后,S390表面底层为均匀、致密的腐蚀坑,Q345B 表面底层的腐蚀产物仍为细颗粒状的松散结构,两种材料表面表层和底层的腐蚀产物都呈现出相同的形貌特征。

图4 S390和Q345B在1.04 g/L NaHSO3 溶液中腐蚀120 h后去除腐蚀产物前后的表面SEM 形貌Fig.4 Surface SEM morphology of S390 and Q345B before and after removal of corrosion products after corrosion in 1.04 g/L NaHSO3 for 120 h: (a) S390,before removal of corrosion products;(b) Q345B,before removal of corrosion products;(c) S390,after removal of corrosion products;(d) Q345B,after removal of corrosion products

图5 S390和Q345B在1.04 g/L NaHSO3 溶液中腐蚀168 h后去除腐蚀产物前后的表面SEM 形貌Fig.5 Surface SEM morphology of S390 and Q345B before and after removal of corrosion products after corrosion in 1.04 g/L NaHSO3 for 168 h: (a) S390,before removal of corrosion products;(b) Q345B,before removal of corrosion products;(c) S390,after removal of corrosion products;(d) Q345B,after removal of corrosion products

2.3 截面腐蚀形貌

由图6可见:图中左侧白色区域为金属基体,中间区域为腐蚀产物膜,右侧平整的深色区域为冷镶树脂;腐蚀初期(72 h),Q345B 表面的腐蚀坑比S390表面的少;随着腐蚀时间的延长,Q345B 表面腐蚀坑深度逐渐增大,其表面腐蚀产物膜不连续,S390表面腐蚀逐渐趋于均匀腐蚀,且其表面腐蚀产物膜较为致密和连续,可以起到阻隔腐蚀介质进入基体内部的作用,从而减缓腐蚀进程;当腐蚀时间为120 h和168 h时,Q345B表面腐蚀产物膜的厚度大于S390表面腐蚀产物膜的厚度。

图6 S390和Q345B在1.04 g/L NaHSO3 溶液中腐蚀不同时间后的截面SEM 形貌Fig.6 Cross-section SEM morphology of S390 and Q345B after corrosion in 1.04 g/L NaHSO3 for different periods of time: (a) S390,72 h;(b) S390,120 h;(c) S390,168 h;(d) Q345B,72 h;(e) Q345B,120 h;(f) Q345B,168 h

沿试样长度方向,每隔10 μm 测量其表面腐蚀产物膜的厚度。由图7(a)可见:腐蚀初期(72 h),S390长度方向表面腐蚀产物膜的厚度变化较大,说明局部腐蚀强弱变化明显;腐蚀中后期(120 h和168 h),S390表面腐蚀产物膜的厚度较为均匀;腐蚀中期(120 h),Q345B表面腐蚀产物膜的厚度变化不均匀,腐蚀初期(72 h)和腐蚀后期(168 h),其表面腐蚀产物膜的厚度变化都较为均匀。由图7(b)可见:随着腐蚀时间的延长,S390表面腐蚀产物膜的平均厚度先从50 μm 减小到37 μm,然后又增大至42 μm,Q345B 表面腐蚀产物膜的平均厚度从30 μm 增大至46 μm,其腐蚀产物膜在腐蚀初期可能发生了部分脱落。

图7 S390和Q345B在1.04 g/L NaHSO3 溶液中腐蚀不同时间后长度方向表面腐蚀产物膜的厚度变化和平均厚度Fig.7 The thickness variation along the length direction(a) and average thickness (b) of corrosion product layer on the surface of S390 and Q345B after corrosion in 1.04 g/L NaHSO3 for different periods of time

综上所述可知:腐蚀初期S390 表面产生的腐蚀产物在腐蚀中期发生部分脱落,腐蚀末期,其表面产生新的腐蚀产物,腐蚀产物膜厚度增大,这对基体起到较好的保护作用;随着腐蚀时间的延长,Q345B表面腐蚀产物膜厚度逐渐增大,但是腐蚀产物膜较疏松,内部有较大的孔洞,易发生脱落,且其与基体结合较弱,所以对金属基体的保护作用较差。

2.4 腐蚀产物成分

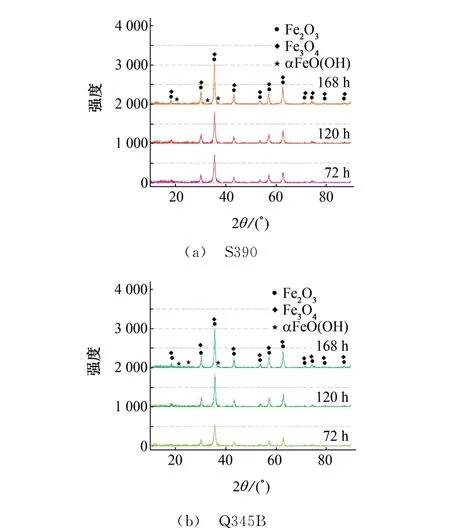

根据以往研究结果,碳钢和耐候钢表面的腐蚀产物均为(α,β,γ,δ)-FeO(OH),Fe2O3和Fe3O4[7]。由图8可见:S390和Q345B表面的腐蚀产物均为Fe2O3,Fe3O4和α-FeO(OH);随着腐蚀时间的延长,各腐蚀产物衍射峰的强度明显增大。

图8 S390和Q345B在1.04 g/L NaHSO3 溶液中腐蚀不同时间后表面腐蚀产物的XRD 谱Fig.8 XRD patterns of corrosion products on surface of S390 (a) and Q345B (b) after corrosion in 1.04 g/L NaHSO3 for different periods of time

由表2可见:腐蚀不同时间后,S390表面腐蚀产物中的α-FeO(OH)含量明显高于Q345B 的,α-FeO(OH)的存在可以提高腐蚀产物膜的致密度,对基体起到良好的保护作用;腐蚀初期(72 h),S390表面的腐蚀产物中α-FeO(OH)含量较高,随着腐蚀时间的延长,α-FeO(OH)含量逐渐升高,腐蚀产物膜对基体的保护作用也逐渐提高。

表2 S390和Q345B在1.04 g/L NaHSO3 溶液中腐蚀不同时间后表面腐蚀产物的半定量分析结果Tab.2 Semi-quantitative analysis results of corrosion products on surface of S390 and Q345B after corrosion in 1.04 g/L NaHSO3 for different periods of time

2.5 电化学行为

铁在0.01 mol/L NaHSO3酸性溶液中的溶解步骤依次为失去电子转化为Fe2+,水解生成Fe(OH)+,生成不稳定的中间产物Fe(OH)2,进一步被氧化生成Fe(OH)3,这对铁的腐蚀起到了阻碍作用。由图9可见:S390裸钢的腐蚀电位和腐蚀电流密度与Q345B 裸钢的相差不大,S390 裸钢的腐蚀电位略大于Q345B 裸钢的,原因是S390中含有少量的合金元素;随着腐蚀时间的延长,S390的腐蚀电位逐渐正移,Q345B 的腐蚀电位变化不大;在不同腐蚀时间条件下,与Q345B 的极化曲线相比,S390的极化曲线更加偏向坐标轴左上方。

图9 S390和Q345B在1.04 g/L NaHSO3 溶液中腐蚀不同时间后的极化曲线Fig.9 Polarization curves of S390 and Q345B after corrosion in 1.04 g/L NaHSO3 solution for different periods of time

经过周期浸润腐蚀试验后,电化学反应中的阳极过程被耐候钢表面生成的腐蚀产物膜抑制,达到了减缓金属基体腐蚀的目的。从电化学角度来看,S390表面腐蚀产物膜的保护作用强于Q345B 表面腐蚀产物膜的。有研究表明,S355J2W 钢和SMA490BW 钢在含SO32-溶液中腐蚀75 h后,两种材料的自腐蚀电位分别为-0.719 5 V和-0.724 8 V,腐蚀电流分别为1.345 8 A 和1.108 5 A[20]。S390在1.04 g/L NaHSO3溶液中腐蚀72 h后,其自腐蚀电位和腐蚀电流分别为-0.578 3 V 和-4.707 6 A,这表明S390的耐蚀性较好。

3 结论

(1) S390 耐候钢和Q345B 钢在0.01 mol/L NaHSO3溶液中的腐蚀速率随腐蚀时间延长均呈下降的趋势。在整个周期浸润腐蚀试验过程中,S390耐候钢的腐蚀质量损失率是Q345B钢的65%~70%,表明S390耐候钢的耐蚀性始终优于Q345B钢的。

(2) 随腐蚀时间的延长,Q345B 钢表面腐蚀产物膜的厚度逐渐增加,且部分腐蚀产物膜发生脱落,S390耐候钢表面腐蚀产物膜较致密和均匀,且其长度方向腐蚀产物膜的厚度变化不大,S390耐候钢腐蚀产物膜中α-FeO(OH)的含量高于Q345B钢的。

(3) 未腐蚀的S390耐候钢的自腐蚀电位和腐蚀电流与Q345B钢的非常接近,腐蚀168 h后,两种材料的自腐蚀电位分别为-0.374 4 V和-0.537 8 V,表明S390耐候钢表面腐蚀产物膜对基体的保护作用较好。