Sb元素对模拟低含量氯盐环境中Mg-6Al合金耐蚀性的影响

2023-01-10李萍,崔扬,王莹

李 萍,崔 扬,王 莹

(洛阳理工学院土木工程学院,洛阳 471023)

随着通信业和数字技术的飞速发展,电子器材逐渐趋向于高度集成化、轻薄型和小型化,这对电子器材壳体材料的性能提出了越来越高的要求,工程塑料已经无法满足使用要求。镁合金具有密度低、比强度高和比刚度高等优点,制成的产品质量轻,厚度较小。此外,镁合金在导热、电磁屏蔽、阻尼减振以及回收利用等方面具有较大的优势,成为替代工程塑料制作电子器材壳体的首选材料[1-3]。但是,镁的化学性质活泼,平衡电位较低(-2.37 V),腐蚀后其表面生成的氧化膜疏松、多孔,无法对镁合金基体起到保护作用,这严重制约了镁合金在一些领域中的推广与应用[4-6]。

在镁合金中加入适量的合金元素进行合金化,对于增强其耐蚀性有一定的效果。锑元素的熔点与镁元素接近,其在镁合金中的溶解度较小,在合金熔炼过程中,不需要制成中间合金,可以以纯锑的形式加入,操作方法简便,元素使用量少,作用效果显著,原材料及合金生产成本较低[7-9]。近年来,关于采用锑合金化来改善镁合金(如AZ91镁合金)的力学性能的研究报道逐渐增多,关于锑合金化对镁合金耐蚀性的影响研究却较少[10-15]。

本工作采用常温浸泡腐蚀试验,研究了含不同量锑元素的Mg-6Al合金在模拟低含量氯盐环境中的腐蚀速率,以期为提高镁合金耐蚀性的相关研究提供理论依据。

1 试验

试验材料为含不同量锑元素的4种镁合金,其锑元素质量分数分别为0%,0.5%,1.0%,1.5%,分别记为Mg-6Al,Mg-6Al-0.5Sb,Mg-6Al-1.0Sb和Mg-6Al-1.5Sb。采用中频感应炉进行合金熔炼,添加纯度为99.5%(质量分数)的锑,将冷却后的铸锭切割成厚度为20 mm 的试块,然后进行固溶处理(420 ℃/20 h,热水中淬火)和时效处理(200 ℃/10 h,空冷)。

热处理后,将试块切割成尺寸为φ10 mm×20 mm 的圆柱形试样,对其进行打磨、抛光和硝酸酒精溶液腐蚀后,采用OLYMPUS 型光学显微镜观察其显微组织。

热处理后,将试块切割成尺寸为φ15 mm×3 mm 的圆柱形试样,用于浸泡腐蚀试验。采用0.5%(质量分数)NaCl溶液模拟低浓度氯盐环境,腐蚀时间为20 h。试验后,将试样进行无水乙醇清洗、吹干后,采用JSM-5610LV 型扫描电镜(SEM)观察其表面形貌。将试样进行打磨、无水乙醇清洗和吹干后,用电子天平称量,然后用游标卡尺测量其尺寸,通过式(1)计算得出试样的腐蚀速率。

式中:R为试样的腐蚀速率,mm·a-1;Δm为腐蚀前后试样的质量损失,g;ρ为试样的密度,取1.8 g·cm-3;S为浸泡腐蚀试验后试样的表面积,mm2;t为腐蚀时间,h。

2 结果与讨论

2.1 腐蚀速率

由表1可见:当锑元素含量为0时,试样的腐蚀速率为0.985 mm·a-1;当锑元素含量为0.5%时,试样的腐蚀速率最小(0.490 mm·a-1);随着锑元素含量的继续升高,试样的腐蚀速率逐渐增大;当锑元素含量为1.5%时,试样的腐蚀速率最大(1.227 mm·a-1)。

表1 不同试样在0.5% NaCl溶液中浸泡20 h的腐蚀速率Tab.1 Corrosion rates of different samples after immersion in 0.5% NaCl solution for 20 h

2.2 腐蚀形貌

由图1可见:当锑元素含量为0时,试样表面发生了局部腐蚀,其表面腐蚀产物较少;当锑元素含量为0.5%时,试样表面的腐蚀程度大大减轻,局部腐蚀区域明显减少,其表面腐蚀产物也明显减少;当锑元素含量为1.0%时,试样表面的局部腐蚀区域减少,且较为集中,但其表面生成的腐蚀产物仍较多;当锑元素含量为1.5%时,试样表面腐蚀程度较为严重,腐蚀产物明显增多,且局部区域有大块状腐蚀产物。综上所述,试样表面的腐蚀程度与表1中的腐蚀速率随锑元素含量的变化相一致。

图1 不同试样在0.5% NaCl溶液中浸泡20 h后的SEM 形貌Fig.1 SEM morphology of different samples after immersion in 0.5% NaCl solution for 20 h

2.3 显微组织

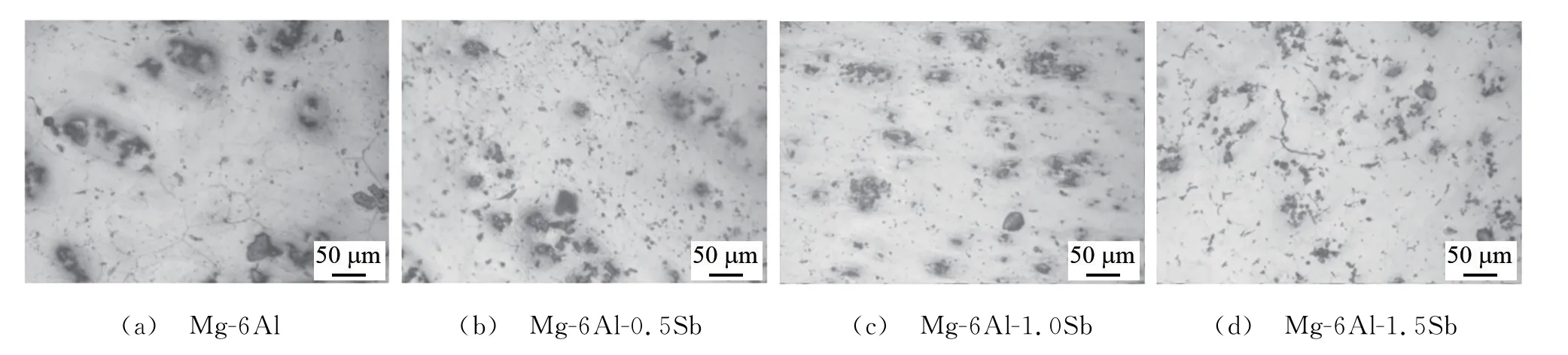

根据Mg-Al和Mg-Sb 二元合金相图[16],Mg-Al合金通常由α-Mg和β-Mg17Al12组成,Mg-Sb合金通常由α-Mg和Mg3Sb2组成。由图2可见:Mg-6Al合金中除白色α-Mg相外,还有黑色第二相(β-Mg17Al12),第二相较粗大,且分布不均匀;Mg-6Al-0.5Sb合金的晶粒尺寸有所减小(50 μm),其中,除了α-Mg相和β-Mg17Al12相外,还有高熔点的颗粒状Mg3Sb2第二相,且第二相数量有所增多,黑色第二相β-Mg17Al12数量有所减少,第二相的分布较为均匀;Mg-6Al-1.0Sb合金的晶粒尺寸仍较细小,颗粒状第二相分布较为均匀,部分第二相有粗化和偏聚的趋势,这在一定程度上降低了合金组织的均匀性;Mg-6Al-1.5Sb合金的晶粒尺寸较粗大,第二相的粗化与偏聚较为严重,部分第二相有连成断续网状结构的倾向,这严重破坏了合金组织的均匀性。

图2 不同试样的显微组织Fig.2 Microstructure of different samples

2.4 讨论

根据镁合金的腐蚀机理与防护技术的相关研究[4,15],Mg-Al合金中的β-Mg17Al12相及α-Mg相可以构成原电池,由于电极电位的差异,Mg17Al12作为阴极,α-Mg相作为阳极,即Mg17Al12的存在会加速镁合金的腐蚀。因此,通过降低Mg17Al12的含量可以提高Mg-Al合金的耐蚀性。

本工作中,添加适量的锑元素,可使镁合金中α-Mg相及Mg17Al12相的晶粒尺寸细化,大大削弱了Mg17Al12相对α-Mg相腐蚀的促进作用,从而有效提高了镁合金的耐蚀性。同时,合金中形成的高熔点Mg3Sb2,一方面可使生成的Mg17Al12数量减少,另一方面阻碍α-Mg相被腐蚀,从而使合金的耐蚀性得到进一步提高。但是,过量的锑元素会使生成的第二相发生粗化与偏聚,无法削弱Mg17Al12对合金腐蚀的促进作用,导致合金的耐蚀性大幅降低。

3 结论

(1) 随着锑元素质量分数从0.5%增加到1.5%,Mg-6Al合金在0.5% NaCl溶液中的腐蚀速率先减小后增大,合金的晶粒尺寸先减小后增大,其表面腐蚀产物先减少后逐渐增多。

(2) 当锑元素质量分数为0.5%时,Mg-6Al合金的晶粒得到细化,其在0.5% NaCl溶液中的腐蚀速率大大降低,腐蚀产物减少,其耐蚀性最好。