CRA冶金复合海底管道整体屈曲大应变腐蚀疲劳设计

2023-01-09王乐芹孙国民熊海荣刘吉飞苑健康

王乐芹,孙国民,熊海荣,刘吉飞,苑健康

(海洋石油工程股份有限公司,天津 300451)

0 引 言

双金属复合管由2部分组成,其外部是低合金钢管(又称基管),内衬部位则是耐腐蚀合金(Corrosion Resistant Alloy,CRA)层,典型的CRA层包括316L、825合金、625合金等。双金属复合管将基管的机械性能与内衬管的防腐性能相结合,可以很好地使输送强度、压力需求和耐蚀性能同时得到满足,且具有很高的性价比,现在已得到了广泛应用。在强酸性介质环境中,当CRA冶金复合管道在操作期关停、重启动循环中发生大应变侧向屈曲时,通常疲劳极限状态会成为海底管道的控制极限状态。根据规范要求,在强酸性介质环境中的CRA冶金复合管道的疲劳极限状态校核除了常规的、基于应力的S-N校核方法外,还需要进行基于断裂力学的裂纹扩展疲劳校核,即工程临界评估(Engineering Criticality Assessment,ECA)。此外,CRA冶金复合管道由于受自身复合材料属性、所处强酸性环境和加载频率等影响,其在低频、大应变载荷作用下的耐久性疲劳性能即S-N曲线和疲劳裂纹扩展属性与常规碳钢管道在普通介质环境中的相关疲劳性能有显著差异,为此,在项目设计阶段,需要采用项目采办的管材和项目实际环焊缝焊接工艺完成的焊接接头进行疲劳试验,以确定管道设计疲劳S-N曲线、断裂韧性和裂纹扩展性能,从而开展特定项目管道、定制化的ECA评估[1-2],降低ECA评估的过度保守水平。

本文针对NFA项目高温高压、高含硫、强酸性环境中的CRA冶金复合管道的整体屈曲,开展低频、大应变循环载荷作用下的腐蚀疲劳试验,建立CRA冶金复合管道酸性介质环境耐久性疲劳折减因数和疲劳裂纹扩展速率Paris公式,并基于试验结果对发生侧向屈曲的CRA冶金复合管道开展大应变腐蚀疲劳设计,包括传统的基于应力的S-N疲劳校核及大应变情况下基于断裂力学的裂纹扩展疲劳校核,即ECA评估,从而确保管道在全寿命周期(包括安装、在位及运营期)的完整性和技术可靠性。

1 强酸性环境下海底管道高温高压、整体屈曲所致的腐蚀疲劳试验

1.1 625合金冶金复合管道的疲劳耐久性(S-N)试验

高温高压管道易发生大应变整体屈曲,管道运行过程中的关停、再启动循环操作会导致管道发生低频、大应变疲劳,酸性腐蚀介质环境与低频、大应变疲劳的协同作用在海底管道上产生严重的腐蚀疲劳,而迄今为止,冶金复合管道的腐蚀疲劳性能受复合材料、酸性环境严重程度、大应变水平和加载频率等因素影响,业界无论国际、国内均无规范可循。

为此,通过试验确定CRA冶金复合管道在强酸性环境中受低频高应力幅值循环载荷作用下的S-N疲劳曲线,得出相对于纯碳钢材料在空气介质中的疲劳性能折减因数(Knock-Down Factor,KDF),用于管道在低频循环操作载荷下发生大应变侧向屈曲时的S-N疲劳校核。值得关注的是625合金冶金复合管道的疲劳耐久性(S-N)试验的疲劳失效应当以CRA冶金复合层的破断为判断准则。NFA项目得到的625合金冶金复合管道的疲劳耐久性(S-N)试验如图1所示:基于试验实测数据,得出项目酸性介质环境真实疲劳性能折减因数约1.3,优于DNV GL-RP-C203[3]中用于疲劳S-N校核的E曲线。

图1 625合金冶金复合管道的疲劳耐久性(S-N)试验结果

1.2 625合金冶金复合管道疲劳裂纹扩展速率试验

对采用Inconel 625合金做焊材的20英寸(1英寸=0.025 4 m)625合金管道(镍基合金层厚度为3 mm)的焊接接头进行1.00 Hz、0.30 Hz、0.03 Hz和0.01 Hz下的裂纹扩展速率频率扫描试验,从试验结果判定625合金管道焊缝接头的裂纹扩展速率没有呈现随环境载荷作用频率下降而增加的趋势。保守起见,选择0.20 Hz恒定频率作为后续裂纹扩展速率试验的载荷作用频率。

裂纹扩展速率试验结果(da/dN-ΔK关系曲线,ΔK为裂尖应力强度因子幅值)如图2所示。图2同时显示了BS7910[4]中空气中碳钢的裂纹扩展规律Paris公式的上限(基于平均值+2倍标准差)曲线,以方便对比得出本项目酸性介质环境下CRA冶金复合海底管道焊接接头裂纹扩展速率的放大或缩减因数。为了便于得出规律,将试验结果采用与BS7910中裂纹扩展规律Paris公式相同的梯度进行拟合,得出空气中和酸性介质环境下疲劳裂纹扩展试验规律Paris公式,拟合结果如表1所示。

图2 空气和酸性介质环境中625冶金复合管道焊接接头的裂纹扩展速率曲线

表1 裂纹扩展速率试验线性拟合结果及与BS7910标准曲线的对比

由表1和图2可知:625合金材料在空气中和酸性介质环境中的裂纹扩展速率均低于BS7910中碳钢在空气中上限裂纹扩展速率,分别是BS7910中碳钢在空气中上限裂纹扩展速率的0.25和0.44倍。保守起见,仍采用BS7910中碳钢在空气中的上限裂纹扩展速率的Paris公式进行本项目操作期ECA评估。同时由表1最后一列可知,本项目625合金材料在酸性介质环境中的裂纹扩展速率比空气中的裂纹扩展速率放大约1.75(<2.00)倍。

2 强酸性环境下海底管道整体屈曲所致腐蚀疲劳校核

2.1 项目概述

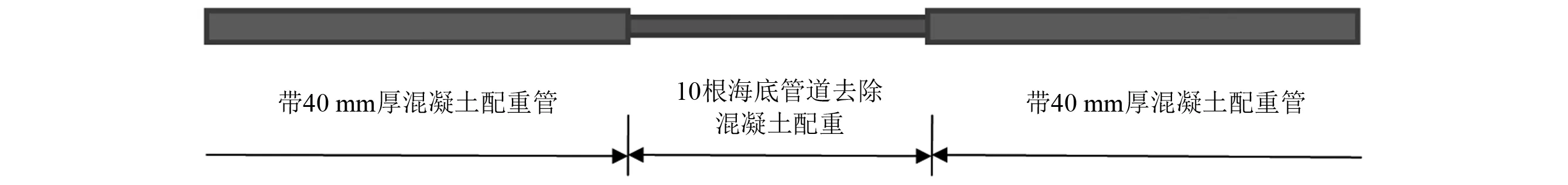

NFA项目20英寸海底管道为625合金冶金复合管道,设计寿命为30 a,强酸性环境,设计压力和设计温度分别为34.5 MPa和101 ℃。每年海底管道关停8次,包括7个短期部分关停+1个延长关停,且每6年1次彻底关停。在部分关停时,海底管道内余压为25 bar(1 bar=0.1 MPa);在彻底关停时,海底管道完全泄压。有限元计算分析显示,海底管道在路由弯曲段存在侧向屈曲,若不采取侧向屈曲控制措施,海底管道侧向屈曲后轴向应变峰值将达0.31%,超出DNV GL-ST-F101[5]规范允许的应变限值。考虑路由弯曲段不宜安装垂向屈曲诱发装置即支墩,且安装支墩易产生段塞流所致的海底管道疲劳问题,最终采用如图3所示的海底管道侧向屈曲诱发措施,即在海底管道里程标960~1 080 m共10根连续焊接的海底管道上局部去除混凝土配重、减轻海底管道水下重量,从而诱导海底管道在设计位置发生可控的侧向屈曲,以释放海底管道屈曲能量。在采用相应侧向屈曲控制措施后,海底管道上的相关受力状态如图4和图5所示,经校核,均满足DNV GL-ST-F101和DNV GL-RP-F110[6]的局部屈曲极限状态校核。同时可见操作期最大拉应变为0.22%。

图3 海底管道路由局部去除混凝土配重以诱发海底管道局部屈曲

图4 海底管道整体屈曲后不同管土相互作用组合下的有效轴向力

图5 受控状态下发生屈曲的拉、压应变状态(基于轴向平均等效摩擦因数和侧向上限等效摩擦因数组合)

2.2 海底管道全寿命腐蚀疲劳校核流程

NFA项目海底管道全寿命期间共发生245次关停。对设计寿命期间发生的关停、重启动循环进行疲劳校核,流程如下:

(1) 侧曲设计为疲劳试验和ECA评估提供不同关停情况下的峰值应变、循环应力幅值等输入;

(2) 尽快启动环焊缝焊接接头的疲劳试验,以确定管道焊缝处材料的S-N疲劳曲线和裂缝扩展速率曲线;

(3) 进行S-N疲劳校核和ECA评估,得出基于ECA的可接受环焊缝焊接缺陷尺寸。

如果依据侧曲产生的循环应力和峰值应变评估出的ECA结果(即允许的环焊缝焊接缺陷尺寸)可以被焊接和检验方接受,则侧曲疲劳校核视为满足要求,侧曲控制方案可以接受;否则,侧曲疲劳校核视为不满足要求,需要进一步优化侧曲控制方案。如此,重复上述过程(1)和(3),直至侧曲产生的循环应力和峰值应变评估出的ECA结果能够被焊接和检验方所接受。

2.3 耐久性疲劳校核

海底管道焊缝根部和端帽的疲劳校核分别遵循DNV GL-RP-C203的空气中E曲线和海水中带阴极保护的E曲线,考虑酸性介质环境对CRA冶金复合海底管道的疲劳性能有折减,已在第1.1节通过试验建立本项目CRA冶金复合海底管道酸性介质环境的疲劳性能折减因数为1.3,则疲劳损伤计算式为

(1)

式中:i为疲劳应力幅值的组数编号;Δσi为第i组疲劳应力幅值;ni为对应于第i组疲劳应力幅值的总循环次数;FKD为酸性介质环境疲劳折减因数;FSC为应力集中因数;lga1为材料S-N曲线与lgN轴的截距;m1为材料S-N曲线的反斜率。

海底管道整个寿命周期内的疲劳损伤都应考虑在内,包括安装期、在位期和操作期。10%的疲劳损伤分别预留给安装期和在位期;操作期内由于关停、重启动发生的疲劳损伤按规范考虑相应安全因数后的最大允许疲劳损伤为13.3%。NFA项目中考虑不同管-土相互作用组合、CRA冶金复合海底管道侧屈位置在循环关停、重启动操作过程中焊缝根部和端帽的最大累积疲劳损伤分别为2.3%和1.5%,小于最大允许的13.3%,结果可以接受,证明所采用的侧屈抑制措施是有效、可以接受的。

2.4 基于ECA的CRA冶金复合管道疲劳校核

考虑DNV GL-ST-F101规范Appendix E中表E-1全自动超声波检测(Automatic Ultrosonic Testing,AUT)的Workmanship 接受准则对酸性介质环境管道和CRA冶金复合管道不适用,因此需要基于断裂力学分析进行项目ECA评估以得出AUT焊接检验的缺陷接受标准或者验证规范接受准则的适用性。由于NFA项目海底管道操作期整体屈曲(内部超压状态)产生的轴向应变小于0.30%,同时项目管道焊接接头强度经拉伸试验证实满足与母材的超强匹配,因此可忽略双轴向载荷对裂纹扩展的影响,从而接受传统ECA评估方法;否则需要进行三维实体断裂力学有限元分析以确定焊接缺陷的验收标准。

NFA项目进行的冶金复合管道环焊缝ECA评估基于BS7910:2013+A1:2015 Option 2开展,同时考虑撕裂分析。ECA整个评估流程如下:

(1) 安装期动态疲劳裂纹扩展;

(2) 安装期静态撕裂;

(3) 操作期疲劳裂纹扩展;

(4) 操作期静态撕裂。

本项目ECA评估基于海底管道设计数据和第2节所述焊接接头的一系列腐蚀疲劳试验结果,同时在分析中,保守起见:考虑了上限的拉伸应力-应变曲线、下限的J-R断裂抗力曲线、上限的裂纹扩展速率Paris公式、安装期和操作期纵向拉应变峰值(分别为0.212%和0.220%)、安装期和操作期循环疲劳应力等。ECA评估中考虑沿环焊缝厚度上4种不同类型的缺陷,包括:外表面(焊缝端帽处)开口缺陷、内表面(焊缝根部)开口缺陷、刚好在CRA冶金复合层之上的内置缺陷、焊缝填充焊内置缺陷。同时ECA程序运行期间对外表面(焊缝端帽处)开口缺陷和内置缺陷最大容许高度和长度进行限制,其中缺陷最大高度取25%全壁厚、最大长度取25%管道周长;对于内表面(焊缝根部)开口缺陷,需要满足在设计寿命末期,裂纹扩展不能超过CRA冶金复合层的厚度,即3 mm。最终NFA项目ECA分析定义的AUT检测的容许焊接缺陷尺寸如表2所示,同时表2对项目ECA评估结果和DNV GL-ST-F101规范Appendix E中表E-1基于Workmanship 定义的AUT检测容许焊接缺陷尺寸进行对比。由表2可知,项目ECA评估定义的容许焊接缺陷尺寸显著大于规范定义的Workmanship容许缺陷尺寸,如此,项目ECA评估验证了DNV GL-ST-F101规范Appendix E中表E-1 AUT检测 Workmanship 接受准则在本项目的适用性;否则,则应执行ECA评估结果,即项目执行的容许缺陷尺寸需遵循ECA评估结果和规范Workmanship准则二者之中更为严格的一方。

3 结 论

(1) 高温高压、强酸性介质环境中的CRA冶金复合管道在操作期关停、重启动期间发生循环的大应变侧向屈曲时,需要采用项目采办的管材、项目实际环焊缝焊接工艺完成的焊接接头进行酸性环境腐蚀疲劳试验,以建立CRA冶金复合管道酸性介质环境耐久性疲劳折减因数和疲劳裂纹扩展速率Paris公式,用于管道最终的疲劳极限状态校核,其中:基于断裂力学的裂纹扩展疲劳校核(即ECA评估)验证了规范中WorksmanshipAUT检验接受准则在项目的适用性,确立了项目CRA冶金复合管道环焊缝全自动超声波AUT检验的验收标准;同时,ECA评估也最终决定了管道侧向屈曲的抑制措施设计是否得当。

(2) 冶金复合海底管道侧曲控制优化设计将海底管道轴向峰值应变由原来0.31%降低至0.22%(0.25%以下),最终ECA可以接受采用传统的BS7910 Option 2的方法进行,避免了三维实体断裂力学有限元分析;同时ECA定义的焊接缺陷尺寸显著大于规范定义的Workmanship可接受缺陷尺寸,证明规范Workmanship可接受缺陷尺寸在本项目的适用性,避免了侧屈高拉应变情况导致焊接缺陷验收需要采用更为严格的标准,显著地提高海上焊接效率,为项目后期焊接和检验实施创造有利的条件。