盘区辅助回风巷护巷煤柱宽度尺寸研究

2023-01-09张海荣杨娟娟雷薪雍李艳军

张海荣,杨娟娟,雷薪雍,李艳军

(1.中国矿业大学 矿业工程学院,江苏 徐州 221008;2.榆林职业技术学院 矿业工程系,陕西 榆林 719000)

煤柱留设一直以来是煤矿中常用的护巷方法。留设煤柱时应该在保证巷道稳定性同时,使煤柱宽度尽可能的小,因此,煤柱留设的尺寸是否合理,对提高资源采出率和保障安全生产都有重要的意义[1-5]。近年来,多位学者对不同条件下煤柱尺寸的合理留设进行了大量的研究,形成了很多成果。有通过利用现场实测的煤岩应力分布状态来确定区段煤柱合理宽度[6-8],有采用力学理论推导出具体公式,以计算出能保持稳定的煤柱宽度[9-11],也有通过大量学习案例,类比确定留设宽度,随后利用三维有限差分数值计算软件进行数值模拟来验证或分析煤柱宽度的合理性[12-15]。这些宝贵的理论成果和多个矿井广泛应用的现场实践经验,为进一步研究不同煤矿生产地质条件下的煤柱合理留设奠定了基础。

神树畔煤矿回风大巷兼做盘区回风巷,在生产过程中实测风速超限,因此,研究决定沿31101—31107采空区施工一条盘区辅助回风巷,以使得专用回风巷风速正常。为保证煤柱宽度合理、巷道稳定,结合矿井生产实际地质条件,对留设煤柱的合理宽度进行分析研究。在对31盘区工作面矿压显现规律及超前应力分布规律分析的基础上,综合运用理论分析、数值模拟和现场观测相结合的方法,给出神树畔煤矿31盘区辅助回风巷护巷煤柱的合理留设宽度,为通风改造掘巷技术提供指导。

1 工程概况

神树畔煤矿位于陕北榆神矿区南部,斜井开拓,生产能力120万t/a,矿井现主采3号煤层,3号煤层均厚11.16m,埋深170.15~292.73m。煤层平均倾角0.5°。煤层直接顶板以泥岩、粉砂质泥岩为主,次为钙质泥岩,个别中粒砂岩,底板以粉砂质泥岩、泥岩为主,次为粉砂岩,少量为细粒砂岩、炭质泥岩。煤层层位稳定,厚度大,变化规律明显,结构简单,属全区可采的稳定型特厚煤层。

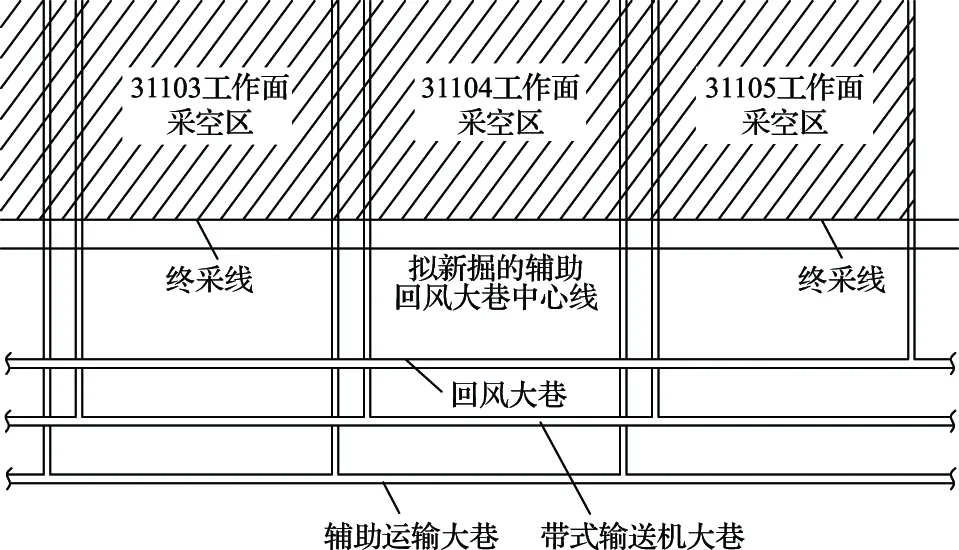

31盘区有3条盘区大巷,中心间距为40m,3号煤层大巷南北两侧各留设了100m的大巷护巷煤柱。目前开采的31盘区分为北翼与南翼,北翼共布置31101—31108工作面,大巷采用锚网喷支护,回采巷道采用锚网支护。采用倾斜长壁综合放顶煤采煤工艺。现回采工作面为北翼最后一个工作面,即31108采煤工作面。31101—31107工作面为采空区,研究决定在大巷北靠采空区一侧掘进一条盘区辅助回风巷。巷道布置如图1所示。

图1 神树畔煤矿31盘区工作面布置

2 工作面超前支承压力监测分析

2.1 监测方案

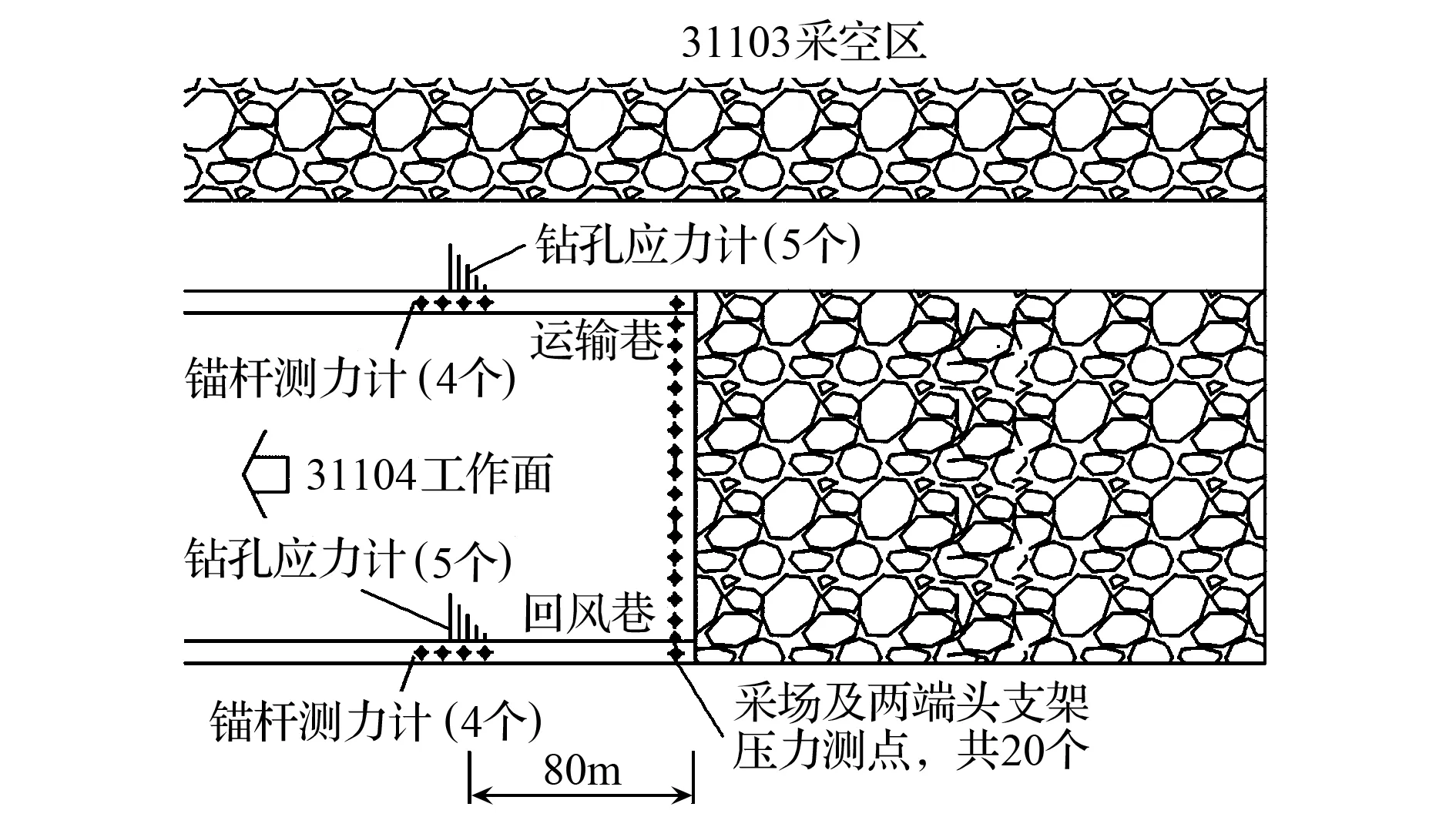

由于31盘区已经完成31101—31107工作面的回采工作。神树畔煤矿在进行31104综采工作面时对矿压显现规律、覆岩运动规律及支架适应性进行了详细研究。在31104工作面布置采场支架压力传感器、端头支架压力传感器、煤壁钻孔应力及巷道锚杆测力计等监测设备,对31104工作面压力、煤柱稳定性及巷道支护效果进行全方位监测,监测设备布置如图2所示。在工作面的回采过程中积累了大量的现场矿压观测数据。因此,以31104工作面实测资料为依据,对31盘区北翼工作面超前支承压力分布规律进行研究,以期为确定31盘区辅助回风巷位置提供实测数据。

图2 3104工作面超前支承压力现场监测方案

31104工作面位于神树畔煤矿31盘区北翼,工作面可采推进长度1756m,倾向长度265m,工作面设计切眼位于矿井北部边界,切眼布置在井田西北部距离矿井边界20m,终采线距3号煤辅运大巷177.1m,该工作面西翼为31105工作面,东翼为31103采空区,北翼为榆树湾井田,南翼为大巷保护煤柱,其他四周均无采掘活动。

采用钻孔应力计监测手段,对31104工作面回采时工作面超前支承压力分布规律进行监测研究。在工作面回风巷一侧,超前于工作面80m处布置一组钻孔应力计。应力计钻孔直径为48~50mm,方向垂直于煤体,高度为1.5m,倾角为3°~5°,1—5号应力计钻孔深度分别为1m、3m、5m、7m、9m,孔水平间距为1m。各钻孔应力计自安装完成至工作面推过安装位置,压力记录仪每隔30min记录一次各个钻孔应力计的应力值,并自动存储数据,各应力计分别获得大量监测数据。考虑到应力测试数据太多,在采动应力分析时每天只取一个数据。数据选取的原则是:首先剔除由于测试系统可能不稳定或其他原因造成的异常数据(如监测数据中的负值),以当天16点左右的监测数据为基础,取当天监测数据的平均值。综合对比各钻孔应力计监测结果,获得31盘区采动影响下工作面前方超前支承压力分布规律。

2.2 超前支承压力检测结果分析

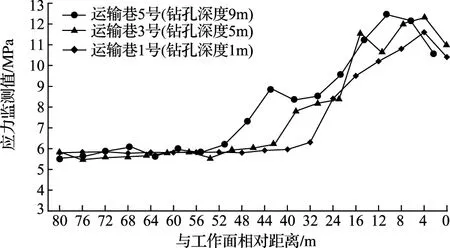

31104工作面生产帮侧钻孔应力计从超前工作面80~0m范围对工作面超前采动应力情况进行了持续监测,筛选出钻孔深度为1m、5m、9m的应力计监测数据,并绘出工作面推进过程中工作面前方垂直应力变化曲线,如图3所示。由图3可知,当钻孔应力计距离工作面较远时,煤体处于相对稳定的原岩应力阶段。随着工作面的推进,工作面前方不同深度煤体内的应力明显增加。超前工作面32m时1号钻孔应力计监测数据开始明显升高,并在超前工作面4m左右位置处达到峰值,监测得到的峰值应力为11.63MPa,应力集中系数为2.11,随着工作面推进,应力逐步降低;3号钻孔应力计在超前工作面28m时应力开始升高,超前工作面20m左右时,3号应力计相对应力增幅明显,超前工作面3m时应力达到峰值,监测得到的峰值应力为12.86MPa,应力集中系数为2.34;5号钻孔应力计超前工作面30m左右位置时开始明显增加,超前工作面16m时应力增幅加快,超前工作面8m左右时应力达到峰值,为12.68MPa,应力集中系数为2.31。

图3 83104工作面运输巷应力计监测曲线

综上分析可知,受工作面采动影响,当工作面距离较远时,煤体处于原岩应力阶段;当距离工作面较近时,在超前支承压力的作用下,煤体应力值明显增高。神树畔煤矿31104工作面采动影响范围为超前工作面30m,剧烈影响区为超前工作面16m左右,超前支承压力峰值位于煤壁前方7~10m的位置。

3 护巷煤柱宽度理论计算

煤柱尺寸的大小影响到巷道受动压破坏的程度,是影响巷道围岩稳定性的主要因素之一,巷道的稳定性与护巷煤柱尺寸有很大的关系,合理的煤柱尺寸不仅可以减小巷道的变形,减小巷道维护工程量,而且还可以减少煤炭资源损失。结合现场实测数据,按照煤柱载荷估算和塑性理论分别计算出新掘盘区辅助回风巷护巷煤柱合理宽度范围[16]。

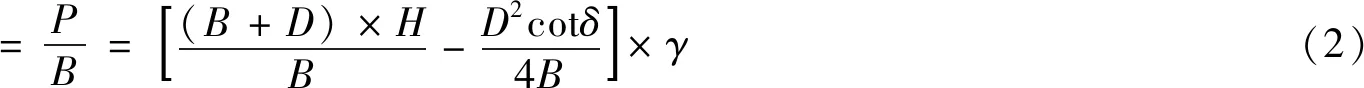

3.1 煤柱载荷估算

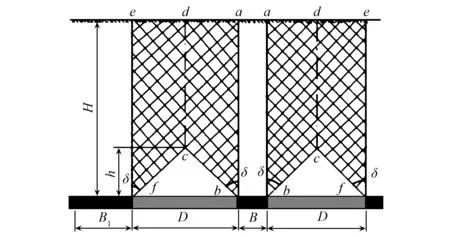

大量研究普遍认为:护巷煤柱上的载荷P是由煤柱上覆岩层重量和煤柱一侧或两侧采空区悬露岩层转移到煤柱上的部分重量所引起的[17],计算煤层载荷理论模型如图4所示。单位煤柱体上总载荷简化公式:

式中,B为煤柱宽度,m;D为采空区宽度,m;H为巷道埋深,mm;δ为采空区上覆岩层垮落角,(°);γ为上覆岩层平均体积力,kN/m3。

图4 计算煤层载荷理论模型

护巷煤柱单位面积平均应力:

煤柱的强度主要由组成煤柱的煤岩体强度、煤柱的宽度和高度及总的构造特征决定的,大量的研究表明煤柱强度随煤柱宽高比的增大而增大[18]。一般用Obert-Dwvall/Wang经验公式表示:

式中,Rc为护巷煤柱原位临界立方体单轴抗压强度,MPa;M为护巷煤柱高度,m。

按照极限强度理论,护巷煤柱的宽度必须要保证煤柱的极限载荷小于等于它的极限强度,由此,可推出煤柱合理宽度的计算表达式:

根据得出的式(4),将该工程载体对应的有关数据代入计算得:当护巷煤柱宽度B不小于9.83m时,可以保证煤柱稳定。

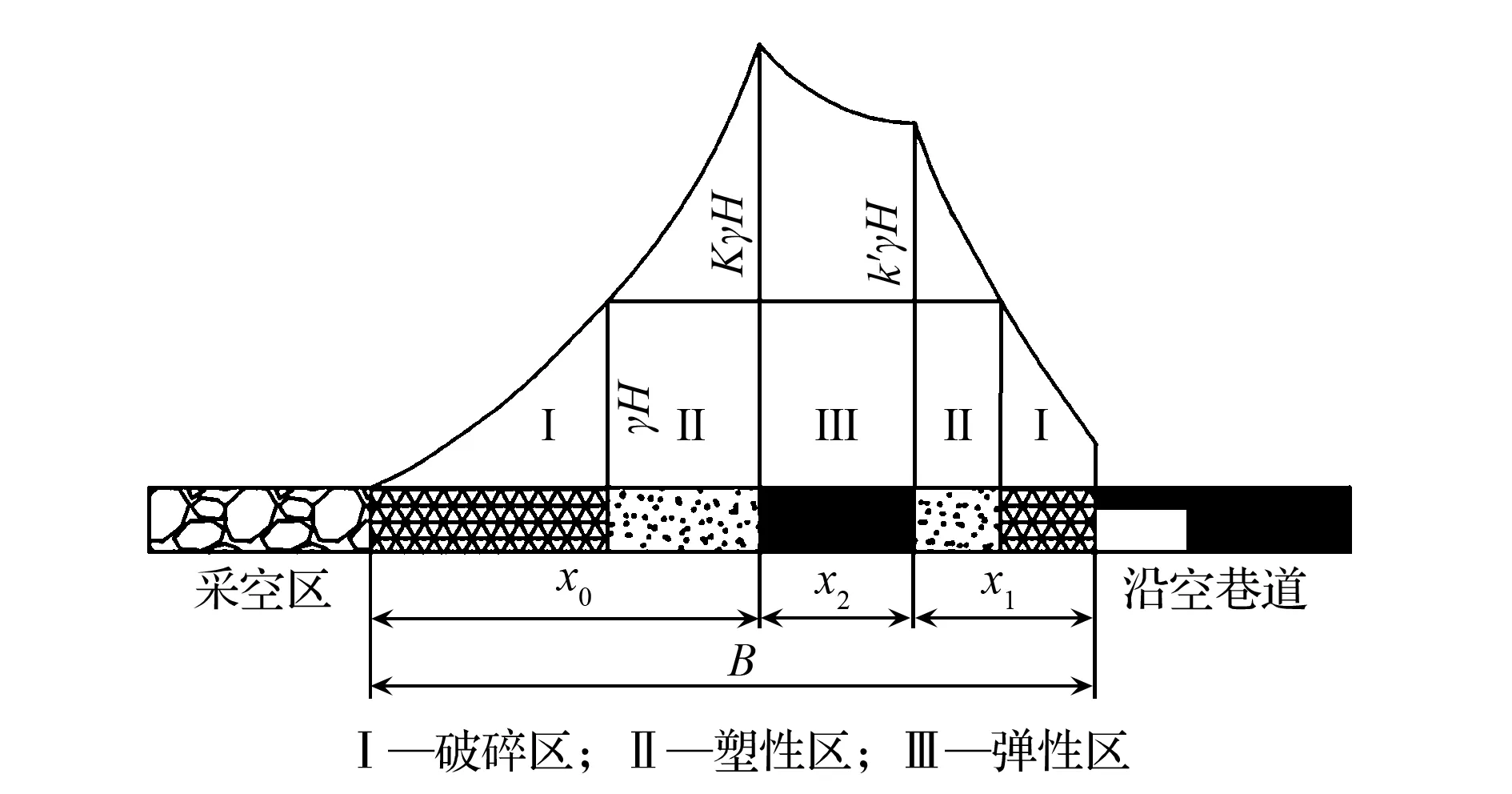

3.2 极限平衡区理论计算

护巷煤柱一侧为31盘区北翼工作面的采空区,一侧为盘区辅助回风巷。在护巷煤柱两侧形成各自的塑性变形区,塑性区的宽度分别为x0、x1,如图6所示。因此,护巷煤柱保持稳定的基本条件是:煤柱两侧产生塑性变形后,在煤柱中央存在一定宽度的弹性核,弹性核的宽度应不小于煤柱高度的2倍。因此,即使在煤柱内开掘一条非常窄的巷道,也会引起煤柱应力重新分布,造成有效支承面积减少,煤柱承载能力急剧下降。

图6 计算煤层载荷理论模型

根据工程现状,当前煤柱两侧均可形成塑性变形区。煤柱保持稳定的基本条件是存在于煤柱中部的中央弹性核区的宽度要不小于煤柱高度的2倍[19],即:

B≥x0+2M+x1

(5)

式中,x0为护巷煤柱31盘区工作面侧塑性区宽度,m;x1为护巷煤柱辅助回风巷侧塑性区宽度,m。

根据31104工作面现场实测知,处于工作面超前范围内的煤柱,其侧向支承压力最大值所处位置距离巷帮4~6m,即回采侧塑性区宽度x0=4~6m。另外,根据巷道高度M=3.5m,得出中央弹性核区宽度为7m。

按照极限平衡理论,可用以下公式计算巷道侧形成的塑性区宽度[10]:

式中,μ为泊松比;φ为煤体内摩擦角,(°);C0为煤体内聚力,MPa;P0为巷道帮部支护强度,MPa。

31盘区煤岩体力学性能参数见表1。将表1中的部分数据和现场实测的有关数据代入式(6)得x1=4.3m。由此可得:B≥x0+2M+x1=15.3~17.3m,即护巷煤柱宽度应不小于15.3~17.3m。

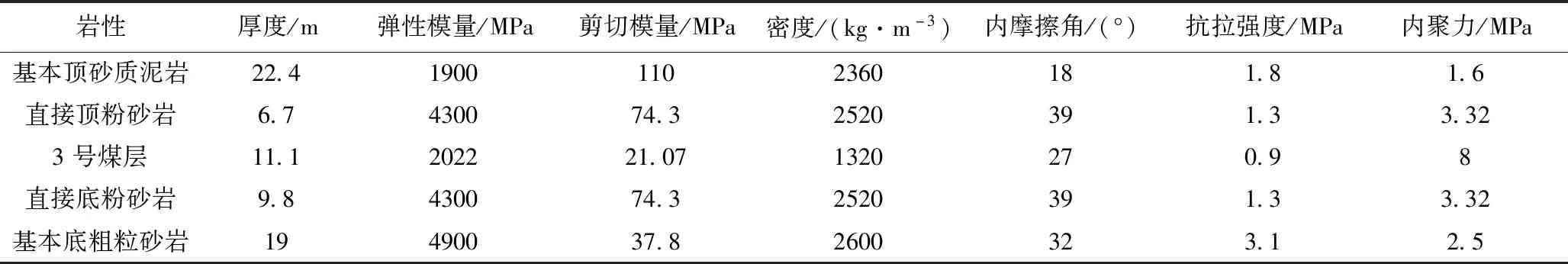

表1 煤岩体力学性能

4 护巷煤柱宽度数值模拟计算

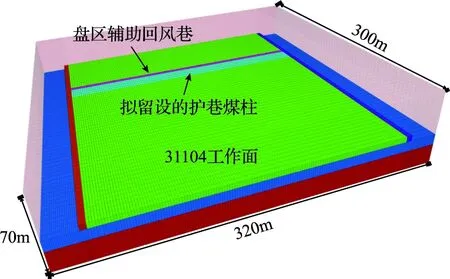

4.1 数值模拟模型方案

以神树畔煤矿31盘区煤层地质条件为背景,建立FLAC3D数值模拟模型。模型长300m,宽320m,高70m,共计193104个单元和208050个节点,四周各留30m边界,数值模拟模型如图7所示。

图7 FLAC 3D数值模拟模型

在模型上部施加垂直方向5.5MPa的载荷以模拟上覆未建模的岩层自重。然后设定对X和Y方向的四个边界进行位移约束,对下边界进行位移和应力约束,上边界不约束。模型的煤和岩体材料破坏准则采用摩尔-库仑(Mohr-Coulomb)屈服准则。为了模拟盘区辅助回风巷的服务过程,待数值模拟模型初始计算平衡后,首先开挖盘区辅助回风巷,计算平衡后开挖31104工作面回采巷道,再开挖31104工作面至拟留设的护巷煤柱宽度位置。

4.2 数值模拟模型分析

4.2.1 护巷煤柱垂直应力分布规律

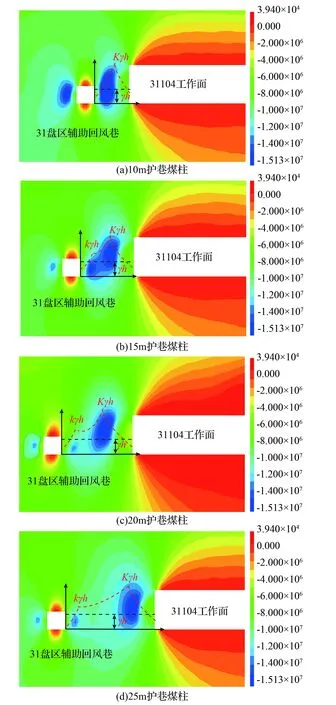

根据采空区侧留设5m、10m、15m、20m、25m不同宽度煤柱方案进行回风巷道的开挖,开挖过程中不同煤柱内部的应力分布如图8所示。

图8 不同宽度护巷煤柱垂直应力分布(Pa)

由图8可知,31盘区辅助回风巷开挖至31104工作面回采结束期间,会在护巷煤柱间形成不同程度的应力集中现象。不同宽度的煤柱内应力峰值位置接近煤柱正中,略有偏向回采侧。当煤柱宽度为10m时,受工作面超前采动影响,护巷煤柱内部应力集中现象明显,煤体应力峰值接近14MPa;随着煤柱变宽的增大,当护巷煤柱宽度为15m时,煤体内部会在盘区辅助回风巷和工作面间出现2个应力集中“内核”,如图8(b)所示;当护巷煤柱宽度达到20m时,护巷煤柱内2个应力集中“内核”分离现象明显,切巷帮应力峰值远小于煤柱内应力峰值,表明煤柱稳定。随着煤柱宽度的增加,煤柱承载能力逐渐增加,煤柱内的应力有减小趋势。

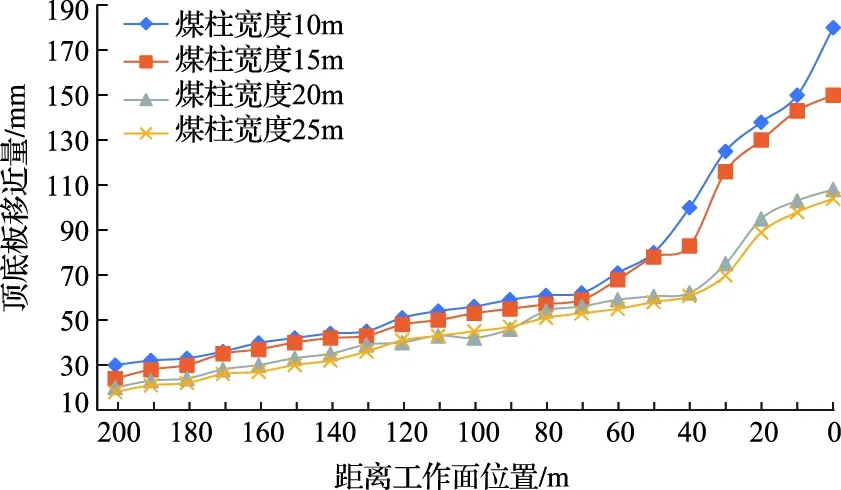

4.2.2 盘区辅助回风巷位移变化规律

不同护巷煤柱宽度巷道顶底板移近量曲线如图9所示,由图9可知,随着工作面推采至护巷煤柱,盘区辅助回风巷顶底板移近量监测曲线均呈现先缓慢后加速的增长趋势。当护巷煤柱宽度从10m增大到25m的过程中,盘区辅助回风巷顶底板移近量随煤柱宽度增加而减小。整体呈现随煤柱宽度增大而下降的势态,当煤柱宽度大于20m后,顶底板移近量下降趋势最为明显,20m护巷煤柱顶底板移近量达到108mm,10m时顶底板移近量最大,为180mm。

图9 不同护巷煤柱宽度巷道顶底板移近量曲线

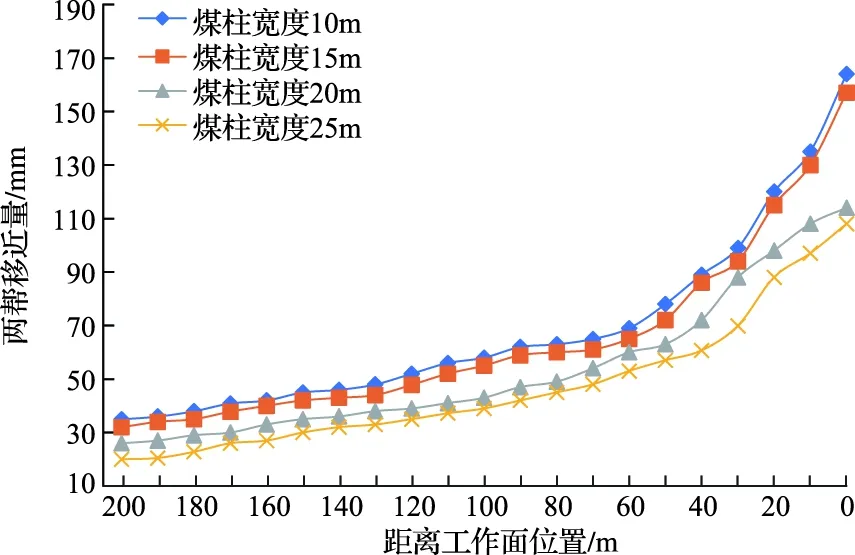

不同护巷煤柱宽度巷道两帮收敛量曲线如图10所示,从图10中可以看出,煤柱宽度从10m增大到15m和煤柱宽度从20m增大到25m,盘区辅助回风巷巷道两帮相对水平位移变化不大,整体趋势较为接近,最大值分别为10m煤柱时164mm和25m煤柱时的104mm;但是当煤柱宽度从15m增大到20m,巷道两帮收敛量明显减少,表明20m护巷煤柱时,煤柱内部煤体较为稳定。

图10 不同护巷煤柱宽度巷道两帮收敛量曲线

因此,以神树畔煤矿煤层地质条件和31盘区巷道布置为背景,通过数值模拟4种不同宽度条件下煤柱的应力和变形规律,综合得出护巷煤柱宽度按大于20m留设较为合理。综合现场监测结果分析、理论计算、数值模拟等研究结果,最终确定沿31盘区北翼采空区外20m处施工一条盘区辅助回风巷的施工方案合理可行。

5 结 论

1)以31104工作面实测资料为依据,对31盘区北翼工作面采动影响下工作面前方超前支承压力分布规律进行研究,由现场实测数据可知:神树畔煤矿31104工作面采动影响范围为超前工作面30m,剧烈影响区为超前工作面16m左右,超前支承压力峰值位于煤壁前方7~10m的位置。因此31盘区回风巷护巷煤柱宽度不得小于10m。

2)结合现场实测数据,按照煤柱载荷估算得出护巷煤柱宽度应大于9.83m;通过极限平衡理论计算,得出新掘盘区辅助回风巷护巷煤柱合理宽度不小于15.3~17.3m。

3)采用FLAC3D数值模拟分别对煤柱宽度为10m、15m、20m、25m时辅助回风大巷掘进时的应力分布、巷道变形等进行模拟计算,结果表明:当护巷煤柱宽度达到20m时,护巷煤柱内2个应力集中“内核”分离现象明显,煤柱承载能力增加,同时顶底板移近量和两帮收敛量下降趋势最为明显,表明护巷煤柱尺寸大于20m时,煤柱内煤体较为稳定。

4)在对31盘区工作面矿压显现规律及超前应力分布规律分析的基础上,综合运用理论分析、数值模拟和现场观测相结合的方法,最终确定神树畔煤矿31盘区辅助回风巷护巷煤柱的合理留设宽度为20m。