城郊煤矿深埋超长工作面采动底板扰动破坏深度研究

2023-01-09段李宏

王 伟,戴 磊,段李宏,杨 斌

(永煤集团股份有限公司,河南 永城 476600)

煤炭资源是我国经济发展过程中具有十分重要的作用,随着煤矿开采强度越来越大,我国煤炭开采已经进入到深部区域[1,2],且为了缓解采掘接替,设计的采煤工作面切眼长度不断增大,面临的高承压岩溶水害影响越来越严重[3-5],矿井底板突水事故风险明显增加。对于底板带压开采,要查清采动底板变形破坏特点及其对底板阻水能力的影响,特别是断层带附近或褶曲轴部底板岩层阻水能力薄弱,是底板带压安全开采的最薄弱部位。由此可见,掌握采动底板变形规律和破坏深度对于矿井深部带压安全、高效生产具有重要意义[6-8]。目前底板破坏深度的探测方法主要有钻孔注水观测法[9]、地震CT法[10]、超声波探测法[11,12]、数值模拟法[13-16]等。

本文以河南省正龙煤业有限公司城郊煤矿为例,在深部二水平21105大采长工作面进行了断层带和完整底板采动过程中的变形破坏特征现场实测研究,综合采用应力、水压力测试法、应变感应法获得了深部二水平大埋深大采长工作面二2煤层开采过程中断层附近、正常底板破坏深度实测数据,为矿井水害防治治理及带压安全开采提供了评价依据和科学指导。

1 工作面概况

21105工作面位于城郊煤矿二水平南翼十一采区,主采二2煤层,煤厚1.67~3.29m,平均2.75m。工作面外段煤层倾角整体较平缓,约1°~6°,里段煤层整体倾角较大,约5°~13°;二2煤层位稳定,煤层结构简单,以亮、镜煤为主,为半亮型;煤层底板标高-738.3~-828.2m,埋深770.5~861.4m,上段走向长约1461m,下段走向长约1116m,倾向长约356m,面积452878m2。工作面直接底为深灰色泥岩,薄层状,基本底为灰色细粒砂岩,厚度3.40~22.05m,平均厚度11.32m,是工作面回采的直接充水水源,富水性较弱,主要以消耗静储量为主。距工作面底板间距45.7m的太原组上段灰岩含水层是间接充水含水层,单位涌水量为0.152L/(s·m),太原组上段灰岩含水层静水压力为4.3MPa,是威胁矿井安全生产不可忽视的因素。

2 测试方法及技术原理

2.1 应力和水压力测试方法

断层附近应力和水压力测试方法是通过在断层两盘及破碎带处施工钻孔,在孔内不同深度处设置应力传感器及水压力传感器,分别测试采动过程该位置岩层的采动矿山压力及孔隙水压力显现情况,然后通过对比各测点传感器采前、采后反映的变形情况来确定断层是否活化。

2.2 应变感应法

应变感应法测试是在工作面底板施工钻孔,在孔内不同深度位置埋设应变传感器,通过测试采动过程底板测点位置的岩层变形程度来确定底板受采动影响程度和深度范围。

本次测试所用应变传感器对围岩变形反应比较灵敏,围岩的变形程度可由传感器测试数据予以显现。在工作面距离传感器位置较远,采动矿压尚未波及到测点时,传感器测试数据相对稳定,当采动矿压波及到测点时,传感器测试数据会随波及程度呈同步变化。工作面临近测点时传感器连续读数变化急剧增大,甚至超出应变传感器的接收量程,待工作面推过测点一定距离测试数据明显下降并趋于稳定,由此反映出采动应力集中的影响范围。

3 测孔设计与传感器布置

3.1 测孔设计

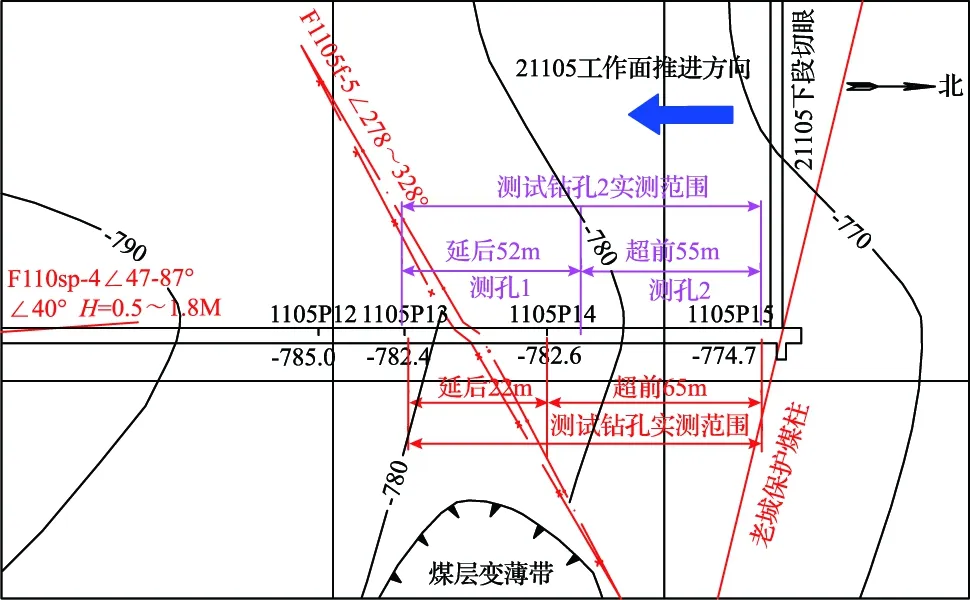

本次试验选定在运输巷1105P14测点附近进行断层和完整地段钻孔测试,现场测试布置2个应变观测钻孔。测孔1主要跟踪监测断层破碎带,布置于测点1105P14点处,在F1105P-5断层北侧上盘,孔口距离断层揭露位置20m,距离下工作面切眼约65m;测孔2位于测孔1北侧10m位置,主要对完整地段进行测试。两个测试钻孔平面布置及实际监测范围如图1所示,测孔设计技术参数见表1。

图1 测孔平面布置及实际监测范围

3.2 传感器布置

3.2.1 测孔1布设方案

测孔1自煤层底板垂深10.5m以下范围分别设置一个应变传感器、一个应力传感器、一个水压力传感器,传感器之间垂深相距0.5m。各传感器布设参数见表2。

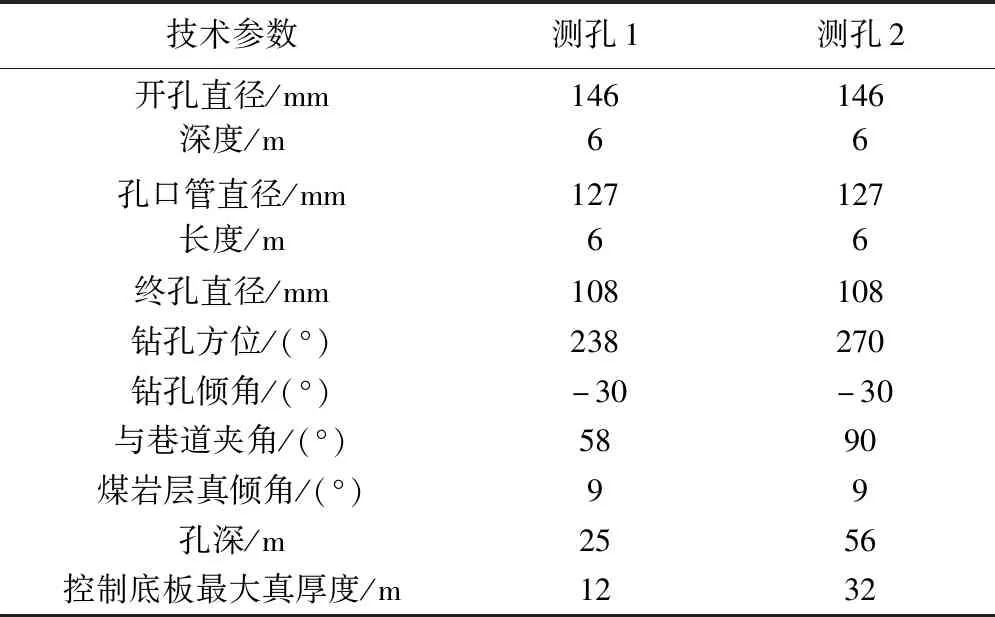

表1 测孔设计技术参数

表2 测试孔1各传感器布设深度参数标

3.2.2 测孔2布设方案

测孔2自煤层底板垂深18m以下范围设置4个应变传感器探头和1个应力传感器,自上至下探头位置对应层位分别为粉砂岩、细粒砂岩及砂质泥岩,各传感器布设参数见表3。

表3 测试孔2各传感器埋设深度参数

3.3 钻孔施工相关技术要求

测试钻孔开孔孔径为146mm,钻进6m后下∅127mm孔口管6m,采用水泥浆进行固管,耐压值不小于4.0MPa,并持续30min以上,然后用∅108mm钻头钻进至终孔深度。钻进过程钻孔出水时,用水泥浆加固后再重新透孔钻进,钻进过程全孔取芯,岩芯采取率达到70%以上,并做好了编录工作;应变传感器自下而上安装,全部安装完毕后用1∶1水泥浆(加速凝剂)从孔底向上进行注浆浇灌密实。

4 测孔观测结果分析

4.1 断层部位测孔1观测结果及分析

在工作面回采过程中测孔1垂深10.5m位置处1#应变传感器监测变化曲线如图2所示,工作面推进至距测点45.0m位置即开始显现出了明显的应变感应,工作面距离测孔40.0m左右应变增量值达到最大,然后保持较大幅度波动,直至工作面推进至距离测点9.2m位置,测点传感器应变感应信号输出全部中断,说明受矿压剧烈扰动作用传感器受损。

图2 1#应变传感器监测变化曲线

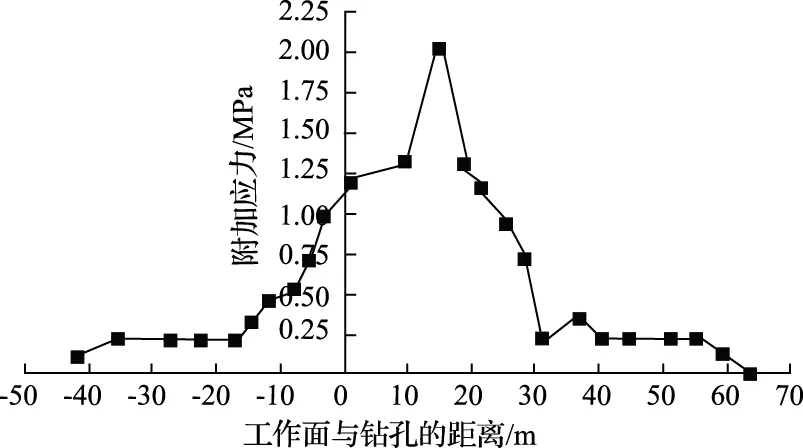

在工作面回采过程中测孔1垂深11.0m位置处22#应力传感器监测变化曲线如图3所示,附加应力也呈先增大然后逐渐减小变化规律。应力随着工作面的推进逐渐增加到最大值2.0MPa,这时工作面距离钻孔距离约15.7m,接着呈一定周期性进行下降。由于受到断层的影响,应力传感器位置处一开始因工作面距离断层位置较远而受采动影响较小,应力传感器变化不大,但到距离钻孔30m位置后,采动矿压对断层影响明显增大,再加上应力传感器灵敏程度不如水压力和应变传感器,所以感应距离与另外两种明显不同。受断层影响,绝对值总体是很小的,最大值仅2.0MPa,说明采动后虽然产生了裂隙,但影响较小。

图3 22#应力传感器监测变化曲线

在工作面回采过程中测孔1垂深11.5m位置处水12#水压传感器监测变化曲线如图4所示,水压力呈先增大然后逐渐减小直至工作面推过钻孔后变为0的变化规律。水压力从一开始的156kPa,然后随着工作面的推进增加到最大值270kPa,这时工作面距离钻孔距离约47m,稍微超前应变感应距离,接着呈一定周期性下降。分析认为,由于受到断层的影响,钻孔埋深水压力传感器位置处一开始仍处于相对封闭储水的地质环境,开始采动受超前集中应力影响在没有发生破裂之前水压呈上升趋势,但绝对值总体是很小的,最大值仅0.27MPa。

图4 12#水压传感器监测变化曲线

通过测孔1的3个传感器监测变化曲线分析认为,断层位置处围岩受采动扰动剧烈,工作面距离测孔40.0m应变增量值已达到最大,然后保持较大幅度波动,推进至距离测点9.2m位置信号中断,说明采动扰动深度远远大于10.5m;水压力、附加应力均呈先增大然后逐渐减小变化规律,说明围岩受采动影响后产生了裂隙,但影响较小。

4.2 完整部位测孔2观测结果及分析

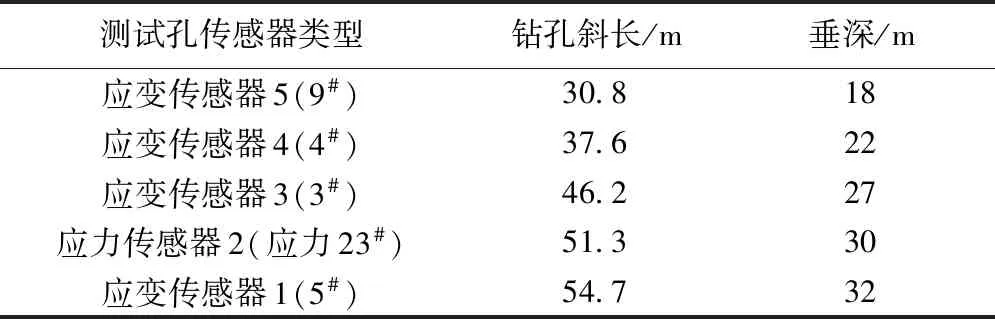

4.2.1 底板采动过程测点应变感应特征

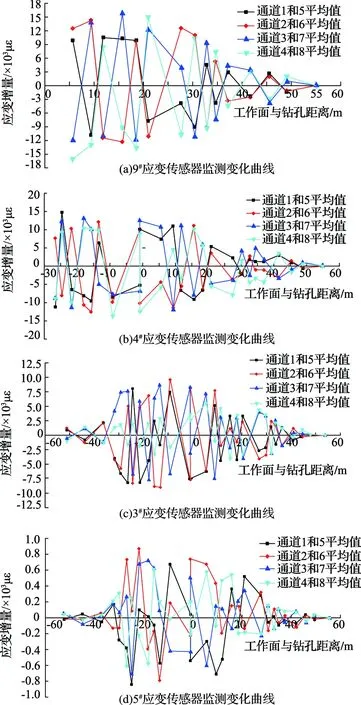

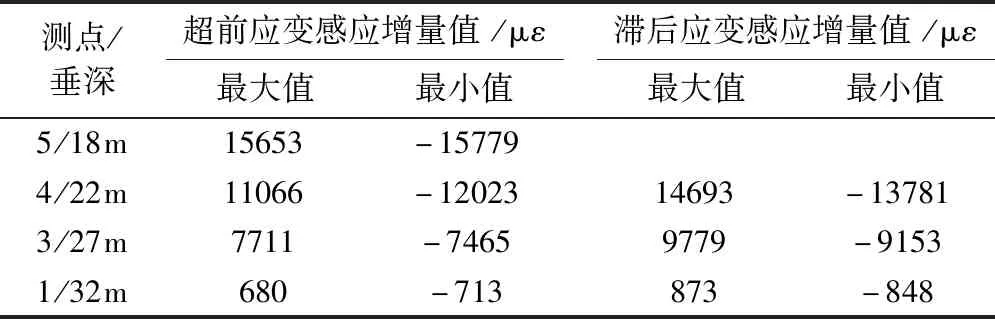

4个应变传感器监测变化曲线如图5所示,除9#传感器外均显现“超前”和“滞后”特点。采动过程中煤层底板应变感应底板不同垂深位置测点在工作面推进过程的应变感应特点也表现出较明显的差异:底板下垂深18m位置9#应变传感器监测变化曲线如图5(a)所示,在工作面推进至距测点47.0m位置即显现出明显的应变感应,后期感应一直比较强烈,应变感应增量变化幅度达15779με,直至推进至距离测点5.7m位置,应变感应信号输出全部中断,传感器受损;底板下垂深22m位置4#应变传感器监测变化曲线如图5(b)所示,工作面推进至距测点42m位置开始显现出明显的应变感应,但在工作面推过测试钻孔后应该感应程度急剧增加,超前应变感应增量变化幅度达12023με,在工作面推进过程,该测点的应变感应一直比较强烈,应变感应增量变化幅度达14693με,直至工作面推过测点27m位置,应变感应信号输出全部中断,说明底板采动破坏深度超过了22.0m;3#应变传感器和1#应变传感器在工作面推进过程的应变感应程度相对较弱,不但超前感应距相对较小,均在38m(图5c、图5d)以内,而且底板采动过程的应变感应变化幅度比较平缓,特别是1#应变传感器应变感应增量最大值仅873με,2个应变传感器在整个观测过程基本保持了正常的工作状态,取得了连续的应变感应数据,说明底板采动破坏深度未超过27.0m。完整部位测孔2采动底板超前和滞后应变感应增量极值统计见表4。

图5 4个应变传感器监测变化曲线

表4 测孔2采动底板超前和滞后应变感应增量极值统计

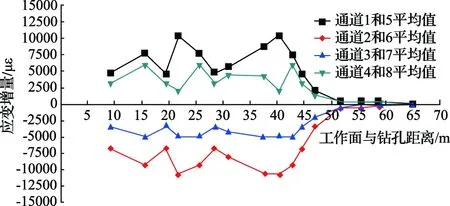

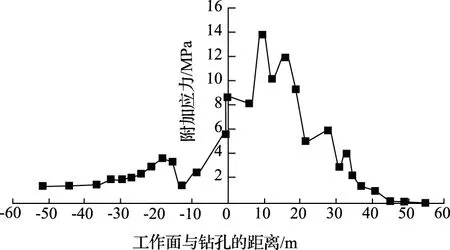

4.2.2 底板采动过程测点应力感应特征

23#应力传感器附加应力随工作面推进过程的变化关系曲线如图6所示,总体上仍呈先增大然后逐渐减小变化规律,和断层附近底板的变化规律具有相似性,但具体附加应力增量明显比断层附近的应力高。附加应力随着工作面的推进逐渐增加到最大值14MPa,这时工作面距离钻孔距离约9.4m,接着呈一定波动性变化规律下降。分析认为,整个采动过程中煤层底板30m位置处经历了采前应力集中、采后卸压和应力恢复三个变化阶段。根据工作面地质条件估算,该应力传感器埋深约840m,按照上覆荷载正常0.025MPa/m进行估算,则该处正常情况下竖直应力约为21MPa,若再考虑应力集中系数,则附加应力应该远大于21MPa。但实际测试的附加应力最大值仅为14MPa。由此可见,整个采动过程中该位置受矿山压力影响相对较小,没有发生较大变形,不会引起该处岩体发生破坏,验证了该孔4个应变感应数据所反应的变形破坏深度止于27m的实测分析结论。

图6 23#应力传感器监测变化曲线

综合分析认为,21105工作面底板采动破坏深度介于22.0~27.0m。根据邻近陈四楼煤矿开展的《陈四楼煤矿煤层底板扰动规律及突水预测预报研究》的结果[17],底板破坏深度(h)和采深(H)之间的预测公式:h=6.3615lnH-26.946。已知工作面埋深770.5~861.4m,则工作面采动对煤层底板破坏深度h为15.34~16.05m,远小于实测的22.0~27.0m,说明大埋深大采长工作面实际底板扰动破坏深度远远大于浅部煤层,回采期间工作面突水危险性更高。

5 结 论

1)应变、应力、水压力测试方法是一种确定煤层底板破坏深度的有效、可靠方法,也是对矿井深部采区煤层底板破坏深度实测的一种有效手段。

2)断层位置处围岩受采动扰动剧烈,工作面距离测孔40.0m应变增量值已达到最大,采动扰动深度远远大于10.5m;水压力、附加应力均呈先增大然后逐渐减小变化规律,说明围岩受采动影响后产生了裂隙,但整体影响较小。

3)根据完整段底板不同深度测点的应变感应强度对比,测得21105工作面煤层底板采动破坏带深度介于22.0~27.0m,为城郊煤矿大埋深大采长工作面的水害治理方案设计提供了科学依据。