隧道衬砌背后空洞自动敲击检测装置的研发

2023-01-09暴学志

暴学志

中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081

铁路隧道衬砌背后空洞缺陷降低了隧道结构的安全性和稳定性,在运营期荷载及外部环境因素共同作用下易导致衬砌开裂、掉块等病害,给行车安全带来严重威胁[1]。铁路隧道衬砌背后空洞检测主要采用地质雷达法和人工敲击法[2]。地质雷达法易受到钢筋、水等因素影响,检测结果数据解析主要依靠人工,消耗时间较长,不能实时有效进行空洞识别[3-4]。因此,现场更多采用简单易行的人工敲击法对运营隧道进行普查。人工敲击法操作简单、易实现,在实际应用中取得了一定成效,但自动化水平低,劳动强度大,检测结果依赖人工经验,易导致漏判误判[5]。

本文通过对隧道衬砌背后空洞的敲击回声特性进行分析,研究自动敲击、回声采集和识别方法,提出隧道衬砌背后空洞自动敲击检测方案,并通过样机试制及现场试验,验证检测装置的功能和识别效果。

1 国内外研究概况

1.1 国内

赖东林等[6]通过自动敲击发声装置进行敲击检测试验,结果表明利用敲击方法能检测出有损伤的列车零件和大概的损伤位置。高磊等[7]基于声音识别技术,建立隧道空洞敲击检查声音智能识别模型,结果表明识别模型能根据敲击声音准确判断隧道背后是否存在空洞。如何根据声音特征判断衬砌背后空洞的大小、深度等是下一步研究的重点。

1.2 国外

Montero等[8]介绍了利用冲击法检测混凝土缺陷实例,通过在工程汽车上安装液压锤对衬砌进行冲击,将冲击声音转换为电信号,然后对其进行分析,检测衬砌缺陷。Shimada等[9]利用激光对隧道衬砌表面进行非接触激励,传感器采集激光激励回声信号,检测混凝土衬砌裂缝及空洞缺陷,检测深度为3~10 cm。

既有文献研究成果表明利用敲击检测法自动识别衬砌空洞是可行的,但混凝土衬砌空洞检测方面的研究主要是对原理样机进行功能性验证,未发现应用于铁路隧道现场检测的相关研究。因此,针对现场检测需求,利用机械设计、电机传动、声音采集、机器学习等技术研制了一种隧道衬砌空洞现场检测装置,以提高检测准确性,降低劳动力成本。

2 敲击回声特性分析

建立声-结构耦合模型,开展敲击回声信号仿真分析。频域内的力激励源采用半正弦波,可描述为

式中:A为敲击力幅值;f为频率;t为脉冲宽度。

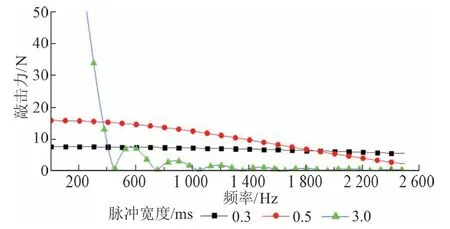

仿真分析脉冲宽度为0.3、0.5、3.0 ms时,不同脉冲宽度下敲击力曲线见图1。可知:脉冲宽度为0.3 ms时,敲击力一致性较好,敲击力随着脉冲宽度增大而发生偏移;脉冲宽度为3.0 ms时,敲击力呈拱形周期性下降趋势,不能满足回声采集和识别的要求。因此,敲击力的作用时间不应大于0.3 ms。

图1 不同脉冲宽度下敲击力曲线

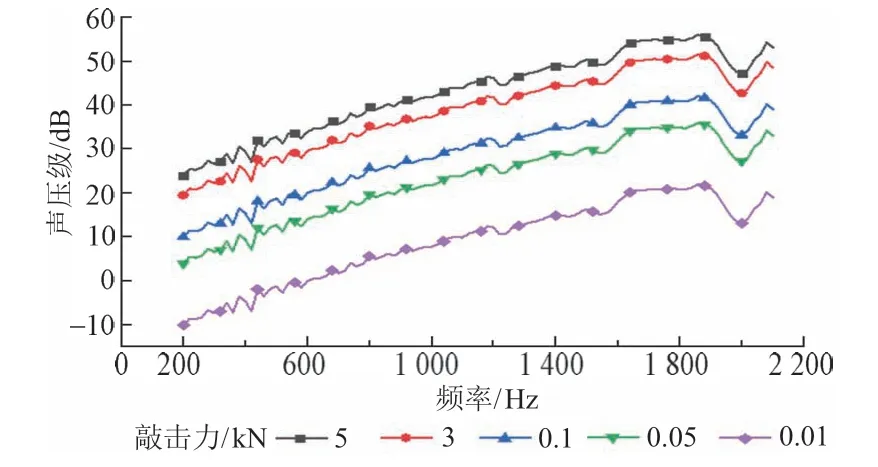

以边长0.4 m、衬砌厚度0.15 m的空洞为例,分析敲击力与声压级的关系。不同敲击力下声压级曲线见图2。可知:敲击力为5 kN时,声压级大于敏感声压级50 dB。考虑到边长0.4 m的空洞对结构安全影响较小,常规检测时不是重点检测目标,一般关注边长更大的空洞。因此,敲击装置在满足最大敲击力5 kN的前提下,应实现敲击力可调。

图2 不同敲击力下声压级曲线

3 检测装置设计

隧道衬砌背后空洞自动敲击检测装置由敲击模块、采集模块、智能识别模块和标记报警模块构成(图3),具有自动敲击、同步采集、自动去噪、智能识别、声光报警、自动标记等功能。

图3 检测装置

3.1 敲击模块

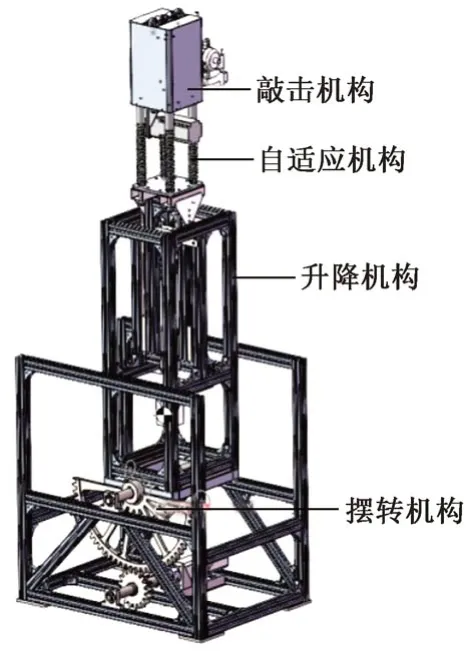

敲击模块(图4)由敲击机构、摆转机构、升降机构、自适应机构等组成,采用模块化快速拼装结构设计。主材选用铝合金材料,总质量小于100 kg,单件质量不大于30 kg。主要功能为:①自动敲击,敲击力、敲击频率可调整;②边移动边敲击;③敲击锤与敲击面之间距离自适应;④敲击径向距离及角度可调整;⑤敲击、暂停等常规动作无线控制。

图4 敲击模块

3.1.1 敲击机构

敲击机构由敲击锤、蓄能弹簧、伺服电机、凸轮、导杆等部件组成。检测时,伺服电机驱动凸轮转动,凸轮与敲击杆的接触点由近圆心点向远圆心点转动,蓄能弹簧受压缩不断蓄能,当接触点运动至最远圆心点并转换为最近圆心点时,蓄能弹簧快速释放能量,推动敲击杆向上快速冲击,带动敲击锤头敲击隧道衬砌表面。通过更换敲击锤头和蓄能弹簧可实现敲击力调整。

3.1.2 摆转机构

隧道衬砌内轮廓线呈圆弧形,为了保证检测时敲击锤头垂直衬砌表面,设计的摆转机构可实现敲击机构的角度调整。摆转机构由转轴、半齿轮、驱动齿轮、伺服电机等部件组成,驱动齿轮固定于伺服电机的驱动轴上,并与半齿轮相啮合。检测时根据敲击点与敲击装置的相对位置,控制伺服电机转动,带动驱动齿轮、半齿轮转动,摆转机构使敲击锤头沿衬砌表面法向敲击。

3.1.3 升降机构

检测作业前,需对敲击机构进行精确定位。移动平台的升降速度较快,定位精度低,无法满足检测装置精确定位的需求。因此,设计升降机构进行精确定位。升降机构由导轨、丝杠、伺服电机等部件组成,伺服电机转动,丝杠带动敲击机构沿着导轨方向升降,最大行程为400 mm。

3.1.4 自适应机构

检测时,为避免敲击锤头卡住或空敲,应保证敲击锤头与衬砌表面的距离为40±5 mm。自适应机构由激光测距传感器、控制器和控制软件构成,激光测距传感器安装固定在敲击锤头上,实时测量敲击锤头与衬砌表面的距离。当这个距离超出设定阈值时,控制器启动,控制升降机构自动升高或降低,直至敲击锤头与衬砌表面的距离满足要求。

3.1.5 控制机构

控制机构由传感器、显示器、遥控器、控制软件等构成,实现敲击、暂停、参数调整等常规操作及敲击锤头高度自适应控制。

3.2 采集模块

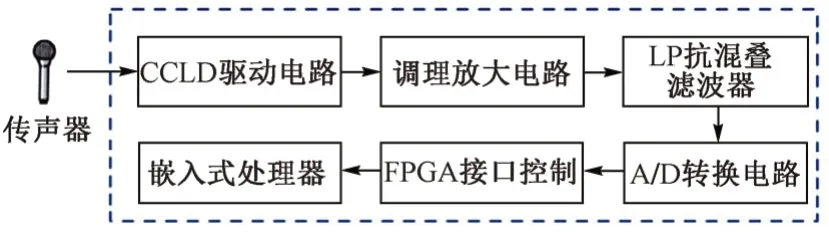

采集模块系统结构见图5。CCLD驱动电路给传声器前置放大器提供驱动,信号经调理放大电路、低通滤波电路,送入A/D转换器;FPGA作为控制器向A/D转换器发送控制指令,读取转换后的数据;嵌入式处理单元依据FPGA发送的中断信号,依次读取各通道的信号数据进行处理分析和模式分类,显示分析结果。

图5 采集模块系统结构

隧道衬砌背后空洞检测时伴随着机械接触、发电机、风等产生的噪声,混响严重。检测装置采用MEMS指向性传声器作为声音采集传感器,能有效减小声音信号受环境噪声的影响[10]。

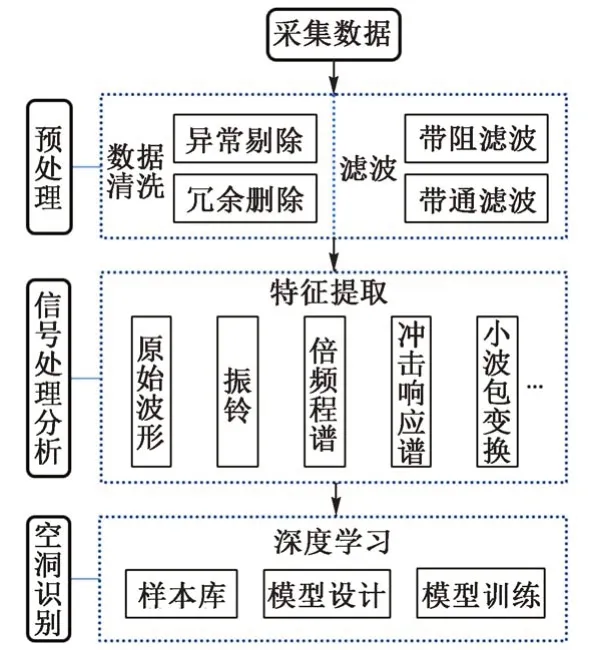

3.3 识别模块

识别流程见图6。首先进行数据清洗和滤波,提取纯净的声音信号;其次对信号进行处理分析,根据原始波形、振铃、倍频程谱、冲击响应谱、小波包变换等数据信息,在时域、频域、时频域内提取波形、脉冲、峭度、裕度、峰峰值、均方频率、小波能量谱等空洞特征向量,计算空洞指数;最后基于机器学习技术,设计模型,建立样本库,开展模型训练。根据特征向量及空洞指数判断是否存在空洞并计算空洞的大小及深度。

图6 识别流程

3.4 标记报警模块

标记报警模块由储液罐、喷嘴、控制机构、灯光报警器等组成,安装于敲击装置上。根据识别结果对空洞位置自动喷涂标记并发出声音和灯光警报。

4 检测模式

4.1 检测范围

在空洞位置对衬砌结构安全性影响方面,张素磊等[11]通过调查160余座公路隧道得出空洞主要分布在衬砌拱顶部位及Ⅳ、Ⅴ级围岩段。田甜[12]统计10年间各铁路局隧道秋检资料得出,衬砌空洞中拱顶占比约46.15%,其中较严重以上级别空洞占比超过78%。黄玲等[13]用MIDAS/GTS有限元软件计算分析得出拱顶空洞对衬砌结构安全状况影响最大,拱肩次之,拱腰最小。

在空洞大小对隧道结构安全性影响方面,宋瑞刚等[14]采用平面弹塑性模型分析得出单线隧道空洞直径大于1.5 m时,衬砌安全系数大幅度降低。周强[15]分析认为空洞半径大于1.5 m时,围岩结构安全受到较大威胁,拱顶存在空洞对拱顶周边及拱腰的危害最大。应国刚[16]研究发现直径小于1.2 m的空洞对衬砌结构安全性影响不大。

基于上述研究成果,结合实际需求及检测的经济性,检测装置以拱顶90°区域为检测范围,以直径(或边长)大于1 m的空洞为检测对象。

4.2 检测作业方案

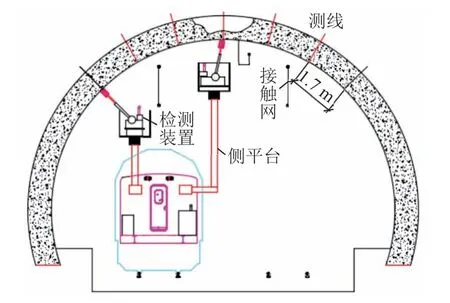

图7 检测作业方案

检测作业方案见图7。检测装置安装在隧道三平台检测作业车(GCY-300Ⅱ型重型轨道车)等移动平台上,沿线路方向移动检测。沿隧道横断面方向等间距布置7条测线,间距1.7 m,相邻两条测线到隧道圆心的夹角为15°。利用检测装置可对测区范围内不小于1 m的空洞进行全覆盖检测。检测时,在三平台作业车左右副平台分别安装一台检测装置,一次可检测两条测线,运行4次可完成拱顶90°范围内的检测。

4.3 检测步骤

隧道衬砌空洞自动敲击检测装置的检测步骤为:①准备,到达检测起始地点,安装检测装置。②定位,控制检测装置升降,使敲击锤头距离隧道衬砌表面20 mm。③检测,设置检测参数,启动检测装置,检测载体以3~5 km/h的速度运行。④加密检测,当检测出空洞并标记报警后,根据需要停止检测并调整敲击装置角度后进行加密复测。⑤避障,检测过程中如遇接触网吊臂支架障碍时,应停止检测,躲避障碍后再启动检测。⑥检测结束,检测停止,断电后拆卸敲击检测装置,存取检测数据,填写检测记录。

5 测试试验

在地面平铺浇筑3.00 m(长)×3.00 m(宽)×0.45 m(厚)的混凝土板4块,四周用土壤填平夯实。每块板中央预设空洞,4个空洞的水平截面尺寸均为1 m×1 m,空洞处衬砌剩余厚度分别为5、15、25、35 cm。利用敲击锤分别在每块板上从空洞中心向外每隔0.2 m敲击1次。为增加实心样本数据,在距空洞中心1.2 m处敲击3次。空洞识别结果见表1。其中:距空洞中心距离的单位为m;正表示空洞,负表示实心混凝土。

表1 空洞识别结果

经现场核实,对边长1 m、衬砌剩余厚度不大于25 cm的空洞,在空洞内敲击检测可全部准确识别;在距空洞中心1 m范围内敲击检测,识别准确率为77.8%。边长1 m、衬砌剩余厚度35 cm的空洞较难准确识别。

6 结论

1)隧道衬砌空洞自动敲击检测装置具有自动敲击、空洞智能识别和标记报警功能。

2)对边长1 m、衬砌剩余厚度不大于25 cm的空洞,在距空洞中心1 m范围内敲击检测,识别准确率为77.8%。边长1 m、衬砌剩余厚度35 cm的空洞较难准确识别。

3)本文提出的隧道衬砌空洞自动敲击检测方法为隧道衬砌空洞检测提供了新手段,弥补了当前检测方法的不足,对提高衬砌空洞检测准确率,保障列车运营安全具有重要意义。