基于扰动补偿的皮带传送机直驱系统互补终端滑模控制

2023-01-08张徐,郭亮

张 徐,郭 亮

(浙江理工大学信息科学与工程学院,浙江杭州 310018)

0 引言

皮带传送机被广泛应用于矿业和码头等材料运输行业,传统的皮带传送机一般采用异步电机和减速器的组合来间接控制传送机带速。但是,减速器会降低传送机驱动系统的控制效率,产生严重的噪声[1]。永磁同步电机(Permanent Magnet Synchronous Motor,PMSM)功率密度大、运行效率高且能在低速下输出较大转矩,因而被逐渐应用于皮带传送机的驱动系统[2]。为提高传动效率,传送机驱动系统中采用外转子PMSM,即电机的转子嵌套在电机定子的外围,可简化传动结构,提高控制精度和可靠性[3]。

在材料运输过程中,皮带传送机的工作环境复杂,传送带上的承载量经常发生较大变化,甚至会造成电机急停的现象。当电机急停时,如果传送机的承载量超出了传送带能承受的最大范围,就会造成传送带断裂等严重的工业安全事故[4]。因此,提高皮带传送机用PMSM 驱动控制系统的动态响应速度和抗扰动能力成为目前亟需解决的问题。

PMSM 工业驱动系统中一般采用PI 控制,但是PI 控制目前已不能满足皮带传送机对于快速响应和强抗扰的要求[5]。为此,学者们相继提出了模型预测控制[6](Model Predictive Control,MPC)、自抗扰控制[7](Active Disturbance Rejection Control,ADRC)和滑模控制[8](Sliding Mode Control,SMC)等方法代替PI 控制。其中,SMC 由于具有设计过程简单、鲁棒性强等优点,被广泛应用于PMSM 控制中。但是,由于时间滞后、系统惯性等原因,SMC中会产生抖振。

为改善抖振现象,Utkin[9]提出一种高阶滑模控制方法,该方法可以有效削弱SMC 的抖振,但会引起匹配不确定性增大等问题。高航等[10]利用模糊控制对SMC 的参数进行调整,可以有效抑制抖振,但该方法中的模糊规则针对不同工况和被控对象有一定局限性。此外,赵希梅等[11]还提出一种互补滑模控制算法(Complementary Sliding Mode Control,CSMC),该算法设计简单,且在保证鲁棒性不受影响的条件下可减小50%的跟踪误差。但是,CSMC中的控制律依然由开关函数组成,若想在CSMC 基础上进一步增强系统的鲁棒性,则需选取较大的开关增益,而较大的开关增益又会增大CSMC 的抖振。

1 相关工作

为了在削弱CSMC 抖振的同时,提高系统的鲁棒性,Huang 等[12]提出一种自适应增益的CSMC 算法自动调节开关增益,但此算法对于抖振的削弱效果有限,且其中的开关增益只能单调增加,会导致系统的不确定性被高估,控制性能下降[13];Jin 等[14]在CSMC 中引入动态边界层来提高系统鲁棒性,其中开关函数被一个带有动态边界层的饱和函数所替代,在状态轨迹改变时,边界层厚度也随之减小直至收敛,从而提高系统鲁棒性,但此算法只适用于状态轨迹向切换面移动的情况;Lin 等[15]采用Elman 神经网络对扰动进行估计并补偿,减小外部扰动对CSMC 控制系统的影响,但是由于近似误差的存在,神经网络的可调参数可能会发生漂移[16]。金鸿雁等[17]又将CSMC 与迭代学习控制相结合,利用迭代学习对系统的不确定性进行估计,有效提高了系统的鲁棒性,但在被控系统所受负载不再呈现周期变化时,需要重新对负载值进行学习,计算成本和耗费时间大大增加。Lan 等[18]提出基于扰动观测器的分数阶CSMC 策略,分数阶与CSMC 的结合可以削弱抖振,使扰动观测器可对扰动进行估计并补偿,但是分数阶设计复杂,且该扰动观测器没有考虑噪声对系统的影响;Fei 等[19]提出基于神经网络补偿的反步互补滑模控制策略,反步算法可以简化控制器设计过程,神经网络可以对负载进行估计并补偿,但该算法要求被控系统结构必须为严参数反馈系统。

此外,以上方法都未针对CSMC 的响应速度进行改进,且利用神经网络估计扰动的过程十分复杂,计算量庞大,难以应用到皮带传送机这种变负载频繁的工业场景中。为此,本文提出一种基于扩展滑模观测器的互补终端滑模控制来提高皮带传送机直驱系统的响应速度和抗扰动性能。基于变幂次趋近律的互补终端滑模控制(Ccomplementary Terminal Sliding Mode Control,CTSMC)可以加快响应速度,并有效削弱抖振。扩展滑模观测器(Extend Sliding Mode Observer,ESMO)设计简单且可实时估计负载变化并对系统进行补偿,解决了增强系统鲁棒性与削弱抖振之间的矛盾,降低了承载量对皮带传送机造成的影响。最后,基于MATLAB/Simulink 的仿真和基于STM32 的PMSM调速系统的实验结果证明了本文提出算法的有效性。

2 皮带传送机系统结构及其数学模型

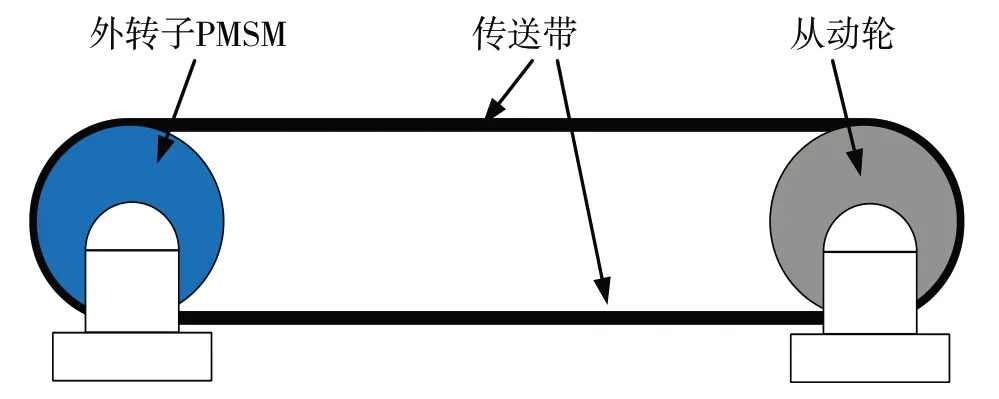

2.1 系统结构

皮带传送机系统简化结构如图1 所示[20]。该系统主要由外转子PMSM、从动轮和传送带构成。外转子PMSM的转子在外、定子在内,简化了制动结构,可以直接驱动负载,从而取代了传统皮带传送机中“异步电机+减速器”的驱动方法,增强了系统的可靠性,减少了摩擦损耗。

Fig.1 Simpliied structure of belt conveyor system图1 皮带传送机系统简化结构

2.2 系统数学模型

皮带传送机要求在工况变化时响应迅速,转矩脉动小,能够平稳运行,因此一般采用磁场定向矢量控制(FOC)对皮带传送机中的PMSM 进行控制,即在转子磁场的dq旋转坐标系中针对激励电流id和转矩电流iq分别进行控制。若保持id=0 不变,只要调整iq的值即可改变电磁转矩,控制PMSM 的运行。忽略铁芯饱和、温度影响和磁滞损耗等,dq坐标系下的PMSM 电压和电磁转矩方程[21]为:

式中,ud、uq分别是定子电压的dq轴分量,id、iq分别是定子电流的dq轴分量,Ld、Lq分别是定子电感的dq轴分量,t是时间,R是定子电阻,ωr是电角速度,ψf是永磁体磁链。

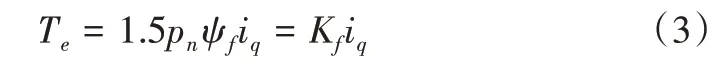

因为传送机中的PMSM 转子永磁体为表贴式,所以有Ld=Lq,则式(2)可改写为:

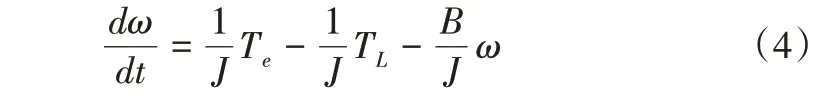

式中,Kf为转矩系数,且Kf=1.5pnψfiq。此外,PMSM 的机械运动方程为:

式中,ω为机械角速度,且ω=ωr/pn;B为阻尼系数;J为转动惯量;TL为负载转矩。若充分考虑到由参数引起的不确定量和系统所受到的外部扰动,并将式(3)代入到式(4),则式(4)可改写为:

式中,Pn、Qn和Mn为系统参数的标准值,ΔP、ΔQ和ΔM为系统参数的不确定变化值,且有Pn+ΔP=-B/J,Qn+ΔQ=Kf/J,Mn+ΔM=-1/J;H为总不确定项,其中包括参数引起的不确定项和系统外部所受扰动,如式(6)所示:

3 基于扩展滑模观测器的互补终端滑模控制设计

3.1 互补终端滑模控制器设计

首先提出一种基于变幂次趋近律的互补终端滑模控制(CTSMC)对传统互补滑模进行改进。将终端滑模的思想融入到互补滑模中,设计一种新型的广义终端滑模面和互补终端滑模面,加快传统互补滑模的响应速度。然后利用变幂次趋近律替代互补滑模控制律中的开关函数,进一步削弱传统互补滑模控制的抖振。CTSMC 设计过程如下:

3.1.1 变幂次趋近律设计

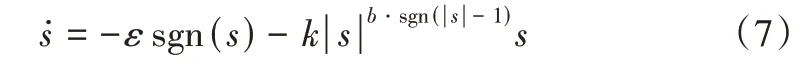

为提高系统的收敛速度、削弱抖振,变幂次趋近律设计如式(7)所示:

式中,ε和k为趋近律的系数,b为趋近律的幂次项指数,且有ε>0,k>0,0<b<1。

对变幂次趋近律进行分析可以发现:当|s|<1 时,趋近律变为可以看出,当系统状态不断靠近滑模面时,指数b不断减小,直到趋近律第二项系数收敛到k,系数收敛能够有效抑制抖振。当|s|<1 时,趋近律变为因为在当前状态下有k|s|-b>k|s|b,所以能够有效加快系统状态的趋近速度。

综上,所提出的变幂次趋近律不仅能够加快收敛速度、提高收敛精度,而且利用此趋近律替代开关函数[22]还能抑制抖振,从而提高滑模控制的控制性能。

3.1.2 基于变幂次趋近律的CTSMC速度控制器设计

定义PMSM 的速度跟踪误差为:

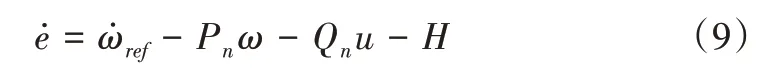

式中,ωref为设定转速。结合式(5)对式(8)进行求导,可以得到:

式中,u为控制输入量

将终端滑模与传统互补滑模相结合,提出一种互补终端滑模策略。CTSMC 由广义终端滑模面s1与互补终端滑模面s2组成。PMSM 速度控制为一阶系统,s1和s2分别设计为:

式中,β为滑模面系数,0 <α=(m/n) <1;m和n为正奇数,且m<n。

令广义终端滑模面s1与互补终端滑模面s2之和为s,可得到:

由上述分析可发现s1与s2正交,且存在如下关系:

为保证系统的稳定性,可设计CTSMC 控制律u1如式(14)所示。互补终端滑模控制律由两部分组成:等效控制律ueq和基于趋近律的切换控制律usw,分别如式(15)、式(16)所示。

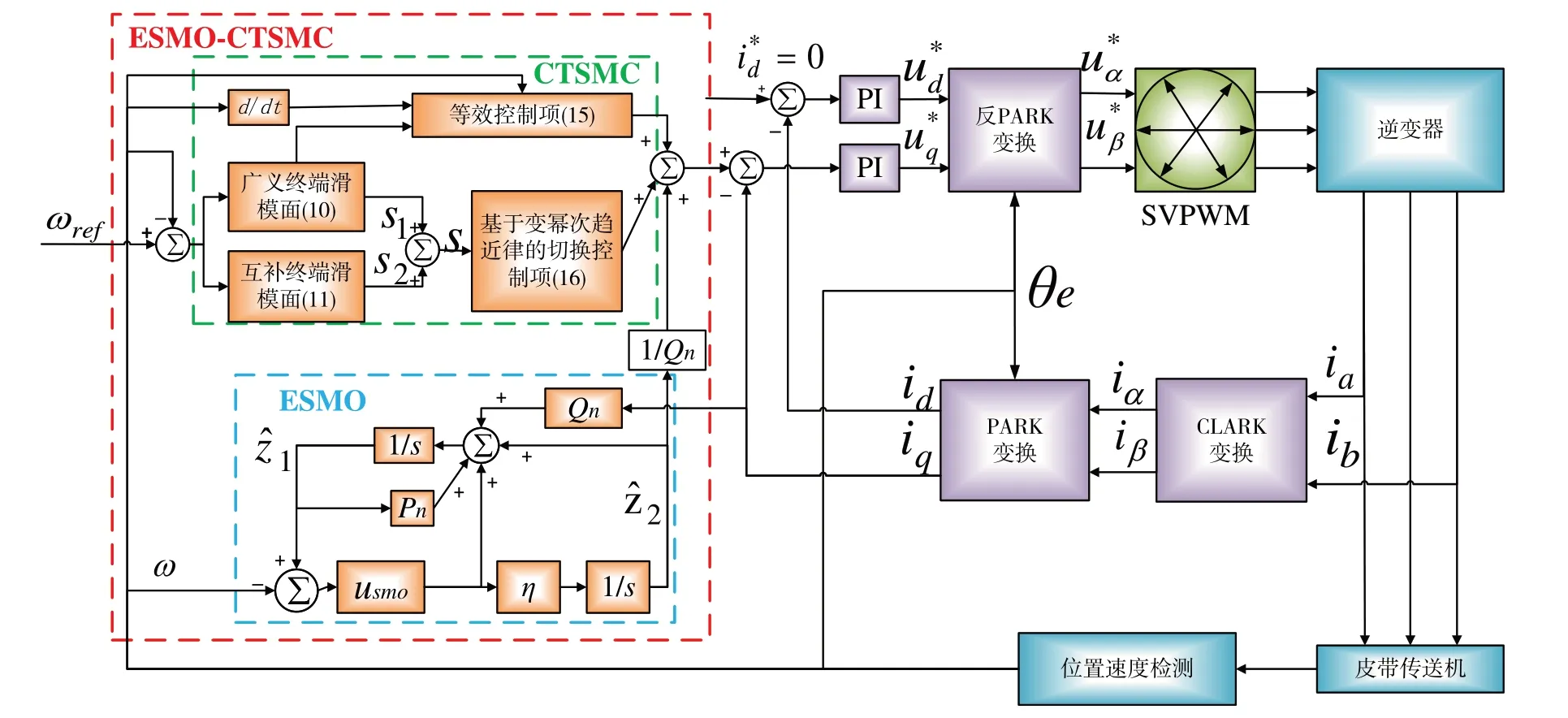

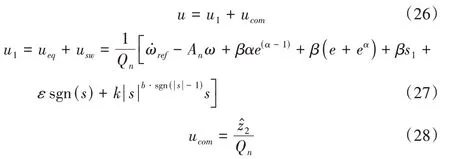

综上,基于ESMO 补偿的皮带传送机直驱系统的CTSMC 控制框图如图2所示。

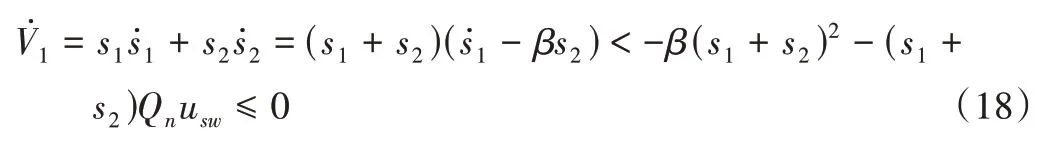

定理1对于式(5)所示的PMSM 运动系统和式(8)所示的转速误差方程,式(14)所设计的控制器是大范围渐进稳定的。

证明:选择李雅普诺夫函数如下:

对式(17)进行求导,并联立式(13)可得:

式中,当s1+s2>0 时,usw>0;当s1+s2<0 时,usw<0。因此,(s1+s2)Qnusw>0 恒成立。根据李雅普诺夫稳定性判据,可证得系统稳定。

Fig.2 CTSMC control block diagram of belt conveyor direct drive system based on ESMO Compensation图2 基于ESMO补偿的皮带传送机直驱系统CTSMC控制框图

3.2 扩展滑模观测器设计

为保证皮带传送机系统在承载量发生变化时的抗扰动性能,本节将系统的总扰动H作为一个扩展的状态变量,设计一个扩展滑模观测器(ESMO)对H进行精确估计,并通过计算将扰动补偿到控制电流中[23]。皮带传送机中PMSM 的一阶速度扩展模型为:

式 中,z1、z2分别代表实际转速ω和总扰动H,即z1=ω,z2=H;d(t)为扰动的变化率。

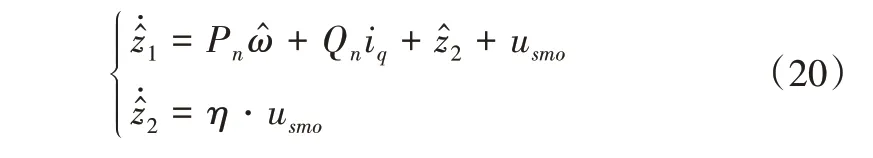

由于PMSM 系统完全能观[24],设计扩展状态观测器如式(20)所示:

式中,r1为转速观测误差,r2为扰动观测误差,且r1=设计usmo如式(22)所示:

式中,α>0 和β>0 为观测器增益,tanh()为双曲正切函数,可以减小传统开关函数中的抖振,使信号的变化更加平滑,δ为双曲正切函数的边界层。双曲正切函数如式(23)所示:

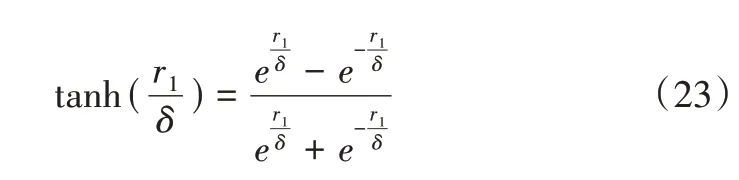

定理2选取滑模面sr=r1和合适的观测器增益α≥|r2|,β>0,η>0,可以保证式(21)所示的误差方程在有限时间内收敛到0,即此ESMO 是稳定的。

证明:选择李雅普诺夫函数如下:

对式(24)进行求导,可得:

由式(25)可知,只要满足α≥|r2|,根据李雅普诺夫稳定性判据,即可保证观测误差收敛到0,即该ESMO 观测器是大范围渐进稳定的。

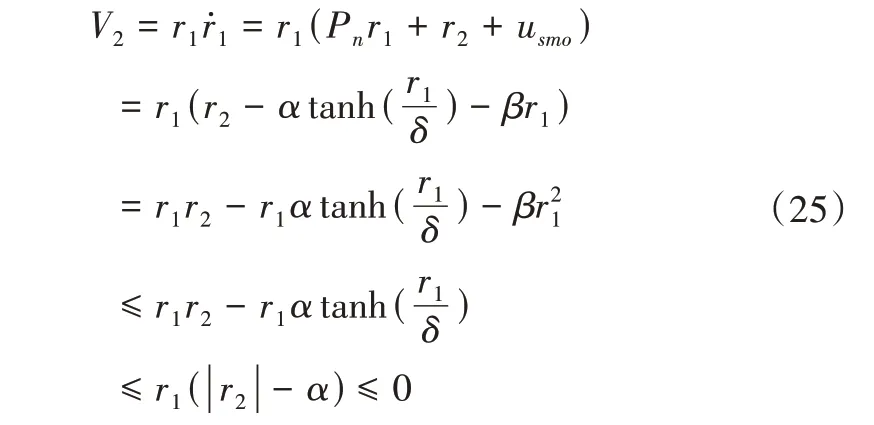

对ESMO 观测到的扰动进行计算,并补偿到q轴电流的控制输入量中,则最终的基于ESMO 的CTSMC 控制律更新公式如式(26)所示。在更新后的控制律中,主要包括控制器CTSMC 得到的输入控制量u1和ESMO 观测到的扰动补偿量u2,分别如式(27)、式(28)所示。

基于矢量控制的皮带传送机直驱系统控制模型如图2所示,其中本文提出的基于ESMO 补偿的CTSMC 控制策略如红色虚线框内所示。该控制策略主要包括CTSMC 和ESMO 的设计,其设计思路如下:首先将广义终端滑模面与互补终端滑模面相结合,提出一种互补终端滑模控制CTSMC,从而减小稳态误差,加快响应速度;然后利用扩展滑模观测器ESMO 对扰动进行精确估计,通过计算将扰动补偿到控制电流中,从而保证皮带传送机系统在负载变化时能平稳运行。

3 系统仿真与实验分析

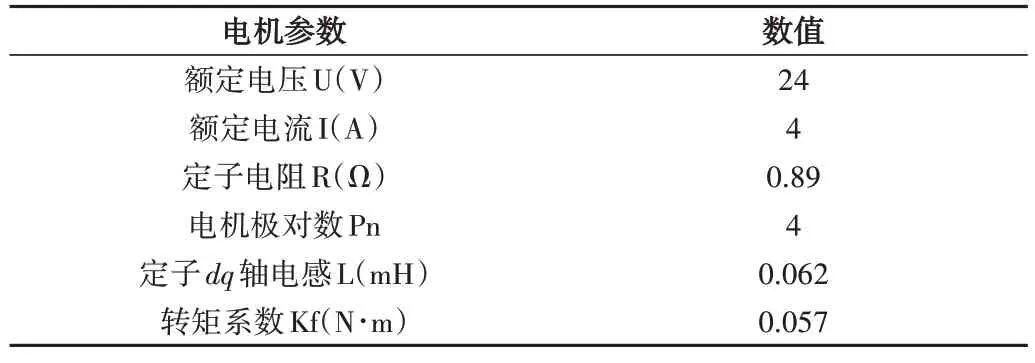

为验证所提方案的有效性,对皮带传送机进行简化,保留PMSM 为被控对象,分别搭建基于MATLAB/Simulink的PMSM 仿真系统和基于STM32 的PMSM 实验平台,并将其与传统滑模控制SMC 和互补滑模控制CSMC 下的控制性能进行比较。为保证仿真与实验结果的一致性,仿真和实验中的PMSM 参数相同,如表1所示。

Table 1 Parameters of PMSM表1 PMSM参数

3.1 仿真结果分析

在MATLAB/Simulink 环境中搭建如图2 所示的仿真控制系统,在空载启动和突加负载等不同工况下对本文方法与SMC、CSMC 进行实验验证,并对PMSM 的速度和电磁转矩响应曲线进行对比分析。

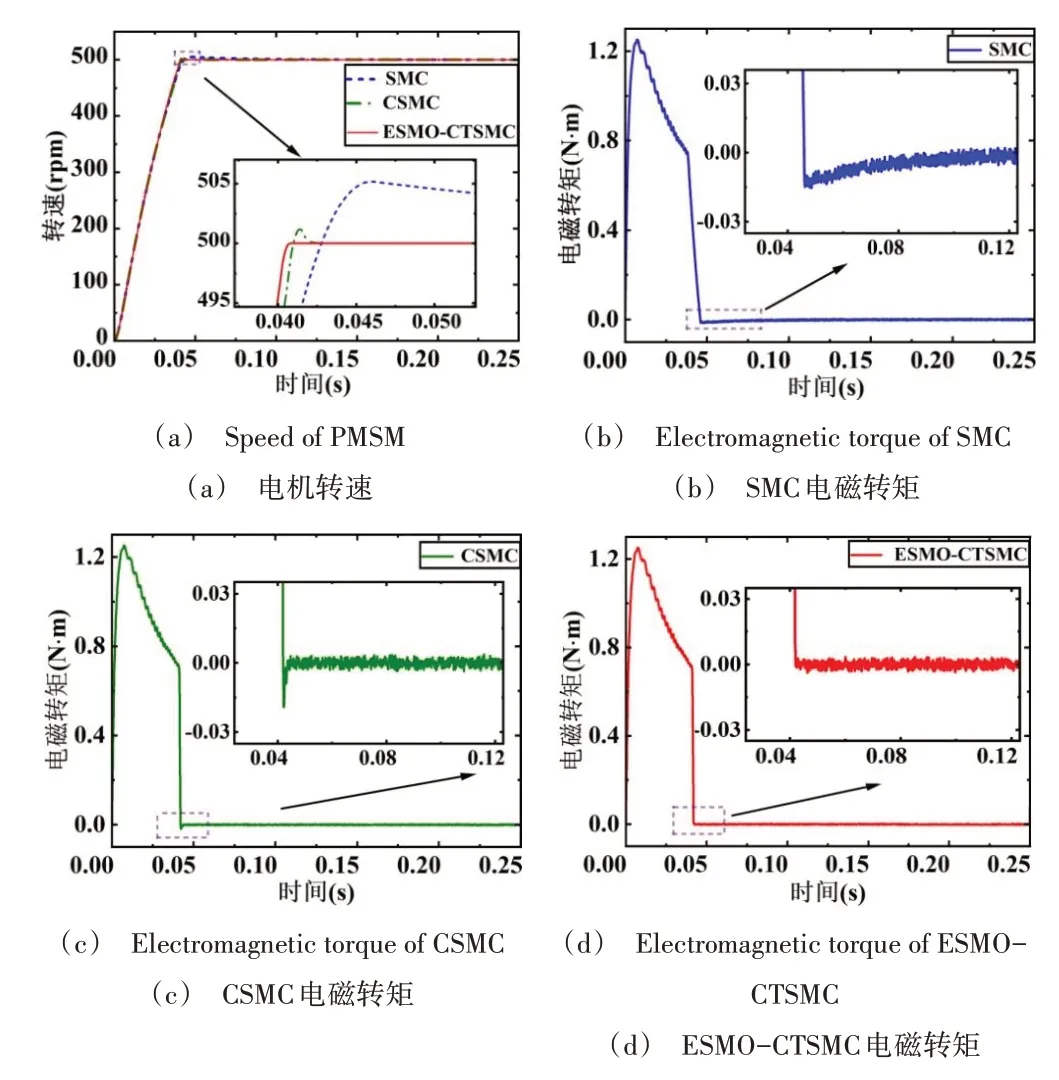

PMSM 空载启动,且设定转速为500rpm,则PMSM 在SMC、CSMC 和ESMO-CTSMC 3 种控制策略下的速度响应曲线如图3(a)所示。可以看出,SMC 下速度的超调量为5rpm,CSMC 的超调量为2rpm,而ESMO-CTSMC 完全消除了超调。此外,SMC、CSMC 和ESMO-CTSMC 的启动响应时间分别为0.15s、0.043s 和0.041s。与SMC 和CSMC 相比,ESMO-CTSMC 的响应时间分别加快了0.109s 和0.002s。由图3(b)、(c)和(d)的对比分析可知,在PMSM 空载启动时,ESMO-CTSMC 下的电磁转矩无超调且响应迅速,只有0.002s。相比之下,SMC 的电磁转矩有0.015N·m 的超调量,且调节时间长达0.04s。CSMC 虽然调节时间较短,只有0.004s,但在到达设定速度时会有0.018N·m 的超调量。

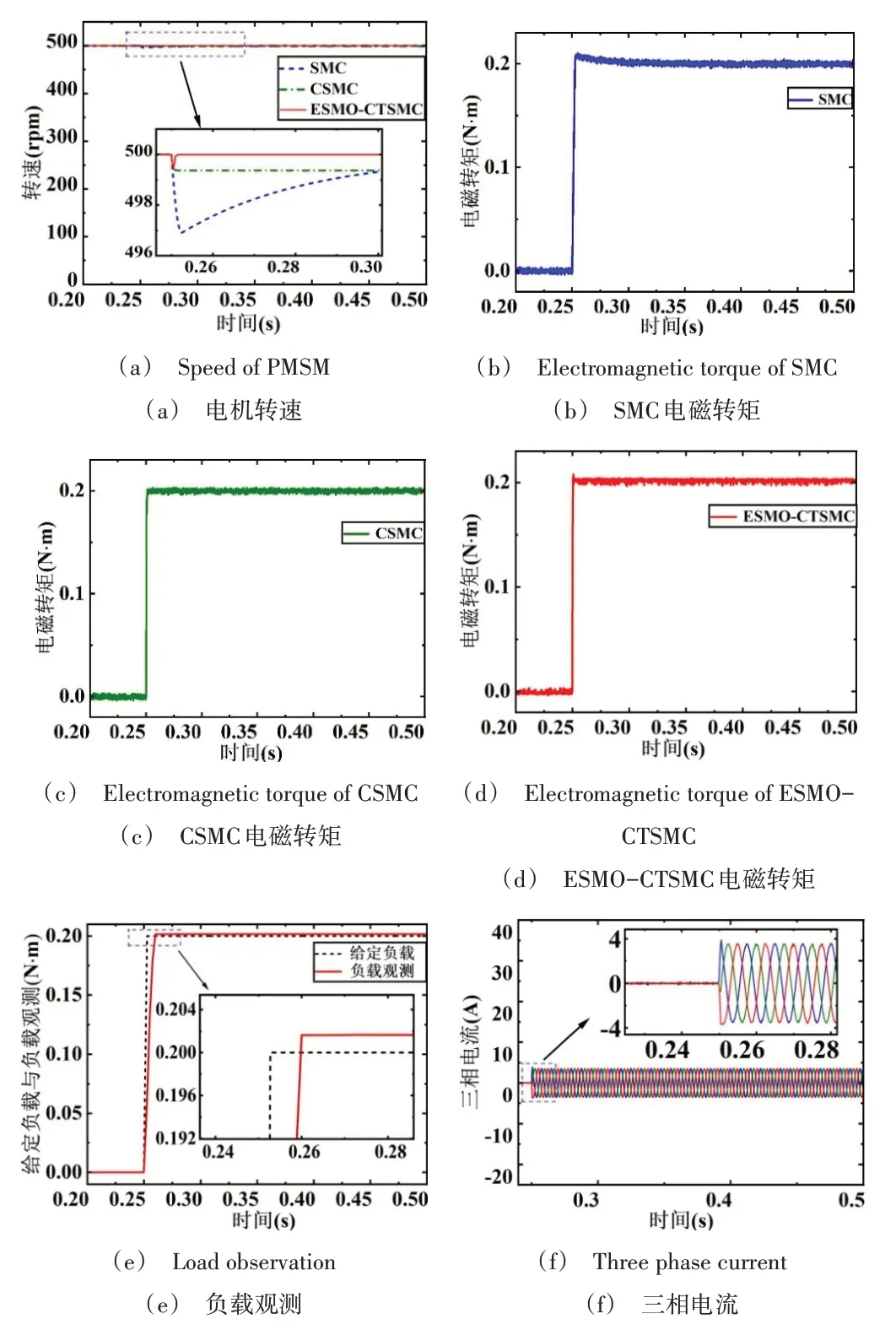

在0.25s 时,给电机突加0.2N 的负载,速度、电磁转矩等响应曲线仿真结果如图4(a)所示。从图中可以看出,在突加负载时的速度响应曲线中,SMC 下的速度跌落值为3.1rpm,CSMC 下的速度跌落值为0.7rpm,而ESMO-CTSMC进一步减小了速度跌落值,只有0.53rpm。此外,突加扰动后,ESMO-CTSMC 恢复到设定速度的调节时间最短,只有0.002s,相比之下SMC 花费了0.07s,CSMC 则不能完全恢复到设定速度。由图4(b)、(c)和(d)的对比分析可知,在突加负载时,CSMC 和ESMO-CTSMC 下的电磁转矩消除了超调,且调节时间很短,只有0.002s,而SMC 下的电磁转矩有0.01N·m 的超调量,且调节时间长达0.1s。图4(e)、(f)分别为ESMO-CTSMC 下ESMO 观测器的负载观测曲线和系统三相电流响应曲线。从图中可以看出,在负载发生变化时,ESMO 能较为准确、快速地观测出负载扰动值,且此时三相电流变化迅速、平滑,正弦性好,基本消除了超调。

Fig.3 Simulation response under no-load start图3 空载启动下的仿真响应曲线

3.2 实验结果分析

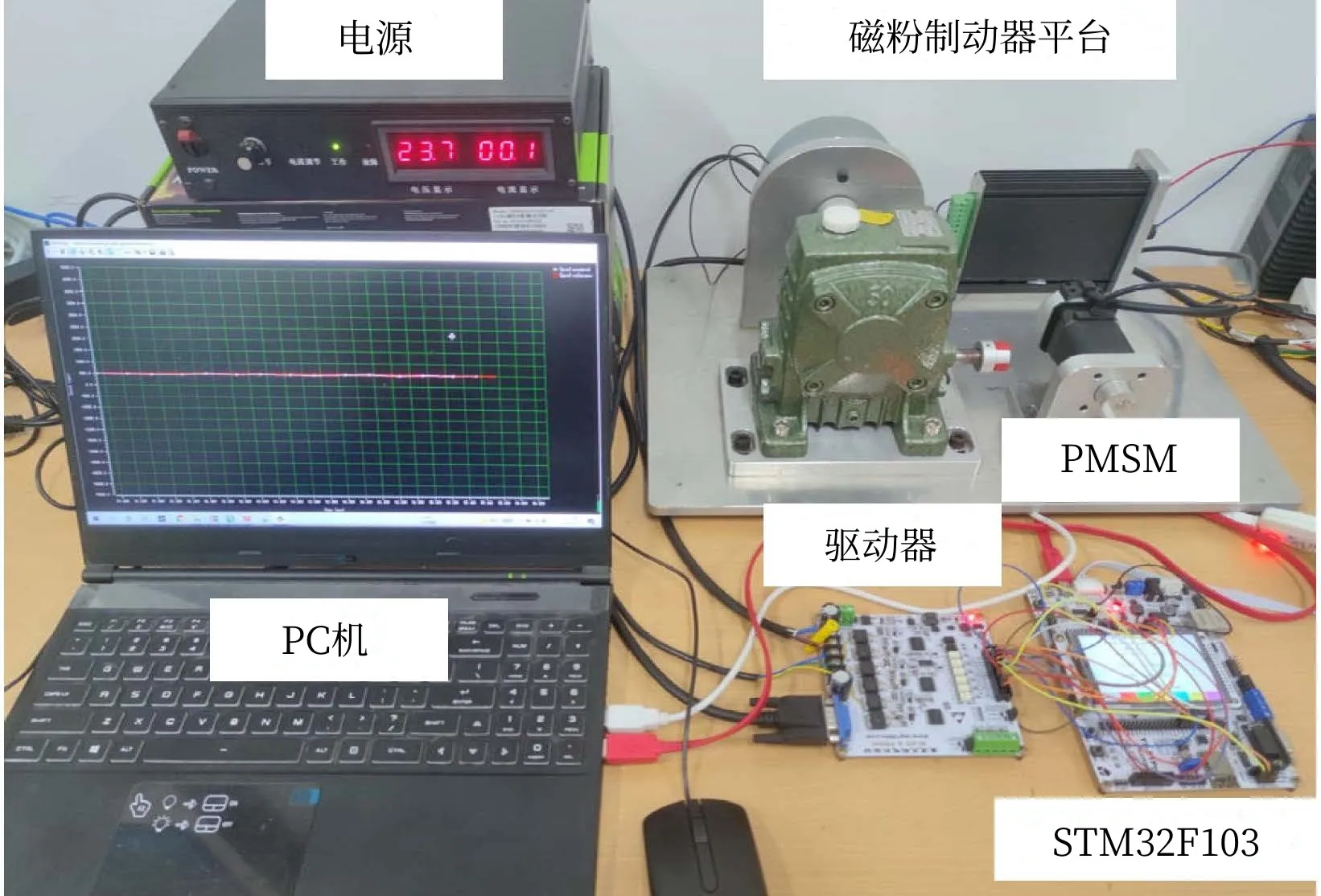

为验证本文所提算法的有效性,在基于STM32 的实验平台中对PMSM 进行空载启动和突加负载实验。因实验条件有限,实验中的被控对象采用普通的PMSM 代替。实验平台如图5 所示,该实验平台由电源、磁粉制动器、PC机、驱动器、基于STM32的控制器和PMSM 组成。

PMSM 空载启动,且转速设定为500rpm,转速响应曲线如图6 所示。可以看出,SMC 的超调约为80rpm,而CSMC 和ESMO-CTSMC 能有效消除超调;在到达设定速度后,可看出ESMO-CTSMC 下的稳态误差最小,约为±15rpm,而SMC 和CSMC 分别为±40rpm 和±20rpm。此外,从图7(d)的局部放大对比图中可以看出,SMC、CSMC 与ESMO-CTSMC 的启动响应时间分别为0.68s、0.57s 和0.51s。与SMC 和CSMC 相比,ESMO-CTSMC 的响应时间分别缩短了0.17s和0.06s。

重新以500rpm 的速度空载启动电机,并在2s 时突加0.2N·m 的负载,转速响应曲线如图7 所示。可以看出,突加负载后,ESMO-CTSMC 的速度跌落值最小,只有23.5rpm,而SMC、CSMC 分别为58rpm 和32rpm。此外,从图7(d)的局部放大图中可以看出,SMC、CSMC 与ESMOCTSMC 恢复到设定速度的时间分别为0.1s、0.07s 和0.04s。与SMC 和CSMC 相比,ESMO-CTSMC 的恢复时间分别缩短了0.06s和0.03s。

Fig.4 Simulated response curve under sudden loading图4 突加负载下的仿真响应曲线

Fig.5 PMSM experimental platform based on STM32图5 基于STM32的PMSM 实验平台

结合仿真结果与实验结果分析,与SMC 和CSMC 相比,本文提出的ESMO-CTSMC 能有效加快系统响应速度,减小稳态误差,且在突加负载时,能有效减小速度跌落值,减小负载对扰动的影响。此外,无论是在变速工况还是突加负载工况下,与SMC 和CSMC 相比,ESMO-CTSMC 下电磁转矩的响应迅速且无超调。

Fig.6 Experimental speed response curve under no-load start图6 空载启动下的实验速度响应曲线

Fig.7 Experimental speed response curve under sudden loading图7 突加负载时的实验速度响应曲线

综上所述,皮带传送机在承载量发生变化时,ESMOCTSMC 控制下的系统有较强的抗干扰能力,其速度不会受到很大影响。且此时由于电磁转矩变化平稳、迅速,皮带传送机在运行过程中也不会出现较大抖动,能快速、稳定地恢复到初始运行状态,从而有效减少皮带传送机承载量变化过大引起电机急停和皮带断裂等事故的发生。

4 结语

为解决承载量突增造成的皮带传送机电机急停和传送带断裂等问题,本文提出一种基于扩展滑模观测器(ESMO)扰动补偿的皮带传送机直驱系统互补终端滑模控制策略。基于新型变幂次趋近律的CTSMC 控制器可以有效加快响应速度、减小稳态误差;ESMO 观测器可对总扰动进行实时观测并对直驱系统进行补偿,设计简单,还能有效减小扰动对系统的影响。实验结果显示,与SMC 和CSMC相比,ESMO-CTSMC 下的速度跟踪误差分别减小了62.5%和25%,调节时间分别缩短了0.17s 和0.06s;在突加负载时,ESMO-CTSMC 下的速度跌落量分别减小了59.5%和26.5%,证明新提出的ESMO-CTSMC 方法有效提高了系统的追踪精度、响应速度和抗干扰能力,更加适用于皮带传送机的直驱系统控制。