基于强度帕累托进化算法的复合电源参数优化

2023-01-07杜常清任卫群

肖 伟,杜常清,任卫群

(1.武汉理工大学现代汽车零部件技术湖北省重点实验室,湖北武汉 430070;2.新能源与智能网联汽车湖北省工程技术研究中心,湖北武汉 430070;3.东风商用车有限公司技术中心,湖北武汉 430056)

电池技术是发展新能源汽车技术的关键,新型锂离子动力电池的比能量不断得到提高,但是电池的寿命和安全性仍然没有得到最终解决。高倍率充放电对电池的安全和寿命构成很大的威胁,运用超级电容高功率密度和长寿命的优势,与锂离子电池组组合形成复合电源,可以降低锂离子电池系统的瞬态充放电倍率,为解决当前动力电池循环寿命不足、降低高倍率充放电带来的安全风险和提高制动能量回收效率提供了一种可行方案。复合电源系统中,超级电容可以弥补锂电池在恶劣工况下功率密度不足的问题并延缓锂电池老化,而锂电池作为主能量源又能解决超级电容能量密度不足以及单体成本过高的问题,将两者结合使用能有效地提高车辆的综合性能。

复合电源系统中超级电容单体成本较高,因此如何在保证车辆经济性的前提下,最大限度发挥超级电容的作用,以最少的超级电容用量达到最大限度改善锂离子动力电池性能的目标,是当前复合电源系统的研究重难点之一。为了使复合电源系统能满足其多项性能指标,必须进行最优参数匹配。针对该问题,于远彬等分析了超级电容的加装对混合动力汽车各部件的参数影响,并基于电源全寿命使用成本进行了参数优化[1]。Rui 等则将复合电源总成本的加权和作为性能指标进行参数优化匹配[2]。但是仅考虑成本进行优化是有所不足的,为了防止复合电源其他方面的性能不会因为成本的优化而被恶化,参数匹配优化时应当考虑更多的性能指标[3]。Shen 等就复合电源系统的质量和成本同时进行了多目标优化[4];Song 等额外考虑电池组的容量衰减,并将其作为优化目标之一匹配系统参数[5];Wang 等为系统的质量和电池寿命分配权重进行多目标优化[6]。针对复合电源系统的参数匹配,目前也有不少优化算法得到了应用,如凸优化[7-8],空间搜索算法[9],交叉熵[10],NSGA-II[11-12]等。而在这些算法中NSGA-II 目前发展最为成熟,因此得到了广泛应用,如周放等采用了Controlled elitist NSGA-II 算法对复合电源参数在不同日均里程的情况下进行了优化,实现了复合电源系统的多目标优化匹配设计[13]。周伟等在NSGA-II 算法中引入了动态拥挤度排序策略,其优化效果更好,匹配的参数使复合电源系统拥有了更好的性能表现[14]。

目前对于复合电源系统,基于单目标优化的参数匹配方法难以使匹配结果满足多项性能指标,同时优化问题本身也是非线性且离散的。因此,选择合适的优化算法尤为重要,优化时间不宜过长并能保证优化结果拥有较高的置信度。NSGA-II 在处理复合电源系统参数优化问题时拥有较好的表现,但其收敛性仍相对较弱。因此,本文以车载复合电源系统为研究对象,在保证整车性能的前提下,对系统成本及整车能耗采用SPEA2 进行多目标优化,求解其优化解集并对其进行优选,最终对优化结果进行分析。

1 复合电源系统

1.1 构型

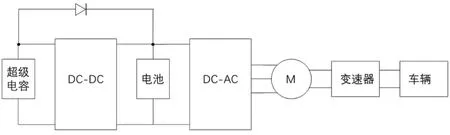

复合电源系统的构型主要分为三种,分别是主动式、半主动式和被动式,其不同之处主要在于DC/DC 变换器的投入使用。被动式结构的复合电源系统不使用DC/DC 变换器,将电池和超级电容直接并联,其结构最为简单,但无法充分发挥各能量源的优势特性。半主动式结构将一个DC/DC 变换器与电池组或超级电容组进行连接,从而实现对电流的控制,这样通过制定合理的功率分配策略可以有效提高复合电源系统的性能。主动式结构中电池组和超级电容组各自连接一个DC/DC 变换器,同时实现对两者的电流控制,其拥有更好的控制效果,但这也带来了更高的成本和更低的系统效率。考虑到成本和电机控制器负担,本文选取如图1 所示的半主动式结构。

图1 复合电源系统结构

1.2 能量管理策略

目前研究应用较多的能量管理策略有两大类,即基于规则的能量管理策略和基于优化的能量管理策略。基于优化的能量管理策略在使用时存在较大的计算负荷,实车上不易在线使用。因此,复合电源系统通常还是采用基于规则的能量管理策略,如逻辑门限控制和模糊控制等。本文复合电源系统的能量管理策略是基于模糊控制逻辑制定的,为了使其拥有较好的控制效果,参考文献[15]中基于动态规划所获取的电池和超级电容功率分配的内在规律,制定如下的模糊控制规则:

(1)当车辆处于驱动状态时,即需求功率为正时,如果该需求功率不大,则主要由电池进行供电;如果该需求功率较大,则由电池和超级电容共同供电,超级电容提供的功率大小需要根据其SOC大小来确定,超级电容SOC较大时,尽可能由超级电容提供功率,而当其较小时,则尽可能由电池来提供功率。

(2)当车辆处于制动能量回收状态时,即需求功率为负时,主要由超级电容来吸收全部的制动能量,只有当超级电容的SOC达到上限时,电池才会参与能量的回收。

2 基于SPEA2 的多目标优化

2.1 优化问题描述

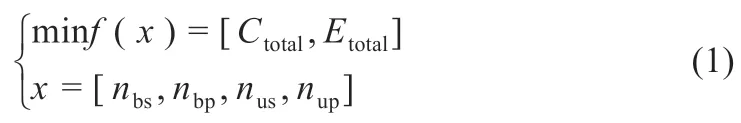

复合电源系统参数优化是通过合理匹配电池和超级电容的成组数量以求在尽量延缓电池老化的情况下使得系统成本最低,因此,选取复合电源系统成本与能耗来衡量整车经济性并作为优化的目标,其优化参数为电池和超级电容的串并联数,优化问题表述为:

式中:Ctotal为复合电源系统总成本;Etotal为复合电源系统总能耗;nbs和nbp分别为电池组的串联数和并联数;nus和nup分别为超级电容组的串联数和并联数。

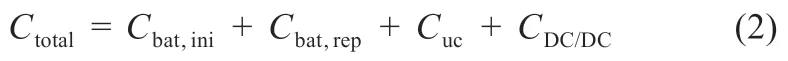

复合电源系统成本作为优化目标之一包括电池组的初始匹配费用、电池组的替换费用、超级电容组的匹配费用以及加装DC/DC 的费用,如式(2)所示:

式中:Cbat,ini为电池组的初始成本;Cbat,rep为电池组的替换成本;Cuc为超级电容的成本;CDC/DC为DC/DC 的成本。

由于超级电容和双向DC/DC 的使用年限能达到10 年以上,因此计算成本时不考虑这两者的替换成本。式(2)中各成本的计算表达式如下所示:

式中:Cbat为电池的单体购置成本;nr为电池组的替换次数;Cuc,sig为超级电容的单体购置成本;CDC/DC1为DC/DC 每千瓦的购置成本;PDC/DC为超级电容组的最大功率限制。

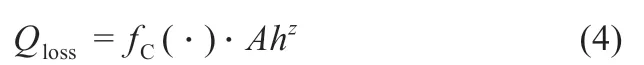

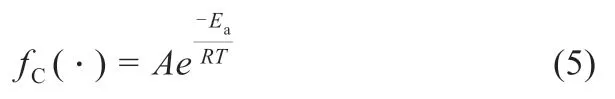

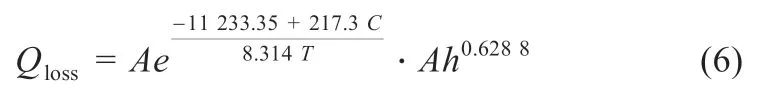

nr值的确定与电池的老化相关,根据国标GB/T 31484-2015 中对电池标准循环寿命的要求,将电池实际容量下降到额定容量的80%视为电池组的替换条件。而对电池容量衰减的计算,通常采用半经验的寿命模型,本文采用的容量衰减计算表达式如式(4):

式中:fC(·)为与老化应力相关的非线性函数,由实验数据确定;Ah为电池充放电过程中总的安时流通量;z为与电池老化机理模式相关的常数,这里取0.628 8。

fC(·)遵循Arrhenius 经验公式,其表述形式为:

式中:A为指前因子;Ea为活化能;R为摩尔气体常量;T为开尔文温度。

经过实验数据拟合后的电池容量衰减半经验模型的表达式如式(6):

式中:因子A与放电倍率有关,通过实验数据查表取得;C为当前放电倍率。

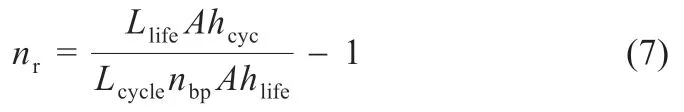

根据式(6)计算电池在寿命周期内的累计安时流通量Ahlife,同时计算电池在单次循环工况下的安时流通量Ahcyc,当Ahcyc达到Ahlife时进行电池的更换,因此nr可由式(7)确定:

式中:Llife为车辆总的行驶里程;Lcycle为循环工况的单次里程。

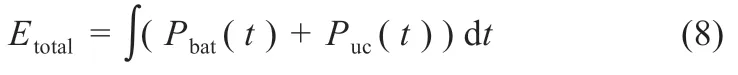

复合电源系统能耗反映的是车辆日常用电成本,其为行驶里程下电池组和超级电容组功率的积分,表达式为:

式中:Pbat(t)为电池组的实时功率;Puc(t)为超级电容组的实时功率。

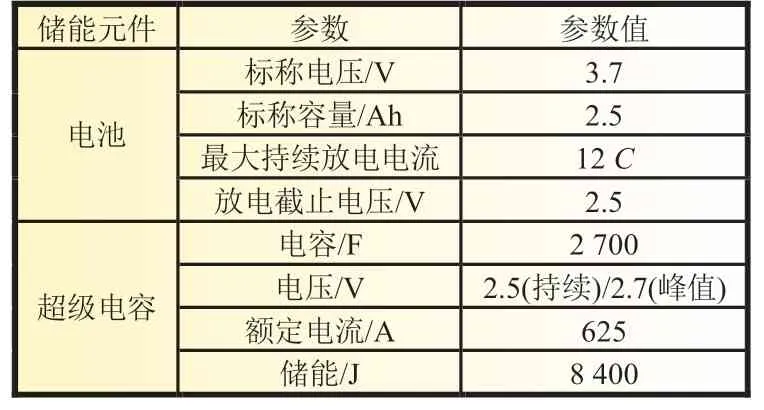

2.2 复合电源系统参数

本文选取的电池和超级电容的部分参数如表1 所示。

表1 单体参数

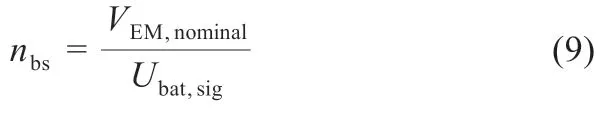

由于电池组和电机直接连接,因此其串联数的计算为:

式中:VEM,nominal为电机额定电压;Ubat,sig为电池单体的标称电压。

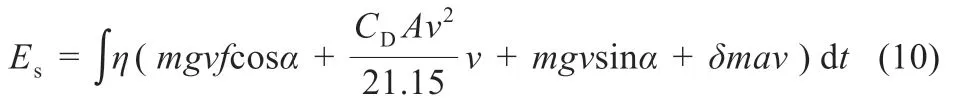

电池组的并联数受车辆续驶里程所需能量和峰值功率的限制,首先考虑能量限制,单次工况下车辆的能量需求为:

式中:η 为效率相关系数,在驱动和制动情况下取值有所不同;m为整车质量;g为重力加速度;v为车速;f为滚动阻力系数;α 为坡度角;CD为空气阻力系数;A为车辆迎风面积;δ 为旋转质量换算系数;a为加速度。

动力电池组的能量由下式计算:

式中:Cbat,sig为单体电池容量值;ηdod为放电深度。

为了满足车辆行驶时的能量需求,需满足:

式中:L为续驶里程,参考《新建纯电动乘用车企业管理规定》,将整车的续驶里程定为200 km;Lcycle为循环工况的单次里程,带入相关数据即可求得电池组的最小并联数。

此外,电池组还应能满足单次工况下的最大功率需求,根据工况下的峰值功率来计算电池组并联的上限值:

式中:Ppeak为指定工况下的最大需求功率;Vb为最大放电电压;ib为电池单体允许的最大电流。

超级电容由于其单体容量较大,因此成组时并联数nup定为1,而其串联数nus受能量需求的影响。超级电容组的许用容量应能吸收车辆在循环工况下最大的连续再生制动能量,同时也能保证电池数量匹配个数最少时能提供足够的连续正需求功率,据此可以求得参数nus的范围。

2.3 优化算法

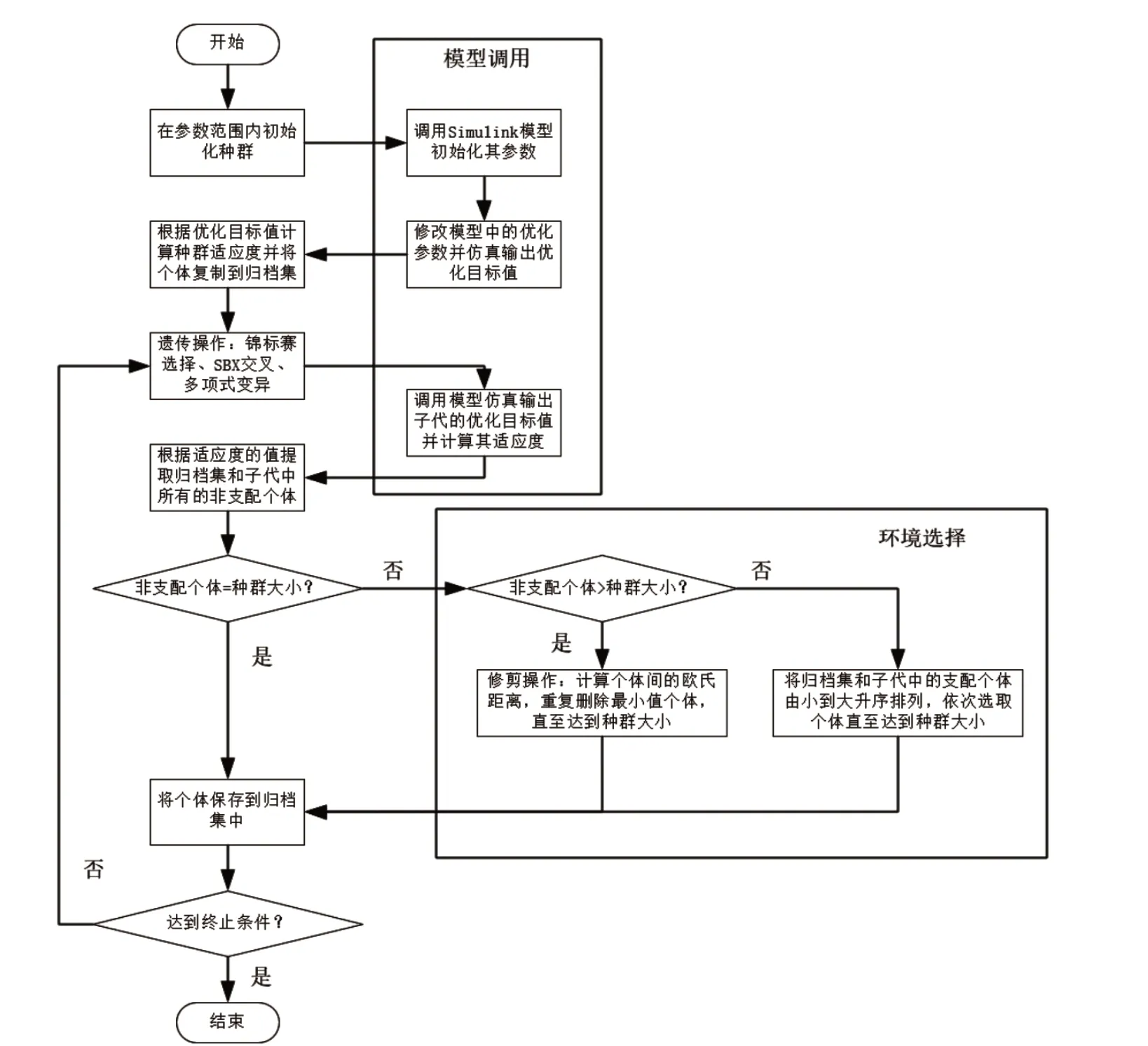

Zitzle 和Thiele 于1999 年提出了SPEA(strength Pareto evolutionary algorithm),并在2001 年针对其存在的不足做出了改进,提出了SPEA2[16-17]。SPEA2 是在遗传算法的基础上提出的,其算法步骤如下:

(1)初始化复合电源系统待优化参数形成初始种群P0,并建立一个空的归档集A0,根据SPEA2 的适应度分配策略计算初始化参数的适应度。

(2)对种群进行锦标赛选择、交叉和变异操作,计算完子代的适应度后将子代个体保存到归档集At中。

(3)根据适应度求得当前种群Pt和归档集At中的所有非支配个体,并将其保存到新的归档集At+1中,判断At+1的大小,如果其超过种群大小则利用修剪过程删除多余个体,如果比种群数要小则从Pt和At中再选取支配个体进行填充。

(4)判断是否达到终止条件,如终止将At+1的所有个体作为结果返回,否则将其作为下一代的父代Pt+1返回到步骤(2)。

SPEA2 计算适应度时考虑了Pareto 支配,将支配个体和非支配个体同时纳入考虑,使用邻近估计使搜索更精确,能更好地对个体进行评价,其拥有更强的科学性。同时,SPEA2采用的归档集截断方法也有效提高了结果解的分布性。

本文应用SPEA2 求解复合电源系统的最优配置,优化过程中通过调用Simulink 模型更新优化目标值,基于SPEA2 的复合电源系统参数优化流程如图2 所示。

图2 SPEA2优化流程

3 仿真分析

本文基于ADVISOR 中自带的EV 模型进行二次开发,将原有的电池模型替换成复合电源模型,根据电池和超级电容的外部电气特性分别建立Rint 模型和RC 模型,而DC/DC 则根据功率信号间的转换建立效率模型,同时对整车传递来的需求功率制定基于模糊逻辑的功率分配策略。模型配置的部分整车参数如表2 所示。

表2 整车参数

在工况的选择上,选择包含频繁停车状态的UDDS 城市道路工况,工况确定后基于第二节的约束条件,可以确定SPEA2 优化参数的范围。

优化算法部分设定种群大小为128,最大进化代数为100,SBX 的交叉概率为0.8,分布因子为20,多项式变异的概率为0.01,分布指数为20。

3.1 优化结果

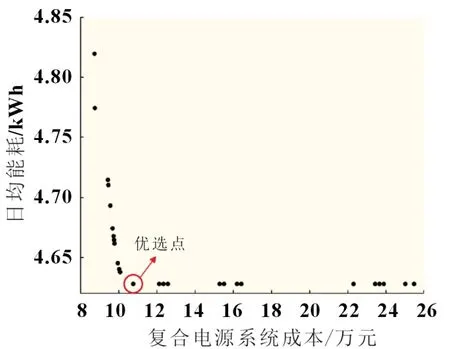

由于车辆的寿命里程一般为15~30 万公里,因此仿真时假定电动汽车每天在UDDS 工况下运行5 个循环,即每日运行60 km 来计算日均能耗。同时按10 年的使用周期计算电池老化带来的替换成本,按80%的放电深度计算电池组所放出的能量,即单体电池携带7.4 Wh 的能量。规定选取的三元锂电池单体成本为26 元/个,超级电容单体成本为245 元/个,DC/DC 的单位能量成本为320 元/kW,最终经过SPEA2 优化后优化解集对应的日均能耗和系统成本如图3 所示。

图3 中每一个点都代表一种电池和超级电容的成组方案,各方案之间是非支配的,即优化目标是无法同时达到最优的,靠近优化解集左侧的点具有更低的系统成本,而靠近右侧的点拥有更低的日均能耗。本文选取图3 中标记的优选点对应的成组方案来匹配电池组和超级电容组的参数,该点对应的复合电源系统成本为10.780 3 万元,日均能耗为4.628 kWh,由此确定电池组的串联数为87,并联数为24,超级电容组的串联数为127,并联数为1。

图3 算法SPEA2优化结果

3.2 算法对比

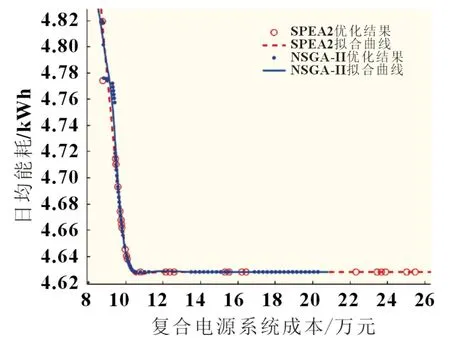

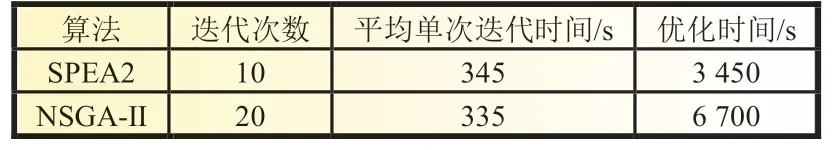

为了对比SPEA2 和NSGA-II 算法的表现,采用NSGA-II对日均能耗和系统成本进行优化,两种优化算法结果如图4所示。

由图4 中可以看出,两种优化算法得到的结果拟合的曲线基本重合,但优化过程中两者的收敛速度存在一定的差异,具体如表3 所示。

图4 两种算法的优化结果

表3 优化时间对比

由此可以看出相较于NSGA-II,SPEA2 能节省接近一半的时间。

3.3 对比分析

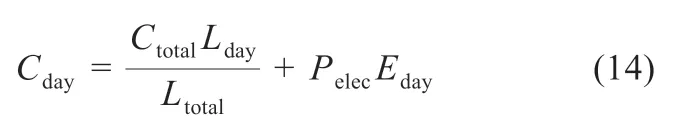

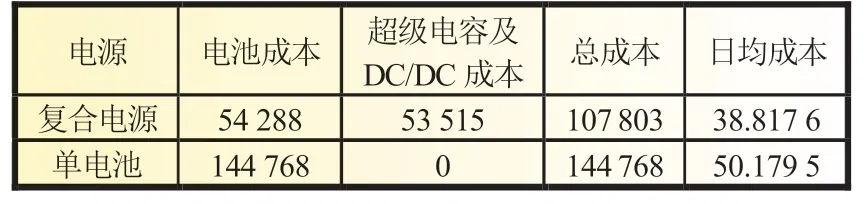

当电池单独供电时,经SPEA2 优化后有两组方案:一组是串联数为87,并联数为64 的电池组配置,该配置拥有更低的系统成本;另一组是串联数为87,并联数为33 的电池组配置,该配置拥有更低的日均能耗。为了选取一组电池配置,将日均能耗转化为用电成本选取最优的成组方案,即计算式(14)的最小值:

式中:Cday为日均成本;Lday为日均行驶里程,为60 km;Ltotal为总的寿命里程,为180 000 km;Pelec为用电成本,这里取武汉市的用电价格;Eday为日均能耗。

经计算,并联数为64 的电池配置日均成本为50.179 5元,并联数为33 的电池配置日均成本为51.639 4 元,因此选取日均成本更小的配置作为电池单独供电时的参数。

复合电源系统和电池单独驱动时各自的经济指标如表4所示。

表4 经济指标对比 元

由此可见,相较于单电池供能,复合电源系统的总成本降低了25.53%。由于复合电源系统存在DC/DC 的转化损耗,因此复合电源系统的能耗要比单电池驱动时的能耗更高。不过将两者的总能耗转化为用电成本计算日均成本可以看出,复合电源系统的日均成本仍比单电池驱动低22.64%。可见,复合电源系统有效提高了整车的经济性。

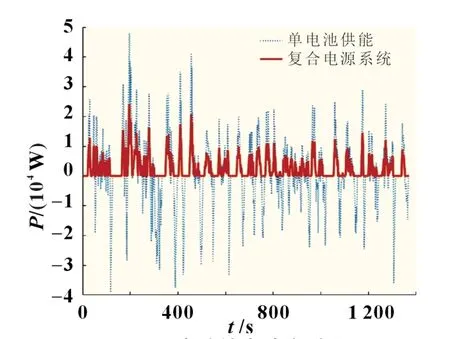

图5 为复合电源系统和单电池驱动时电池输出功率的变化。从图5 中可以看出,复合电源系统的电池基本没有吸收制动能量,在出现功率峰值时,超级电容参与了提供一部分的需求功率,这样使得电池的放电深度得到降低,改善了电池的持续工作状态。在需求功率较低时,复合电源系统由电池来提供主要的功率,使得超级电容的能量得以储存以应对下一次功率峰值的出现。而单电池驱动时电池频繁充放电,且需要提供足够大的需求功率,这无疑会加剧电池的容量衰减。

图5 电池输出功率对比

针对本文选取的参数配置,单电池驱动时其在单次工况下容量衰减达到了0.001 33%,而复合电源系统在单次工况下的容量衰减为0.001 24%。因此,当电池容量衰减20%时,使用复合电源系统的电池寿命里程可以达到194 677 km,而单动力电池驱动的寿命里程只能达到181 503 km,可见,复合电源系统有效延缓了电池的老化。

根据复合电源系统和单电池驱动的性能分析对比,可以发现复合电源系统中的超级电容有效缓解了电池的工作负荷,在辅助放电的同时实现了制动能量的回收,改善了整车的经济性并延缓了电池组的老化。而基于SPEA2 的参数优化方法匹配的参数也使主要的性能指标得到了优化,证明了参数匹配优化的必要性。

4 结论

本文针对电动汽车复合电源系统成本和日均能耗的优化问题,提出了应用多目标优化算法SPEA2 进行参数优化匹配,其较目前应用较多的NSGA-II 能节省54 min 的优化时间。通过优选一组成组方案进行性能分析,结果表明,复合电源系统有效改善了电池的使用,复合电源系统电池的寿命里程较单电池供能提高了7.26%,有效缓解了电池的容量衰减,同时在成本方面复合电源系统也拥有更好的表现,其较单电池供电在部件成本上低25.53%,而考虑日均能耗的日均成本也低了22.64%。