考虑液压系统SAD控制策略的VSL随动性能优化分析

2023-01-07董超

董 超

(中车齐齐哈尔车辆有限公司工艺技术部,黑龙江 齐齐哈尔 161000)

0 引言

液压系统通常将流体介质从一个液压元件传输到另一个,能够将连续可变的液压负载输送到接触润滑区域 ,核心部件是执行器或液压马达、控制阀、蓄能器和液压泵 。整个液压系统变量 LOSP 的获取和 SAD 的控制策略是关键,且受到不同液压元件 VSL 的不利约束。随着液压元件数量的增加,采集效率降低,从而削弱了液压系统控制策略的有效性,因此液压系统优化设计可最大限度地提高控制策略的及时性 。当液压系统强制约束发挥双重功能时,液压元件数量通常较多,因此影响液压系统整体控制策略的 SAD 函数相对较高,关键的纠正措施是减少液压元件的连接或寻求优化控制环节的设计。

目前,很多人研究了状态随机线性二次最优控制,提出最优控制策略是系统状态的分段仿射函数,考虑液压系统的可控高精度,并已广泛用于多种行业。液压系统可提供大的刚度LOSP,这是其突出的优点。液压系统高精度控制瓶颈是非线性特性和建模不确定性,具体而言,参数量化不确定性和自抗扰性(SAD)是主要障碍,因此需协同实现参数不确定性处理和SAD改进的最优控制策略。基于此,建立一种新的液压控制系统策略来验证 LOSP 采集和监控的仿真结果,提出一种用于线性时不变振动系统的逆共振分配和区域极点分配的新方法。

虽然许多学者已经使用二次优化控制和极点配置来解决实际工程问题,但这种控制方法还没有被引入液压润滑系统的优化研究中。目前的控制器大多以抗干扰为主,以自适应鲁棒控制为代表。液压系统采用了多种先进的控制方法,保证了液压系统的瞬态性能和规定的稳态性能。用于 LOSP 采集的电液伺服 (EHS) 控制系统已广泛用于现代工业,考虑到EHS系统模型的不确定性,对于舰船动力后传动系统液压系统等重要设备,传统的控制算法已不能满足要求。改进的基于 EHS 数学模型的液压系统状态估计自湍流 (STF) 控制器是 LOSP 采集和监控的有效解决方案 ,通过 SAD 策略对 LOSP 的 EHS 系统进行精确控制的相关研究较多,但仅停留在理论层面上。采用主动抗扰控制算法优化液压系统性能,揭示了具体的伺服控制技术结构和调节误差反馈机制,指出了液压伺服控制系统的积分器串联结构可对应反馈条件下的线性或非线性系统。将系统功能视为状态反馈,提出了一种可扩展的状态控制器,该控制器可使用伺服反馈控制液压系统。本研究引入了一种由预先设计的EHS系统调整的STF控制算法的LOSP仿真模型,以同时处理液压系统中的参数不确定性和时变扰动。

1 液压系统EHS控制建模

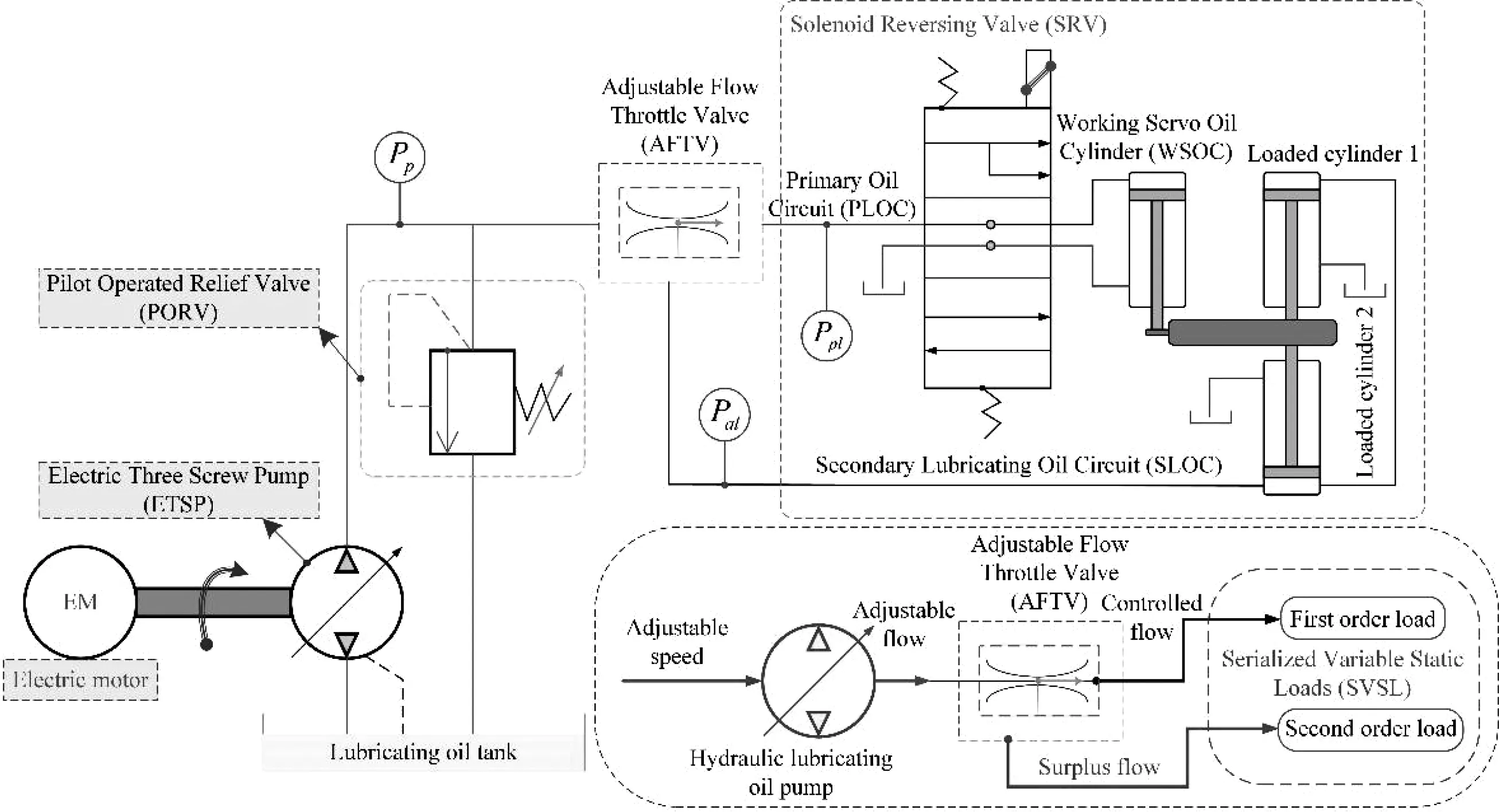

液压系统使用流体介质传输动力,通过旋转液压泵的轴,将发动机或电动机的机械动力转换为液压动力,液压泵向控制阀提供流量,控制阀将相同的流量引导至液压执行器并将液压动力转换回机械动力。 介绍了两种不同的非闭环液压系统,如图1。确定分析可调流量节流阀(AFTV)的功能, AFTV 优于先导式安全阀 (PORV) 的选择,可同时执行两种不同的性能,此外更适合在输入流量具有波动性质时提供恒定流量。 这种设计在 JC 动力后传动系统中更可取,可产生稳定的输出功率和扭矩。

图1 带有 AFTV 和 PORV 的非闭环液压系统示意图Fig.1 Schematic map of a non-closed-loop hydraulic system with AFTV and PORV

图1中,向 AFTV 提供可变流量的具有系列 VSL 刚性的润滑油液压泵,AFTV负责两种不同的负载,即液压系统的一阶负载和二阶负载。 AFTV 将电动三螺杆泵 (ETSP) 流向液压系统的主要和次要负载,根据液压系统的负载,通过控制泵轴的运动来调节 ETSP 流量。 PORV 安装在 ETSP 和 AFTV 之间,以维持正常的系统压力,从而起到安全阀的作用。本研究忽略了液压系统的动力学模型,因为中心问题是分析使用液压机构的AFTV性能。该方案建议从 JC 齿轮传动系统 (GTS) 到采用 AFTV 和两个 PORV 的 JC 可控螺距螺旋桨 (CPP) 获得恒定的功率和扭矩。这种情况下,液压 ETSP 为 AFTV 提供可变流量, AFTV 的主润滑油回路 (PLOC) 在稳定的负载条件下是可调节的,并在阈值处组装,一旦超过来自 ETSP 的给定流量来保持稳定负载,来自 ETSP 的额外给定流量将被允许通过 PORV 的辅助端口,多余的流量返回液压系统二级润滑油回路(SLOC)中的润滑油箱并储存在液压蓄能器中。与上述相反,如果从泵到 AFTV 的给定流量不足,则该流量无法满足液压马达提供所需的工作流量来维持 GTS 和 CPP 的恒定速度。在这种情况下,EHS 控制阀接收来自开/关控制器的信号,此后来自蓄能器的储存油液补偿供应给液压马达的流量,这有助于在 ETSP 输出流量供应不足时保持 GTS/CPP 的恒定速度和扭矩。液压系统可代替涡轮应用中的液压动力传输,从中获得所需的稳定动力元件。 EHS控制系统如图2所示,液压控制系统框如图3所示。

图2 带 EHS 控制的液压系统框图Fig.2 Block diagram of the hydraulic system with EHS control

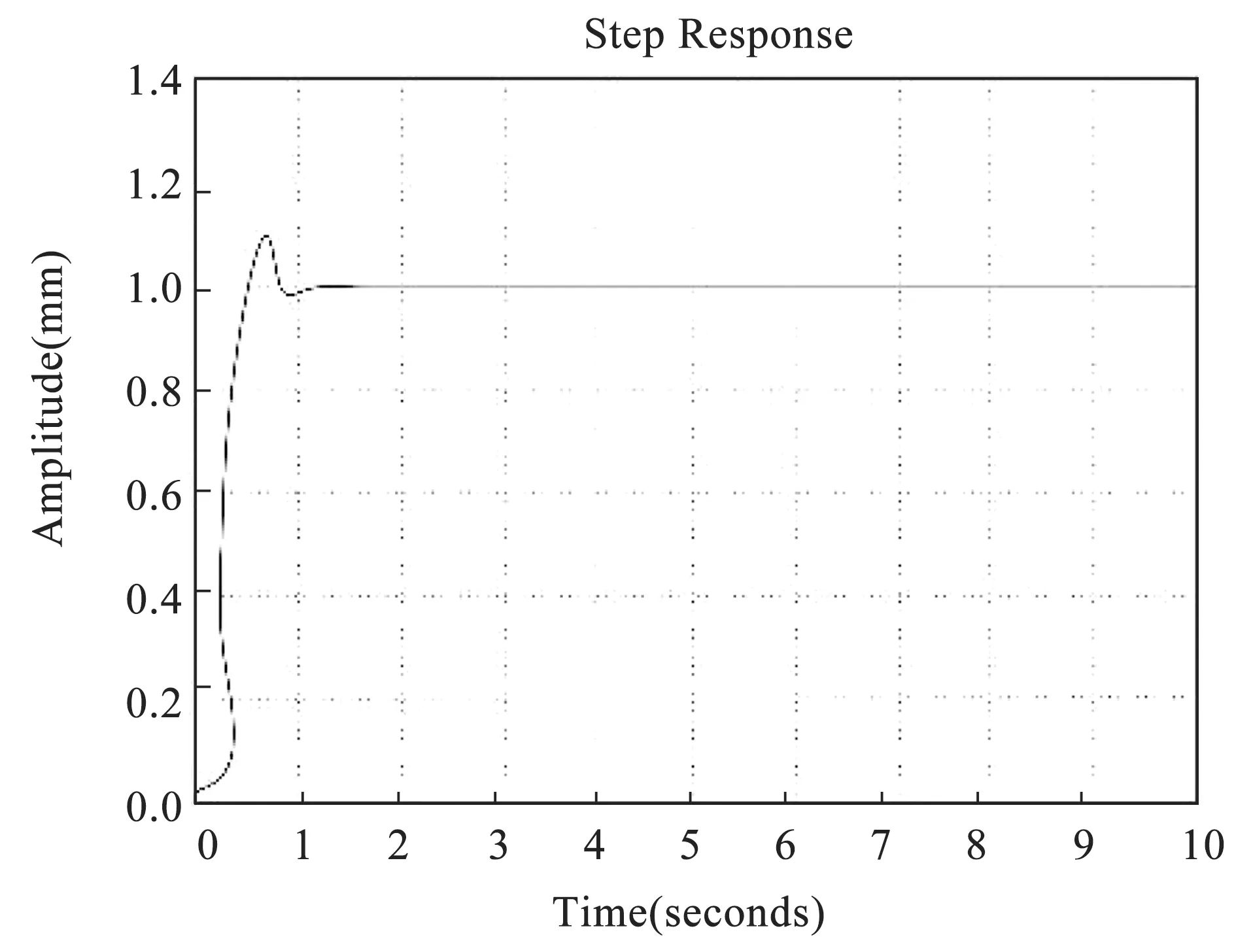

图3 线性二次最优控制后EHS系统的阶跃响应曲线Fig.3 Step response curves of the EHS system after linear quadratic optimal control

分别建立了液压控制阀流量方程、气缸流量连续性方程和气缸与负载之间的力平衡方程。

qL=Kqxv-KcpL

(1)

(2)

(3)

where,qL为 VSL 流量 (m3/s),Kq表示供给流量增益系数,xv表示EHS 阀芯位移 (mm),Kc为压力流量增益系数,pL为 VSL 压力(Pa),Ap表示液压伺服缸的有效工作面积(m2),xp为液压缸活塞杆的位移(mm),表示液压缸的总泄漏系数,Vt为总压缩体积(m3),βe为有效体积弹性模量,Bp为VSL流动阻尼系数,mt为 VSL流动质量(kg),是VSL流动弹性刚度。上述方程可以用拉普拉斯变换表示为:

(4)

分别建立了控制系统偏差电压信号方程和反馈环节压力传感器方程:

Ue=Ur-Uf

(5)

Uf=KfFFg

(6)

式中,Ur为输入电压信号(V),Uf为系统环节反馈电压信号Uf,KfF为传感器压力增益量(V/N),Fg为液压伺服缸输出力(N)。

如果只考虑放大器的静态性能,其输出电流为:

ΔI=KaUe

(7)

其中,Ka表示伺服放大器增益量(A/V)。

EHS阀门传递函数表示为:

(8)

其中,Xv是 EHS 阀排量(mm),Ksv是 EHS 阀液压增益量 (m3/sA)。 基于上述公式,液压系统框图如图 2所示,其中Kce=Kc+Ctp成立。

考虑到EHS系统复杂的动态性能模型,分别有五阶、四阶和三阶函数,且EHS阀响应速度快。这里只考虑静态性能,直接设定为比例环节,则液压系统的数学模型简化为:

(9)

式(9)参数赋值和化简,得到传递函数,可以视为:

(10)

该方案通过自湍流(STF)控制算法对经典PID进行优化,设计了STF控制器的具体结构。Simulink模块用于仿真控制系统,经对比分析,提出了4种控制策略响应曲线的变化规律。

2 最优控制策略仿真分析

讨论了EHS系统LOSP的自抗扰(SAD)控制策略,用于二次优化、极点布置、PID和STF控制,并通过SIMULINK模块构建了STF控制的LOSP仿真模型。

2.1 具有线性的二次最优控制分析

最优控制的原理是寻找一个取值较小且能满足最小系统误差x(t)的控制变量u(t),使系统的输出快速跟随输入,能耗较低。该指标的最小值可从庞特里亚金原理中得到。二次最优控制的本质是对原系统反馈K(t)的逼近。利用最优调节器的反馈来近似优化,简化后的最优控制率可表示为T:

u(t)=-K(t)x(t)=R-1(t)BT(t)P(t)x(t)

(11)

Riccati矩阵的代数方程可以给出为:

PA+ATP-PBR-1BTP+Q=0

(12)

其中,A表示EHS系统矩阵,B是 EHS 系统的控制矩阵,Q和R是 EHS 系统的加权矩阵,其中Q=diag{275 000,1,1},R=0.000 1是方程的数值解。

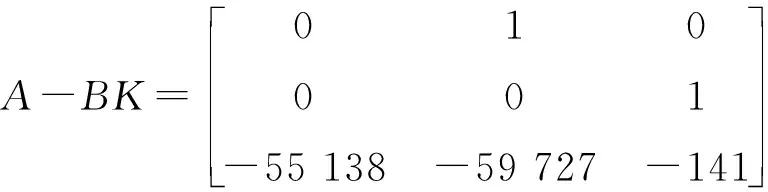

因此,优化后的系统矩阵可以描述为:

(13)

用Matlab模拟二次最优控制下的传递函数,得到具有线性二次最优控制后EHS系统阶跃响应曲线,如图3所示。从图3可以看出,EHS控制系统可 4.8 s达到稳定。 控制系统经过二次优化控制后,稳定时间缩短了15.3 s,控制性能大大提高,可惜时间比较长。

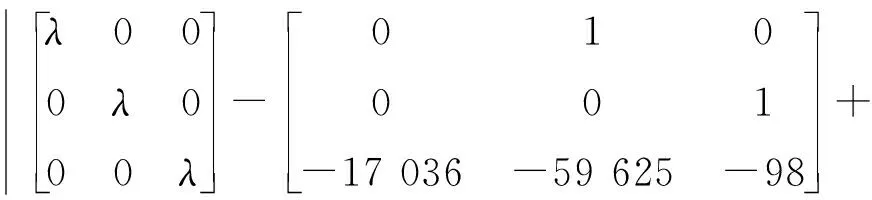

2.2 极优化配置

引入状态反馈增益矩阵K=[K1K2K3],则特征多项式可表示为:

α(λ)=det(λI-A+bK)=

=λ3+(k3+98)λ2+

(k2+59 625)λ+(k1+17 036)

(14)

分析控制系统性能的核心是确定主极,忽略远极的影响,因此EHS 控制系统被认为等效于包含一对主极的二阶控制系统。 从动态指标的表示中确定预期主导极点的位置σp%和ts,如下:

(15)

其中,σp%表示最大超调量,ξ是阻尼(0<ξ<1)。 假设 EHS 控制系统的允许误差设为 5%,则有:

(16)

其中,ts是调整时间(s),ωn表示无阻尼频率(rad/s)。

EHS系统的预期主导极点可以表示为:

(17)

EHS系统预计将在何处占据主导地位,考虑到 EHS 控制系统的最大超调量限制在σp%≤5%,调整时间设置为ts≤0.5 s,EHS系统的预期主极点 (λ1和λ2) 可由式(18)给出,分析这个方程,指定以下设置:

(18)

此处净值ξ=0.707,ξωn=6.0=6, 则有:

(19)

设第3个极点λ3=10Re[λ1]=-60,则表达式为:

α*(s)=(s+60)(s+6-j6)(s+6+j6)=

s3+72s2+792s+4 320

(20)

由α(s)=α*(s)成立,可得到以下表达式:

K=[k1k2k3]=[-27 -58 836 -12 732]

图 4 为 Simulink 模块仿真得到的极点优化配置 EHS 控制系统的阶跃响应曲线。 从图4可以看出,EHS系统可以在1.3 s内稳定下来。 EHS控制系统通过极点配置优化后,稳定时间缩短20.3 s,控制性能明显提升,但过冲现象过早出现。

图4 极点优化配置控制后EHS系统的阶跃响应曲线Fig.4 Step response curves of the EHS system after optimal pole configuration control

3 实验分析

为了验证所提出的4种控制策略的有效性,建立了一个液压平台。为了测试所提出的控制器,通过定量采集和监控显示了实验跟踪误差性能。4种控制策略在 1.0 s 内的跟踪误差如图5所示,4种控制策略在 4.0 s 内的跟踪误差如图6所示。其中,Case1 表示极点优化配置,Case2代表二次最优控制,Case3代表经典PID控制,Case4代表SAD控制。

图5 1.0 s内的跟踪错误Fig.5 Trackingerror within 1.0 s

图6 4.0 s内的跟踪错误Fig.6 Internal tracing mistakes

从图5和图6可以看出,Case 4 控制器的跟踪性能优于其他控制器。需要注意的是,案例 2 控制器的跟随性能相对较弱,表明参数不确定性对控制器的高频段影响很大。同样,传统的PID控制器(案例1)的跟踪性能与其他控制器相比是最不理想的。

从实验结果可以看出,与案例1和案例2相比,案例3的控制器的跟踪能力大大提高,说明在EHS系统中引入改进的STF算法,优化了LOSP,SAD控制策略是一种创新。 此外,案例 4 控制器的跟踪性能优于案例 3,验证了可变液压 LOSP 采集和监控可通过预先设计的 EHS 控制来进行有效稳定的调整系统。.

4 结语

在液压系统中提出系列化可变静载荷 (VSL) 后续性能挑战,以开发电液伺服润滑油静压 (LOSP) 的自抗干扰 (SAD) 控制优化策略(EHS)系统在性能水平上是有效的,在理论水平上是渐近稳定的。引入了一种改进的自湍流(STF)算法,可同时处理参数不确定性和时变扰动,实现了液压系统的VSL渐近稳定性。考虑到这些阀门的动态特性,如可调流量节流阀 (AFTV) 和先导式溢流阀 (PORV)在液压系统润滑设计中经常被忽视。未来可深入研究 EHS 阀门动力学建模技术,以提高最佳动态后续表现。另外,考虑到体积/成本/重量等实际应用原因,本研究无法实现全状态反馈,可进一步对液压系统输出反馈控制进行讨论。