探究钛合金及其扩散焊疲劳特性的研究进展

2023-01-07于洋

于 洋

(海装沈阳局驻哈尔滨地区第三军事代表室 黑龙江 哈尔滨 150078)

0 引言

随着现代船舰的发展与进步,对建造材料各方面机能都提出了更高的要求,如高可靠性、高机动性、轻质、长寿命等,这就需要发展更加高效的新技术与新材料。而钛合金以其独特优势,成为现代船舰制造主体结构的重要材料。是否有效运用钛合金,直接体现着船舰结构选材的先进性。钛及钛合金,发展时间从二十世纪中期开始,是一种多用途金属材料,最显著优势就是高比强度、高耐蚀性等,相较于钢铁,其价格也更加昂贵[1]。因此,应用领域多集中在航空航天、石油化工等高端领域。相较于其优势,钛合金的缺点也非常明显,经过疲劳实验,显示出钛合金损伤容限较低的缺陷,疲劳裂纹一旦出现,扩展的速度就会大大加快,从而难以保证长期使用。因此,对于钛合金疲劳裂纹快速扩展的问题,应当深入研究,并对这一问题进行彻底解决。针对这一问题,目前,许多新型钛合金材料被研发出来,具有较高的损伤容限,如国内自主研发的TC4-DT、TC21 等钛合金。在长期的研究中,已经能够有效掌握钛合金材料成分体系,对钛合金结构形式进行重新构造,也是提升其损伤容限的有效途径。

1 钛合金及其焊接

钛合金中添加合金元素,依据稳定类型,有三类:①α 稳定元素。②β 稳定元素。③中性元素。钛合金的类型划分是按照化学成分进行区分的,根据这一标准可以将铝合金分为α 型、近α 型、α+β 型、近β 型、亚稳β 型和β 型钛合金几种类型,如图1所示。

图1 Mo 当量钛合金类型示意图

在加热钛及钛合金时,其容易与H、C、N、O 反应,进行焊接时,300 ℃快速吸H,600 ℃快速吸O,700 ℃快速吸N,达到1000 ℃以上时其与C 形成化合物,吸入杂质气体,就会使钛原子与其他杂质原子形成化合物,形成脆化钛合金[2]。因此,为了使焊接接头质量得到保障,在焊接时,往往会处于真空环境。目前,激光焊、扩散焊、电子束焊等是钛合金的主要焊接方法。以下着重讲“扩散焊”这个焊接方法,因为这个方法是最普遍、最广泛的。

扩散焊,就是将两个或多个待焊材料叠放在一起,放在真空环境或是保护气氛炉内,对其加温加压,使焊接表面发生可塑化变形,这样就能使焊接表面接触更紧密,在保温保压中通过原子相互扩散,进行冶金连接,使其整体性更强,这是一种固相焊接。主要有以下优点:①能保证接头质量,焊接牢固、稳定。②焊件变形小、具有高精度尺寸。③能够对复杂、多接头的构件进行同时焊接,满足多种作业需求之间的焊接工作需要。④可以对不同材料,薄厚差异较大的结构件进行焊接,适用比较广泛。

2 疲劳裂纹形核

疲劳破坏,指的是在交变循环的应力作用下,使材料产生局部变化,或是不断积累缺陷损伤,经过循环后局部变形,产生和不断扩展疲劳裂纹,最终导致工件断裂与破坏。循环次数决定了局部变形的程度和发展程度,但是铝合金材料多数在工业实践中需要反复使用,疲劳裂纹形核是影响铝合金材料性能的一项重要指标。

总体而言,材料疲劳破坏过程,主要分为三个阶段,分别是裂纹产生、裂纹扩展,以及最后的瞬时断裂。就钛合金的疲劳特性来说,其紧密联系着微观组织,如形貌、晶粒、织构、晶粒取向等。在焊接时,能量都集中在一处,在快速加热冷却中,接头处的微观和宏观组织就会出现缺陷,如果无法均匀分布热量,就会导致疲劳裂纹。

在高周疲劳中,大部分时间都处于裂纹萌生期。金属材料疲劳破坏,一般是由于材料表面或是内部缺陷导致的。这些区域有较高的局部应力,在高应力之下,组织局部就会变形。上述内容都是疲劳裂纹形成的重要原因。

3 疲劳裂纹扩展

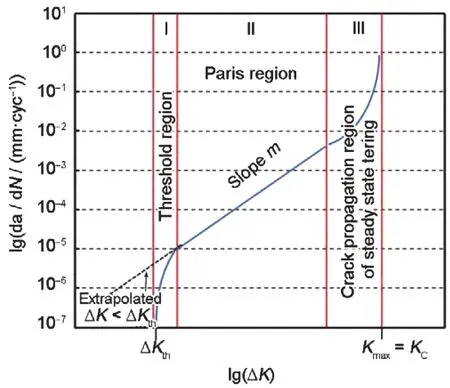

受到循环加载作用,在断裂前,多数金属都会经过宏观疲劳裂纹发展阶段,从微小到扩大。在这个过程中,可以用da/dN-ΔK裂纹扩展速率曲线展示。(a为疲劳裂纹扩展长度,N为疲劳循环次数,ΔK为应力强度因子幅)(图2)。

图2 疲劳裂纹扩展速率与ΔK 的函数曲线

通过图片可以看出,有三个主要的曲线区域,Ⅰ区显示的是萌生阶段疲劳裂纹,当ΔK小于等于下限时,疲劳裂纹不会发生扩展。Ⅱ区显示的是,稳定扩展阶段的疲劳裂纹,呈现出了ΔK和疲劳裂纹扩展速率的线性关系。在这个阶段,可以对疲劳裂纹扩展进行预测,因此,这一阶段最重要。Ⅲ区显示的是,扩展高速率阶段的疲劳裂纹,当应力强度因子K,接近于KC 时,断裂就会瞬时发生。

研究人员还基于扩展有限元法,采用Maxps 准则作为损伤起始判据,利用 Abaqus 软件计算了TC18 合金标准紧凑拉伸(CT)件裂纹尖端损伤和扩展行为[3]。结果表明,裂纹沿垂直于加载力的方向扩展,属于典型的Ⅰ型(张开型)裂纹扩展;后期裂纹尖端前形成45°剪切微裂纹,即转为Ⅱ型(滑开型)裂纹扩展。

因此,为了解决疲劳裂纹扩展的问题,在二十世纪末,众多科学家对贝壳特殊强韧化原理进行参照,建立层合结构,以提升韧性,并将高韧性材料层加入到脆性材料中,对陶瓷基复合结构进行了制备。通过相互叠加韧性和脆性材料,就呈现和构造了层合结构。研究发现,层合结构的构建和完善,不仅使材料强韧性得到改变和优化,而且还能改变疲劳断裂行为界面。另外,经过一段时间的研究和发展,对扩散焊进行利用,对钛合金层合结构进行了制备,研究人员通过制备钛合金层和结构,研究了疲劳裂纹扩展受到连接界面的影响过程。最终发现,疲劳裂纹沿厚度方向扩展的速率,在连接界面与基材微观结构差异下,得到了降低。并且在这个过程中,研究人员将未焊合区引入TC4 钛合金扩散焊层合结构中,以此延缓疲劳裂纹扩展,提高疲劳裂纹在扩展阶段的寿命。

为了更好地利用扩散焊制备钛合金层合结构,近年来,研究人员对扩散焊参数进行调控,如温度、压力等,研究了钛合金的扩散焊界面微观组织演化和力学性能,完成了TC4/Ti2AlNb 基合金等扩散焊工艺与机理的研究[4]。

在此研究过程中,研究人员还对扩散焊异种材料进行了研究。通过研究发现,连接异种材料,可以使各材料优势得以整合,在扩散焊异种材料的过程中,材料界面两侧合金元素相互扩散,在界面上形成过渡层,一般在几微米至几十微米,过渡层材料的成分与母材具有较大差异。

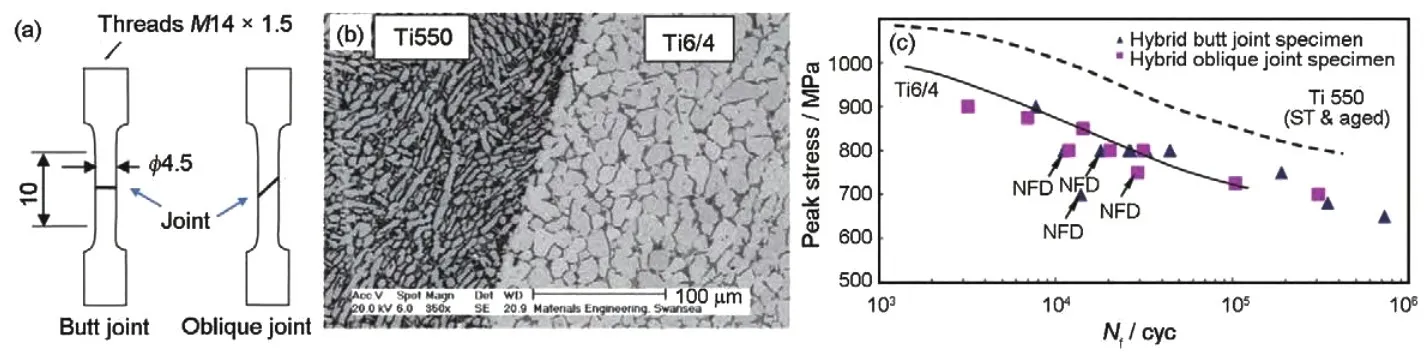

还有研究人员对扩散焊进行利用,对TC4/TA15 钛合金异质层合结构进行了制备(图3),通过参数的控制,找出层间微观取向差异的α 相,通过研究发现其能够延缓疲劳裂纹扩展,也可增强层合结构拉伸性能,使其与合金母材拉伸性能相等。

图3 扩散焊制备TC4/TA15 合金异质层合结构疲劳裂纹扩展断面特征

因此,异种钛合金层合结构的合理设计,不仅使强韧特性得以提升,而且通过异质层材料,能够使断裂行为得到改变和优化。经过大量的研究,徐芳菲运用扩散焊技术,成功制备多层结构样件。而且在此过程中,还发现了薄壁窄筋中空结构,其作为一种轻量高强结构,最显著的优势就是气动外形好,结构容易设计,具有高温强韧性,全寿命成本低、模块化结构,容易检查维护等等,已经广泛应用于导弹舵面和翼面等结构件上[5]。

就层合结构的制备而言,目前钎焊或电子束焊制备超多层结构件技术,是较为成熟的技术,但是想要增加更多层数,也就会增加更多焊缝数,从而延长生产周期,并且无法有效保证焊缝质量。因此,徐芳菲提出多层结构局部扩散焊制备膜盒方法,制备出了质量和尺寸都十分优良的接头。

4 疲劳强度与寿命

目前,疲劳寿命评估方法有两种,一种是传统应力法,通过应力-寿命(S-N)曲线计算寿命;一种是评定应力缺口,对应变疲劳进行应用,以此来评估寿命。一般该材料的疲劳基线,为N 达到107 cyc,达到最大应力位。图4描绘了N 与应力幅之间的关系,并依据N,将疲劳破坏分为超低周、低周、高周和超高周。

图4 疲劳循环周次与施加应力幅的关系

一般来说,相较于母材,焊接接头抗拉强度更优良,但因接头韧性下降,或存在缺陷,导致其不如母材疲劳强度好。一般来说,给定循环应力,接头寿命一般比母材低20%,这是因为接头处留下了损伤或缺陷,集中了大量应力,从而萌发了裂纹疲劳,降低了疲劳性能。为了解决这一问题,通过研究和实践,在疲劳寿命降低后,通过适当热处理可以使焊接件的疲劳寿命得到提高。在扩散焊的应用中,实现了固态连接,同时在焊接过程中,可以自由选择是否辅助焊接,以此来添加中间层。因此,对钛合金进行扩散焊,能使接头恶化概率得到有效的降低,目前已经广泛应用了扩散焊钛合金构件。为了使这一结论得到验证,研究人员在950 ℃、3.5 MPa、2 h 的环境条件下,用扩散焊连接TC4 合金,有效提升了焊接接头拉伸强度,使其拥有相当于母材的拉伸强度。另外,通过扩散焊TC4 异种钛合金测试其低周疲劳载荷,结果显示,相较于普通热处理,扩散焊低周疲劳响应更弱(图5)。

图5 Ti550/TC4 合金扩散焊接头和疲劳性能

5 总结与展望

在本文中,主要对钛合金与其扩散焊的疲劳裂纹形核、扩展等内容进行了研究。通过研究可以看出,对扩散焊进行应用,制备钛合金层合结构,能够使疲劳裂纹的扩展速率得到降低,从而使合金高温塑性得到改善,在此基础上,对组织形态优化,改善扩散焊接头性能。同时,将中间层添加进扩散焊钛合金中,能够使原子充分扩散到母材和中间层接头处,通过调控微观结构,能够降低扩散焊钛合金疲劳裂纹扩展速率。另外,匹配层合材料的脆性层和韧性层,不仅影响拉伸变形应力,也会对疲劳裂纹扩展速率产生影响。因此,在应用的过程中,不能只考虑层合结构单一性能,还要综合衡量力学性能,如强韧性等。就此而言,想要降低成本和综合力学性能,对优异层合结构进行制备,仍然需要进一步深入研究。