富氧底吹炉熔炼系统直升烟道结焦问题的研究

2023-01-06吕军

吕 军

(北方铜业股份有限公司,山西 运城 043700)

0 前言

富氧底吹炉是我国自主研发的现代强化熔池熔炼技术[1-2],具有原料适应强、处理能力大、热利用率高、可实现无碳熔炼等优点[3]。某铜冶炼厂在进行改造时,采用富氧底吹熔池熔炼-PS转炉吹炼-阳极炉精炼-电解精炼工艺进行阴极铜生产。富氧底吹熔池熔炼工艺,采用氧枪从炉底不断鼓入氧气和空气,促进熔池的搅拌;入炉物料不断被熔体包裹,和鼓入的氧气反应,完成造锍熔炼过程;铜锍和炉渣因比重不同而分层,经过沉淀区,间歇性完成放铜、放渣作业[4]。在富氧底吹熔池熔炼生产过程中,由于不停地往炉内鼓风、送氧,熔体会发生喷溅,铜精矿中的低熔点杂质(Pb、Zn、As、Bi)挥发,喷溅物和挥发性杂质在直升烟道段的水冷壁上经过冷却,形成结焦[5-8]。结焦严重时,直升烟道段水冷壁换热效率下降,特别严重时,会造成富氧底吹炉倒烟,恶化富氧底吹炉现场作业环境,甚至导致无法作业;结焦过大时,清理结焦过程中,人员需进入直升烟道段内,存在结焦脱落的重大安全隐患,且清理时间延长,导致富氧底吹炉作业率下降。

结合某铜冶炼厂富氧底吹炉熔炼系统生产实践情况,讨论分析富氧底吹炉直升烟道的形成机理,就结焦问题提出解决措施,减少结焦现象的发生,从而提升富氧底吹炉直升段水冷壁的换热效率和富氧底吹炉作业率。

1 工艺流程及结焦形成机理

1.1 工艺流程

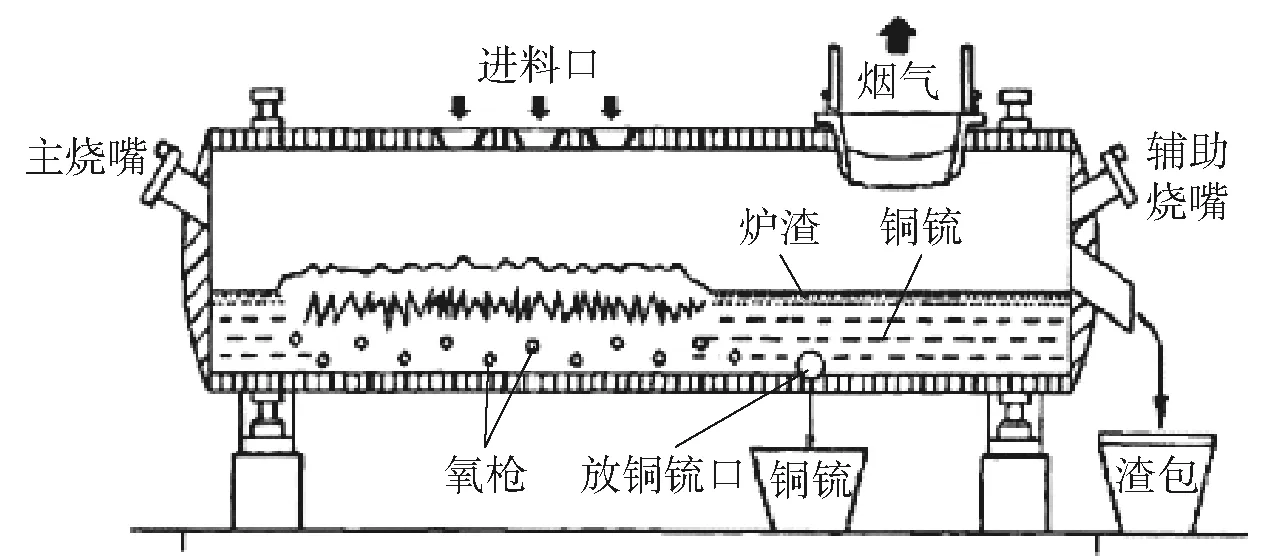

富氧底吹炉生产工艺流程如图1所示。

图1 富氧底吹炉工艺流程图

1.2 富氧直升烟道结焦形成机理

富氧底吹炉是一种卧式炉[9],某冶炼厂的富氧底吹炉氧枪设计采用双排氧枪,成22°角,底吹炉炉体结构示意图[5]如图2所示。

图2 底吹炉炉体结构示意图

富氧底吹炉直升烟道段结焦是一个复杂的物理化学过程。在熔炼过程中,部分熔体喷溅的小液滴与铜精矿中的Pb、Zn、As、Bi等低熔点易挥发性物质进入直升烟道段[10],在直升烟道水冷壁的冷却作用下形成坚硬的黑色焦块。

富氧底吹炉熔炼直升烟道段形成的焦块大。通过测量,焦块长度超过2.5 m,在清理焦块过程中,击打时,焦块硬度大,破碎困难,清理时间长。

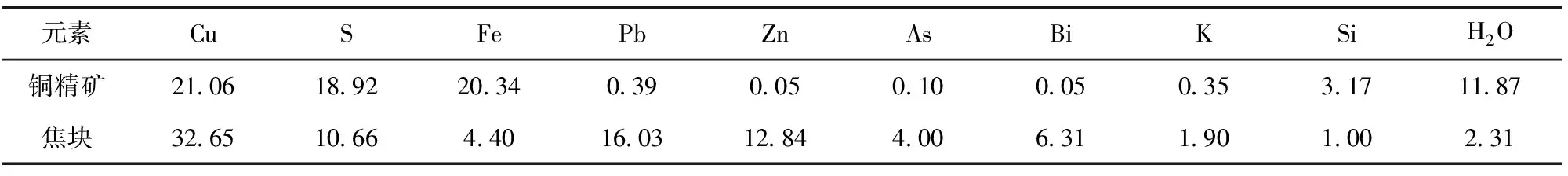

入炉铜精矿和直升烟道焦块的化学成分分析结果见表1。

表1 入炉铜精矿和焦块化学组成 %

由表1可知,富氧底吹炉焦块中含量最高的是铜元素。由于Cu的熔点较高,黏度低,不易结焦,因此,结焦块中的Cu主要来自喷溅的熔体。此外,Pb、Zn、As、Bi等低熔点物质的化合物挥发后,在直升烟道水冷壁冷却,粘附在水冷壁上,累积形成焦块。

对焦块的物相组成进行X-射线衍射分析,结果见表2。

表2 焦块物相组成

表2表明,焦块物相比较复杂,焦块坚硬主要是CuFe2O4引起的,因为CuFe2O4属于尖晶石(AB2O4)结构,尖晶石结构稳定,结晶致密,硬度大。焦块中Pb主要以PbSO4形式存在,金属硫酸盐黏度大,在熔炼过程中,PbSO4和Fe2(SO4)3等金属硫酸盐在直升段形成熔融物,烟气通过直升烟道时,烟尘被金属硫酸盐粘结,从而导致结焦焦块逐渐增大且致密。

2 富氧底吹炉结焦影响因素

富氧底吹炉直升烟道段结焦主要产生于出烟口、直升烟道与余热锅炉连接处。影响富氧底吹炉直升烟道结焦的主要因素为铜精矿成分、富氧底吹炉氧枪压力、铜锍品位、烟气温度、熔体深度。

2.1 铜精矿成分

铜精矿成分对焦块的形成有至关重要的影响。由于富氧底吹炉炉顶温度高达1 100 ℃,铜精矿从加料口进入富氧底吹炉时,在此高温状态下,Pb、Zn、As、Bi等低熔点易挥发性物质迅速挥发,在烟道风机的作用下,进入直升烟道段中。烟气在直升烟道上升过程中,在外侧水冷壁的冷却作用下,烟气中的气态物质凝结,从而形成结焦;烟气中高浓度的SO2在烟尘中Fe2O3的催化下,发生氧化反应,生成SO3,SO3与铜精矿中H2O在直升烟道内形成硫酸酸雾,H2SO4与部分低熔点金属元素的氧化物生成硫酸盐。硫酸盐具有较大的黏度,接触角小,表面张力大,粘附在直升烟道水冷壁上的熔融态硫酸盐会吸附烟气中的烟灰,从而导致结焦增大,变得比较致密。

2.2 富氧底吹炉氧枪压力

富氧底吹炉熔池熔炼过程中,氧气从底部由喷枪进入熔池中,在熔池中完成反应,生产出合格的铜锍。生产实践表明:氧枪压力越大,熔池搅动越剧烈,熔体喷溅量和喷溅高度越大,在直升烟道水冷壁形成的结焦块就越大。氧枪内的气体以射流形式穿过熔池内的铜锍层进入渣层,从而导致渣层氧势高,渣层形成的FeO被迅速氧化,形成磁性Fe3O4。Fe3O4导致熔渣变粘,难以放出,熔池内压力迅速增大,膨胀,熔池内熔体喷溅严重,在直升烟道水冷壁结焦;此外,Fe3O4是致密的尖晶石晶体结构,导致焦块硬度大、致密度高。如果氧枪压力低于熔池对氧枪的压力,熔池内熔体会发生泄漏事故。由此可以看出,氧枪压力是影响结焦的重要因素。

2.3 铜锍品位

铜锍品位是富氧底吹炉熔池熔炼的一项重要技术指标,对富氧底吹炉直升烟道段结焦有着重要的影响。某铜冶炼厂控制铜锍品位为70%~75%,当精矿处理量和送风量一定时,铜锍品位越高,反应时间延长;当精矿处理量和送风时间一定时,铜锍品位越高,同等时间内,渣量越大,铜锍量越少,熔池中氧势越高,熔池中Fe3O4含量增加,从而熔渣黏度增加,在精矿加入到底吹炉中时,Fe3O4与精矿中的硫化物反应生成大量的气体,在渣层中难以排出,形成泡沫渣,严重时,导致炉喷。炉喷时,大量熔体喷溅,在直升烟道凝结,形成大而硬的结焦块,导致炉内烟气形成倒烟,现场作业环境恶化,难以进行操作。

2.4 烟气温度

富氧烟气温度对结焦也有着重要的影响。富氧底吹炉直升烟道入口至顶部温度在700~1 100 ℃。直升烟道底部属于高温区,此处的结焦主要是熔体喷溅造成的。烟气中烟尘在直升烟道底部形不成液态熔融物,烟气中气态烟灰物质的沸点低于1 100 ℃,因此仍旧以气态形式存在;随着烟气继续往上走,在直升烟道中部,烟气温度在900 ℃左右,部分金属硫化物与烟气中的氧气发生氧化反应,形成CuSO4等硫酸盐,烟灰被吸附进入硫酸盐的空隙中,不断粘结,从而在直升烟道中部形成结焦;在直升烟道顶部,烟气经水冷壁冷却,温度降至700~850 ℃,烟气中的Bi2S3、CuS、ZnO和PbO等物质液化,呈熔融液态,Bi2S3与烟气中的氧气反应,烧结,形成焦块,并且随着反应的进行,焦块中生成硫酸盐,从而起到吸附作用,结焦逐渐长大,变得致密。

2.5 熔体深度

某冶炼厂富氧底吹炉尺寸为Φ4.8 m×20 m,耐火材料厚度为380 mm,熔池深度为1 350~1 400 mm,熔炼渣厚度控制在250~350 mm。当熔池深度过低时,氧气流迅速穿过熔池,进入渣层,造成渣层过氧化,铜精矿在渣层进行反应,大量的SO2气体从渣层涌出,导致熔体喷溅加剧,造成直升烟道段底部结焦严重;渣层过厚时,铜精矿落在渣层上,在炉内高温的作用下,部分物料发生烧结现象,加剧渣层变厚,反应生成的气体和喷入的氧气在熔池内堆积,当压力达到一定程度时,熔池发生爆炸,从而导致喷溅,引起直升烟道段结焦。

3 控制结焦形成的措施

直升烟道段结焦是富氧底吹炉作业中一个难点问题,对富氧底吹炉高效和安全作业有着重要的影响。针对上述富氧底吹炉结焦的影响因素,可采取以下措施控制结焦的形成。

3.1 合理配料

富氧底吹炉熔炼的配料系统必须严格按照配料单进行,严格控制入炉铜精矿中Pb、Zn、As、Bi等低熔点易挥发性物质的含量。

1)控制Pb、Zn、As、Bi总含量低于0.5%,尤其是As含量。将As含量控制在0.1%以内,这是因为降低铜精矿As含量时,As在烟气中含量会降低,玻璃体的As2O3难以形成,可减少结焦的生成。

2)控制S/Cu比为1.05~1.1,降低CuS和Bi2S3在铜精矿中所占比例,因为CuS和Bi2S3在炉内挥发后,进入直升烟道段,自燃、反应,生成熔融态的物质,冷却后形成结焦。

3)控制烟灰、吹炼渣和煤的配入量(降低磁性铁含量),降低其带入的Pb、Zn、As、Bi含量,从而减少其引起的直升烟道段顶部结焦,控制烟灰加入量/铜精矿加入量低于10%。

4)控制入炉精矿中H2O含量低于9%。H2O含量过高时,烟气露点降低,在直升烟道顶部生成硫酸盐,促进结焦生长和增大。合理控制入炉精矿中H2O含量可有效减少大焦块的生成。

3.2 控制富氧底吹炉熔炼技术指标

富氧底吹炉熔炼应严格按照设计技术指标进行摸索优化。熔炼工序采用FeO-SiO2二元渣系进行熔炼造渣,现控制Fe/SiO2比在1.6~1.8,富氧浓度控制在65%~72%,氧气压力控制在0.4~0.6 MPa,铜锍品位控制在70%~73%,直升烟道顶部压力控制在-100~0 Pa。合理控制熔炼生产技术指标,可有效控制炉内Fe3O4含量,降低渣黏度,减少炉内喷溅现象的产生。

3.3 控制直升烟道上部温度

由于部分硫化物在富氧底吹炉熔炼时,直接挥发进入直升烟道,不能充分反应,在直升烟道低温段形成熔融体,造成结焦。因此需要控制低熔点硫化物反应率,提高直升烟道段温度,避免其形成熔融体。为了控制直升烟道顶部硫化物的反应率,在直升烟道顶部增加风管补充氧,使烟气中的硫化物与空气中的氧气进行反应。补风量根据加料量计算,按照氧量过剩系数1.2减去氧枪鼓入氧量进行补风。

3.4 结焦抑制剂

为了降低富氧底吹炉直升烟道段结焦,加入结焦抑制剂。某铜冶炼厂熔炼工序加入的结焦抑制剂主要成分为硼酸盐、CaO、Al2O3,MgO和膨松剂。结焦抑制剂主要是通过与烟气中的熔融物进行造渣反应,在膨松剂的作用下,形成多孔、疏松的焦块,便于清理。结焦抑制剂随着铜精矿通过富氧底吹炉加料口加入,每2小时加入25 kg。由于结焦抑制剂粒度小,加入炉内后,在炉内负压的作用下,随烟气一起进入直升烟道段内并发生反应,从而抑制焦块的长大,降低焦块的黏度和硬度,进而减少富氧底吹炉结焦清理时间,提升富氧底吹炉作业率。加入结焦抑制剂后,焦块的化学组成见表3,其形状如图3所示。

表3 加入结焦抑制剂前后焦块化学组成 %

图3 加入结焦抑制剂后焦块形状

由表3和图3可以看出,加入结焦抑制剂后,焦块中Pb、As、Zn、Bi等物质含量降低,形成的焦块呈多孔状结构,表面存在灰绿色矿粉,硫含量降低,高黏度硫酸盐比例也降低,从而抑制了焦块的生长;Si含量增加,是因为结焦抑制剂和烟气中金属氧化物发生造渣反应,形成易脱落的硅酸盐,从而避免大焦块的形成。

采取上述措施后,在熔炼过程中通过观察口进行观察,未发现着火现象,熔体喷溅现象减少,与直升烟道水冷壁附着力降低,结焦块变少、变小。在富氧底吹炉巡检时,直升烟道水冷壁上的结焦块脱落,呈多孔疏松状,大块结焦消失。

4 结束语

富氧底吹炉直升烟道段结焦问题严重制约了富氧底吹炉长周期稳定运行,导致富氧底吹炉作业率下降,经济效益较低。通过对结焦问题进行技术攻关,发现影响直升烟道结焦的因素有铜精矿成分、富氧底吹炉氧枪压力、铜锍品位、烟气温度和熔体深度。通过合理配料、控制底吹炉熔炼技术指标、严格控制直升烟道上部温度和加入结焦抑制剂,有效解决了底吹炉直升烟道结焦问题(焦块大、焦块硬),形成的焦块变小、变疏松,极大地降低了富氧底吹炉结焦清理时长,底吹炉作业率稳步提升。