长距离带式输送机电机自抗扰变速节能控制策略

2023-01-06张炳义冯桂宏

金 奎, 厉 伟, 张炳义, 冯桂宏

(沈阳工业大学 电气工程学院,辽宁 沈阳 110870)

0 引 言

带式输送机具有结构简单、运输量大、成本低廉等优点,广泛地应用于矿业、电力和化工等多个工业领域[1]。近年来,随着物料运输行业的持续发展,作为物料运输主力军的带式输送机正朝着长距离、大运量等方向发展[2]。能源成本占长距离带式输送机系统运行成本的40%[3]。因此,可以降低能源成本的长距离带式输送机节能环保技术成为当前的研究热点。

在带式输送机驱动方式方面,传统带式输送机采用集中驱动。目前长距离带式输送机大多采用分布驱动代替原来的集中驱动来实现平稳运行[4]。在带式输送机系统节能控制方面,提高设备效率或操作模式效率是带式输送机节能环保技术研究的重点[4]。文献[5-6]的研究集中在提高设备效率上,通过引进高效设备或提高现有设备的效率来实现系统节能。文献[7]通过改变操作模式,优化皮带速度等运行参数,也可以实现带式输送机的节能。此外,变速驱动被认为是最具节电潜力的电机控制技术。

当前,长距离带式输送机驱动方式的研究重点为分布驱动[8]。将传统带式输送机的承载托辊更换为永磁动力辊可减少皮带张力,延长带式输送机单机设计长度,实现长距离运输,但国内外对此研究相对较少。文献[9]研究了带式输送机调速时输送带的瞬态运行动力学,解决了调速的时间优化问题。文献[10-11]提出了用于控制带式输送机速度的省电模型。但是以上研究均未考虑带式输送机节能调速控制算法以及控制性能。因此,针对当前长距离带式输送机多电机控制的不足,本文基于自抗扰控制(ADRC)在速度调节、抗干扰能力上的优势,提出了长距离带式输送机电机集群单元化控制和自抗扰变速节能控制策略,并通过仿真验证了所提控制策略能有效提高电机变速节能控制性能。

1 长距离带式输送机驱动结构设计及其控制

1.1 单元化控制

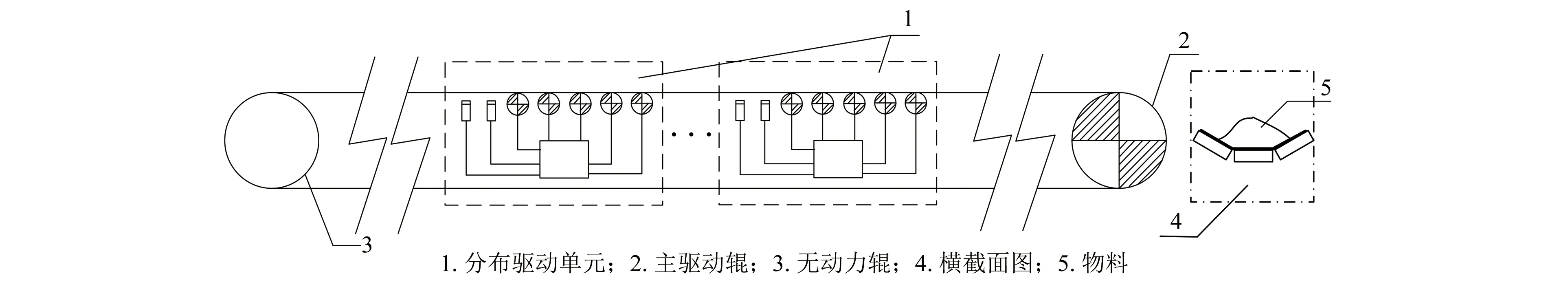

当前长距离带式输送机大多采用分布驱动,如图1所示。针对分布驱动式长距离带式输送机多驱动电机控制结构复杂、速度同步性能差等问题,提出单元化控制,其结构如图2所示。

图1 长距离带式输送机简化示意图

利用电力电子技术,将若干个永磁动力辊进行单元化控制,并加入速度传感器和压力传感器组成一个分布驱动单元。分布驱动单元化控制流程如图3所示。每个分布驱动单元根据各自的工况自主起停。每个单元的控制器根据物料的瞬时流量来调节永磁动力辊的转速,物料瞬时流量可由压力和速度传感器测得的数据来确定。

1.2 长距离带式输送机多电机控制

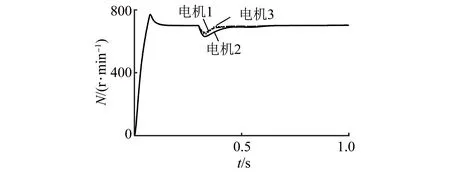

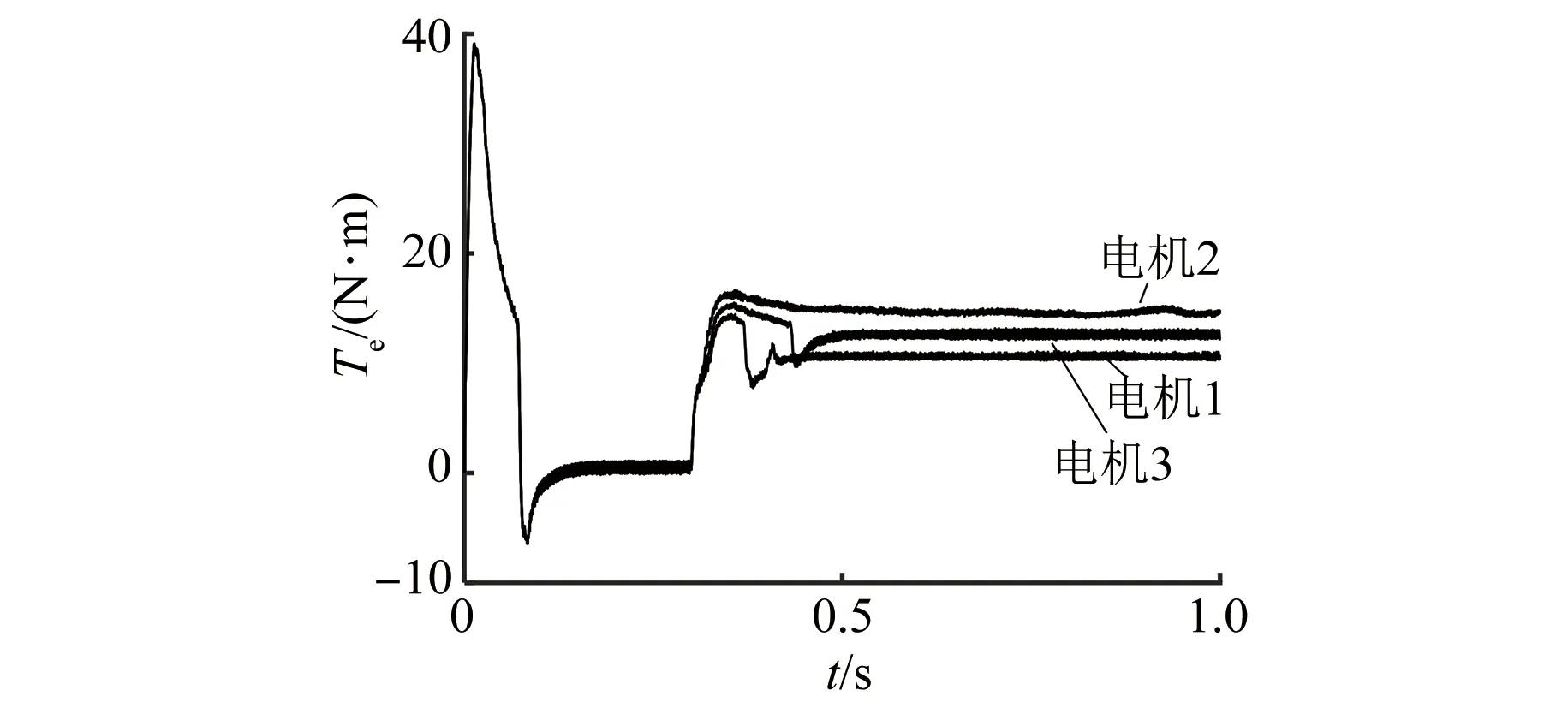

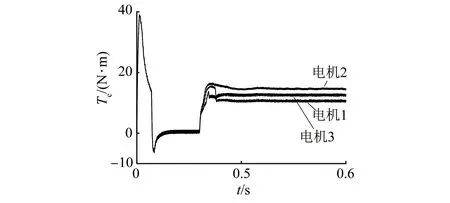

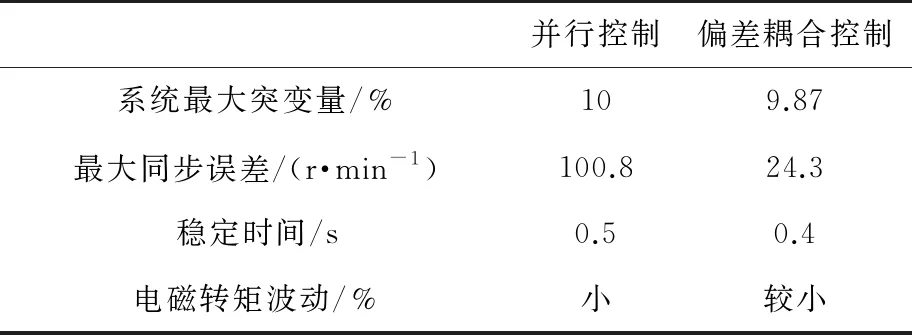

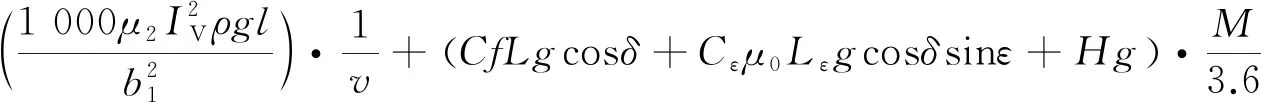

为了给分布驱动单元选取合适的控制结构,对并行控制和偏差耦合控制进行研究,对比分析多电机同步控制性能。给定的转速N=700 r/min,初始时刻电机处于空载状态,在0.3 s时分别给电机1加负载T1=10 N·m,电机2加负载T2=14 N·m,电机3加负载T3=12 N·m。图4~图7为2种结构下各台电机的输出转速波形及电磁转矩,表1为仿真结果。

图5 偏差耦合控制结构电机输出转速

图6 并行控制结构电机输出电磁转矩

图7 偏差耦合控制结构电机输出电磁转矩

表1 仿真结果对比

从图4~图7和表1可知,在3台永磁同步电机(PMSM)处于稳态且负载突变不同的情况下,与并行控制结构相比,采用偏差耦合控制结构后,系统最大突变量、同步误差、系统再次恢复到稳态所需要的时间均较少,运转期间输出电磁转矩的波动也较小。

在皮带传动过程中若皮带与永磁动力辊之间的静摩擦力超过二者之间的最大静摩擦力,就会由静摩擦变为滑动摩擦。二者之间相对滑动产生的大量热量会消耗有用功,影响传动效果。因此,须加强长距离带式输送机多电机速度同步控制性能,减少皮带和永磁动力辊之间的打滑现象,本文均采用偏差耦合控制进行多电机控制研究。

2 基于ADRC的长距离带式输送机变速节能控制

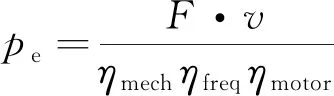

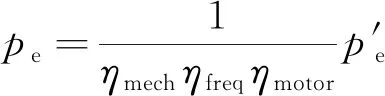

2.1 分布驱动式长距离带式输送机的功耗

长距离带式输送机在给定物料流量下所需的电力取决于总运动阻力F、皮带速度v以及驱动器的机械和电气效率[11]:

(1)

式中:ηmech、ηfreq、ηmotor分别为机械、变频器和电机效率。

根据国际标准ISO5048,当带式输送机的长度超过80 m或单个输送机只有1个装载点时,带式输送机的阻力F为

F=CFH+FS1+FS2+FSt

(2)

式中:C、FH、FS1、FS2、FSt分别为附加阻力系数、主要阻力、主特种阻力、附加特种阻力、提升阻力。

代入带式输送机的各参数可得下式:

F=CfLg[qRO+qRU+(2qB+qG)cosδ]+

(∑Apμ3+Bkp)+HgqG

(3)

式中:f为输送带与滚筒间的摩擦系数;L为皮带长度;g为重力加速度;qRO、qRU分别为输送机输送侧和返回侧无动力托辊部件的每米质量;qB为输送侧和回流侧每米皮带的质量;qG为物料的线密度;δ为输送机倾角;μ0为承载托辊和皮带之间的摩擦系数;Lε为配备倾斜托辊的安装长度;ε为托辊轴相对于垂直皮带纵轴平面的倾角;μ2、ρ分别为物料和裙板之间的摩擦系数、压力;A、p、μ3分别为皮带和皮带清扫器之间的接触面积、压力、摩擦系数;Iv为单位时间内的物料体积;l为裙板长度;kp为刮板系数;H为物料提升高度。

如果长距离带式输送机的物料流量表示为M,则

M=3.6qG·v

(4)

将式(3)、式(4)代入式(1),可得分布驱动式长距离带式输送机在稳定运行期间的功耗:

(5)

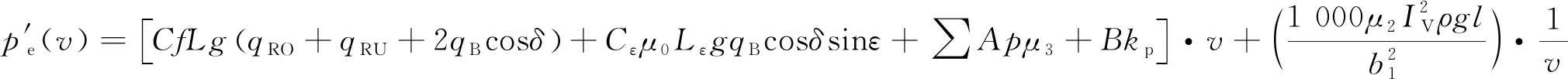

式中:

p′e=[CfLg(qRO+qRU+2qBcosδ)+Cεμ0LεgqBcosδsinε+∑Apμ3+Bkp]·v+

(6)

上式可以分解为

p′e=p′e(v)+p′e(M)

(7)

(8)

(9)

2.2 长距离带式输送机变速节能控制策略

本文假设机械、电机和变频器的效率随皮带负载和皮带速度的变化而恒定。因此,长距离带式输送机运输系统的功耗仅与皮带速度和物料流量有关。考虑到降低物料流量将降低运输效率,因此,可以通过改变皮带速度来降低功耗。

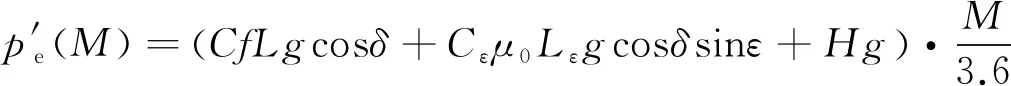

本文以文献[3]中研究的长距离带式输送机为研究载体,表2为其主要设计参数。

表2 长距离带式输送机的系统参数

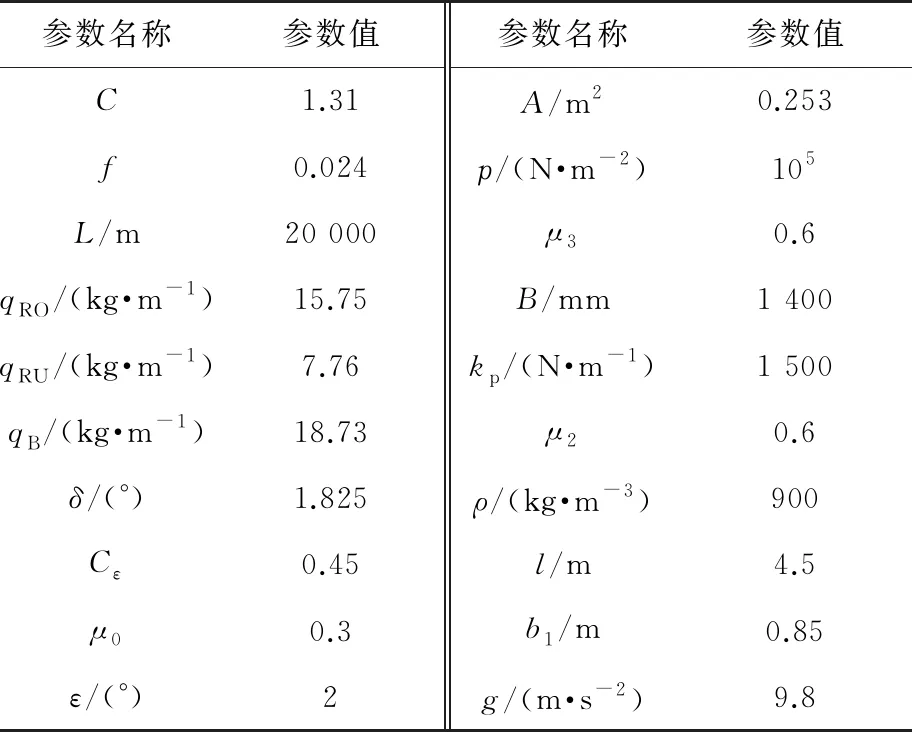

根据表2所示长距离带式输送机的系统参数及式(8)可得如图8所示的曲线。

图8 p′e(v)随皮带速度变化曲线

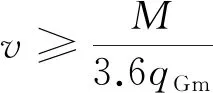

当长距离带式输送机以带速vpmin运行时,其节能效果最佳。为了确保系统的安全运行,有必要在物料不堆积的情况下降低能耗。皮带材料的线密度qGm定义为输送带允许的每米材料的最大质量。为确保长距离带式输送机不堆积物料,其皮带速度须满足:

(10)

图8表明,当不等式(10)中等式成立时,在无堆存情况下系统可获最佳节能效果。

根据上述理论分析,本文提出长距离带式输送机系统电机变速节能控制策略:

(11)

式中:MN为额定物料流量。

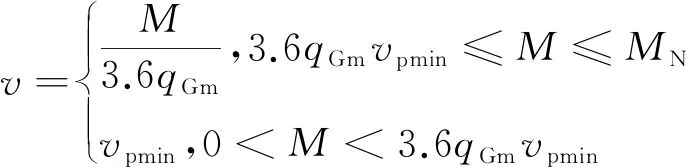

出于实际原因,离散速度控制优于连续速度控制。因此,在综合考虑长距离带式输送机物料运输过程的安全性和节能性的情况下,本文提出如表3所示的分段调速方案。

表3 分段调速方案

表3中,长距离带式输送机基于不等式(10)分段选取常用的5种皮带速度。每一段的最大物料流量与皮带速度成正比[12],其依据是在不堆积物料的情况下尽量选择较低的皮带速度以降低功耗。

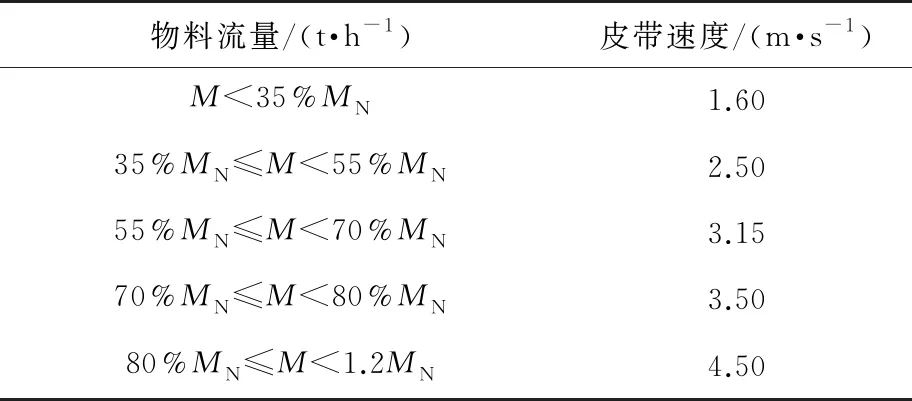

2.3 PMSM自抗扰变速节能控制

为了解决传统工业控制中PI控制存在的问题,韩京清研究员于20世纪末提出了ADRC。ADRC主要由跟踪微分器(TD)、扩张状态观测器(ESO)和非线性状态误差反馈控制律(NLSEF)组成,其基本结构如图9所示。

图9 PMSM速度环ADRC模型

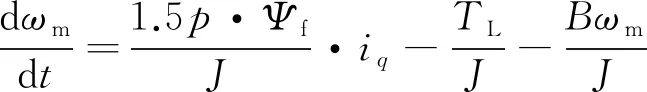

由PMSM机械运动方程可得:

(12)

式中:ωm为电机机械角速度;p为电机极对数;Ψf、iq、TL、J、B分别为磁链、q轴电流、负载转矩、转动惯量、阻尼系数。

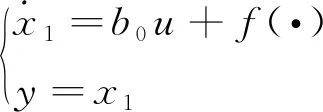

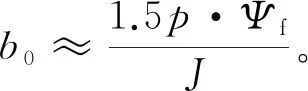

将式(12)进一步改写成一阶系统的标准形式:

(13)

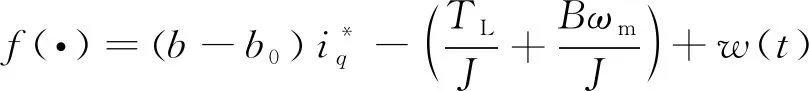

执行器的输入量u=iq,输出量和状态变量的关系可写成y=x1=ω。外部扰动和内部不确定性等扰动的总和为f(·)[13-14],即:

(14)

式中:w(t)代表不确定外部扰动。

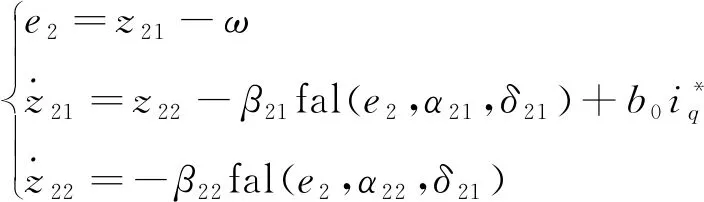

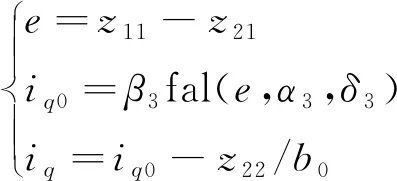

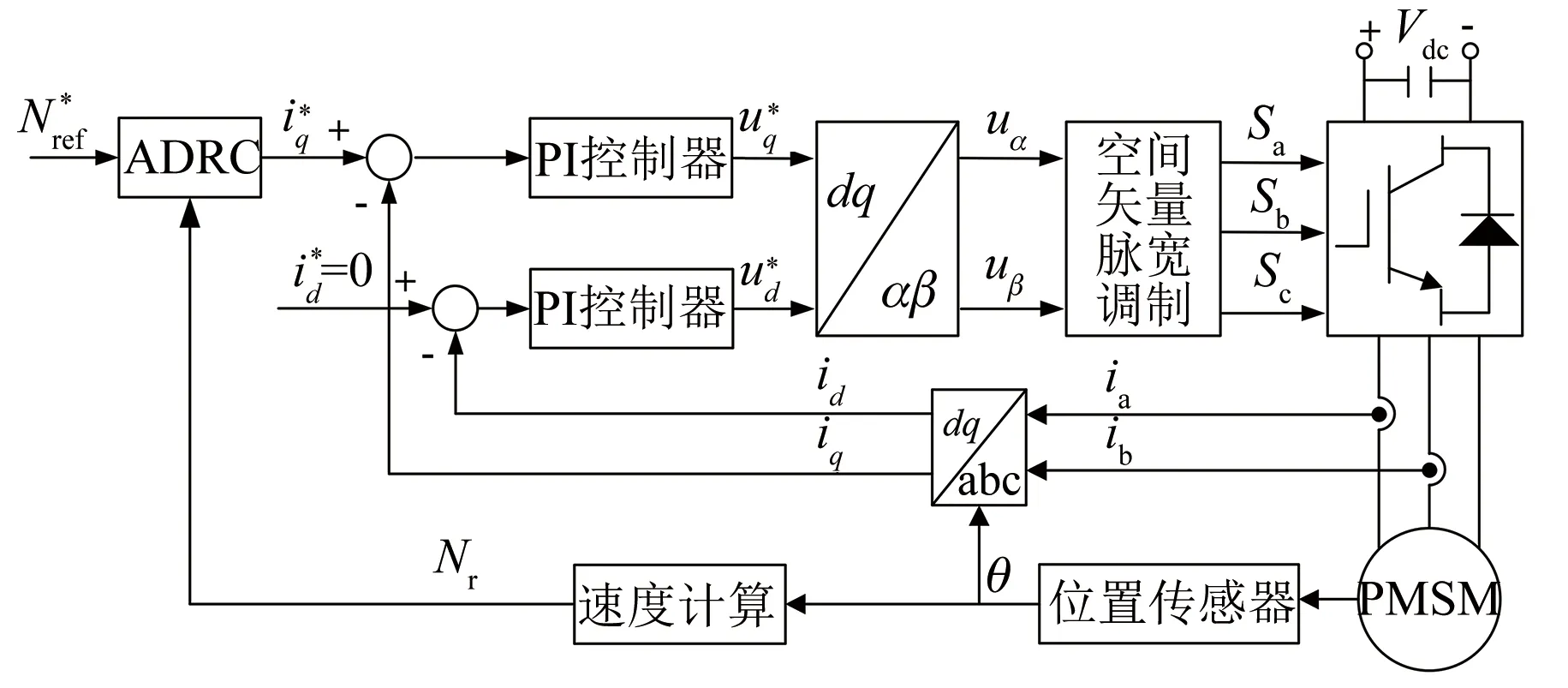

在搭建基于ADRC的PMSM矢量控制模型时,将传统矢量控制中双闭环的转速环PI控制器替换成一阶ADRC控制器,电流环仍采用PI控制器。PMSM速度环一阶ADRC控制器的具体实现如下[15]。

TD:

(15)

ESO:

(16)

NLSEF:

(17)

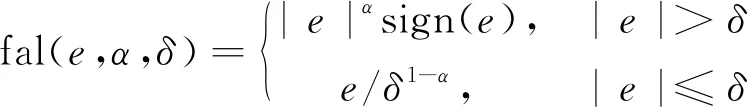

式中:非线性函数fal(e,α,δ)具体定义为

(18)

2.4 PMSM自抗扰变速节能控制仿真

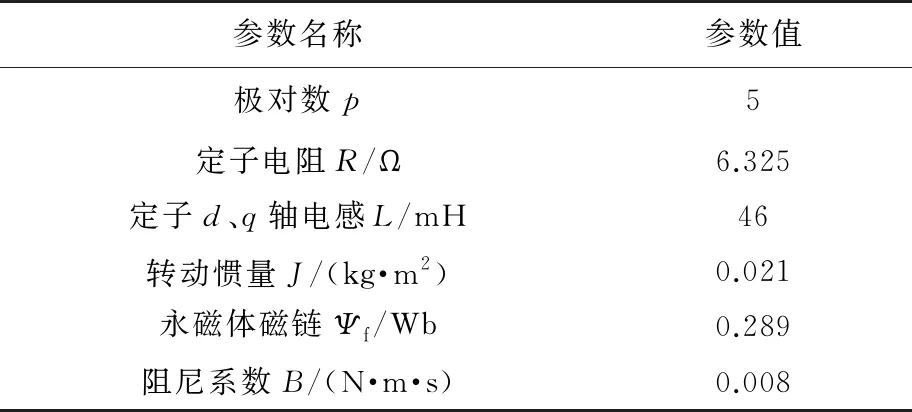

本文将着重从超调量、响应时间、抗负载扰动等方面对基于ADRC和PI的PMSM矢量控制系统进行对比分析。本文研究的永磁动力辊为外转子PMSM,具体参数如表4所示。

表4 PMSM仿真参数

在MATLAB/Simulink中搭建基于ADRC的PMSM矢量控制模型,进行仿真对比,如图10所示。

图10 基于ADRC的PMSM矢量控制模型

为了比较2种不同控制策略性能的优劣,在2种不同运转工况下进行了仿真对比。

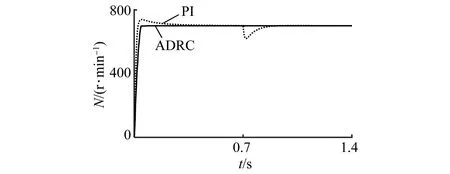

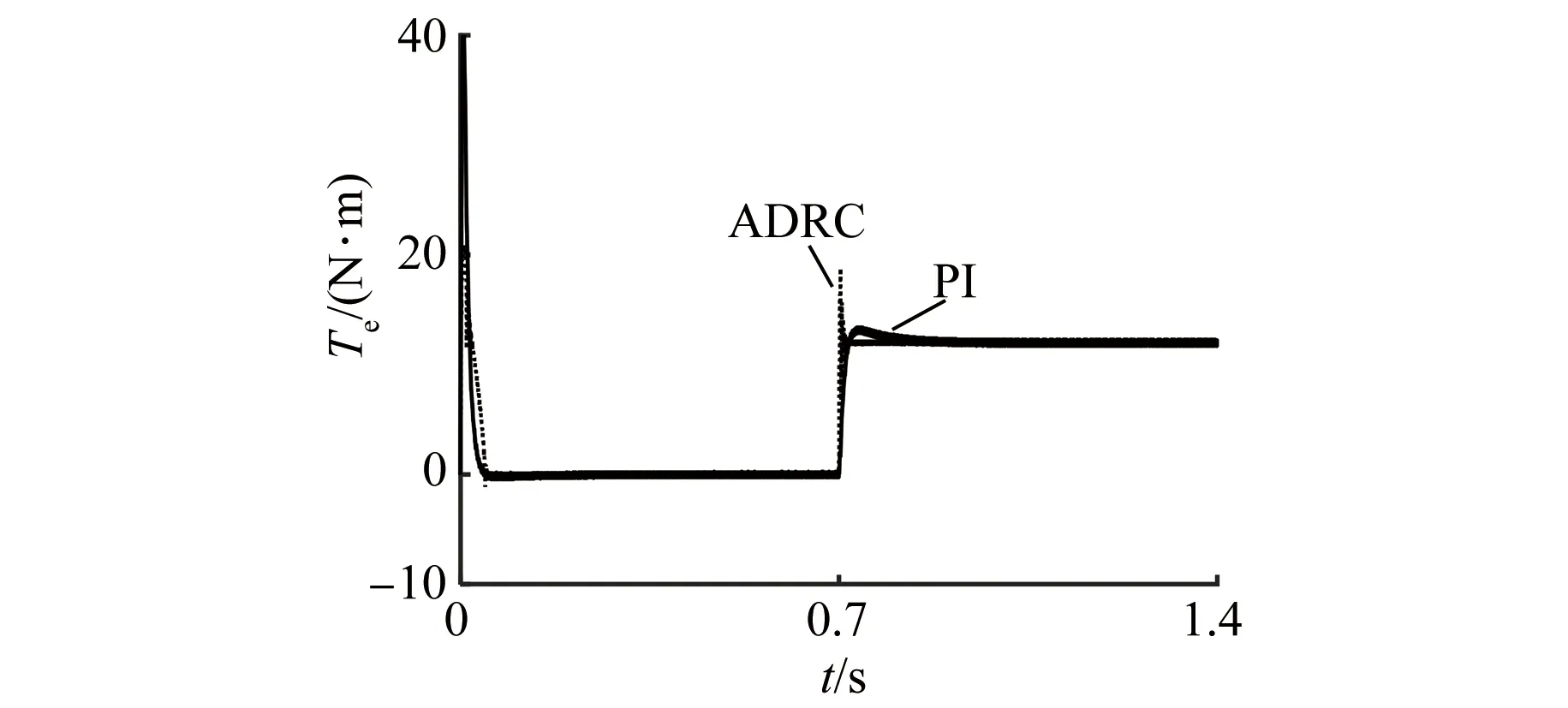

在变负载恒带速运转工况下,初始时刻电机处于空载状态。在0.7 s时分别给电机加负载T=12 N·m,图11、图12为2种控制策略下电机输出转速波形及电磁转矩。

图11 变负载恒带速工况下输出转速

图12 变负载恒带速工况下输出电磁转矩

由图11、图12可知,相较于采用PI控制策略,采用ADRC策略时,电机起动性能更好,输出转速几乎无超调,经过更少的调整时间就能达到额定转速。在空载过渡到重载工况期间,采用PI控制策略时,电机转速有较大超调,最大超调量达到70 r/min,而采用ADRC策略的电机超调量和电磁转矩波动均相对较小,受到负载冲击时调节时间更短。

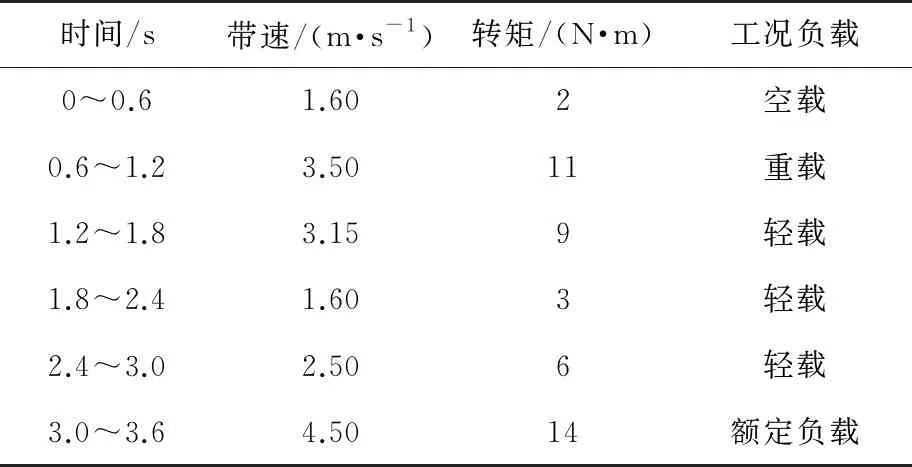

当电机处于变负载、变带速运转工况时,基于物料流量对转速进行调节来确保输送机满负荷运行,达到最佳节能效果。为模拟物料流量变化,长距离带式输送机运输系统空载运转阶段仅需承受输送带的自重,故设空载运转工况下电机所受负载转矩为2 N·m。施加在电机上的负载转矩如表5所示。

表5 变负载、变带速运转工况数据

长距离带式输送机驱动电机起动时应采用软起动方式,由于本文仅对控制策略进行性能验证,在此对起动方式不做过多阐述。

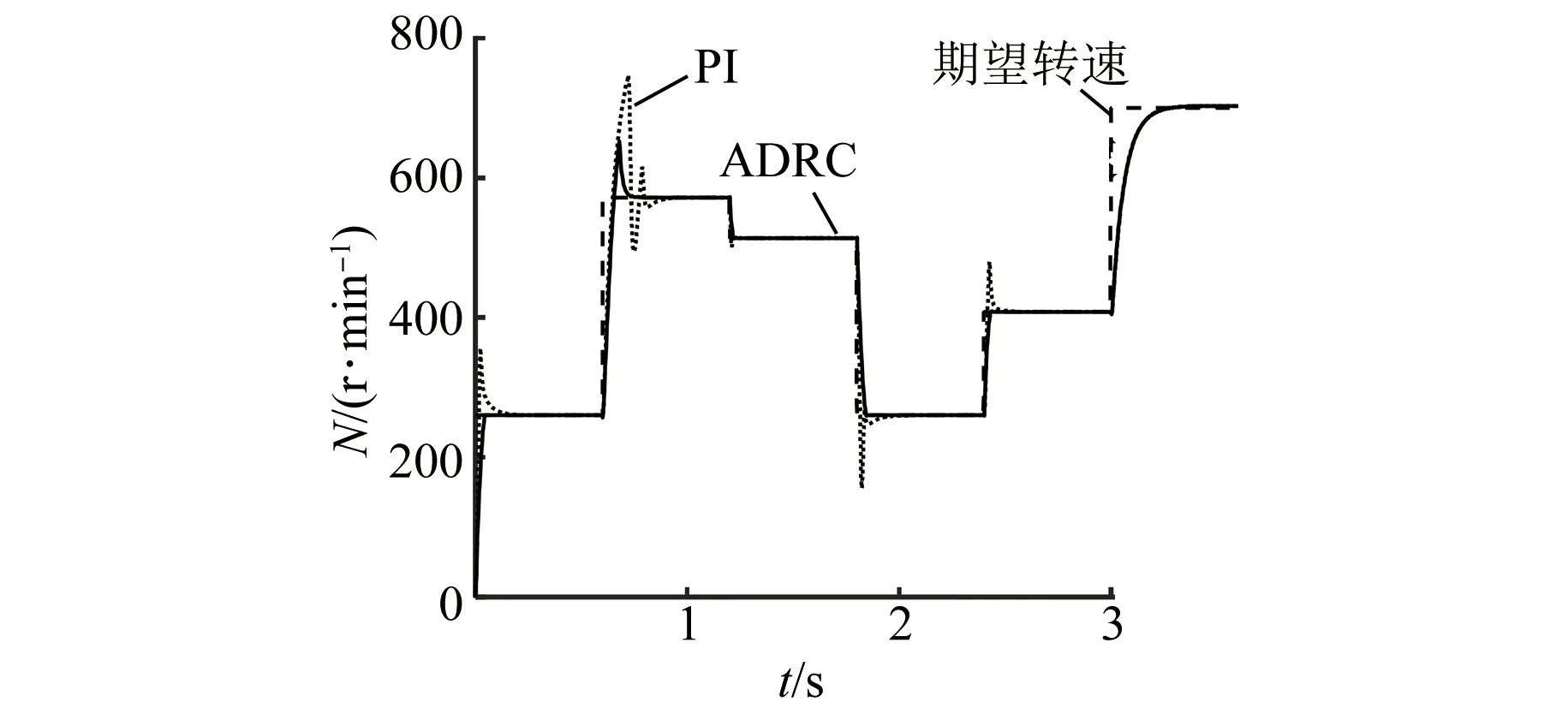

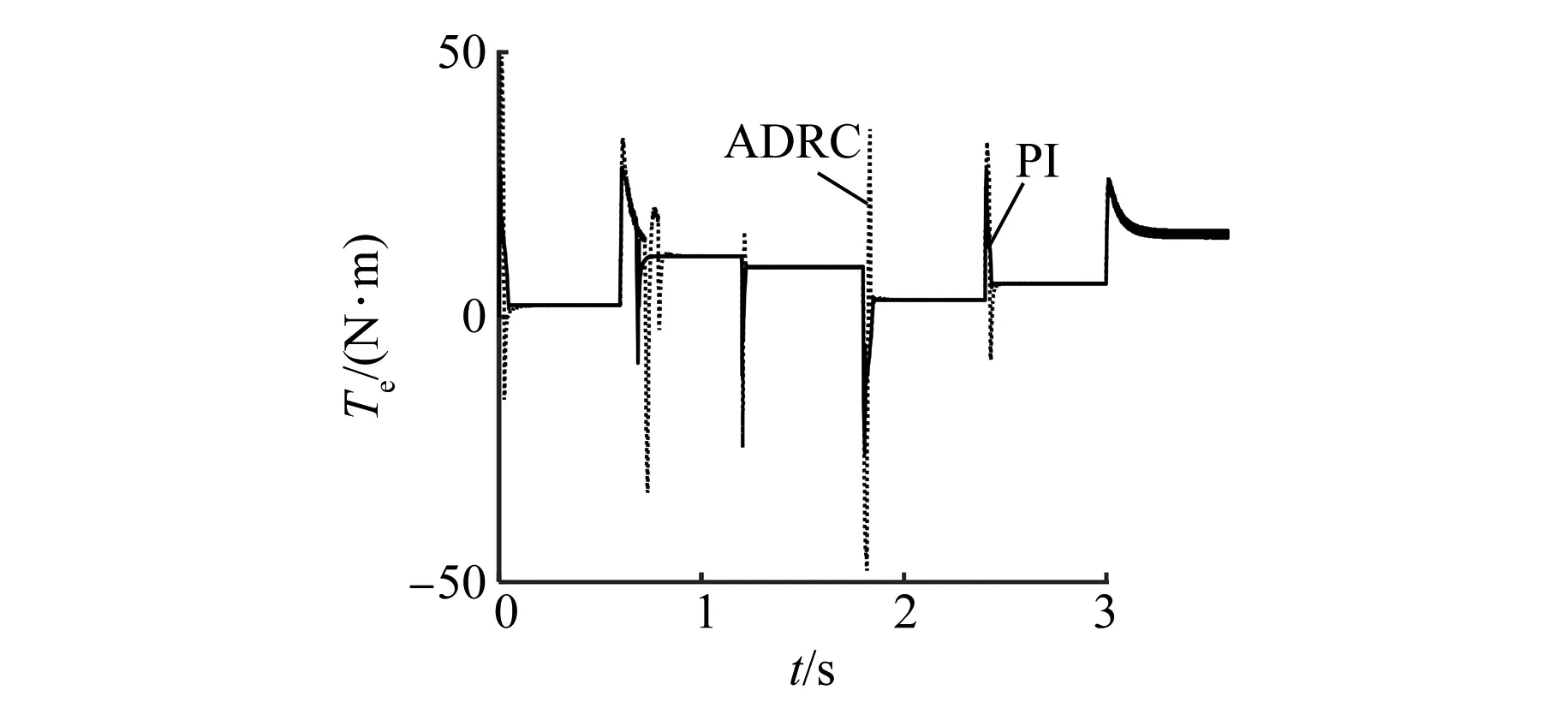

基于2种控制策略的PMSM矢量控制的输出转速波形和电磁转矩波形如图13、图14所示。

图13 变负载、变带速工况下输出转速

图14 变负载、变带速工况下输出电磁转矩

图13中有5种电机转速调整:260、408、514、572、700 r/min,分别对应5种皮带速度:1.6、2.5、3.15、3.5、4.5 m/s。

从图13、图14可以看出:(1)空载工况下,基于PI控制策略的电机在起动时超调量较大,最大超调量达到96 r/min。而采用ADRC策略时,电机起动时转速输出几乎无超调;(2)在工况负载发生显著变化时,根据变速节能控制原理,进行变带速调节。负载转矩和电机转速给定值的快速变换导致实际电机转速有很大的超调,输出电磁转矩波动大,特别是采用PI控制策略,最大超调量达到175 r/min。而基于ADRC策略的转速超调量相对较小,为80 r/min,输出电磁转矩波动也更小。

在变负载、变带速运转工况下,ADRC由于TD安排过渡过程和各状态变量的非线性控制的原因,在电机起动时转速无超调;而PI控制不可避免地存在超调。此外,ADRC在抗负载扰动方面比PI控制效果更好。总体上讲,相比于PI控制策略,ADRC策略的电机转速超调量、响应时间和抗负载扰动能力等方面性能均更优。

3 结 语

本文基于偏差耦合控制结构、ADRC算法,提出了长距离带式输送机电机集群单元化控制和自抗扰变速节能控制,开展了相应仿真,得出如下结论。

(1) 基于偏差耦合控制的长距离带式输送机多电机控制具有较好的跟踪性能、响应速度和控制精度,有效地减少了系统的同步误差,使多电机同步控制系统稳定运行。

(2) 通过对比分析基于ADRC和PI的PMSM矢量控制系统性能,可知本文提出的自抗扰变速节能控制策略极大地提高了系统的快速性和抗干扰性能,使长距离带式输送机系统能够稳定运行。

(3) 虽然本文所提控制策略的自抗扰控制器调节参数过多、调节整定较为麻烦,但是总体而言其对提高长距离带式输送机电机驱动系统的快速性和抗干扰性能具有一定的研究价值。