异型导轨弯曲模具设计

2023-01-06王修涛刘国强

王修涛 刘国强 翟 茜 李 强

(山东省机械设计研究院,济南 250031)

弯曲成形就是将坯料弯曲成所需的形状。弯曲成形的材料有型材、管材、板材和棒材[1]。弯曲型材和管材广泛应用于汽车、航空航天、管道工程、工程机械以及石油化工等领域,占有十分重要的地位[2-3]。本文介绍的是汽车行业所用的异型导轨,如图1(a)所示。该异型导轨是由一定形状的型材通过弯曲成形而成,材料为铝型材,用来装置窗帘滑块。它分为左右两种零件,安装到汽车顶部,对成型位置尺寸要求变形小,滑块能顺利通过且不脱落。可见,异型型材弯曲过程需减小弯曲部分变形,才能保证产品合格。对于形状异型、复杂且材料厚度(1 mm)较薄的材料,弯曲过程中会出现弯曲的部分变形(弯曲半径越小,变形越大),导致滑轮不能在轨道内正常滑动,达不到使用要求。此时,需要在加工过程中采用减小变形的加工工艺,保证零件变形尺寸在要求公差范围内。

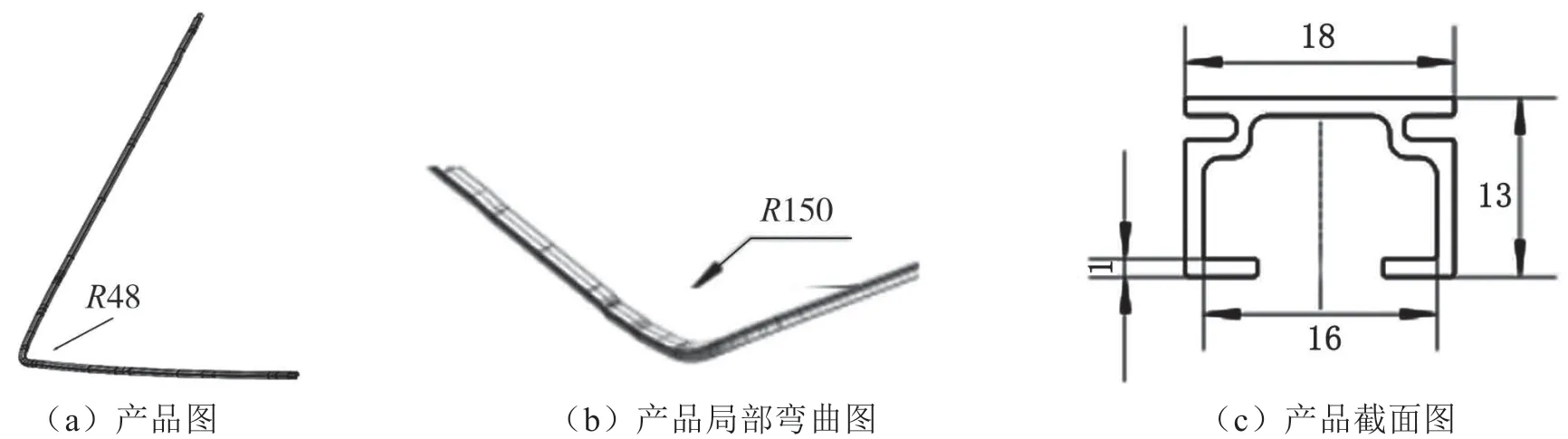

图1 产品零件图(单位:mm)

1 零件成形工艺分析与冲压方案的确定

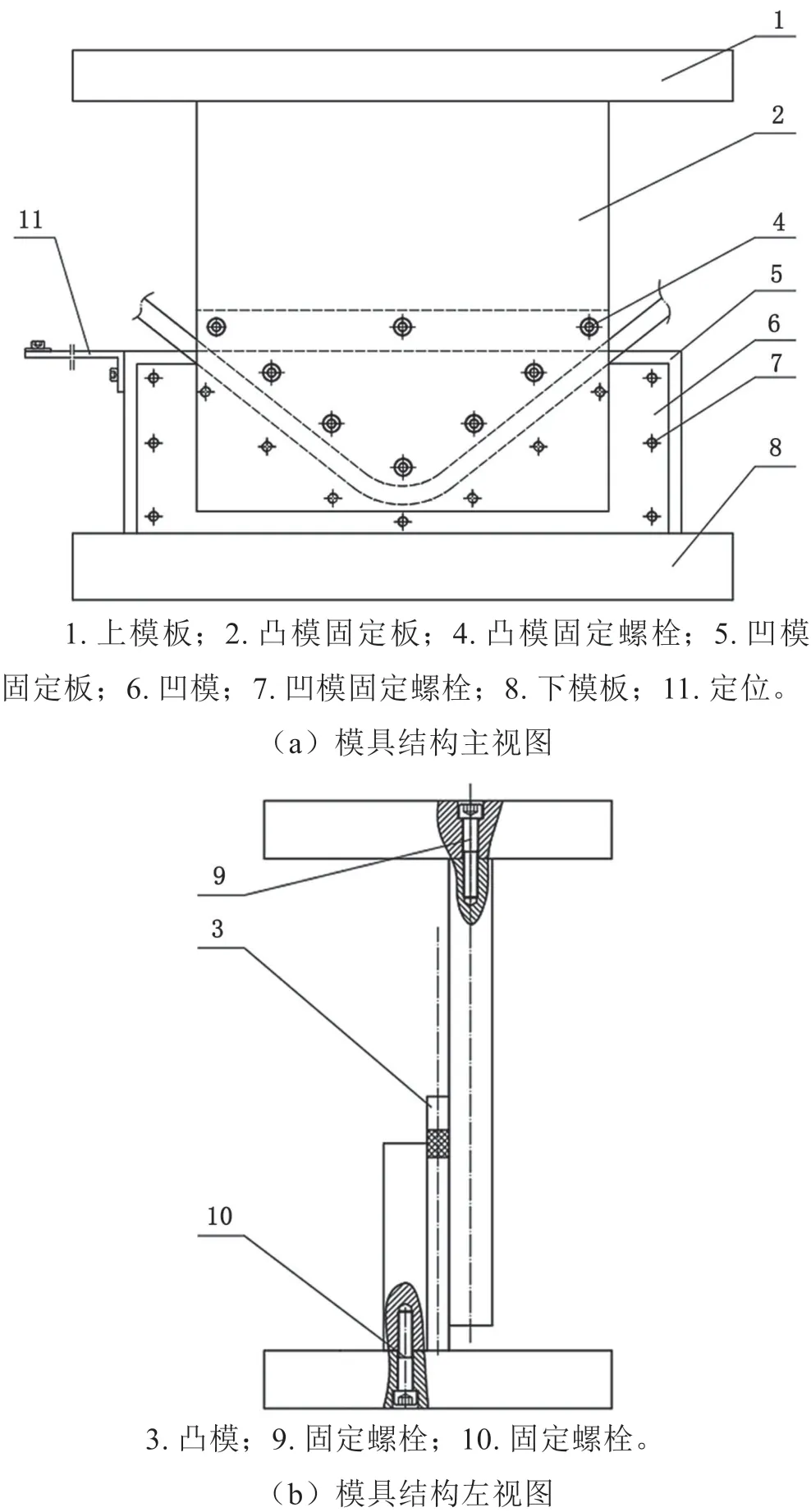

通过对零件的形状分析,型材截面尺寸为15 mm×12 mm,厚度为1 mm,如图1(c)所示。型材材质为铝材,弯曲分两个部分,如图1(a)和图1(b)所示。R48 mm圆弧在零件宽度10 mm面上,R150 mm圆弧在零件宽度15 mm平面上。铝型材料较薄,形状复杂,形状弯曲过程中极易发生变形。经分析,确定该零件冲压方案分两步走,第一步弯曲R48 mm圆弧,第二步弯曲R150 mm圆弧。第一步弯曲模具采用简单上下模结构,如图2所示。为了减小弯曲变形,需在型材内部填加和型材内部形状一致的型芯,弯曲前填入,弯曲后取出,左、右两种零件可同时使用。第二步弯曲模具凸模采用和零件内部R150 mm吻合的整体结构,凹模采用旋转弯曲成形结构,由左右两部分组合而成。凹模开设零件形状的槽筋,减小型材弯曲过程中的变形。在弯曲过程中,零件内圆和凸模完全贴合弯曲,外圆和凹模左右两部分线接触,实现凹模旋转弯曲,减小凹模对型材的受力面积,有效减少变形。同时,凹模板采用中心对称开设让位槽,左、右零件可以使用一套模具加工完成。凹模旋转结构还可以通过调整冲床行程控制弯曲回弹的大小。

图2 R48圆弧弯曲模具结构图

2 模具结构设计

2.1 R48 mm圆弧弯曲模具结构设计

2.1.1R48 mm弯曲凸模尺寸设计

零件R48 mm圆弧在零件的中间位置。由于零件整体较高,在弯曲R48 mm圆弧的过程中,圆弧两边材料成形后,需要在压力设备工作部位以外的位置,防止和压力设备发生干涉。所以,凸模的高度需要根据压力机的外型尺寸设计。凸模结构采用固定板固定方式,凸模厚度尺寸和零件宽度尺寸一致,如图3所示,选用10 mm(公差±0.05 mm)。凸模固定板厚度为30 mm,凸模固定板的上端用螺栓连接上模板,下端高于圆弧顶端15 mm。加工过程中可以保护型材,防止型材移动和翻转导致变形。凸模圆弧半径参数为46 mm,消除弯曲成形后的回弹。

图3 R48 mm圆弧弯曲凸模结构

2.1.2R48 mm圆弧弯曲凹模尺寸设计

R48 mm圆弧弯曲凹模结构采用固定板固定方式,如图4所示。凹模通过螺栓连接在凹模固定板上,凹模板两侧需水平延伸100 mm。作为初始放置型材的平台,凹模厚度尺寸和零件宽度尺寸一致,选用10 mm(公差±0.05 mm)。凹模固定板厚度为30 mm,凹模低于凹模延伸平台15 mm,防止型材移动和翻转导致变形。凹模固定板的下端通过螺栓连接到下模板,在凹模固定板一侧加装定位板,点位板加工长槽,调节定位尺寸。

图4 R48 mm圆弧弯曲凹模结构

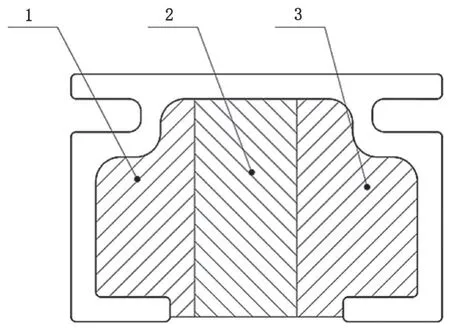

2.1.3R48 mm圆弧弯曲模具型芯尺寸设计

为了防止型材在弯曲的过程中变形,在弯曲前需要将型材内部填充材料,用来支撑型材轮廓。如图5所示,型材型芯结构分为左、中、右3个部分,其中左右型芯为对称结构。3个型芯组合后和型材内部轮廓贴合,型材开口处的型芯低于型材0.2~0.3 mm。加工过程中,先安装左、右型芯,然后安装中间型芯。抽取型芯时,顺序相反。

图5 R48 mm圆弧弯曲模具型芯结构图

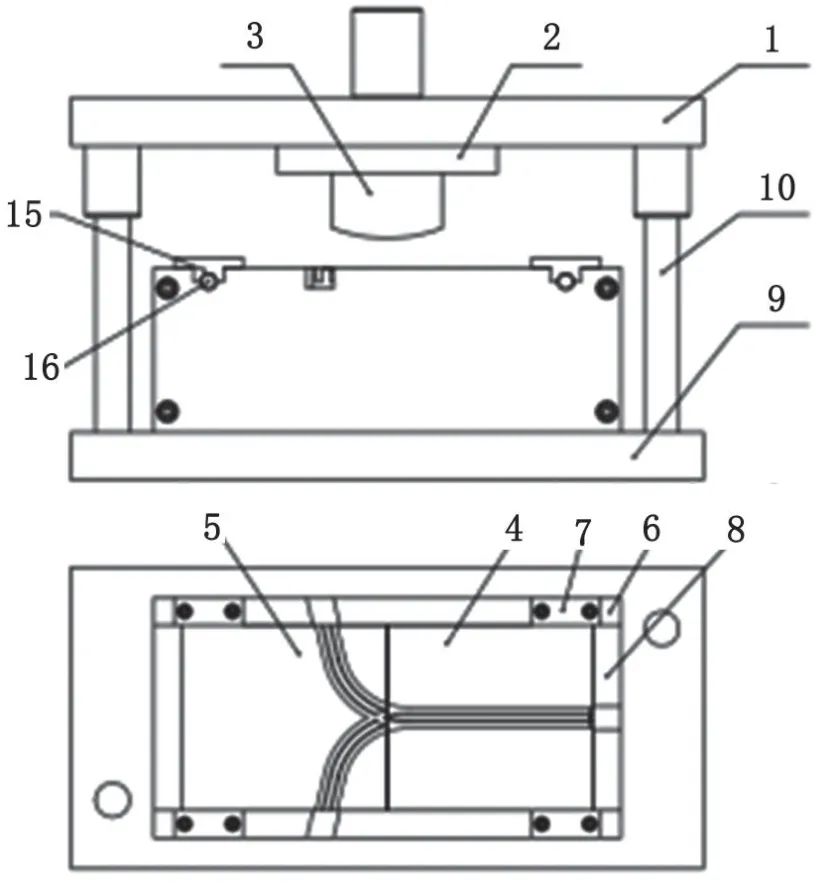

2.2 R150 mm圆弧弯曲模具结构设计

2.2.1 弯曲凸模尺寸设计

确定弯曲成形凸模弯曲半径尺寸时,根据零件材料回弹规律,弯曲成形凸模弯曲半径设置为148 mm,并对弯曲形状做出必要的修正。凸模圆弧弧长大于零件圆弧弧长。

2.2.2 弯曲凹模设计

如图6所示,弯曲凹模采用旋转方式成形。在弯曲圆弧中心位置分为左凹模板和右凹模板,凹模外侧加工直径12 mm的旋转孔,凹模工作位置加工让位槽(如图7所示),零件和凹模让位槽间隙采用0.1 mm。凹模板两端加工圆弧,防止凹模板旋转过程中出现干涉。腔体横板和墙体侧板通过螺栓连接,组成固定凹模板腔体。凹模板通过旋转轴固定在腔体横板上。腔体通过螺栓连接在下模板上。

图6 R150 mm圆弧弯曲模具结构图

图7 凹模让位槽剖面图

2.2.3 旋转轴结构设计

在凹模板的两侧加工12 mm的旋转轴固定孔,如图8所示。固定旋转轴,腔体横板加工直径12.05 mm的半圆槽,旋转轴盖板加工12.05 mm的半圆槽,通过螺栓固定在腔体横板上,组成直径12.05 mm的圆孔。旋转轴在孔内旋转。旋转槽采用两个半圆组合的方式,有利于模具装配和维修。

图8 旋转轴剖面图

2.2.4 弹料板结构设计

如图9所示,弹料板位于凹模腔体内,高度和凹模板下表面等高。凹模板在弯曲过程中,弹料板推动凹模板上下浮动,保证凹模板在不工作状态下处于水平位置。弹料板下面安装4个弹簧,通过卸料螺栓固定在下模板上。

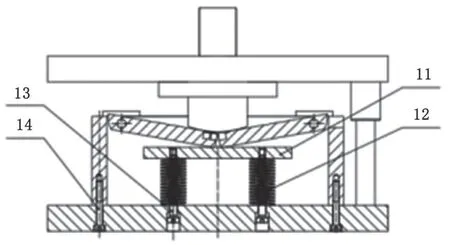

图9 R150 mm圆弧弯曲模具结构剖面图

2.2.5 模具让位槽设计

由于零件尺寸较大,在加工过程中型材尺寸大于凹模周界尺寸,需要在凹模腔体横板和腔体侧板开设让位孔。同时,开设让位槽尺寸大于型材外形尺寸。

3 模具工作过程

根据零件要求和工艺分析,零件加工共分为两个工序。第一步,R48 mm圆弧弯曲。将模芯放入型材中,然后将其放在凹模水平台上,侧面贴近凹模固定板,端头靠近凹模定位板,控制压力机行程直至弯曲完成,取出工件,抽取型芯,完成第一个工序。第二步,R150 mm圆弧弯曲。将第一步弯曲后的铝型材放入凹模槽,凸模向下弯曲过程中圆弧顶部先接触型材,进一步推动凹模板内侧向下运动。凹模板外侧沿旋转轴旋转,直至最后弯曲成形到零件要求尺寸。弹料板在凹模板作用下向下运动,加工完成后,弹簧将弹料板推到初始位置,第二个加工工序完成。弯曲成形模具结构简单,易操作实施,投入成本少,在生产过程中可以通过调节冲床行程控制型材回弹尺寸,避免更改模具参数。

4 结语

影响型材弯曲成形的因素较多,材料性能、弯曲形状以及模具结构的选择都会对最终产品的外观和尺寸参数产生影响,特别是异型型材形状复杂,所以选择合理的加工工艺至关重要。本文主要从生产效率高、投入成本少、结构合理以及操作简单等方面考虑,采用所述模具结构具有较好的实用价值。但是,设计的模具在使用过程也存在不足,如第一工序弯曲过程中零件会出现划伤痕迹,模芯的使用尚待完善,是下一步需要研究解决的问题。