电动压缩机控制器IGBT的结温估算*

2023-01-06仟黄波范玉龙

周 仟黄 波范玉龙

(1.上海工程技术大学 上海 201620)(2.上海首智新能源科技有限公司 上海 201708)

1 引言

绝缘栅双极型晶体管(IGBT)是一种结合了功率场效应管和双极型功率晶体管结构的复合型功率半导体器件[1],是目前应用最广泛的全控型电力电子器件[2~3]。IGBT的工作特性受温度影响很大[4~6],IGBT的开关速度、通态压降、漏电流等性能参数都将随温度发生变化,同时芯片还受最高工作结温的限制。研究表明:超过半数的IGBT失效都是由于温度所导致的,而且在IGBT温度每上升10度的时候,IGBT的失效率会提高一倍[7]。目前常见的结温测量方式大体上分为两种:直接测量和模型仿真[8]。浙江大学孙鹏飞提出了根据关断延迟时间的结温预测方法,实现了IGBT功率模块的结温在线监测[9]。禹健等通过基于GA-BP算法选取了饱和式压降和集电极电流作为热敏参数来预测结温[10]。马汉卿通过饱和压降平台提取饱和压降作为热敏感电参数,建立结温预测模型估算结温[11]。英国华威大学的Bryant A等提出了一个基于傅里叶级数的IGBT数学模型和一个基于封装的3-D热模型,进而利用模型仿真实时预测器件的结温[12]。Xu Y Chen H等根据芯片散热片的传热原理,通过热流密度方程和边界条件推导出IGBT的热阻矩阵,进而建立器件的热网络模型预测器件的结温,最后与有限元方法的分析结果进行比较,证明结温预测结果的准确性[13]。

2 IGBT模块的功率损耗计算

2.1 IGBT模块的开关损耗计算

本论文采用Infineon AIKW50N60TA型号的IGBT作为研究对象。从AIKW50N60TA型的IGBT数据手册可以查到结温与开关能耗的关系曲线[14]如图1所示(在数据手册提供的开关损耗计算参考值中包含了FWD的反向恢复损耗,所以模型将IGBT和FWD在开关时的损耗合计在一起计算),图中有三条能耗曲线,分别对应着不同结点温度下IGBT的开通能量曲线EOn,关断能量损耗曲线Eoff,以及模块内部FWD的反向恢复能量曲线Erec。

图1 结温与开通损耗关系图

通过这三条功耗曲线可以得到在固定的电压V=400V和电流40A下,模块对应不同结温(Tj)的损耗,但是在实际应用中,IGBT模块的工作电压和电流并不一定是额定值,所以仿真时必须利用合理的假设。依照Infineon、ABB等IGBT生产商对PWM功耗仿真的研究,可以认为能耗值与电压,相电流等变量近似符合线性关系[15]。通过图1,可以得出其结温与开通关段时的能耗成线性关系,建立如式(1)所示的开通能量模型。

式中:K1为电压系数,IGBT运行的实际电压与额定电压的比值;K2为电流系数IGBT运行时的实际电流与额定电流的比值;Eon(Vce,Ic,Tj)为实际开通能耗对应结温的曲线值;Eon_(Tj)为根据数据手册提供的标准参考电流电压下拟合的开通能耗对应结温的曲线值(如红线);Eon factorTj为拟合开通损耗曲线的斜率,通过标定获得。Ic为实际电流,Ic_ref为参考电流,Vce为实际母线电压,Vce_ref为参考母线电压。Eon25℃为拟合曲线的截距。

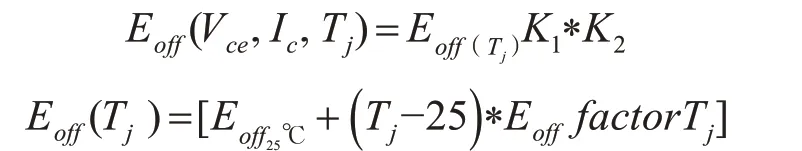

同理,对于IGBT的关断损耗,也可以得到类似模型。

Eoff(Vce,Ic,Tj)实际关断能耗对应结温的曲线值,Eoff(Tj)为数据手册提供的参考电流电压下拟合的关断能耗对应结温的曲线值。Eoff factorTj为拟合开通损耗曲线的斜率,Eoff25℃为拟合曲线的截距。

2.2 IGBT和FWD的导通损耗计算

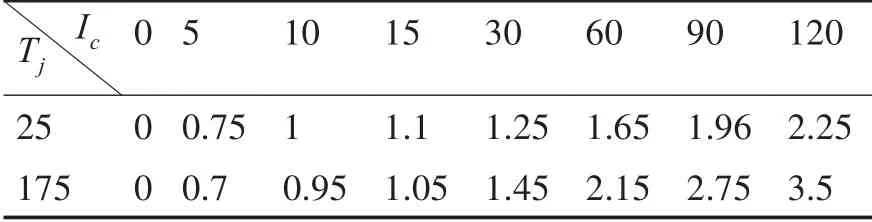

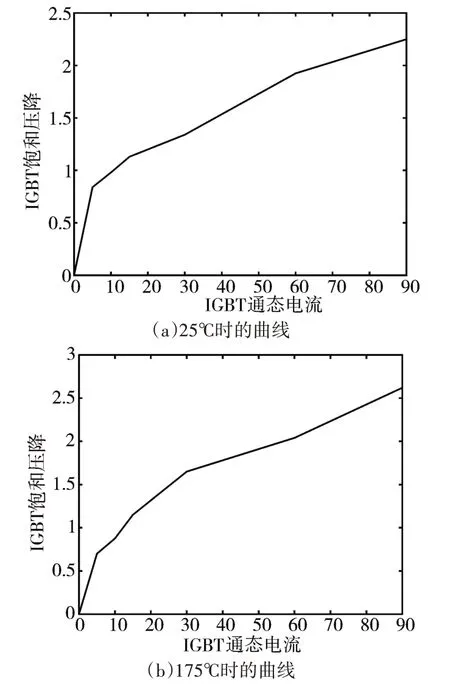

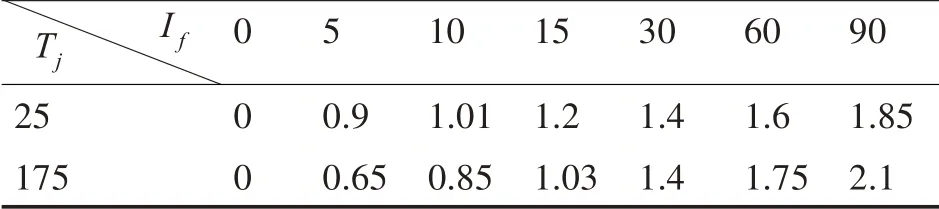

根据数据手册上查到Infineon AIKW50N60TA型号的IGBT模块IGBT部分和FWD部分25℃和175℃下的电流与导通压降的关系数据,如表1所示。控制器采用驱动电压15V驱动,图2为表1数据经线性插值得到的实际导通电流与导通压降关系曲线。

表1 IGBT通态压降

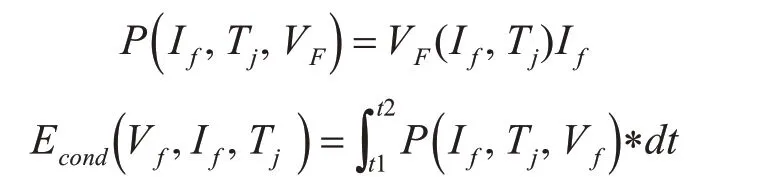

根据分析可以得到IGBT的通态能量损耗模型:

Econd(Vce,Ic,Tj)为实际IGBT通态损耗;P(Ic,Tj,Vce)为实际IGBT导通功率损耗Vce(IC,Tj)通过图2曲线得到的实际导通压降。

图2 IGBT实际导通时电流与导通压降曲线

同理可以得到FWD的导通损耗模型:

表2 FWD通态压降

图3 FWD实际电流与导通压降曲线

3 热网络模型的搭建

本文采用3阶Foster网络来计算IGBT的结温,由于IGBT的封装结构可以知道IGBT和二极管共用一个散热设备,本文不考虑两者之间的相互影响,可以得到如下的等效热路图。Rtℎ_IGBT为IGBT内部的热阻,Ctℎ_IGBT为IGBT内部热容。

如图4所示:Rtℎ_IGBT与Rtℎ_FWD分别为IGBT与FWD芯 片 到 基 板 的 热 阻,Ctℎ_IGBT和Ctℎ_FWD分别为IGBT与FWD芯片到基板的热容;Rtℎ_amb1和Rtℎ_amb2为 基 板 到PCB板 的 热阻,Ctℎ_amb1和Ctℎ_amb2为 基 板 到PCB板 的 热容。

图4 等效热网络图

4 结温的计算

IGBT的结温Tj值由总的功率损耗p(t),散热功率p1(t)与IGBT等效热网络热阻抗确定。公式如下:

1)通过控制器采样的相电流,母线电压和PCB板的温度采样的数据,计算出功率的损耗p(t),通过热网络模型中的热阻热容计算出散热功率损耗所带来的温升,再加上Tcase的温度得出结温Tj。

2)通过Tj的数值计算出当时的IGBT和FWD各自的输出损耗,通过环境的热阻热容,计算出Tcase的温度,形成一个闭环的系统,使得Tj和Tcase相互影响,相互校验补偿。

5 热阻参数的确定

第一步:先根据手册上的热阻热容的值赋予模型参数运行,此时温度采集器开始采集IGBT基板的温度。在压缩机运行的过程中,应该进行变工况测试,将不同工况都进行记录。

第二步:记录完数据后,将控制器和温度采集器采集到的基板温度,和控制器的相电流,母线电压,PCB板的温度的采样值,导入workspace中。

第三步:运行Matlab的参数辨识模块进行辨识,拟合输入数据波形,系统会采用非线性最小二乘法进行辨识迭代出有一组新的参数。

第四步:将辨识出来的参数写进软件。重新实验。通过INCA观测标定。

图5 仿真模型图

6 实验仿真结果及分析

6.1 参数辨识结果

图6 参数辨识曲线图

图7 参数辨识新参数值

深色线为基板辨识曲线,浅色为实际采集到的基板温度,以辨识的参数为基础,修改标定后具体标定温度参数如表3所示。

表3 标定温度几何参数表

6.2 实验结果

如图8所示,Tcase-m线为温度采集器实际采样的基板Tcase温度,Tcase-e线为基板软件仿真观测的数据,Tj线为IGBT结温。从图上看,在PCB板上的温度采样的值较低,与实际采到IGBT基板的温度相差较大,所以也验证了IGBT结点温度估算的必要性。从图上看,估算的和实际的基板温度及其接近,上升段温度最大误差不会超过5℃,验证了Tj的精确度。满足设计要求。

图8 试验数据记录

7 结语

本文采用的一种IGBT结温估算的方法,IGBT失效的主要原因是由于高温导致应力较大,且标定在低温段的效果不怎么理想,但不影响。由于主要针对与高温段的估算,由于在运行时只能采集到PCB板温度和电路电压值和电流值,所以通过能耗模型和热网络组合,并采用参数辨识的方法确定相关参数的参考值,再通过标定的方法,得到具体的模型参数。从实际试验结果看通过温度采集器采集的IGBT基板实际温度与仿真计算的基板温度在高温段极其接近,从而验证了Tj估算的精准度。