Sm2O3,BN和Si3N4纳米添加剂润滑油的减摩抗磨性能

2023-01-06张春佳魏云玲罗仁杰丁昊昊

李 征,李 杨,张春佳,魏云玲,罗仁杰,丁昊昊

(1.青岛理工大学(临沂) 机械与电子工程系,临沂 273400;2.西南交通大学 摩擦学研究所,成都 610031)

机械设备的摩擦磨损给社会带来巨大的材料损失和能源消耗。通过加入纳米添加剂可以减少机械设备的磨损,从而降低维修成本,提高经济效益[1]。减摩抗磨特性是衡量润滑油最重要、最基本的性能指标,为了减少每年因摩擦磨损等问题造成的巨大经济损失,提高润滑油的减摩抗磨性能并研究相关高性能摩擦材料是摩擦学工作者一直致力于的研究方向[2]。

王文清[3]分析了纳米添加剂作为润滑油添加剂的应用前景;罗金琼等[4]比较系统地论述了纳米添加剂润滑油研究现状以及在实际应用中取得的效果;阮少军等[5]分析了多种纳米粒子的润滑机制;刘元才等[6]研究了BN对TB8钛合金材料表面的摩擦学性能影响;宁洪涛[7]研究发现向油液中加入2%的BN后抗磨减摩性能明显提高;魏万鑫等[8]将Si3N4烧结成陶瓷球多用于高精度轴承中;易双等[9]将Si3N4应用在了液体超滑技术中;谭秋虹[10]通过添加Sm2O3增强cBN砂轮用陶瓷结合剂。然而,现阶段关于纳米氧化钐添加剂减摩抗磨性能的研究尚不清晰。

本文利用纳米态Sm2O3,BN和Si3N4作为添加剂制备了3种润滑油分散系,研究了3种不同的纳米添加剂的减摩抗磨性能,得出了最佳纳米添加剂,研究结果可为纳米添加剂润滑油的优化应用提供技术指导。

1 试验部分

1.1 试验材料

试验选用3种纳米添加剂,分别为:纳米氮化硼(BN,平均粒径100 nm,纯度99.9%)、纳米氧化钐(Sm2O3,平均粒径50 nm,纯度99.99%)、纳米氮化硅(Si3N4,平均粒径20 nm,纯度99.9%)。纳米添加剂的微观形貌如图1所示,可以看出:纳米BN是片状纳米材料,纳米Sm2O3和纳米Si3N4是球状纳米材料。采用的基础油为500SN基础油,表面改性剂为油酸(OA)。

图1 纳米添加剂微观形貌

1.2 纳米油制备

将纳米材料粉末与油酸按照质量比例1∶2混合,加入到500SN基础油中,配制纳米添加剂质量分数为1.0%的纳米润滑油,并进行充分的机械搅拌,使用超声波清洗机超声处理30 min,使纳米添加剂在基础油中分散均匀稳定。分散5 d后,上层液为清液,下层液为浊液,如图2所示。

1.3 试验方法

利用往复摩擦磨损试验机进行摩擦磨损试验,摩擦副为φ6 mm的GCr15[11]钢球和10 mm×10 mm×20 mm的#45钢[12]试块。将摩擦副浸在不同纳米添加剂润滑油中进行试验,试验参数如表1所示。钢球和试块分布如图3所示。

试验中对摩擦系数进行实时记录,试验结束后使用光镜(OM,KEYENCE VHX-6000)观察磨斑表面形貌。每种纳米添加剂分散系摩擦磨损试验重复3次。

图2 纳米润滑油添加剂分散

2 试验结果及分析

2.1 摩擦力和摩擦系数

使用500SN基础油介质进行试验,得到的摩擦系数(摩擦力与载荷之比)如图4所示。

表1 试验参数

图3 钢球、试块试验分布

图4 500SN基础油摩擦系数

从图4中可以看出,基础油试验可分为跑合阶段和磨损阶段,前800次摩擦系数稳定上升,即是跑合阶段,摩擦力如图5所示,在跑合阶段摩擦力曲线比较平滑,进程和返程的曲线基本对称。直到摩擦系数达到0.22左右,开始稳定进入磨损阶段,摩擦力曲线展现出齿牙线的特点,且进程和返程的曲线不再对称,如图6所示,进入剧烈磨损阶段后,摩擦力波动较大。可以看出摩擦力随循环次数呈现周期性变化,但在跑合阶段和磨损阶段摩擦力的波形表现完全不同。

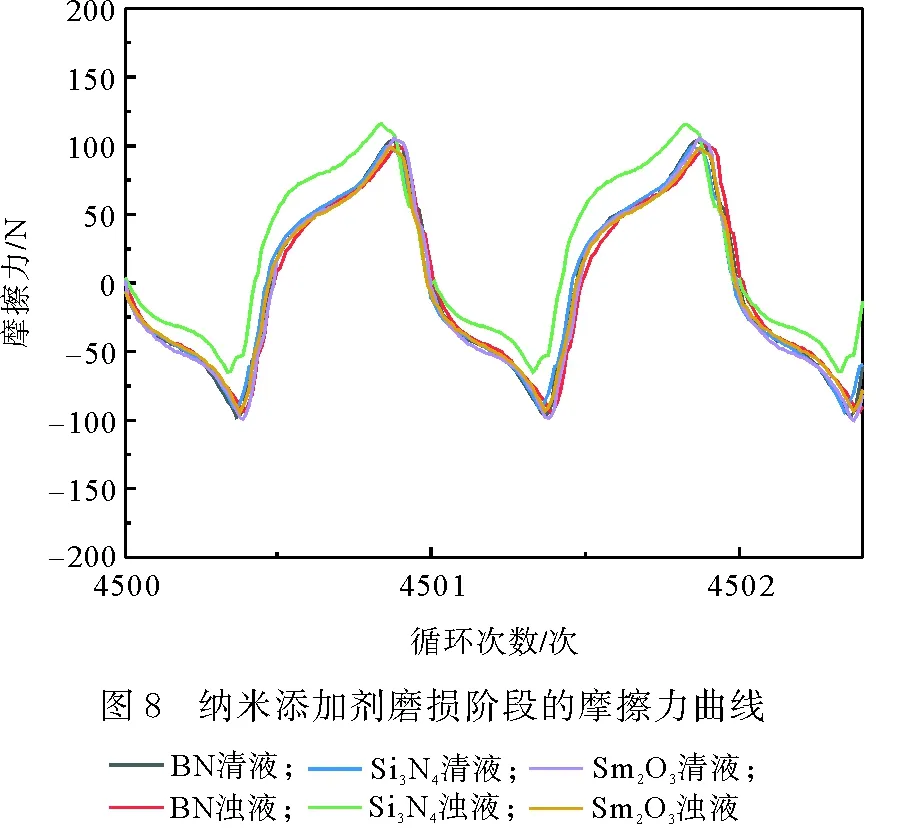

使用3种不同种类的纳米添加剂得到的摩擦系数如图7所示。摩擦系数经过跑合阶段后逐渐稳定。磨损阶段的摩擦力如图8所示。从图中可以看出:基础油磨损产生的齿牙线特点消失,进程和返程曲线基本对称,曲线形状与基础油的跑合阶段摩擦力曲线相似,摩擦力平稳。

图5 基础油试验跑合阶段摩擦力曲线

图6 基础油试验磨损阶段摩擦力曲线

得到不同种类的纳米添加剂摩擦系数后,选取稳定阶段的3次试验摩擦系数求得平均摩擦系数,如图9所示。可以看出:500SN基础油的摩擦系数最大,稳定在0.22左右;加入纳米添加剂后,摩擦系数明显下降;Sm2O3浊液的摩擦系数最小,大约稳定在0.144左右,相比于基础油下降了34.55%。

图9 不同种类纳米润滑油下试块的摩擦系数

2.2 磨斑表面形貌

试验后观测块试样磨斑的二维形貌和三维形貌。磨斑大致是椭圆型,按磨损程度大致可以分为2个区域:中间区域磨损严重,产生磨粒磨损[13],称为磨斑核心区域;四周部分磨损较轻,是磨料磨损[14]和黏着磨损[13]的复合区域,原光滑表面断裂处和隆起处所围成的整体区域称为磨斑整体,如图10所示。

图10 磨斑区域划分

在基础油介质中得到的磨斑形貌如图11所示,深色的为磨损的沟槽。从图中可以看出沟槽和突起分布不均匀,主要分布在磨斑两侧,中间部分比较均匀。通过分析可以看出这是磨粒磨损,因为试验中磨屑没有及时排出而划伤表面;磨斑四周因试验力挤压钢球和试块产生隆起。

图11 基础油试验后试块磨斑形貌

对不同种类纳米添加剂下试块的磨斑进行观测,磨斑二维形貌如图12所示。

图12 不同种类添加剂的试块磨斑二维形貌

从图12可以看出:加入纳米添加剂后,虽然磨斑直径和面积变化不大,但是磨痕分布比较均匀,没有较大的沟槽。磨斑中间产生剥落和点蚀[15],这是黏着磨损[16]现象,可能是因为纳米颗粒的团聚,破坏摩擦副表面的油膜,刮伤表面。分析磨斑面积,Si3N4浊液的磨斑面积较小,且磨痕分布比较均匀,没有太多的点蚀剥落。这可能是因为纳米颗粒在摩擦副之间形成类球轴承[17]减摩作用,可迅速排屑,防止刮伤表面。而当加入Sm2O3,BN纳米添加剂时,磨斑形貌变为磨粒磨损和黏着磨损共存。通过分析得到的试块三维形貌(图13)可以看出,磨坑的最大深度和面积基本不变。

磨斑形貌表征的是纳米润滑油的抗磨特性,几种纳米添加剂的试块磨斑数据如表2所示。从表中可以看出Sm2O3清液和浊液下的磨斑最大磨损深度和磨斑投影面积相差不大,但是Sm2O3清液的核心区域面积最小,相比基础油降低50.7%,且试块磨斑表面相较于其他组试验最为光滑均匀;BN清液和浊液的试块磨斑数据也相差不大;Si3N4清液和浊液的试块磨损深度相对于基础油下的试块磨损深度略有下降,但是对比Si3N4清液和浊液的试块核心区域面积可以看出,Si3N4浊液下的试块核心区域面积明显较大,但最大磨损深度比Si3N4清液下的最大磨损深度要小。因此,通过分析比较二维和三维形貌可以看出3种纳米添加剂中Sm2O3清液的抗磨特性较好。

表2 润滑介质为不同纳米润滑油时试块的稳定摩擦系数及磨斑尺寸数据

3 结论

1) 纳米Sm2O3,BN和Si3N4作为添加剂均有一定的减摩特性,其中Sm2O3浊液的减摩性能最好,摩擦系数稳定,相比于500SN基础油下降了34.55%。

2) 3种纳米添加剂都能在一定程度上减缓磨损,Sm2O3清液的抗磨特性最好,磨痕分布最为均匀平整,核心磨损面积相比基础油降低50.7%,此时主要是黏着磨损和磨粒磨损共存。

3) 纳米态Sm2O3作为添加剂具有非常优异的减摩抗磨特性,但分散进500SN基础油后所得的不同的清、浊液的摩擦学性能有所不同,其中,Sm2O3浊液的减摩性能最好,Sm2O3清液的抗磨性能最好。