膨胀珍珠岩基生态型超高性能混凝土制备与性能研究

2023-01-06李良伟耿旗辉侯东帅王鑫鹏

李良伟,耿旗辉,武 迪,侯东帅,2,*,王鑫鹏

(1.青岛理工大学 土木工程学院,青岛 266525;2.山东省高等学校蓝色经济区工程建设与安全协同创新中心,青岛 266525)

超高性能混凝土(Ultra-High Performance Concrete,简称UHPC)是一种具有极低水胶比(w/b<0.2)[1],具有超高抗压强度(>150 MPa)[2]和优异耐久性[3]的新型复合水泥基材料。然而,UHPC中水泥用量大,超过850 kg/m3,每吨水泥二氧化碳排放量653.4 kg,这导致了高能耗和高碳排放的环保问题[4-5]。此外,作为UHPC骨料的河砂也存在资源短缺问题。

使用低能耗材料如粉煤灰(Fly Ash,简称FA)、粒化高炉矿渣(Ground Granulated Blast Furnace Slag,简称GGBFS)、石灰石粉(Limestone Powder,简称LP)、偏高岭土(Metakaolin,简称MK)以及稻壳灰(Rice Husk Ash,简称RHA)代替水泥制备生态型UHPC是解决UHPC高能耗问题的主要途径。替换材料的使用不仅能有效降低能耗,往往还能带来性能的提升;此外,利用废玻璃砂、珊瑚砂以及机制砂取代石英砂制备生态型UHPC也能有效降低UHPC的高能耗问题。然而,上述水泥(石英砂)替换材存在供不应求(如高品质FA)、地域性限制(如稻壳灰)、质量不稳定(如机制砂)等问题,一定程度限制了生态型UHPC的设计和应用。

膨胀珍珠岩(Expanded Perlite,简称EP)是一种广泛易得的建筑材料(全球每年大约生产253万t),EP具有低能耗、潜在火山灰等优点,将EP作为辅助胶凝材料或者骨料制备低能耗的水泥基材料的研究已广泛开展[6-7],但利用其作为UHPC原材料的研究尚不充分。在前期研究中[8]系统探索了膨胀珍珠岩填料和膨胀珍珠岩骨料分别取代水泥和石英砂对UHPC的性能影响,结果表明使用EP作为辅助胶凝材料或者骨料有效降低了UHPC的能耗,同时保持了优异的工作、机械和耐久性能。基于前期研究,本文旨在探究EP复掺对UHPC宏观性能的影响机制,对其工作性能、力学性能、耐久性能和环境影响进行系统评价,以探究EP复掺制备更具生态效益UHPC的可行性。

1 原材料及试验方法

1.1 原材料

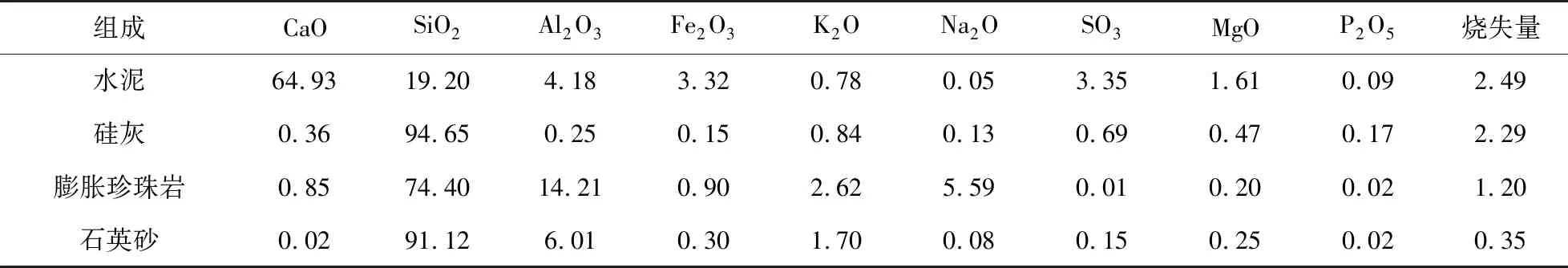

水泥:由青岛山铝水泥有限公司生产的P·O 52.5普通硅酸盐水泥,平均粒径为10 μm。硅灰:由成都东南星提供,SiO2含量为94.65%,平均粒径为200 nm。砂:最大粒径为0.6 mm的石英砂。膨胀珍珠岩:由青州市欢腾花卉苗木销售中心提供,EP填料的平均粒径范围为0~0.075 mm,饱和面干吸水率为4%,表观密度为1740 kg/m3;EP骨料的平均粒径范围为0.075~0.6 mm,压碎指标值为66%,饱和面干吸水率为50%,表观密度为1140 kg/m3,EP骨料和EP填料的颗粒形貌如图1所示。减水剂:由江苏南京苏博特生产的聚羧酸系高效减水剂,固含量20%,减水率为30%。钢纤维:镀铜短直钢纤维,长度为13 mm,直径为0.2 mm,抗拉强度为2200 MPa。水:拌和用水为洁净的自来水。试验中所用原材料的化学组成见表1。

图1 EP颗粒形貌

表1 原材料的化学组成 %

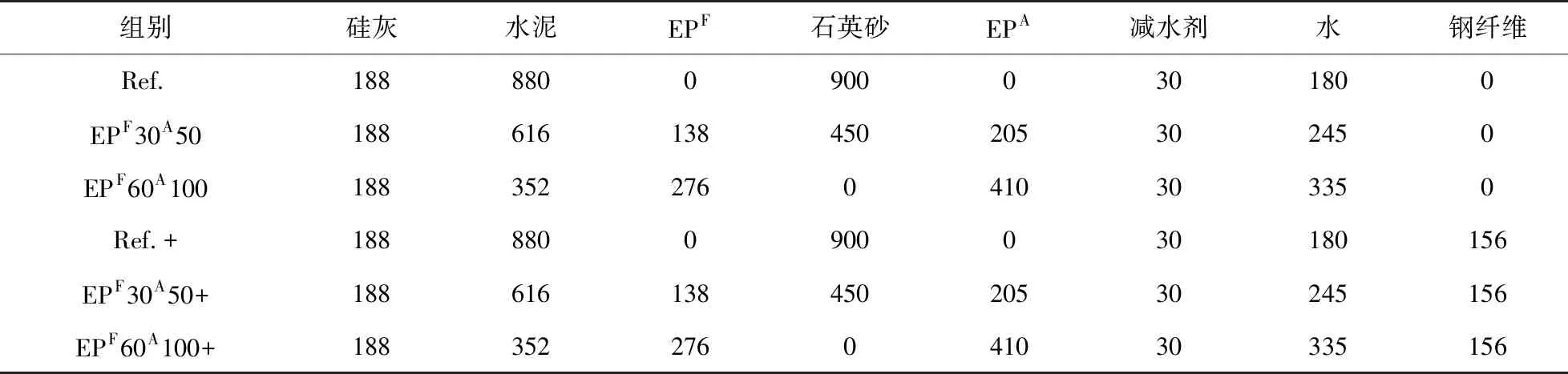

1.2 配合比设计

基于之前研究结果,对于EPF30—EPF60,随着EPF掺量增加,碳排放量从580.4 kg/m3降低到454.8 kg/m3;对于EPA50—EPA100,随着EPA掺量增加,碳排放量从701.6 kg/m3降低到696.9 kg/m3。基于此,本文考虑将EPF和EPA同时掺加,并得到最终配合比,如表2所示。

表2 膨胀珍珠岩基生态型UHPC配合比 kg/m3

1.3 试块制备及养护

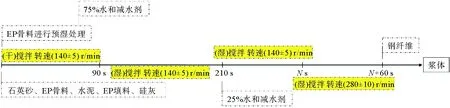

试块的制备流程:首先将胶凝材料和石英砂干拌均匀(EP填料体积取代水泥,添加顺序按照水泥进行;EP骨料体积取代石英砂,添加顺序按照石英砂进行),加入水和减水剂,慢搅(转速(140±5) r/min)至形成浆体(Ns)后,快搅((280±10) r/min)60 s,再缓慢均匀地加入钢纤维,最后将制备的浆体浇入尺寸为40 mm×40 mm×160 mm的模具中。具体搅拌流程如图2所示。标准养护24 h后进行脱模处理,然后将试件在标准养护室(温度(20±2) ℃,湿度95%)中分别养护1,3,7和28 d。

图2 搅拌流程

1.4 试验方法

按照《水泥胶砂流动度测定方法》(GB/T 2419—2005)和《水泥胶砂强度检验方法》(GB/T 17671—1999)分别进行流动度和抗折、抗压强度试验,测定标准养护1,3,7和28 d后4种龄期下的强度值;按照《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)进行耐久性试验。

2 结果与讨论

2.1 流动度

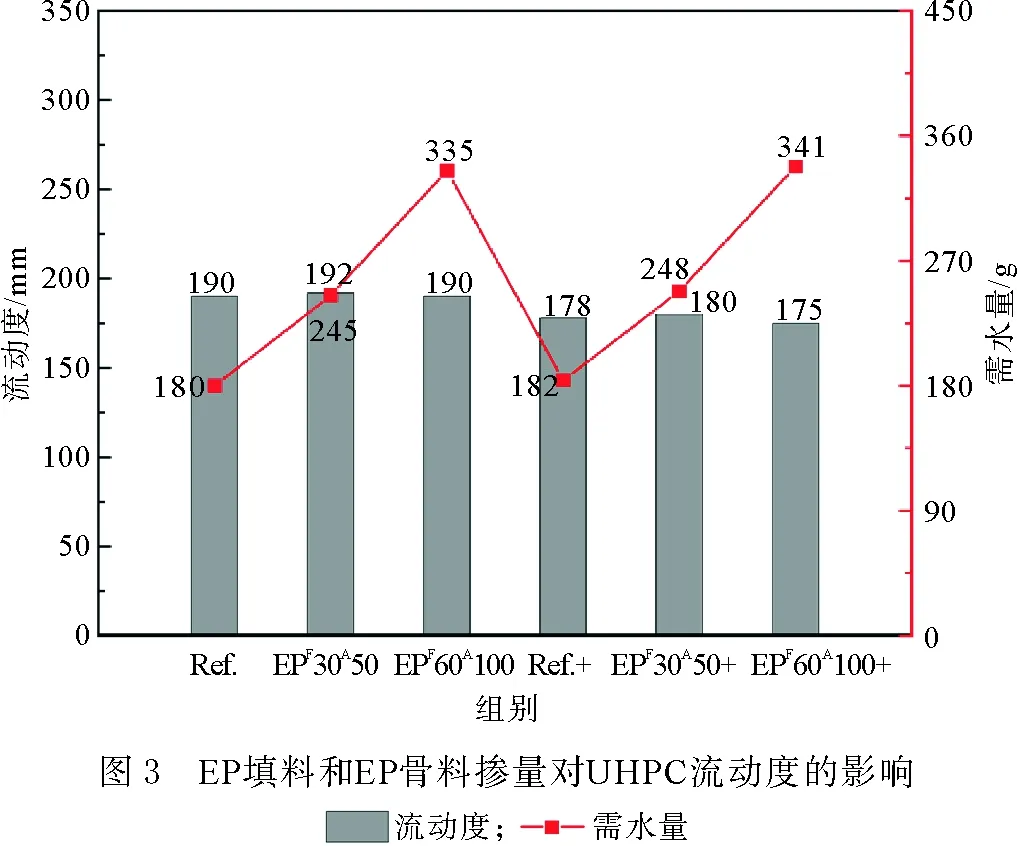

EP填料和EP骨料掺量对超高性能混凝土流动度和需水量的影响如图3所示。对于未掺加钢纤维的试块而言,当流动度为190 mm左右时,各组需水量随EP骨料和EP填料掺量的增加而逐渐增加,最大需水量(335 g)的组别为EPF60A100;对于掺加钢纤维的各组别而言,流动度的范围为175~180 mm,需水量的变化规律与未掺加钢纤维组相一致,最大需水量(341 g)的组别为EPF60A100+。具体而言,当EPF30A50和EPF60A100组试块的流动度分别为192和190 mm时,需水量分别为245和335 g,较基准组(Ref.)分别增加了36.1%和86.1%;当EPF30A50+和EPF60A100+组试块的流动度分别为180和175 mm时,需水量分别为248和341 g,较基准组(Ref.+)分别增加了36.3%和87.4%。一方面,由于钢纤维的加入使得浆体流动度变差,同时需水量也增加;另一方面,由于EP骨料的“多孔”结构特性使其具有吸水性,EP骨料的大量掺加增加了基体内部吸附水含量[9]。

2.2 抗压强度和抗折强度

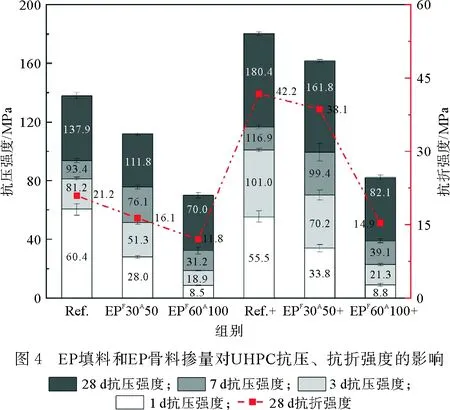

图4为不同EP填料和EP骨料掺量在不同养护龄期下对试块抗压、抗折强度的影响。结果表明:相比于基准组而言,EP的掺加明显降低了试块的抗折强度,EPF60A100试块的28 d抗折强度为11.8 MPa,与基准组(Ref.)相比,降低了44.3%。这是由于EP骨料自身强度较低引起的[9]。

与基准组(Ref.)相比,EP骨料和EP填料的掺加使得各养护龄期的抗压强度下降。其中,EPF30A50和EPF60A100试件的3 d抗压强度分别为51.3和18.9 MPa,相比于基准组(Ref.)分别下降了36.8%和76.7%,这主要是因为EP填料的稀释效应使基体内部水泥水化产物减少,水泥石强度较低,从而使得试块的抗压强度降低。随养护龄期的增加,EPF30A50和EPF60A100试块的抗压强度逐渐增加,其中,EPF30A50试块28 d抗压强度为111.8 MPa,EPF60A100试块28 d抗压强度为70.0 MPa。这主要是因为EP能够产生火山灰效应,EP填料后期的火山灰活性促性了基体的二次水化,使得水泥石强度增加,从而使得基体的抗压强度得到提高;除此之外,EP是一种具有多孔结构的轻骨料,这种多孔结构使其产生稀释水效应,在基体内部可以发挥内养护作用,使未水化水泥进一步水化,提高水泥石强度,从而使得基体的抗压强度得到提高。

随着钢纤维的掺加,抗压强度较未掺加钢纤维组均有了一定的提升,但掺有EP的试块抗压强度低于未掺加的(Ref.)。其中,EPF30A50+试块的1 d抗压强度为33.8 MPa,与基准组(Ref.+)1 d抗压强度相比下降了39.1%;EPF60A100+试块的1 d抗压强度为8.8 MPa,与基准组1 d抗压强度相比下降了84.1%,这主要是由于EP填料的稀释效应引起的。随着养护龄期的增加,抗压强度逐渐增加,下降幅度逐渐变小。EPF30A50+试块的28 d抗压强度为161.8 MPa,与基准组(Ref.+)28 d抗压强度相比下降了10.3%,EPF60A100+试块的28 d抗压强度为82.1 MPa,与基准组28 d抗压强度相比下降了54.5%,这是由于EP填料的掺量过多,EP填料的稀释效应增强使得钢纤维大量沉降,从而导致抗压强度大幅下降[10]。

2.3 耐久性能评价

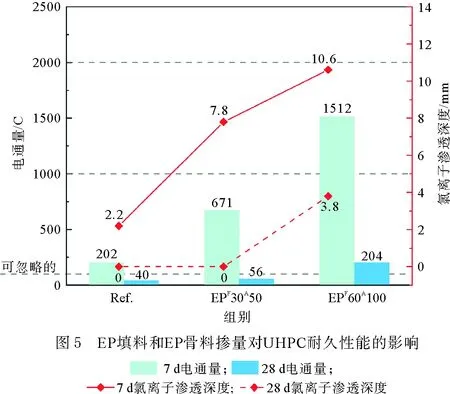

不同EP填料和EP骨料掺量对试块的耐久性影响如图5所示。随着养护龄期的增加,各组氯离子渗透深度逐渐降低,表明试块的抗氯离子渗透性能逐渐提升,但EP填料和EP骨料的掺加大幅度降低了试块的早期(7 d)耐久性能。其中,EPF30A50和EPF60A100试件的7 d电通量值分别为671和1512 C,与基准组(Ref.)试块电通量相比分别提高了469和1310 C;EPF30A50和EPF60A100试块的氯离子渗透深度分别为7.8和10.6 mm,与基准组的氯离子渗透深度相比提高了5.6和8.4 mm。随着养护龄期的增加,EP填料的火山灰效应以及EP骨料的内养护作用促进了基体进一步水化,使基体结构变得更加致密,从而使得试块的抗氯离子渗透性能逐渐提高。其中,EPF30A50试块28 d的电通量值为56 C,氯离子渗透深度为0 mm;EPF60A100试块28 d的电通量值204 C,氯离子渗透深度为3.8 mm,与EPF30A50相比,EPF60A100试块的耐久性能略有降低。这主要是因为EP骨料是一种具有“多孔”结构的骨料,EP骨料的大量掺加使得试块内部存在大量的孔道,为氯离子的浸入提供了可能,从而使得EPF60A100试块耐久性能降低。

2.4 环境影响评价

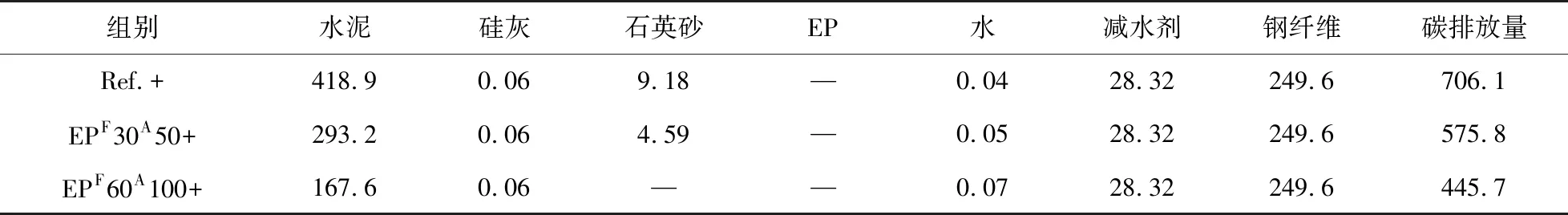

EP骨料和EP填料分别替代传统UHPC中的石英砂和水泥,可以制备出生态型UHPC。掺加钢纤维对碳排放量有一定的影响,本文所制备的生态型UHPC所用到各原材料的单位CO2排放量以及总的CO2排放量分别如表3和表4所示。选用掺加钢纤维的组别与其他学者所制备的生态型UHPC中CO2排放量进行对比来评价其对环境的影响,此外还对比评价了28 d抗压强度,如图6所示。

表3 生态型UHPC的GWP值

表4 生态型UHPC碳排放计算 kg/m3

由表4可知,基准组试块的碳排放值为706.1 kg/m3,随着EP填料和EP骨料的掺加,所制备试块(EPF30A50+)的碳排放量为575.8 kg/m3,与基准组(Ref.+)试块的碳排放量相比下降了18.5%。随着养护龄期的增加,所制备试块的28 d抗压强度达到161.8 MPa,与基准组(180.4 MPa)相比下降了10.3%。因此,本文所制备的生态型UHPC兼具超高的抗压强度和较低的碳排放量。由图6可知,本研究所制备的生态型UHPC(EPF30A50+)较其他学者的[12-17]更具有优势,具体来说,28 d抗压强度高于本课题所制备的EPF30A50+试块的分别是HABEL等[13]制备的UHPC(28 d抗压强度175 MPa)以及MAKITA等[17]所制备的UHPC(28 d抗压强度222 MPa),但其碳排放量均高于1200 kg/m3,这意味着本研究EPF30A50+与其他学者的相比,在保持较高力学性能的同时对环境具有较低的影响。

3 结论

1) 在流动度保持不变的情况下,EP填料和EP骨料掺入会增加体系的需水量,这与EP自身多孔结构有关;

2) EP填料和EP骨料掺入会显著降低UHPC的早期力学性能和耐久性能,这主要与EP填料的稀释效应和EP骨料自身低强度有关。随着养护龄期的增加,掺加30%的EP填料和50%EP骨料制备的生态型UHPC表现出了优异的力学性能和耐久性能,当EP填料和EP骨料掺量分别为60%和100%时,UHPC的力学性能和耐久性能明显降低;

3) 对于掺有钢纤维的组别而言,当EP填料和EP骨料掺量分别为30%和50%时,能够制备出流动度为180 mm,28 d抗压强度为161.8 MPa,抗折强度为38.1 MPa,碳排放量为575.8 kg/m3的生态型UHPC。因此,EPF30A50+配比作为EP基生态型UHPC的制备以及工程应用最为合适。