新型平底型相变蓄热器蓄热性能的数值模拟

2023-01-06胡汝坤杨肖虎

薛 洁,张 军,杜 昭,胡汝坤,杨肖虎

(1中国建筑西北设计研究院有限公司,陕西 西安 710061;2西安交通大学人居环境与建筑工程学院,陕西 西安 710049)

在利用太阳能作为清洁能源助力“双碳”目标的过程中,波动性和间歇性等问题成为太阳能利用的重要制约因素[1-2]。蓄热是解决这些问题的有效办法之一[3]。在众多蓄热技术中,相变蓄热以其蓄热密度高、蓄/放热过程中温度恒定的优势[4-5],在太阳能利用、建筑热环境控制、余热回收、分布式能源系统等众多领域广泛应用[6-7]。然而,相变材料的低热导率成为制约相变材料发展的重要因素。通过添加高导热材料[8]或增大换热表面积[9]可有效提高相变蓄热的效率。在高热导率材料中,金属泡沫具有低密度、高孔隙率、大比表面积的优势,在作为填充材料以提高蓄热装置性能[10-11]方面显示出了巨大优势。

Fernandes 等[12]对比了常用强化相变蓄热的方式,他指出相变材料中嵌入金属泡沫是最有潜力的强化换热方式。Caliano 等[13]通过数值模拟方法对比了相变材料和相变材料—铝泡沫在蓄热单元中的蓄/放热过程,结果表明,添加铝泡沫可使蓄/放热时间分别缩短3/4和1/2。陈华等[14]通过实验研究了铜泡沫布置方式对复合相变材料蓄热效果的影响,结果表明平行于受热面布置铜泡沫时,在熔化前期和中期相变材料温度最高可以达到400%和200%的提升。王凡等[15]将相变材料封装在微胶囊后填充到金属泡沫中,通过理论和实验验证了该模式的有效性,结果表明金属基体使得温度均匀性增加,温度梯度降低,最终提高了蓄热速率。Yao 等[16]对水平蓄热单元的凝固过程进行了实验测试,相变材料采用金属泡沫和石蜡复合制备而成。实验结果表明凝固速率随着冷流体温度的降低而加快,并且蓄热单元径向的温度变化大于轴向的温度变化。Li[17]等建立了金属泡沫的单元结构并进行了数值模拟,研究了金属泡沫内部传热系数对熔化过程的影响。

Senthil等[18]对水平圆柱型金属泡沫相变蓄热器的熔化过程进行研究,熔化从靠近换热流体处开始,之后转移到蓄热器顶部。最后熔化区域来到蓄热器底部,2.70%的熔化量需要消耗整体熔化时间的16.32%。由于熔化过程中产生了液相相变材料,使得自然对流成为主要的换热方式。自然对流使得高温流体聚集在蓄热器顶部,形成热量堆积,热量难以传递到蓄热器底部,下部难熔区域延长了整体蓄热时间。Tabassum 等[19]对等边三角形双管换热器的蓄热性能进行了数值模拟研究,在改变蓄热单元的形状、加热内管的偏心度和同心度的基础上,研究了内管壁温度、固体相变材料的初始温度等对熔化特性的影响。结果表明,熔化过程受导热和自然对流的综合影响,并且蓄热单元底部的熔化效果始终较差。Eisapour等[20]对双椭圆潜热蓄热单元的熔化过程进行了模拟研究。通过改变内外椭圆管的方向来强化底部换热,最终发现,当内管和外管底壁之间的距离减小时,蓄热效率提高,即内管和外管分别垂直和水平定向时,蓄热效果最佳。

相比较而言,以往的设计方案虽可提升整体蓄热器上部自然对流强度,但蓄热器底部难熔区未得到有针对性的有效强化。本工作提出对水平壳管式相变蓄热器底部进行切除,以减小热源到蓄热器底部(难熔区)的距离,以期缩短整体相变蓄热时间。通过建立数值模型,分别就熔化率、完全熔化时间、蓄热量、熔化相界面、速度分布等进行了研究评价。

1 数值模拟

1.1 模型描述

在壳管式相变蓄热器中,选取其中一个蓄热单元作为研究对象,本工作提出将水平蓄热单元的底部进行切除的改善方法以提升蓄热效率,切除后的蓄热单元示意图如图1所示。在控制蓄热容积恒定的前提下,研究不同切平位置对相变蓄热过程的影响。

图1 相变蓄热管模型Fig.1 Phase-change heat-storage tube model

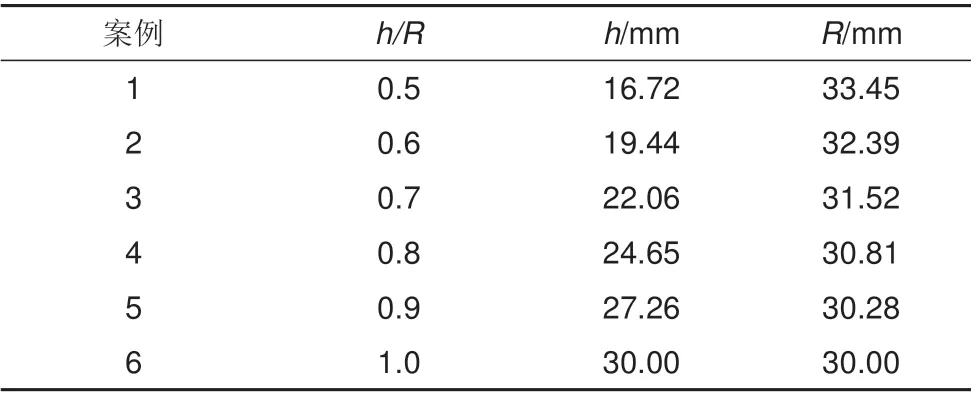

换热流体沿垂直于纸面方向以70 ℃的恒定温度进入内管进行换热。换热流体管半径r=10 mm,未经过底部横切的蓄热管R为30 mm。底部切除后,蓄热管中心到蓄热管底部的距离为h,在保证相变材料含量相同的前提下,不同模型的计算结果展示在表1中。相变材料和铜泡沫的物性如表2所示。

表1 不同模型的结构参数Table 1 Structural parameters of the different cases

表2 石蜡和铜泡沫的物理性质Table 2 Physical properties of paraffin and copper foam

1.2 控制方程

连续性方程:

动量方程:

能量方程:

其中Amush是糊状系数,在本研究中Amush=105kg/(m3·s)[21-24];fm是熔化率,δ是一个微小数值常量,用于平衡表面速度力;β是热膨胀系数;ε是金属泡沫孔隙率;K是渗透率;CE是惯性系数[25];λe是有效导热系数。

1.3 数值模型与模拟方法

由于蓄热单元左右对称,将图1所示二维模型进一步简化,形成如图2 所示的计算域。金属泡沫的孔隙率为98%,平均孔径为2.54 mm。换热流体管为恒定壁温(70 ℃);蓄热单元外表面假设为绝热边界。初始时,固相相变材料温度为20 ℃。采用商用软件ANSYS-FLUENT 18.2 基于有限体积法对控制方程进行求解,压力修正方程采用PRESTO!格式,压力—速度耦合使用SIMPLE 算法处理,动量和能量方程的对流项精度采用二阶迎风格式。

图2 计算域和边界条件Fig.2 Computational domain and boundary conditions

1.4 网格与时间步长无关性验证

本研究选用结构化网格进行模型划分,几何模型和网格使用CFD预处理软件ICEM创建。选择底部横切比例为0.5 的案例检查网格无关性。选取位于x=16.5 mm,y=16.7 mm的P1点在200 s、400 s、600 s的温度进行对比。首先测试了网格数为54510、107910 和153510 时,在200 s、400 s、600 s 时P1点的温度,汇总于表3。在200 s、400 s、600 s三个时刻,不同网格数量时相变材料温度偏差不超过0.03 ℃。因此选取107910 的网格数量进行计算,在保证数值模拟精度的前提下可节省计算资源。此外,针对时间步长开展了独立性验证。比较了0.01 s、0.05 s 和0.10 s 三种时间步长下,在三个时刻P1点的温度偏差,结果表明不同时间步长在三个时刻的偏差小于0.001 ℃。因此选取网格数为107910,时间步长0.05 s作以下计算。

表3 网格无关性与步长独立性Table 3 Grid independence and step independence

1.5 数值模型的实验验证

根据文献[26]中的实验工况,建立了相应的数值模型对本工作数值模型进行了验证。结果对比如图3(a)所示,本工作模拟的固液相界面与文献中的固液相界面趋势一致。为进一步量化本工作模拟结果与文献结果的差异,分析了位于方腔中心位置的温度变化,结果如图3(b)所示。结果表明模拟与文献中的实验最大差异小于2.0%,表明数值模型的正确性。

图3 与参考文献[26]的实验对比Fig.3 Comparison of the melting evolution between the experiments from Ref[26]

2 结果与分析

2.1 熔化率

图4 展示了相变材料熔化率随时间变化的情况,不同曲线对应不同底部横切比的蓄热单元。可以看出,底部横切比对熔化过程的影响较为明显。在200~800 s之间,底部横切比为0.5时相变材料熔化速率最慢,与其他算例的熔化速率差异最为明显,最大差异达到7.49%。然而,在800 s 后,具有0.5 横切比的算例熔化速率开始提高,其他算例的完全熔化时间随着底部横切比增大而增大。

图4 不同底部横切比下相变材料熔化率随时间的变化曲线Fig.4 Variation curves of melting fraction changes with time under different bottom cross-cut ratios

为了直观表现不同底部横切比对熔化过程的影响,绘制了不同底部横切比与完全熔化时间的关系,如图5所示。直观看来,去除底部的相变材料有利于缩短蓄热时长。底部横切比为0.5、0.7、0.9 的蓄热单元分别比圆管(横切比1.0)的完全熔化时间减少了16.67%、18.12%、7.25%。其中底部横切比为0.7 时,相变材料的熔化时长最短,比圆管的完全熔化时间缩短了18.12%。

图5 不同底部横切比例下相变材料的完全熔化时间Fig.5 Complete melting times at different bottom cross-cut ratios

2.2 蓄热量

从蓄热量的角度,不同底部横切比对蓄热的影响见图6,可以看出,整体的变化规律与熔化率曲线相似。起初,在导热的作用下,不同蓄热单元的蓄热量保持一致。之后在自然对流的作用下,蓄热量开始出现差异。此时,在同一时间下底部横切比为0.5 的蓄热量最少。之后在800 s 时,底部横切比例小的蓄热单元热效率开始提高。在总体蓄热量差异小于0.15%的情况下,横切比为0.7 的蓄热效率最高。

图6 不同底部横切比时的蓄热量Fig.6 Heat storage under different bottom cross-cut ratios

2.3 熔化相界面与速度分布

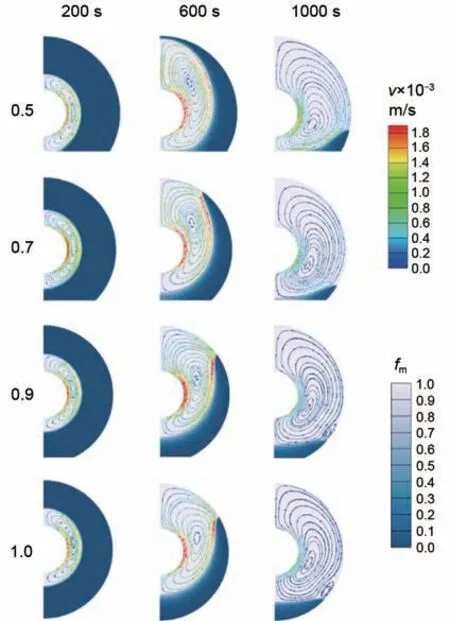

如图7所示,将具有不同底部横切比的蓄热单元在200 s、600 s 和1000 s 时的熔化相界面进行对比分析。蓝色表示固态相变材料,白色表示液态相变材料,蓝色与白色之间的部分为糊状区。对于速度流线,红色表示高速,蓝色表示低速。

图7 不同底部横切比例下的熔化相界面、速度分布Fig.7 Melting-phase interface and velocity distribution at different bottom cross-cut ratios

在200 s 时,相变材料刚刚开始熔化,主要的传热方式为导热,导热对于初期的熔化过程影响较小。之后,液态相变材料逐渐增多,在浮升力的作用下,高温液态相变材料向上流动,使蓄热单元上部的熔化量增大。此外,在固定蓄热材料含量相同的前提下,底部横切比小的蓄热单元外管径大,因此上部相变材料的比例大,上部未熔化的相变材料多。即600 s时,底部横切比越小,蓄热单元上部的未熔化相变材料越多,表现为相界面越弯曲。然而,在熔化后期,底部横切比越小的蓄热单元底部难熔区域越小。在1000 s 时,未熔化区域集中在蓄热单元底部,并且底部横切可有效提高底部的熔化速率。底部横切比为0.5、0.7、0.9 的蓄热单元比圆管(横切比1.0)的熔化率分别提高了4.60%、5.32%和1.11%。此外,可以看出,进行底部横切之后,难熔区从底部转移到了切除边缘,减小了热源到蓄热器底部(难熔区)的距离,缩短了整体相变蓄热时间。结合速度云图可以看出,随着横切比的减小,熔化相界面流速越小,相界面越弯曲,速度涡旋越靠近蓄热单元上部。

2.4 温度分布

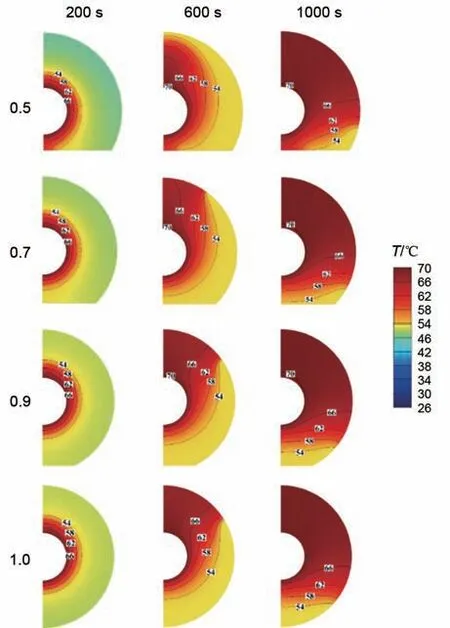

图8 展示了对应于图7 瞬时相界面变化的温度云图,可以看出,在最初的200 s内,以导热为主要传热方式,温度以同心圆的形式依次递减,且不同底部横切比例蓄热单元之间存在差异不大,因此熔化相界面几乎相同。之后66 ℃的等温线顶部开始凸起,表明了热量在蓄热管内向顶部扩散。在600 s时,底部横切比越大,66 ℃以上的高温区域越大,熔化速率越快。在熔化末期的1000 s 时,虽然等温线在不同蓄热单元的倾斜度类似,但是底部横切比越小的蓄热单元底部的低温区域较少,整体的熔化量大。由于底部横切在熔化中期和熔化末期对提高熔化速率表现出相反的效果。在熔化中期,底部横切比越小,蓄热单元的外径越大,高温液相相变材料在蓄热单元顶部扩散得越慢。然而,在熔化末期,底部横切比越小的蓄热单元,底部的低温区域越小,熔化效果越好。因此,最终在综合效果下,底部横切比为0.7 的蓄热单元的完全熔化时间比横切比为0.5的完全熔化时间短。

图8 不同底部横切比例下的温度分布Fig.8 Temperature distribution at different bottom cross-cut ratios

3 结论

本工作研究了底部横切设计对水平相变蓄热单元熔化过程的影响,探讨了熔化率、蓄热量、熔化相界面和速度场等瞬态熔化指标。

(1)对蓄热单元进行底部横切之后,难熔区域从底部转移到了切除边缘,减小了热源到蓄热器底部(难熔区)的距离,缩短了整体相变蓄热时间。

(2)本工作中最优的底部横切比为0.7,与未切除的同心圆管相比,熔化速率提高了18.12%。

(3)进行底部横切之后,蓄热单元的蓄热效率明显提高,在总体蓄热量差异小于0.2%的情况下,具有0.7横切比的蓄热单元蓄热效率最高。