CVT 二次绕组布置方式改善提高误差特性研究

2023-01-06刘松美

刘松美

(无锡日新电机,江苏 无锡 214000)

0 引言

随着国家电网的大力发展及市场需求,电容式电压互感器(capacitance voltage transformer,CVT)用到两个以上计量和测量绕组都为0.2 级准确级要求的产品渐渐增多,为满足此类产品客户要求,传统的设计方法是通过增加CVT 中压变压器的一次绕组及二次绕组的导线截面积来降低直流电阻[1],但这将使中变铁芯的体积变大,箱体变大,不仅使导线成本增加,整体设计成本也大大增加。为追求产品最大利润化,现研究通过在不改变导线直径及中变铁芯、箱体的情况下,改变传统的二次绕组逐个绕线的设计方案,改为2 个以上0.2 级高精度等级的绕组采用并排绕线的方法,使除了常规的第1 个0.2 级绕组外,其他第2 个,第3 个0.2 级绕组的平均直径缩小,从而使其直流电阻较之前有所降低,以达到满足误差试验的要求,对其线圈绕制方法的改变及装配工艺的改变跟踪试品制作进行确认,指导,并对产品直流电阻的影响进行准确度试验验证,确认可行性。本文以220 kV CVT 3 个0.2 级产品为研究对象,以此以后应用推广。

1 误差特性及等效电路分析

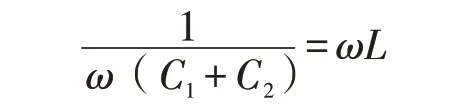

在CVT 的等值电路见图1,因电容器(C1+C2)上的电压不是恒定值,是随着负荷的变化而变化,这样CVT 的负荷能力极差。

图1 CVT等值电路图Fig.1 Equivalent circuit diagram of CVT

如果补偿电抗器及中间变压器的短路阻抗之和与电容器的等值容抗相等[2-5(]实际上前者略大),则负荷对准确级的影响就较小,以补偿电抗器用于补偿电容分压器等值电容,从而保证CVT 二次输出电压的相位差不随负荷变化有较大的偏移,补偿电抗器有若干调节线圈,可以调整CVT 二次输出电压的相位角,使之与一次电压的相位角基本保存一致,降低了负荷对准确级的影响。为了降低CVT 的电压误差,故在产品设计中,使等值电路中容抗和感抗在工频下呈串联谐振,即:

但是在回路中的直流电阻值无法消除,从图1可以看出,CVT 的误差主要是由其内部阻抗引起的电压降,作为串联在回路中的铁芯元件,由公式得知,如果Bm选大了,铁芯励磁损耗会增多,空载电压比值误差带将增大,以致不能满足准确度极限值的规定。但如果把磁密降下来的话,由公式得知,如果Bm选小了,在U一定的情况下,只能通过增加中压变压器铁芯截面积或增加一次线圈匝数或导线直径的方法,这样产品的材料成本就会增加,因此从技术经济角度考虑,对于用户要求额定输出及准确度比较高的产品,在选择合理的变压器额定工作磁密后,因额定输出容量及负载功率因数都是由用户要求确定的,因此改善CVT 产品误差的措施要从对回路阻抗的合理配置考虑,通过理论验证,改变中压变压器二次绕组的布置方式来有效降低回路的直流电阻是有效改善产品误差的措施之一[6-9]。

根据相应国标[10-11]的规定,CVT 准确度等级相应的电压误差和相位差的限值见表1。

表1 互感器准确度试验要求Table 1 Test requirement of accuracy of instrument transformer

电压误差与回路电阻的关系公式为

式中:ε为电压误差;Rε为回路的总电阻,与电压误差ε成正比;R1为一次回路的直流电阻;R2为二次回路的直流电阻;k为额度变压比;U1为实际一次电压,U2为测量下施加的二次回路电压。

从以上公式可知,误差的核算是一次回路的电阻折算到二次回路,一次和二次的整个等值回路电阻控制在误差范围之内。如50 VA,0.2 级的二次电阻允许范围为(±0.2%)=±0.264 Ω,则Rε=0.264。若R1+R2<Rε,在做产品准确度试验时,电压误差的调节通过中间变压器一次调节线圈的调节,使误差带落在0.2 级的范围内。产品相位差的计算,通过公式验证,其误差范围满足在±5′之内[12-13],产品有专门设计的补偿电抗器调节线圈,通过调节线圈使误差范围落在0.2 级的范围内。

考虑到因客户现场和公司内出厂试验误差设备的差异及温度环境的影响[14-15],产品设计时对产品总回路电阻的取值留有适量的裕度通常取在50%~70%,厂内例行试验电压误差及相位差也留有适量的裕度通常在50%~70%。

2 可行性验证

二次线圈原来的布置是在二次纸管的最里面一层先绕绕组精度等级高的线圈,再绕精度等级低的线圈,逐个绕制。根据公式得知,二次线圈的电阻值误差范围在,因折合到二次线圈的等效总电阻值为一次线圈电阻值折算到对应二次绕组的值和二次绕组直流电阻值之和,即∑R=∑R1×(U2/U1)2+R2,又因二次绕组的二次电压一样,变比U2/U1一样,∑R1也一样,为使∑R也一样,R2也必须一样[16-18]。如果按传统绕制方法,3 个0.2 级的线圈,同样匝数,同样的线经,外圈的二次线圈的电阻值必然比内层的大。为使电阻值尽量一致,采用3 个线圈并行绕制的方法。

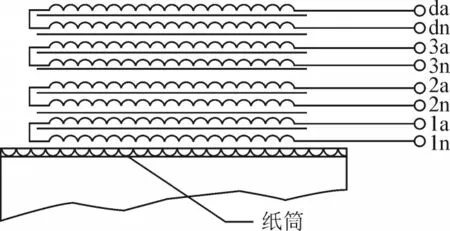

设计改善前按照传统的二次绕组绕制的方法及布置方式,见图2,同样0.2 级要求的1 号绕组及2、3 号绕组,3 号绕组绕制完后再绕2 号绕组,2 号绕组绕制完后再绕1 号绕组,1 号绕组最靠近中间变电压器的铁芯,平均直径最小,2、3 号绕组平均直径要大于1 号绕组,绕组直径增大,导线平均击长增大,直流电阻增加。误差比值增大,超出出厂所要求的误差范围的7%左右。

图2 改善前线圈绕制方法及布置方式Fig.2 Winding method and layout of coil before improvement

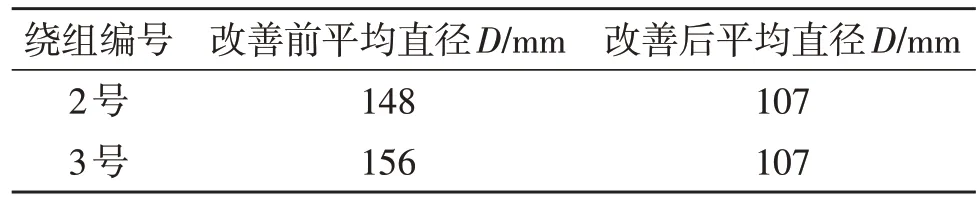

设计改善后,二次绕组绕制的方法及布置方式,见图3,同样0.2 级要求的1 号绕组及2、3 号绕组,在不改变2、3 号绕组线径的情况下,采用1 号绕组及2、3 号绕组并排同时绕制的方法来减少2、3号绕组的平均直径,以此来降低直流电阻,改善其误差特性,通过准确度试验来验证是否符合要求。改善前后平均直径见表2。

图3 改善后线圈绕制方法及布置方式Fig.3 Winding method and layout of coil after improvement

表2 改善前后平均直径的对比Table 2 Comparison of average diameter before and after improvement

由表2 可看出,改善后的平均直径仅为原来的72%,较之前有近30%降低,直流电阻将会随之大大减低,需进行试验验证是否可行[19-22]。

由表3 可看出,直流电阻较之前有近50% 降低,误差特性显著提高,需进行试验验证是否可行。

表3 改善前后直流电阻的对比Table 3 Comparison of DC resistance before and after improvement

在试制品制作过程中,先从设计图纸开始,对特殊要求的绕制顺序进行说明,绕制工序对应图纸做好绕组标识的区别,并在装配工序,技术指导并绕1 号和2 号绕组,3 号绕组对应二次端子板的正确连接,以保证后期误差试验的顺利进行。

3 试作品试验验证

3.1 改善后二次绕组绝缘特性验证

1)因二次绕组的布置方式更改,为验证绕组间绝缘良好,通过对二次绕组间绝缘电阻进行测量,绝缘电阻在10 000 MΩ 以上,在正常范围之内。

2)进行产品的感应耐压试验,通过从二次绕组加压,利用电磁感应对电磁单元进行3 倍频试验,如果二次绕组间有短路将会阻止磁通的变化,经验证,一次绕组感应耐压:频率150 Hz,时间40 s,电压46 kV,通过。

3)对二次绕组间进行对地工频耐压试验1 min通过5 kV,证明绕组间绝缘良好。

3.2 改善后误差试验验证

对改善后的产品进行试验验证,通过表4 的准确度试验数据,可看出,对于2 号绕组2a2n 和3 号绕组3a3n 来说,改变其布置方式采用和1 号绕组并绕的方式直流电阻减小,误差范围可调至不到额定范围的50%,满足出厂试验要求,此种设计方法对于2 个以上计量测量绕组都要求0.2 级准确等级的情况下可以采用。

表4 准确度试验数据Table 4 Accuracy test data

3.3 改善后铁磁谐振试验验证

由CVT 工作原理可知,电容分压器含有的电容和电磁单元中补偿电抗器中的电感匹配的串联等值回路中,当客户现场发生一次侧突然合闸或者二次发生短路,而突然又消除冲击时,在过电压过程中,中变铁芯饱和,很容易发生常见的1/3 谐振现象,对电压测量装置产生误动作,使客户现场不能正常运行。为保证产品正常运行,出厂例行试验每台产品都进行铁磁谐振试验验证[23-25],对于此次改善后的产品,采集的波形见图4,试验结果完全符合要求。

图4 铁磁谐振试验波形图Fig.4 Waveform diagram of ferromagnetic resonance test

4 结语

通过对中压变压器绕组布置方式的设计改善,在不改变绕组线径及增加中变铁芯截面积的情况下,对2 个以上同样要求0.2 级的计量测量绕组采用并排绕制的方法来降低绕组的平均直径,以此降低其直流电阻来达到改善误差的特性,保证相同精度绕组的误差尽量一致,通过对试品做出厂准确度试验验证可看出,误差范围可调至不到额定范围的50%,保证其误差性能在所要求的范围之内,此种设计改善方式在不增加产品材料成本的情况下,又保证了产品的误差性能,可以广泛采纳使用,目前此设计改善的产品运行稳定,此种设计方法已广泛运用到其他同类要求的产品上。