热处理锻造工艺对汽车悬架铝合金控制臂微观组织影响研究

2023-01-05韩秋燕

韩秋燕

(烟台汽车工程职业学院,山东 烟台 265500)

随着我国科技的不断进步,使汽车行业的发展规模越来越大。高质量、低成本、无污染的要求成为汽车行业发展的重要发展方向之一。铝合金凭借自身高回收率、低成本、可靠性强等优势,被广泛应用于汽车工业领域。汽车控制臂的质量可直接决定汽车的稳定性,传统控制臂主要采用锻造技术作为核心加工技术。但是控制臂的形状较为复杂,使控制臂的成型较为困难,并且性能不均匀。为合理的使用铝合金材料,本研究以6082锻造铝合金控制臂作为主要研究对象,分析热处理技术对汽车悬架6082铝合金控制臂组织和力学性能的影响。

1 汽车悬架6082铝合金控制臂锻造工艺分析

对汽车悬架6082铝合金控制臂的锻造工艺进行分析时,选用2点臂作为主要研究对象。2点臂属于一种两端体积较大、中间较薄的零件,该零件具有整体横截面积不均、分模面形状复杂等特性。为此,本研究将该控制臂的特性作为主要依据,制定出铝合金控制臂的锻造工艺:楔横轧-弯曲-预锻-终锻-切边。6082铝合金控制臂锻造过程:首先利用楔横轧和弯曲工艺将坯料终锻成需要的形状;但是,该操作易使坯料出现折叠、充不满等现象。为最大限度地避免该现象的发生,需要通过预锻的方式对坯料进行预处理,该工艺可有效降低坯料出现缺陷的概率。为降低坯料成形难度,同时提高6082铝合金控制臂的生产效率及锻件质量,采用预锻及终锻2个步骤完成坯料的成形工作[1-2]。

影响铝合金控制臂成形的主要因素包括:模具温度和锻造温度。若锻造温度较为合适,对6082铝合金控制臂的使用性能具有提升作用;若锻造温度不合适,可直接影响锻件的性能及质量,锻件出现粗晶、混晶等现象。铝合金控制臂最常见的缺陷为粗晶,该缺陷可大大降低锻造产品的强度。当锻件内部组织为粗晶组织时,或者内部粗晶组织向细晶组织变化的过渡阶段,可降低锻件的疲劳强度。由此可表明,合理的模具温度对锻件的性能影响较大。若模具温度低于正常水平,可加速金属的冷却速度,使锻造坯料的温度过低,无法充满整个型腔,并在锻件的表面形成粗晶组织。为获取性能优越的铝合金控制臂,本研究对模具的温度进行适当提高,该方式对锻件表层与中心之间的温度差具有降低作用,使锻件的温度分布较为均匀,以此得到组织稳定的铝合金控制臂[3-4]。

通过上述分析可知,热处理对铝合金控制臂的微观组织及性能的影响较大,合适的热处理工艺可有效提升铝合金控制臂的性能。常用的热处理方法主要包括固溶处理和时效处理,其中固溶处理方法的目的是为了保证锻件经过淬火处理后,可得到过饱和固溶体,该方法的处理过程是将溶质原子充分融入至基体内部。时效处理方法的处理过程:将过饱和固溶体形成细小、弥散的强化相粒子,通过弥散相可使坯料内部组织的运动受到阻碍,从而制成强化铝合金[5-6]。

本研究为验证热处理对铝合金控制臂的组织及力学性能的影响,选用6082铝合金控制臂作为主要研究对象。首先切取部分6082铝合金控制臂作为试验样本,利用扫描电子显微镜(SEM)对试验样本的组织进行观察,该样本的组织中包括固溶基体α(Al)以及微米级第2相粒子。通过能谱对试验样本进行检测可知,样本内包含的黑色球化粒子由Al、Mg、Si3种元素共同组成,三者在黑色球化粒子中的含量分别为97.78%、1.52%、0.7%,由此可判定黑色球化粒子为Mg2Si粒子,该粒子经过固溶处理后,即可充分融入至铝合金基体中,并且该粒子经过时效处理后,可析出大量强化相粒子,该粒子分布较为均匀。试验样本内包含的白色粒子主要由Al、Fe、Mn、Si4种元素共同组成,其在白色粒子中的含量分别为70.33%、9.67%、10.15%、8.04%,由此可判定黑色球化粒子为AlFe(Mn)Si相。通过对6082铝合金控制臂的力学性能进行分析可知,该材料的硬度为102.80 HV、压缩强度为204.20 MPa、压缩率为25.34%。该材料的硬度和强度的数值越低,表明该材料的压缩率越好[7-8]。

2 固溶处理对汽车悬架6082铝合金控制臂的组织与力学性能影响

2.1 固溶处理对铝合金控制臂组织的影响

将6082铝合金控制臂试验样本置于不同的固溶温度环境下进行热处理,固溶温度及时效分别为545 ℃×2 h×5 s(a)、555 ℃×2 h×5 s(b)、565 ℃×2 h×5 s(c)。经过热处理的6082铝合金控制臂内部组织析出棒状和针状的相,利用能谱方法对2种第2相进行检测,其中固溶温度及时效为545 ℃×2 h×5 s时,试验样本内部组织包含的元素与锻造后铝合金析出的相一致,均为灰色棒状,可确定该样本为AlFe(Mn)Si相;6082铝合金控制臂析出相a点扫描结果如表1所示[9-10]。

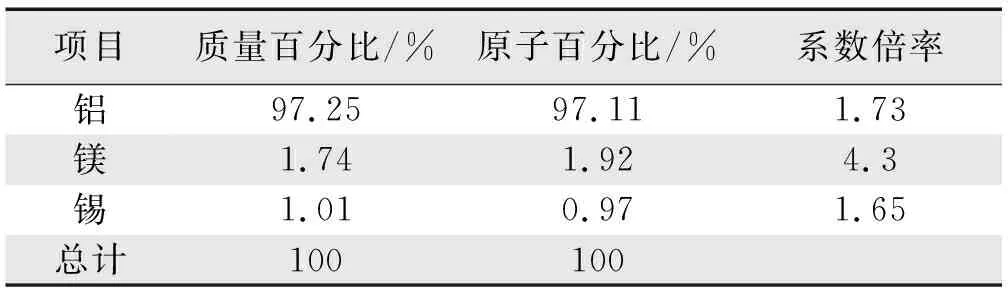

表1 6082铝合金控制臂析出相a点扫描结果Tab.1 Point a scanning results of precipitates in 6082 aluminum alloy control arm

当固溶温度及时效为555 ℃×2 h×5 s时,试验样本内部组织由Al、Mg、Si3种元素共同组成,可确定该样本为Mg2Si;6082铝合金控制臂析出相b点扫描结果如表2所示。

表2 6082铝合金控制臂析出相b点扫描结果Tab.2 Point b scanning results of precipitates in 6082 aluminum alloy control arm

随着固溶温度的不断升高,合金时效为180 ℃×7 h后,6082铝合金控制臂组织中的Mg2Si相数目明显增多,并且内部组织更加细小、均匀的分布。产生该现象的主要原因:固溶温度不断升高,可使合金元素充分融入至铝合金基体中,此时对各元素进行淬火操作,即可形成分布均匀的Mg2Si强化相,可有效提高6082铝合金控制臂的力学性能。

当固溶处理的时间不同时,随着固溶时间不断增加,可使试验样本时效后Mg2Si的析出相增多,该现象的原理与固溶温度变化的原理一致。待铝合金完成固溶后,将铝合金置于空气中滞留不同的时间后进行淬火处理,最后经过时效180 ℃×7 h处理。通过SEM对处理后的铝合金组织进行观察可知,经过淬火操作前的铝合金在空气中滞留的时间延长,而经过时效处理后的试验样本内Mg2Si的析出相数量减少。产生该现象的主要原因:对试验样本进行淬火操作的过程中,由于样本在空气中滞留时间过长,使过饱和固溶体中不断析出合金元素,造成该固溶体的饱和度持续下降,由此导致析出相数量大幅度的减少。但是,AlFe(Mn)Si析出相不随着热处理温度和时间的变化而变化,该现象表明其热稳定性较强[11-12]。利用XRD衍射对经过时效及固溶处理后的6082铝合金进行分析可知,该铝合金的成分未发生明显变化,其内部包括3种析出相:Mg2Si、AlFeSi、AlMnSi。由于铝合金生成晶体过程中,其内部Mn、Fe元素均可彼此替代,此时利用能谱对该材料进行分析,表明6082铝合金的析出相为AlFe(Mn)Si[13-14]。

2.2 固溶处理对铝合金控制臂力学性能的影响

当固溶温度由原来的545 ℃升高至555 ℃时,6082铝合金的硬度及压缩强度均处于升高状态;当固溶温度为565 ℃时,6082铝合金的硬度及压缩强度均处于下降状态,并且6082铝合金的压缩率不断降低。6082铝合金实际上是一种典型的时效强化型合金,其力学性能易受强化相的尺寸、数量等因素的影响。随着固溶温度的不断升高,有利于提升6082铝合金内溶质元素的浓度,同时也可增加强化相的数量及形核率;不同固溶温度下6082铝合金时效后的力学性能,具体如图1所示[15-16]。

图1 不同固溶温度6082铝合金时效的力学性能Fig.1 Mechanical properties of 6082 aluminum alloy aged at different solution temperatures

从图1可以看出,当固溶温度为545 ℃时,6082铝合金的显微组织中含有大量第2相未完全溶解,该现象造成6082铝合金的时效效果较差,影响6082铝合金的压缩强度。当固溶温度处于上升状态时,可充分溶解材料内第2相粒子,对其进行时效处理后,即可得到尺寸小、分布均匀的强化相,使6082铝合金的综合力学性能良好。

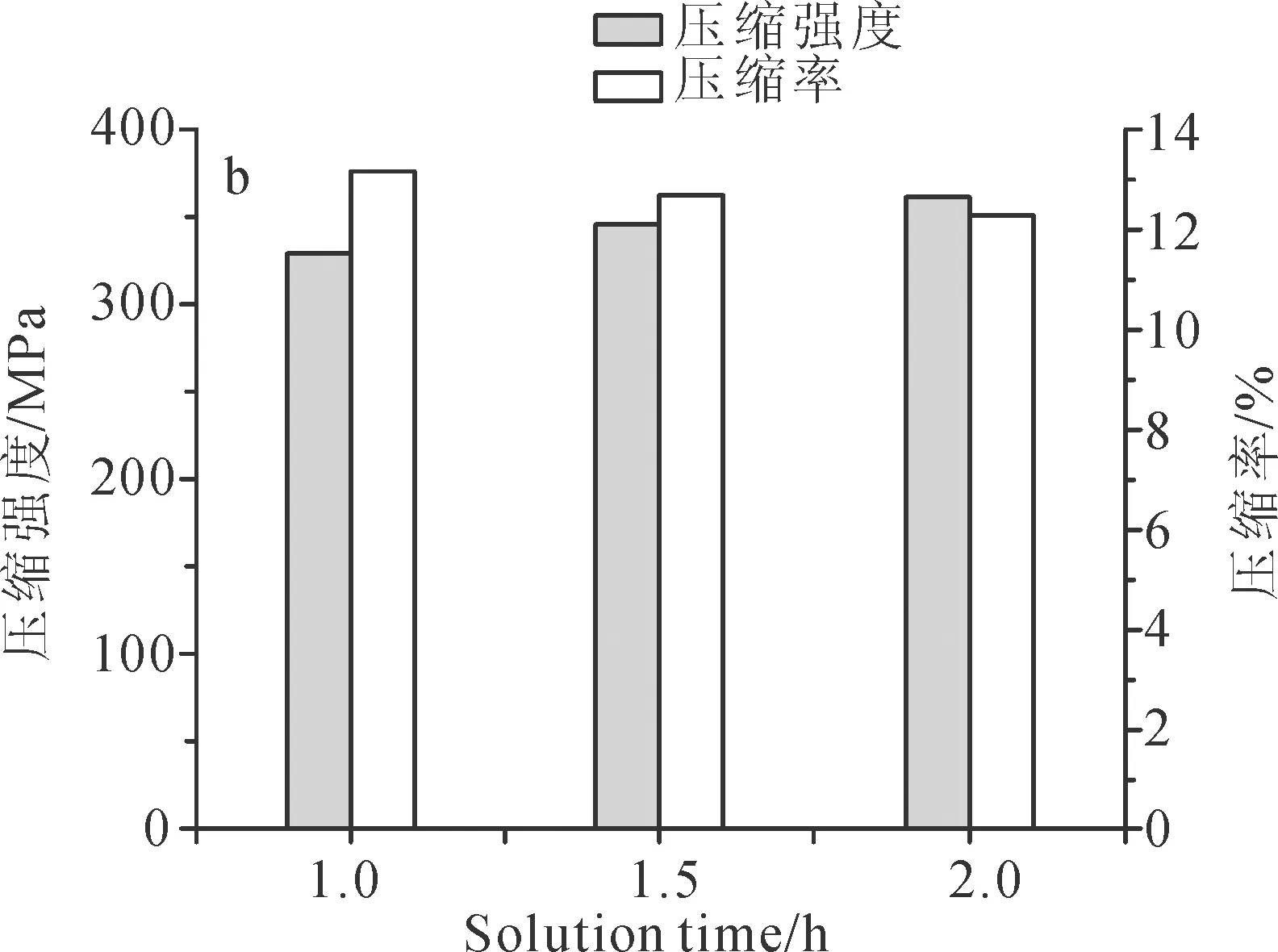

不同固溶时间下对6082铝合金进行时效操作,可提升6082铝合金的硬度和压缩强度。当固溶时间超过1 h时,6082铝合金的硬度和压缩强度性能上升较快;当固溶时间超过1.5 h时,6082铝合金的硬度和压缩强度性能上升较慢;当固溶时间为2 h时,6082铝合金的硬度和压缩强度性能趋于最大值,此时该材料的压缩率处于降低状态。

将铝合金置于555 ℃的温度下进行固溶处理,固溶处理时间为1 h。由于固溶处理的时间较短,使合金内部形成的空位较少,不利于溶质原子与合金基体之间的融合,对合金的性能影响较大。随着固溶时间的不断延长,可提升合金的硬度及强度,直至铝合金的性能变化不明显时,可表明铝合金固溶处理完毕。不同固溶时间下6082铝合金时效后的力学性能如图2所示[17]。

图2 不同固溶时间6082铝合金时效的力学性能Fig.2 Mechanical properties of 6082 aluminum alloy aged with different solution time

3 时效处理对汽车悬架6082铝合金控制臂的组织影响

3.1 时效处理对铝合金控制臂组织的影响

将6082铝合金控制臂试验样本置于不同的时效温度环境下进行热处理,观察铝合金显微组织的变化情况。时效温度分别为160 ℃×8 h(a)、165 ℃×8 h(b)、170 ℃×8 h(c)、175 ℃×8 h(d)、180 ℃×8 h(e)。经过热处理的6082铝合金控制臂内部组织析出灰色粒状、棒状AlFe(Mn)Si和针状Mg2Si的相。不同时效温度下,铝合金内部Mg2Si粒子的变化情况各不相同,当时效温度为160 ℃时,铝合金内析出的Mg2Si粒子在数量上处于较少状态,易出现团聚现象;当时效温度为175 ℃时,铝合金内析出的Mg2Si粒子密度明显增大,此时铝合金内部组织分布较为均匀;当时效温度为180 ℃时,铝合金内析出的Mg2Si粒子尺寸较大。

将6082铝合金控制臂试验样本置于不同的时效时间环境下进行热处理,利用SEM观察铝合金显微组织的变化情况。观察结果显示,随着时效时间的不断变化,铝合金内部组织未出现明显变化。但是当a、d点中Mg2Si粒子的数量处于不断增加状态时,该粒子的尺寸变化情况较小。铝合金内部AlFe(Mn)Si相与时效时间之间没有明显关联[18]。

3.2 时效处理对铝合金控制臂力学性能的影响

随着时效温度的不断增加,可提升铝合金的硬度,当时效温度为160~170 ℃时,6082铝合金硬度的上升趋势较为明显;当时效温度为175~180 ℃、时效时间为5 h时,6082铝合金硬度的上升趋势较为缓慢;当时效温度为175~180 ℃时,随着时效时间的不断增加,6082铝合金硬度处于降低状态。当时效温度不同时,对6082铝合金压缩性能的影响较大,将热处理后的试验样本与锻造铝合金相比,经过热处理的材料力学性能优于未经过处理的材料。试验样本的压缩强度变化情况与硬度一致,压缩率随着时效温度的上升出现下降情况。

4 结语

本研究选用2点臂作为主要研究对象,探索6082铝合金控制臂经过热处理后,其组织与性能之间的变化情况及演变规律。通过对6082铝合金控制臂的变化情况进行分析可知:6082铝合金控制臂的最佳固溶处理工艺参数为555 ℃×2 h×5 s;随着固溶时间的不断延长,可提升合金的硬度及强度。6082铝合金控制臂的最佳时效工艺参数为170 ℃×8 h,铝合金内部AlFe(Mn)Si相与时效时间之间没有明显关联;随着时效时间的不断延长,可提升铝合金的硬度和强度。