超声相控阵技术在混凝土构件内部缺陷检测中的应用

2023-01-05甘可

甘可

广州建设工程质量安全检测中心有限公司 广东 广州 510000

引言

近几年,建筑工业化水平大幅提高,社会对住宅的需求量与之俱增,兼具环保、施工速度快等优点的装配砼结构得到广泛运用。考虑到该结构极易出现离析、裂缝等质量缺陷,导致建筑安全性受到影响,如何对其进行快速且准确地检测,便成为人们关注的焦点。在此背景下,超声相控阵应运而生,使用该技术检测砼构件,可在保证检测准确率的前提下,最大程度提升检测速度,围绕其展开讨论自然很有必要。

1 超声相控阵的检测原理

砼构件缺陷检测强调利用光学、声学以及辐射等手段,对构件物理量进行测定,在此基础上,根据测定所得物理量对构件性能及是否存在缺陷进行推定。相关成像仪的核心元件为超声探头晶片,晶片按照一定顺序排列,随着晶片被逐个激活,成像仪将形成超声波阵面,工作人员只需调整声束方向及形状,便可以完成偏转、扫描或是聚焦波束的操作[1]。该技术具有以下特点:一是由多个形状不同的多阵元换能器负责接收、发射超声波数。二是只需调整换能器接收、发射脉冲的时间,便能够使声波相位关系发生改变,随着声束、焦点方向出现变化,成像仪所能起到的作用也将有所不同。三是通过电子+机械扫描的方式生成图像,确保构件内部缺陷得到完整且直观的反应。四是该技术不需要使用耦合剂,只需酌情布置测点便能够得出相应结论,但检测结果极易被构件边界所影响,有关人员应对此有所了解。

2 超声相控阵的影响因素

2.1 横波检测

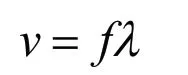

砼构件内部的超声波,通常以纵波、横波或是瑞利波的形式而存在。不同波对应不同传播速度,其中,传播速度最快的是纵波,其次是横波,最后是瑞利波,横波约为纵波的60%,瑞利波约为纵波的55%[2]。该技术所发射超声波多为与波前方向相垂直的横波。横波满足以下关系:

上述公式中,v代表传播速度,单位是m/s。f代表频率,单位是Hz。λ代表波长,单位是m。以往超声检测所使用波多为纵波,本文所讨论技术则创造性地使用了横波,其优点主要体现在以下方面:首先是横波散射明显弱于纵波,可严格控制检测噪声分贝。其次是识别能力极为突出。最后是同频率横波长度仅为纵波的60%左右,可使缺陷得到直接反映。

2.2 阵列系统

该系统由控制单元、换能器阵列共同组成,其中,换能器阵列分为八个功能模块,每个模块所对应换能器的数量均为四个,元件的长边中心距是30mm、对应短边中心距是25mm[3]。由计算机选定发射信号的换能器,剩余换能器则负责接收信号并反射超声波,随后,便可根据反射超声波对界面位置加以确定。

2.3 横波衰减

进入砼构件内部后,声波将出现散射和扩散等情况,其能量极易被传播距离所影响,进而使检测结果所具有准确性受到影响。

2.3.1 声波反射。横波衰减计算公式如下:

该公式中,N代表横波强度。N0代表原始强度。Q代表实测衰减系数。L代表传播距离,其中,衰减程度与传播距离的关系为正相关。

2.3.2 散射衰减。传播过程中,超声横波会被颗粒所影响,进而出现折射或反射的情况,导致能量衰减。研究表明,能量衰减程度主要取决于波长及颗粒尺寸。

2.3.3 吸收衰减。砼构件材料具有吸收横波的特点,会造成能量衰减。构件各质点通过互相摩擦、碰撞的方式传递能量及超声波,介质具有黏滞性并且混凝土存在极强的导热性,因此,粒子振动将加快声能向热能转换的速度,并通过热能传导的方式影响声能。相关公式如下:

上述公式中,Q代表衰减系数。b代表相关系数。f代表频率。分析该公式可知,砼衰减系数与横波频率的关系为正相关,横波衰减会随着频率的增大而增大,与此同时,横波穿透性将受到影响,探测范围随之缩小。正常情况下,应将横波频率控制在25~50kHz之间,确保检测范围及深度符合预期。

2.3.4 扩散衰减。声束扩散角度相对固定,进入构件内部后,其扩散角度将随着距离的延长而扩大,与此同时,能量所表现出扩散能力将有所增强,检测能力则会受到负面影响。这里要了解一点,即横波检测能力主要取决于检测频率,因此,有关人员应以缺陷规格、检测深度为依据,对检测频率进行调整,以此来保证检测所得结果具有实际意义。相关计算公式如下:

该公式中,S代表缺陷规格。v代表波速。f代表频率。

3 试验方法以及结果讨论

3.1 试验方法

3.1.1 剪力墙浆锚搭接。前期准备阶段,研究人员用金属材质的波纹管制作了相应的试件。其中,剪力墙的规格是1200×800×200mm,搭接剪力墙所使用竖向、水平钢筋规格是8@200,采用双排布置方案[4]。随后,对试件进行为期28d的养护,并借助超声相控阵成像仪检测试件缺陷。在本项目中,为保证检测结果具有实际意义,研究人员分别针对不同预埋缺陷坐标,对超声相控阵的适用范围、准确性进行了系统验证,并根据两种灌浆密实度设计了相应的试验。

3.1.2 叠合板。对叠合板进行检测前,先要制作试验所需试件,制作方法如下:第一步,使用C40混凝土制作试件。叠合板厚120mm,板面尺寸是1.4×2.8m,其中,试件叠合层的厚度控制在70mm左右,预制板的厚度以50mm为最佳。第二步,由研究人员在板顶模拟砼构件常见内部缺陷。在预制构件、后浇砼之间安装木板、硬纸皮,模拟构件胶结效果不理想;在后浇砼内安装PVC管,模拟内部缺陷。第三步,对试件进行为期28d的养护,随后,便可以使用成像仪进行检测。

3.1.3 焊缝。现阶段,超声相控阵已成为检测焊缝缺陷的主要技术,有关人员可通过扇形扫描的方式,获得相应的缺陷图像,随后,对检测图像所具有特点进行总结,为日后类似工作的开展提供参考[5]。本次检测的焊缝为T型角焊缝,存在坡口未熔合、裂纹和未焊透等缺陷。由于缺陷回波要通过二次反射才能最终确定,判别难度相对较大,研究人员提出先对探头进行定位,并对探测角度加以确定,保证检测所获得图像、定位清晰且准确。相关计算公式如下:

上述公式中,α代表开始角度。L代表标定原点与焊缝边缘之间的距离。H代表构件板厚。β代表结束角度。L1代表焊缝与腹板的距离或是腹板的实际厚度,单位是mm。

3.2 结果讨论

3.2.1 剪力墙浆锚搭接。现将缺陷检测结果汇总如下:首先,在检测区不存在波纹管的情况下,200mm处出现了颜色突变信号,该信号是试件对侧表面进行反射所形成的信号,而试件内部并未出现反射信号。其次,检测灌浆密实度为10%的区域可知,该区域在200mm深、80mm至120mm深的位置,分别出现了颜色突变信号,信号坐标符合预设坐标。最后,检测灌浆密度为100%的区域可知,仅有80mm至120mm深的位置出现了颜色突变信号,由此可见,反射信号与灌浆密实度之间并不存在直接联系,无论灌浆密实度为10%抑或是100%,波纹管附近均会出现反射信号,因此,根据反射信号判断波纹管是否存在缺陷,通常难以保证判断完全正确。

3.2.2 叠合板。考虑到浇筑试件的过程中,有一定概率出现缺陷位置偏移的情况,研究人员决定先对疑似缺陷进行检测,再通过钻芯法进行验证,结果表明,使用仪器检测人为设置缺陷的准确率为100%。分析可知,新旧砼在70mm处相交,空气与叠合板底在120mm处相交,其中,新旧砼相交基准线周围出现了颜色突变信号,这表示基准线周围存在质量缺陷。随后,研究人员选择使用成像仪检测不存在缺陷的区域,分析检测所获得图像可知,构件叠合层整体颜色较为均匀,不存在突变信号,由此可见,该区域的质量能够达到预期水平。通过检测能够发现,叠合层有质量缺陷的区域,其颜色突变程度较为明显,对超声波信号进行反射较为剧烈,这表示缺陷严重程度与反射剧烈程度的关系为正相关,另外,对出现颜色突变信号的部位进行验证可知,该区域芯样存在明显的质量缺陷。

3.2.3 焊缝。将结束角度定为70°,沿焊缝边移动探头,可做到扫描全覆盖,此时,探头发现焊缝存在回波信号。在不改变实验参数的情况下,分析检测图可知,裂纹开口未达到2mm,且25mm围存在连续缺陷,符合实际情况。随后,对标定原点与缺陷中心的距离进行计算可知,两点相距46mm左右,对比实测结果可知,计算结果较为精确。

另外,该技术还可以被用来对以下焊缝缺陷进行检测。一是气孔。研究人员先结合模拟检测、声场覆盖区域,对探头位置加以确定,再通过相控阵对构件进行扫描。结果表明,使用该技术检测气孔缺陷的准确率极高,只需观察检测图像便能够得出相应的结论,气孔多呈椭圆形或圆形,具有尺寸小、过渡快和边界清晰的特点,缺陷中间部位的强度相对较高,且后端往往接有衍射波,可随探头的移动而移动。二是裂纹。对裂纹进行检测所获得图像的质量,通常取决于裂纹、声束之间形成的角度,如果取向不科学,则无法保证声束将检测所发现缺陷信号及时反射回来,进而出现漏检的问题。由此可见,在裂纹检测过程中,研究人员应立足实际,对裂纹、探头角度进行调整,保证检测所获得图像具有良好的质量。将裂纹缺陷、声束所形成夹角的度数固定在90°,通常可以获得完整且准确的图像。三是夹渣。该缺陷的图像并不规则,具有亮度低和边缘相对模糊的特点,图像周围存在数个衍射波。分析检测结果可知,夹渣和裂纹所对应图像大致相同,但夹渣缺陷周围衍射波并不规则。四是未焊透。分析检测图像可知,该缺陷多呈椭圆形,在移动探头的过程中,将有一定概率出现粗线条及衍射波,且衍射波与反射回波之间的重合度极高。五是未熔合。对该缺陷进行检测和判定的难度较低,这是因为其图像多呈条状或椭圆状,具有边缘不圆滑和中心亮度高等特点。

4 结束语

本文主要讨论了使用超声相控阵检测砼构件缺陷的方法。现将研究所得出结论归纳如下:首先,使用该技术检测剪力墙、叠合板及焊缝缺陷的准确率较高,可快速发现构件所存在的孔洞、胶结不良等质量缺陷。其次,由于金属材质的波纹管具有一定的屏蔽性,因此,使用该技术检测金属波纹管缺陷的效果并不理想。最后,该技术可被用来对构件浇筑情况进行检测,但要注意一点,如果检测面是弧面,则有一定概率发生漏检的问题,应仔细核实。