重载车辆传动装置旋转润滑缝隙油道通流特性

2023-01-05宫燃刘宇航张玉东许晋张真宇

宫燃, 刘宇航, 张玉东, 许晋, 张真宇

(1.江苏大学 汽车与交通工程学院, 江苏 镇江 212013; 2.中国北方车辆研究所, 北京 100072)

0 引言

重载装甲车辆传动装置中润滑系统的主要功能是为各零部件提供合适的润滑油,优化传动装置的工作性能,确保各零部件在运转过程中具有良好的润滑效果和散热效果,增强系统运转稳定性并延长传动零部件使用寿命[1-2]。相反,润滑效果不佳会加剧传动装置零部件的磨损,影响传动装置的动力传递,严重情况下可能会导致机械故障[3-4]。

在重载车辆传动装置的润滑系统中,润滑油的输运主要依靠旋转油道。在供油压力和离心力的共同作用下,润滑油通过旋转油道的不同出口到达所需润滑的部位,从而给不同润滑需求的零部件匹配合适的润滑油,这就要求准确地控制旋转油道不同出口的润滑油流量。同时,需要掌握在旋转油道中油液的流动状态。国内外学者通过理论分析[5-7]、数值计算[8-13]和性能试验[14-16]的研究手段考察了不同机构内润滑油流动状态的问题。如Kojima等[17]为了更加准确地定性研究自动变速箱内润滑油的流动状态,推导出1组计算自动变速器润滑油流动的数学计算模型,并完成了试验验证。通过对比试验结果,发现2组数据在趋势变化规律上较为吻合。Cheng等[18]详细分析了润滑油在管道内流动过程中的沿程压力损失,进一步完善Kojima的理论计算模型,并进行了试验验证。张刘杨等[19]对高速旋转的圆管输运模型开展相关的理论研究,建立了润滑油道通流量的数学计算模型,重点分析旋转圆管进油过程中流体的流动特性,并进行试验验证,试验结果与数学计算模型结果具有较好的一致性。Marani等[20]提出一种基于计算流体力学的分析方法,研究农用拖拉机的无级变速器润滑系统,评估了此无级变速器润滑回路的性能。Li等[21]为验证变速箱润滑系统流量网络仿真结果的正确性和优化设计的合理性,进行了变速箱体积流量台架试验,获得了不同工况下油孔的流量。

由上述分析可知,目前研究主要集中于润滑流体在旋转圆管内流动问题,在润滑流体流出和流入圆管等问题上也有相应的研究。但是在实际重载装甲车辆传动装置的润滑系统中,不仅涉及润滑流体流经各个位置的全部过程,而且出口形式、位置会根据传动零件的布置发生相应变化,为油液的流动状态分析提出新的挑战。

本文以重载装甲车辆传动装置润滑系统中的旋转缝隙油道为研究对象,采用理论建模的方法对油道内润滑流体的通流特性开展研究,探究不同油温、转速和入口压力因素对旋转缝隙油道不同出口的润滑油流量的影响规律,并且通过试验对计算结果进行验证。研究成果为不同出口位置、不同出口尺寸、不同出口型式的传动系统旋转缝隙油道的精准供油设计提供理论依据。

1 旋转缝隙油道理论计算模型

根据旋转缝隙油道内润滑油流动的状态分析,并结合润滑油液流动的实际情况,在旋转缝隙油道流场通流量数学模型建立的过程中做如下假设:1)在流场中流动的液体为润滑油,认为其是不可压缩的牛顿流体,密度ρ不变;2)流体做定常流动;3)润滑油与油道内壁面没有相对滑动;4)忽略重力的影响;5)忽略旋转缝隙油道拐角处的压力损失。

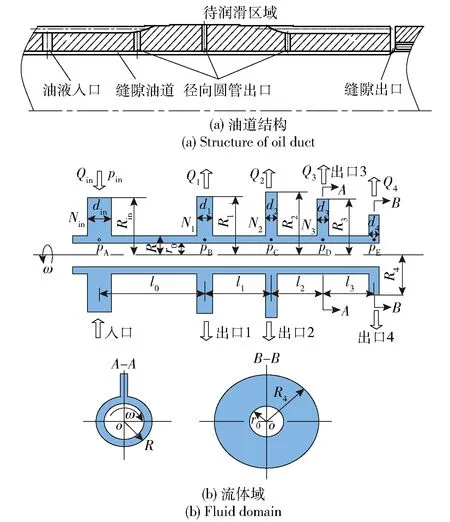

通常情况下,润滑系统旋转油道为多处零部件提供润滑,因此为使研究能够更好地解决实际工程问题,建立含有多组出口的旋转缝隙油道通流量数学模型。以含有3组径向圆管出口和1组缝隙出口的旋转缝隙油道为例,其油道平面结构如图1所示。

图1 旋转缝隙油道结构示意图Fig.1 Illustration of rotating gap oil duct

图1(b)中:Qin为入口的润滑油总流量;pin为入口压力;Nin为入口截面径向圆管个数;din为入口孔径;Rin为入口的外端面半径;ω为旋转轴的旋转角速度;pA、pB、pC、pD、pE分别为流场A、B、C、D、E点的横截面流体压力;R为进油孔外径;r0为缝隙油道外径;Q1、Q2、Q3、Q4分别为出口1、出口2、出口3、出口4 的润滑油流量;d1、d2、d3分别为出口1、出口2、出口3的孔径;d4为出口4的缝隙宽度;N1、N2、N3为每组(每个轴向位置圆周截面)径向圆管出口个数;R1、R2、R3、R4分别为出口1、出口2、出口3、出口4的外端面半径;l0为进油入口到出口1的轴向距离;l1为出口1到出口2的轴向距离;l2为出口2到出口3的轴向距离;l3为出口3到缝隙出口4的轴向距离。

图1所示润滑油从进油入口流入轴向缝隙油道,在缝隙油道中,润滑油流经出口油道与缝隙油道交叉位置时,一部分从出口甩出,另一部分则继续沿缝隙油道流动,根据质量守恒定律,这两部分的润滑油流量等于进入此交叉位置的润滑油总流量。

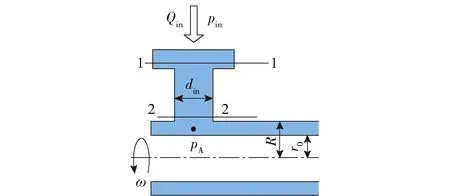

为建模方便,把图1(b)所示的旋转缝隙油道分成3段流场分别建模,分别为旋转缝隙油道入口段、入口至旋转轴向缝隙段和环状缝隙出口段。图2为旋转缝隙油道入口段(定义为I段流场)的平面示意图,该段流场中润滑油液从环形腔流经径向圆管进油口进入到缝隙油道中。针对该段流场的具体特点,建立该段流场的通流量数学模型。

图2 进油道结构示意图Fig.2 Diagram of oil inlet duct

图2中:由于环形腔截面1-1的面积明显大于进油口截面,可以认为环形腔截面1-1处流体的流速约等于0 m/s,即u1-1=0 m/s;此外,进油口截面2-2是计算旋转产生的离心压差的基准面,忽略重力影响,则伯努利方程[19]可以变换为

(1)

式中:p1-1、p2-2分别为截面1-1、截面2-2的压力;Δpc为旋转产生的离心压力差,

(2)

ρ为油液密度;ζ为修正系数,由试验结果可知,当油温在40 ℃时修正系数为0.52,当油温在100 ℃时修正系数为0.91;u2-2为截面2-2处流体的流速。

令流量系数

(3)

由(1)式可求得

(4)

则进入缝隙油道的流量为

(5)

根据质量守恒定律,在相同时间内流过相同截面的流体质量相同,则N个进油孔的旋转缝隙油道的流量为

QI=N·q

(6)

综合上述方程,可得旋转缝隙油道I段流场通流量为

(7)

油液从进油入口流入到旋转轴向缝隙中,此段流场为旋转缝隙流场,定义为II段流场。润滑流体从进油道流入该段流场,然后从各个出口流出。此时流场中同时存在着压差流和剪切流,由进出口压力差所引起的压差流沿轴向运动,而由旋转引起的剪切流沿周向运动。此时压力分布可在柱坐标系r轴和z轴两个方向上分解,流体的流速u可在z轴和θ轴两个方向上分解,故有

ur=0 m/s,uθ=uθ(r),uz=uz(r),p=p(z)

(8)

这样在柱坐标系下,Navier-Stokes方程可以变换为

(9)

(10)

式中:μ为润滑流体的动力黏度。

对上述方程关于r二次积分,并有边界条件uz(R) = 0 m/s,u′(0)=0 m/s2,可求得z轴方向的流速分布uz(r)为

(11)

式中:ΔpII为II段流场内润滑油的压降。

对(11)式积分,可得旋转缝隙油道II段流场通流量QII为

(12)

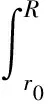

图3为旋转缝隙油道III段流场的平面示意图,在该段流场中,流体从缝隙管道流入环状缝隙出口管道。在环状缝隙出口处,油液在力的作用下,沿径向流动,同时由于环状缝隙出口的两侧壁面高速旋转,油液在黏性剪切力的作用下沿着周向做旋转运动。

图3 缝隙出口结构示意图Fig.3 Diagram of the gap outlet

根据连续性方程和Navier-Stokes方程,得到环状缝隙出口内流体运动方程为

(13)

设旋转缝隙油道III段流场通流量为QIII,可得环状缝隙任意半径rs处的油液压力prs为

(14)

式中:pout为该段流场的出口压力。整理可得

(15)

对于图1所示多组出口的旋转缝隙油道通流量数学模型,由(2)式可得,进油道和出油道上下端面由于旋转产生的离心压差为

(16)

式中:Δpci、Δpc1、Δpc2、Δpc3分别为入口、出口1、出口2、出口3上下端面的离心压差。

由(7)式可得,进油入口进油量为

(17)

在旋转缝隙油道出油口,此段流场中流体的流动状态与1段流场相似,仅在流动方向上相反。由(7)式可得,输入轴出口1、出口2和出口3出油量分别为

(18)

根据质量守恒定律,在图1中,A~B段缝隙油道流量等于进油口总进油量,B~C缝隙油道流量等于出口2~出口4的总流量,C~D段缝隙油道流量等于出口3和出口4的总流量,D~E段缝隙油道流量等于出口4的流量。同时,根据流体质量守恒定律得

Qin=Q1+Q2+Q3+Q4

(19)

(16)式~(19)式组成了典型的多组径向圆管出口和缝隙出口的旋转缝隙油道通流量的数学模型。联立各个方程,通过MATLAB软件数值求解此非线性方程组,可以获得相应的未知量,并求解得到各个出口流量的具体数值。

2 试验研究与结果验证

2.1 试验装置

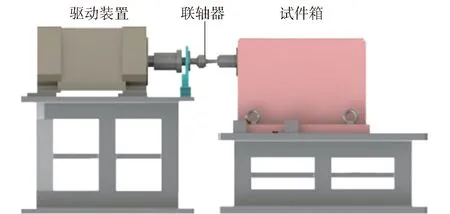

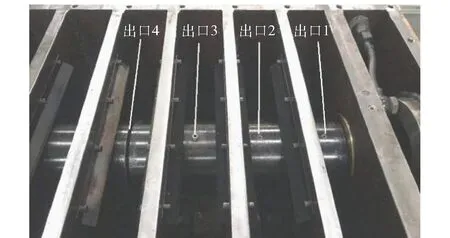

利用车辆传动系统旋转缝隙油道通流量试验台进行试验分析和计算结果验证。试验台主要由驱动装置、试验箱、测控系统和供油系统组成,试验台架的布置形式如图4所示。将驱动装置固定在左侧工作台上,装有试验件的试验箱固定在右侧工作台上,二者通过联轴器实现动力传输。试验被试件为某重型车辆传动装置润滑系统旋转缝隙油道结构件,如图5所示。转速转矩传感器为德国HBM公司生产的T40B扭矩仪,测量误差为全量程的0.03%。流量测试选用德国kracht公司生产的VC型标准流量计,测量误差为全量程的0.1%。压力传感器用于润滑油入口压力的测试测试,测量误差为全量程的0.1%。

图4 旋转缝隙油道通流量试验台Fig.4 Rotating gap oil duct test rig

图5 试验件模型Fig.5 Model of tested part

对于如图5所示的试验件,旋转缝隙油道通流量试验主要测量试验件进油道入口流量、3组径向圆管出口1、出口2、出口3流量和环状缝隙出口4出口流量。

旋转缝隙油道的径向圆管出口均在周向均匀布置4个,其中出口1、出口2的圆管出口直径均为 3 mm, 出口3的直径为4 mm,环状缝隙出口4的缝隙宽度为4 mm,由输入轴和输出轴之间的间隙构成此出口。各个出口之间轴向距离为100 mm。由输出轴和输入轴之间的缝隙构成缝隙油道,缝隙油道的高度为3.5 mm。图6为试件箱内部结构,图中从右至左,分别对应出口1、出口2、出口3以及环状缝隙出口4。

图6 试验箱内部结构Fig.6 Structure of test box

受结构空间限制和旋转轴高速旋转的影响,难以通过在管道内部安装流量传感器的方法进行润滑油流量的直接测量。对于3组径向圆管出口和环状缝隙出口的润滑油流量,采用收集的方式进行测量。在4组不同出口位置分别安装4个集流器,为了避免甩出的润滑油受到撞击返回至旋转轴内,将集流器的上部设计为圆弧形。在集流器底部,开设引流孔,通过管道的疏导,将润滑油液导出,并由流量测量仪进行测量,图6中显示了4组出口流量的集流器分隔情况。

2.2 试验结果分析与理论模型验证

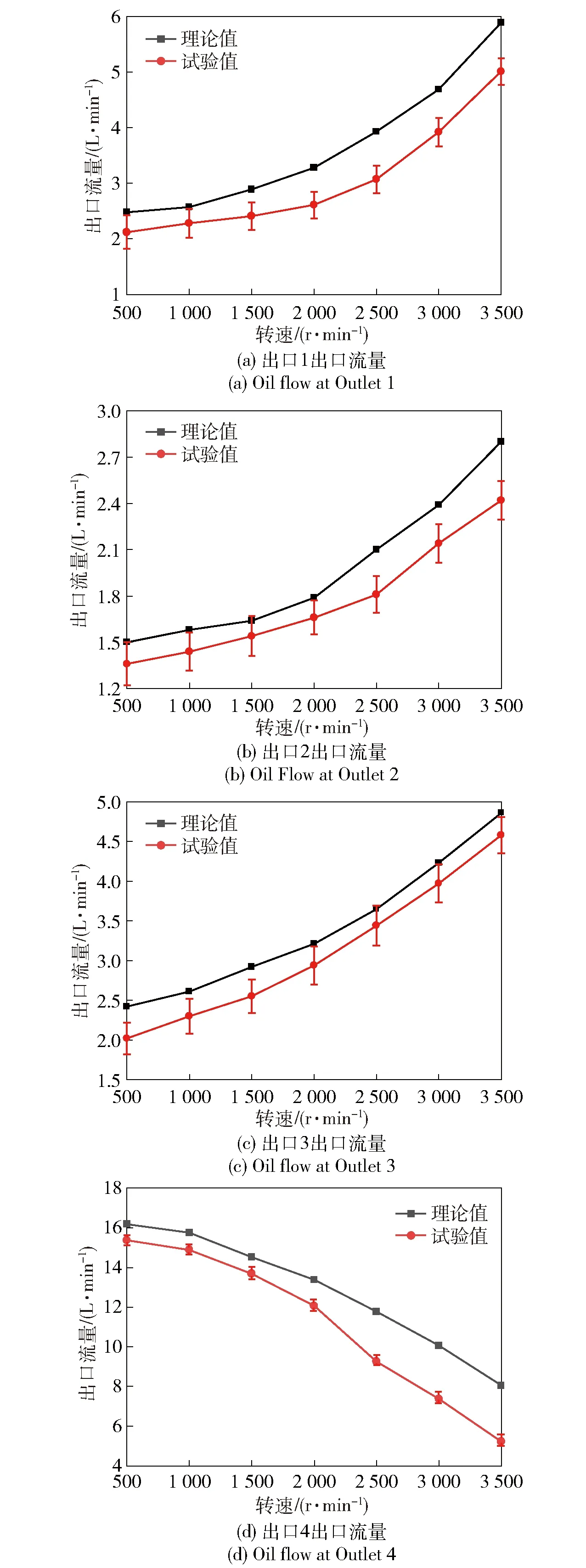

针对每组试验工况,重复进行5次试验,取5次试验数据的平均值作为该工况下的试验结果。通过试验得到了不同旋转轴转速、入口压力和油液温度下,旋转缝隙油道各出口的流量数据。选用的油液型号为10W-40CD,在60 ℃的密度和运动黏度分别为832.5 kg/m3和48.95 mm2/s;在100 ℃的密度和运动黏度为814.5 kg/m3和15.65 mm2/s。本文选取如下两组工况下的数据进行对比分析:工况1为油温60 ℃、入口压力0.2 MPa;工况2为油温100 ℃、入口压力0.6 MPa;旋转轴转速从500 r/min到 3 500 r/min。 图7和图8为两组不同工况下各出口流量的试验数据和理论计算数据的对比曲线。

图7 工况1出口流量对比Fig. 7 Comparison of outlet flow under Condition 1

图8 工况2出口流量对比Fig. 8 Comparison of outlet flow under Condition 2

旋转缝隙油道中3组径向圆管出口流量均随旋转轴转速的增加而增加。入口压力在0.6 MPa时,在转速1 000 r/min增加到3 000 r/min时,出口1~出口3的出口流量分别增长了17.6%、9.4%和21.9%。对于出口圆管直径相同的出口1和出口2,距离油液入口越远则出口流量随着转速的增加程度越小。对于出口3,尽管距离油液入口较远,但是直径较大,因此出口流量随转速的增加程度较大。而环状缝隙出口4,在压力0.6 MPa,转速1 000 r/min增加到3 000 r/min时,出口流量减小了15.8%。随着旋转轴转速增大,油液所受的离心力增大,油液逐渐沿径向流向缝隙内壁面,从而使更靠近进油口的3组径向出口的流量增加。由于进油量随输入轴转速增加而略有减少,根据质量守恒定律可知,环状缝隙出口的流量明显减少。

旋转缝隙油道各个出口的流量受温度和压力的影响显著。润滑油的物理特性受温度影响很大,尤其是温度导致的润滑油运动黏度的改变。温度升高时,润滑油运动黏度大幅减小。润滑油运动黏度的变化会影响润滑油在旋转缝隙油道内的流动状态,进而对各出口流量造成影响。随着入口压力升高,各出口的流量都显著增加,这与进出口压差增大有显著关联。

旋转缝隙油道各个出口的流量受温度和压力的影响显著。润滑油的物理特性受温度影响很大,尤其是温度导致的润滑油运动黏度的改变。温度升高时,润滑油运动黏度大幅减小。润滑油运动黏度的变化会影响润滑油在旋转缝隙油道内的流动状态,进而对各出口流量造成影响。随着入口压力升高,各出口的流量都显著增加,这与进出口压差增大有显著关联。

图9所示为旋转缝隙油道入口流量的变化情况,旋转缝隙油道入口的进油量受输入轴转速变化的影响很小,当输入轴转速小于2 000 r/min时,入口的进油量几乎不变,转速超过2 000 r/min时,入口的进油量随转速的增加而小幅减少。由图9可知,入口的进油量受入口压力影响明显,入口的进油量随着压力增加而明显增加。试验的入口流量大于各出口流量之和,这是因为存在密封泄漏等油液损失。

图9 入口流量对比Fig.9 Comparison of inlet flow

由试验值和理论值的对比可知,旋转缝隙油道试验台测得的出口流量随油温、转速和入口压力的影响规律,与通流量数学模型计算的结果呈现一致的变化趋势。以工况1为例,出口1~出口3的流量逐渐增加,出口4的流量显著减少,试验值与计算值具有较好的一致性,在各个转速下出口1~出口4理论值和试验值的相对误差平均值分别为16.5%、9.9%、9.8%和15.6%。但是试验值均小于计算值,这是因为建模过程中忽略了壁面粗糙度和重力等因素的影响。而且,旋转缝隙油道密封系统的泄漏和润滑油在收集过程中的油液损失也会导致试验值低于理论计算值。

3 结论

1)本文根据旋转缝隙油道流场的结构特点,把旋转缝隙油道流场分为3段局部流场,对旋转缝隙油道流场的流动状态实现有效求解,分析旋转缝隙油道各出口随工况状态的规律,形成了车辆传动系统润滑旋转缝隙油道出口流量的计算方法。

2)自主设计旋转缝隙油道试验件,通过车辆传动系统旋转缝隙油道通流量试验台进行试验研究和结果验证。对不同工况下的旋转缝隙油道试验件进行测试和试验分析,将其与旋转缝隙油道通流量数学模型的计算结果进行对比,验证了旋转缝隙油道通流量数学模型的准确性和合理性。

3)随着输入轴转速的增加,靠近入口的3组径向圆管出口的流量呈现增加的趋势,而缝隙出口的流量随着转速增加而减少,如入口压力在0.6 MPa,转速1 000 r/min增加到3 000 r/ min时,出口1~出口3的出口流量分别增长了17.6%、9.4%和21.9%,环状缝隙出口4的出口流量减小了15.8%。对于3组径向圆管出口,随着入口压力的增大,出油量均匀增加。对于缝隙出口,流量随入口压力的增大而显著增大,且输入轴转速越高,入口压力对缝隙出口流量影响越显著。油液温度升高会使各个出口的流量显著增加。入口流量随着转速的增加而减小,随着压力和油温的增加而明显增大。