超高分子量聚乙烯纤维及其复合材料的热氧老化行为

2023-01-05黄献聪来悦李常胜李伟萍龙知洲马天

黄献聪, 来悦, 李常胜, 李伟萍, 龙知洲, 马天

(军事科学院 系统工程研究院, 北京 100010)

0 引言

超高分子量聚乙烯(UHMWPE)纤维是由分子量在100万~500万之间的聚乙烯纺丝而成,分子链结构以C—C单键为主,不存在任何侧基[1],因其高强度、低密度和优异的抗疲劳性能而被广泛用于体育用品、防弹装甲及网箱和船用绳网等领域,成为与碳纤维、芳纶纤维并列的三大高性能纤维之一[2-5]。UHMWPE纤维熔点为144~152 ℃,结晶区的β转变约为60 ℃,其除了具有较高的比强度和比模量外,同时具有优异的耐光老化性能,更适用于防护装备在自然条件下的长期使用[6]。

UHMWPE纤维复合材料在防弹装备中的应用主要采用无纬布结构形式。在软体防弹衣用无纬布中,树脂相当于织物的交叉结构,降低纤维在弹击过程中的滑移,与纤维发挥协同作用[7-8];对于防弹头盔和防弹插板用无纬布,树脂主要起支撑作用,并赋予复合材料一定的结构刚度,同时借助分层耗能有效降低弹击过程中的背部变形。因此,纤维与树脂的界面性能是影响复合材料整体性能的关键[9-10]。目前UHMWPE无纬布采用的树脂体系主要有苯乙烯嵌段共聚物(如氢化苯乙烯- 丁二稀- 苯乙烯嵌段共聚物(SEBS)) 、聚氨酯、乙烯基树脂等。

聚乙烯老化的机理主要由于热、紫外线或者可见光诱导下生成自由基,自由基与氧结合生成过氧化物,自由基转移导致聚乙烯交联或降解。Jahan等[11]采用电子自旋共振(ESR)发现自由基在体系老化过程中按指数方式衰减,其衰减速率与环境密切相关。Jacobson[12-14]采用荧光法测量UHMWPE树脂热氧老化过程中的过氧化物,发现老化温度越高,过氧化物含量越多。Gugumus[15-16]认为在不同的环境(密闭环境和开放环境、空气和氮气等)和不同的形态(熔融或固体)下聚乙烯过氧化物分解机理不同,最终致使聚乙烯发生交联或降解,从而生成不同的氧化物。综上,聚乙烯的老化研究主要集中在聚乙烯树脂领域,而 UHMWPE 纤维的结晶度和取向度均高于树脂,因而可能具有与树脂不同的老化机理[17]。

本文对UHMWPE纤维及UHMWPE/SEBS复合材料的热氧老化机理进行深入探究,系统分析老化温度对纤维及复合材料的化学结构、热性能、界面性能、机械强度和防弹性能的影响,为UHMWPE纤维复合材料在防护装备中的应用提供一定的理论参考。

1 老化与性能表征实验

1.1 试样制备与老化实验

UHMWPE纤维规格为500D/460f,拉伸强度为3 GPa,模量为100 GPa,断裂伸长率为3.4%。将UHWMPE纤维缠绕在450 mm×100 mm的木框上置于烘箱中,控制烘箱温度分别为50 ℃、70 ℃、90 ℃和110 ℃,控温精度为±1 ℃,按设计方案经 24 h、72 h、120 h、168 h、336 h(2周)、672 h(4周)、1 344 h(8周)、2 000 h(12周)取出样品进行性能测试。UHMWPE纤维 / SEBS复合材料采用多层单向正交结构的UHMWPE无纬布与SEBS树脂胶膜通过缠绕—复合—热压工艺制备而成。其中复合材料的热压工艺在IML/IMD高压成型机上制备,热压温度120 ℃,热压压力20 MPa,热压时间20 min。热压而成的UHMWPE纤维/SEBS复合材料经激光切割制备为50 mm×10 mm、120 mm×20 mm及2 cm×2 cm 的测试样品。将样品放置于50 ℃、70 ℃、90 ℃和110 ℃烘箱中,利用夹层将不同类型的样品分开,保证样品之间不接触,按设计方案经24 h、72 h、120 h、168 h、336 h、672 h、1 344 h、2 000 h取出样品后进行性能测试。

1.2 性能测试与表征

纤维拉伸性能表征采用复丝法测量,测试仪器为美国英斯特朗公司生产的Instron 5567万能强力试验机。测试时将纤维缠绕在夹具上,传感器量程为2 kN,跨距为250 mm,拉伸速度为125 mm/min。

纤维表面及其复合材料表面化学结构表征采用Nicolate公司的iN10红外光谱仪,采用冷却探测器,衰减全反射模式;将纤维平行排列,加载探针至纤维表面接触压力为30 MPa后开始采集,采集步长为4 cm-1;将激光切割制备的UHMWPE纤维复合材料样品(2 cm×2 cm)加载探针至纤维表面接触压力为30 MPa后开始采集,采集步长为4 cm-1。

纤维表面形貌观察采用S- 4800冷场扫描电子显微镜。

热性能表征采用TA Q2000差示扫描量热仪(DSC)测试,氮气气氛,温度范围为80~180 ℃,升温速率为5 ℃/min,熔融峰焓值与完全结晶的熔融峰理论焓值之比定义为结晶度(UHMWPE纤维理论焓值为285.9 J/g);采用TA公司的Q800动态机械热分析仪(DMA)分析纤维的动态黏弹性,模式为薄膜拉伸,升温速率为5 ℃/min,频率为1 Hz,振幅为40 μm,温度范围为-50~120 ℃。

微纤结构表征采用二维小角X射线散射仪(2D- SAXS)探测,试验在中科院高能所同步辐射试验站1W2A进行,X射线波长为0.154 nm,纤维水平放置,样品与探测器的距离为1.64 m。测试过程中记录后电离室计数、曝光时间以及样品名称,将散射后的二维曲线导入Fit2D软件,分别对平行于纤维方向和垂直于纤维方向的散射强度进行积分,采用后电离室计数对散射强度进行归一化,根据Debye- Buche理论计算相关长度。根据Bragg方程式计算纤维的长周期:

L=2π/qmax

(1)

式中:L为长周期(nm);qmax为小角散射曲线的峰值(nm-1)。当散射曲线出现肩峰时,则采用I(q)q2~q曲线的峰值qmax。

复合材料的面内剪切强度(ILSS)采用Instron 5567万能强力机,测试方法参照美国材料与试验协会标准ASTM D2344的短梁剪切法,样条尺寸为 50 mm×10 mm×5 mm,跨距20 mm,加载速度 2 mm/min。

复合材料抗弯性能表征采用Instron 5567万能强力机,测量方法参照ASTM D790的三点弯曲法,尺寸为120 mm×20 mm×5 mm,跨距80 mm,加载速度2 mm/min。

用于弹道性能测试的样品尺寸为300 mm×300 mm×5.5 mm,面密度为5.0 kg/m2。样品置于发射口5 m处,测速装置位于发射口3 m,测速光靶间距1 m,测试温度25 ℃,相对湿度约67%。将待测样品紧贴橡皮泥,样品四周固定后进行弹击测试,发射物为1.1 g模拟破片(简称1.1 g FSP)。采用v50值(穿透概率为50%的速度)评价复合材料的防弹性能,计算方法参照北大西洋公约组织标准STANAG 2920:以不同的速度打击靶板不同区域,以穿透和防住为考核,3组最低的穿透和最高防住的速度平均值为v50值,同时统计的穿透速度和防护速度极差不能超过38 m/s。

2 实验结果与分析

2.1 UHMWPE纤维的热氧老化行为研究

2.1.1 拉伸强度

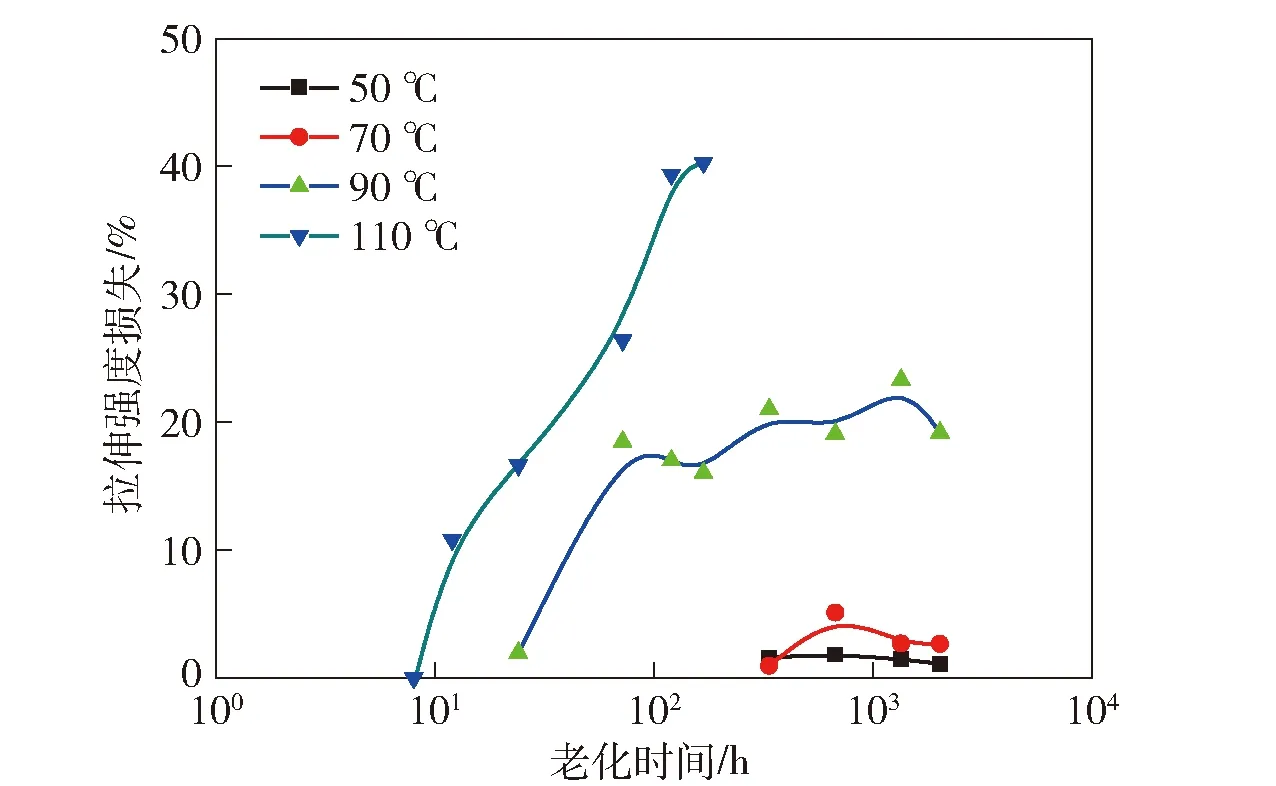

热氧老化过程中UHMWPE纤维的拉伸强度演变规律如图1所示。老化温度为50 ℃时,经2 000 h(12周)纤维拉伸强度未发生明显变化;70 ℃老化2 000 h(12周)后,纤维的拉伸强度下降2.6%;90 ℃老化前期,UHMWPE纤维的拉伸强度随老化时间延长而迅速下降,当老化时间达到168 h后纤维拉伸强度基本保持不变,老化2 000 h(12周)后纤维拉伸强度与初始纤维相比下降了约20%;在 110 ℃ 老化时纤维拉伸强度下降最为明显,且随着老化时间(8 h,12 h,24 h,72 h,120 h,168 h)延长,纤维强度持续下降,在该温度下老化120 h后纤维的拉伸强度下降了40%。由此可见,UHMWPE纤维的热氧老化行为与温度密切相关,老化温度越高,UHMWPE纤维的拉伸强度损失越大。

图1 热氧老化对UHMWPE纤维拉伸强度损失率的影响Fig.1 Evolution of tensile strength with thermo- oxidative aging

2.1.2 化学结构与表面形态

图2 热氧老化对UHMWPE纤维表面化学结构的影响Fig.2 Effect of thermo-oxidative aging on the surface chemical structure of UHMWPE fibers

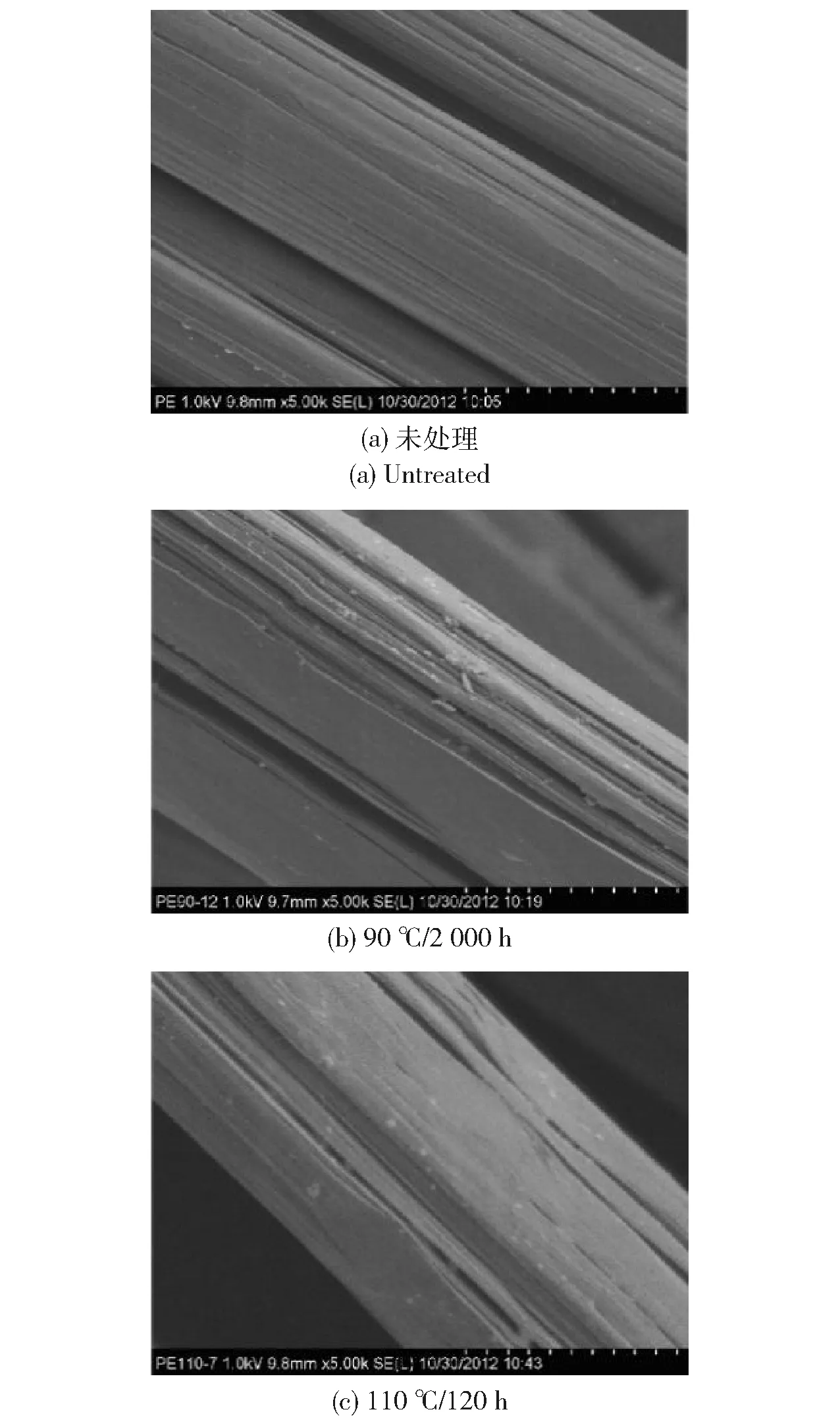

微纤结构是由少量的无定形区和近乎完整的晶体连结而成,也是UHMWPE纤维典型的微观形貌,一定数量的微纤组合则构成了UHMWPE纤维的原纤结构。老化前的UHMWPE纤维表面较为光滑,可以清晰观察到原纤结构,且可观察到部分原纤抱合不紧密,存在间隙(见图3(a))。90 ℃热氧老化2 000 h(12周)后的纤维表面出现明显的平行于纤维方向的裂隙(见图3(b))。110 ℃老化120 h后纤维表面裂隙的数量和长度(见图3(c))也明显大于原纤表面的裂隙。尽管未经老化处理的纤维表面也存在少许裂隙,但老化后纤维表面裂隙的数量和长度都明显增加。由于UHMWPE纤维分子链间不存在氢键的相互作用,因此分子链间相互作用力相对较弱,长时间的热处理加之原纤间膨胀系数不完全一致,导致原纤间发生劈裂现象。

图2的红外光谱结果表明,热氧老化后纤维表面只发生微弱的热氧老化,且这种微弱氧化降解不是UHMWPE纤维拉伸强度下降的主要原因,因此推断表面形貌变化可能是热致物理老化所致。从图3中可以看出,老化温度越高,纤维表面出现的裂隙数量和长度越大,这种情况下纤维受到拉伸时,部分强度相对较弱的原纤会先行断裂而导致整个纤维表现出的拉伸强度下降。这与图1中纤维拉伸强度随老化温度的变化规律是一致的,说明纤维强度下降主要是因为热氧老化使纤维表面出现裂隙所致。

图3 不同热氧老化条件对UHMWPE纤维表面形貌 的影响(放大倍数:5 000倍)Fig.3 Effects of different thermal oxygen aging conditions on the surface morphology of UHMWPE fibers (5 000×)

2.1.3 结晶度

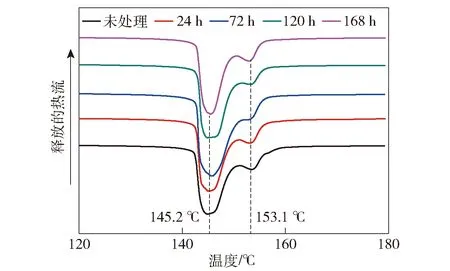

为探究热氧老化对UHMWPE纤维结晶的影响,对其热性能进行测试分析,图4为110 ℃热氧老化后UHMWPE纤维的DSC曲线,可以看出曲线上具有两个熔融峰,位于145 ℃附近的主峰归属为斜方晶系熔融峰,位于153 ℃附近的肩峰归属为在熔融过程中由斜方晶系转变为假六方晶系的熔融峰[19]。纤维在110 ℃经不同时间热氧老化处理后,其DSC曲线的熔融峰峰型和积分面积基本没有发生变化,说明当老化温度不高于110 ℃时,UHMWPE纤维的结晶结构受热氧老化影响不显著。

图4 110 ℃热氧老化后UHMWPE纤维的DSC曲线Fig.4 DSC curves of UHMWPE fibers after thermo-oxidative aging at 110 ℃

表1列举了50 ℃、70 ℃和90 ℃老化后纤维的熔融温度(主峰Tm1,肩峰Tm2)和结晶度,所测试样品其Tm1约为145 ℃,Tm2约为153 ℃,各条件下的结晶度大致相同,约为89%。与纤维老化处理后的机械性能(见图1)相比,90 ℃热氧老化168 h后拉伸强度下降20%,110 ℃相同老化时间拉伸强度下降40%,然而这两个温度下老化的纤维结晶度均未发生明显变化,表明拉伸强度的下降与体系的结晶结构相关性不大。

表1 老化后UHMWPE纤维DSC曲线参数Table 1 Parameters derived from DSC curve after aging

2.1.4 微观结构演变

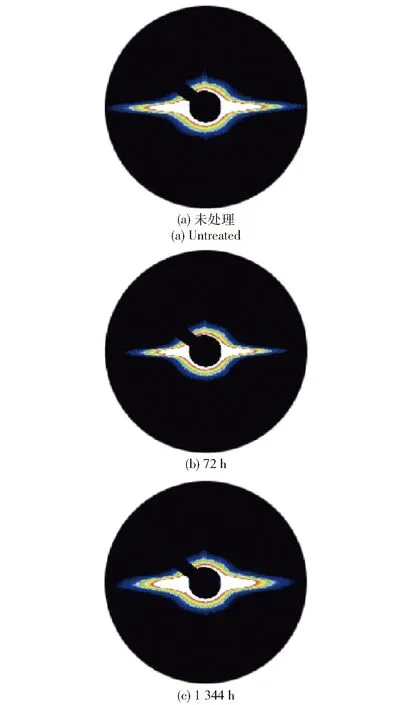

同步辐射小角散射实验测中UHMWPE纤维水平放置,平行于纤维方向为赤道方向,垂直于纤维方向为子午方向。由拉伸强度测试结果(见图1)可知,90 ℃老化72 h(90 ℃/72 h)纤维样品拉伸强度开始发生明显下降,90 ℃老化1 344 h(90 ℃/1 344 h)样品其拉伸强度衰减达到稳定。选择这两个老化样品作为探究纤维微观结构演变的典型试样。图5为90 ℃热氧老化前后UHMWPE纤维的2D-SAXS图。由图5可知,热氧老化72 h及1 344 h后UHMWPE纤维的小角散射图样其宽度随老化时间的增加而变宽,说明在90 ℃条件下UHMWPE纤维其纤维晶或微孔的取向度降低,由于UHMWPE纤维晶取向度降低,导致其强度下降。该结论也在2.1.1节中得到证实,即UHMWPE纤维在90 ℃热氧老化温度下,随着老化时间增加,纤维的拉伸强度下降。

图5 典型热氧老化程序后UHMWPE纤维的 2D-SAXS图Fig.5 2D-SAXS scattering patterns after typical thermo-oxidative aging process

由于高q区散射强度弱,偏差大,故采用低q区计算相关长度(见图6)。未经处理的、经90 ℃热氧老化处理 72 h及1 344 h后,3个典型纤维样品其赤道方向的相关长度Lce为58 nm、51 nm和51 nm,子午方向的相关长度Lcm为31 nm、44 nm和45 nm,赤道方向的相关长度降低而子午方向的相关长度增加。由于赤道方向的相关长度Lce与Litvinov等[20]提出的UHMWPE纤维模型中的微晶区长度dR尺寸相近(约50 nm),因此赤道方向相关长度Lce对应UHMWPE纤维微晶区长度,子午方向相关长度Lcm对应UHMWPE纤维微晶区厚度,赤道和子午方向相关长度对应的结构变化有可能是热氧老化导致的纤维刚性链段厚度增加进而长度降低。

图6 老化后UHMWPE纤维散射强度与散射矢量 的关系(Debye-Buche)Fig.6 Intensity versus q of UHMWPE fibers after aging (Debye-Buche)

2.2 UHMWPE纤维复合材料的热氧老化行为研究

2.2.1 表面化学结构的演变

热氧老化前后UHMWPE纤维复合材料的红外光谱图如图7所示。着重探究1 700 cm-1波长附近的特征峰变化,热氧老化后样品在1 735 cm-1附近出现一个相对较强的吸收峰,通过对比50 ℃/2 000 h、70 ℃/2 000 h、90 ℃/2 000 h的样品,发现UHMWPE复合材料表面氧化程度随着氧化温度的升高而增加;通过对比90 ℃热氧老化1 344 h和 2 000 h 的样品,发现材料表面的氧化程度随着氧化时间增加而增加。然而,UHMWPE纤维在 90 ℃/2 000 h样品表面发生微弱氧化,据此判断树脂氧化是UHMWPE纤维复合材料氧化的主要原因。

图7 热氧老化对UHWMPE纤维/SEBS复合材料 表面化学结构的影响Fig.7 Surface chemical structure of UHMWPE fibers/ SEBS composites after thermo-oxidative aging

2.2.2 动态黏弹性能

损耗因子是损耗模量与储能模量的比值,其特征峰对应的温度代表体系发生相转变的温度。如图8(a)、图8(b)所示,UHMWPE纤维复合材料损耗因子存在两个相转变肩峰,分别为复合材料树脂体系SEBS中氢化丁二烯(EB)链段相转变峰(20 ℃)及SEBS中苯乙烯链段相转变峰(90 ℃)[21],由于体系中树脂质量含量低(约18%),故SEBS相转变峰较弱。如图8(a)显示,复合材料样品在 50 ℃ 下热氧老化不同时间后,体系中除苯乙烯链段相转变峰强度降低外,EB链段的相转变峰基本保持不变,表明树脂体系中苯乙烯链段发生了轻微氧化降解,这一结论与图7红外光谱结果相呼应。70 ℃ 热氧老化后,复合材料的损耗因子出现两个明显的转变(见图8(b)),在50 ℃附近损耗因子强度明显增加,在90 ℃左右苯乙烯链段的转变强度减弱,转变平台变宽。90 ℃老化的复合材料其损耗因子的变化规律(见图8(c))与70 ℃老化的相似,50 ℃ 附近的损耗因子强度增加的更加明显,90 ℃时肩峰变成一个更宽的平台。另一方面树脂发生氧化降解,树脂被塑化后相转变温度降低。由图8(d)可知,50 ℃热氧老化2 000 h后,苯乙烯链段相转变峰强度略有降低;90 ℃热氧老化2 000 h后,在69 ℃出现明显的相转变峰,而前述的红外光谱数据(见图7)表明,90 ℃热氧老化后树脂体系中部分分子链发生断裂,被氧化为脂肪族酮或脂肪族酯,推断热氧老化后体系的分子量下降是SEBS相转变的温度降低的原因之一。

图8 不同热氧老化条件下UHMWPE纤维复合 材料损耗因子随温度的变化Fig.8 Evolution of loss factors of UHMWPE fiber composites after thermo-oxidative aging

2.2.3 机械性能

面内剪切强度常被用来分析表面改性对复合材料层间界面的影响[22-23],在本研究中被用来分析复合材料的界面性能。对高性能纤维/聚合物基体复合材料来说,其界面剪切应力引起的界面破坏,通常来源于基体材料的屈服。当界面剪切应力达到或高于材料的屈服应力时,界面发生破坏。图9为UHMWPE纤维复合材料热氧老化336 h前后短梁剪切过程载荷- 应变曲线。未处理的 UHMWPE 纤维复合材料在应变率2.5%时出现明显屈服,此后载荷下降,50 ℃热氧老化后复合材料也存在明显屈服点,载荷轻微下降后基本保持不变,该现象说明在50 ℃及70 ℃热氧老化处理条件下该复合材料仍具有较好的界面结合性能;70 ℃和90 ℃热氧老化处理的复合材料其应变率达到15%时仍然未观察到屈服点,且载荷随着应变增大呈缓慢增加,这一结果说明复合材料在70 ℃和90 ℃热氧老化后纤维与树脂界面已发生破坏。但由于UHMWPE纤维复合材料树脂含量较低,界面被破坏的同时材料也存在拉伸和压缩,因此短梁剪切方法并不适合低树脂含量复合材料老化后的界面性能研究。

图9 UHMWPE纤维复合材料短梁剪切载荷- 应变曲线Fig.9 Short-beam shear load-strain curves of UHMWPE fiber composites

图10为UHMWPE纤维复合材料在不同热氧老化条件下的弯曲强度和弯曲模量变化曲线。由图10可知:50 ℃热氧老化2 000 h后,弯曲强度和弯曲模量变化不大;70 ℃热氧老化2 000 h后,弯曲强度基本不变,弯曲模量小幅度下降;90 ℃热氧老化672 h后,弯曲强度和模量分别下降了28%和49%,其后维持不变。弯曲强度反映了复合材料树脂的强度,而弯曲模量则反映了复合材料的界面性能,90 ℃热氧老化672 h的样品其弯曲强度下降表明样品老化后树脂发生降解,而模量的变化则说明90 ℃老化后,界面粘结强度变弱。

图10 热氧老化后UHMWPE复合材料的抗弯性能Fig.10 Effect of thermo-oxidative aging on the flexural properties of UHMWPE fiber composites

2.2.4 防护性能

UHMWPE纤维及其复合材料广泛应用于个体防护装备,对其热氧老化的研究一方面可以了解UHMWPE防护材料在极端环境下的服役性能,另一方面可以获取其在普通环境下防护性能的衰减规律。破片是战场上的重要威胁之一,不同标准均制定了1.1 g标准模拟破片(FSP)相应等级的防护性能的要求[24-25]。图11为热氧老化后UHMWPE纤维复合材料防1.1 g FSP性能。由图11可知:50 ℃热氧老化 1 344 h后,UHMWPE纤维复合材料1.1 g FSP的v50下降2%;70 ℃热氧老化336 h后,v50开始降低,老化1 344 h后,v50下降为4.8%;90 ℃热氧老化1 344 h后,v50下降为4.1%,下降程度反而低于70 ℃,这可能是v50测试误差导致的。

图11 热氧老化对UHMWPE复合材料防1.1 g FSP性能的影响Fig.11 Effect of thermo-oxidative aging on the protective performance of UHMWPE composites against 1.1 g FSP v50

纤维复合材料的冲击破坏形貌可分为脆性分层型、变形凸起型和冲塞侵彻型[26-27]。聚乙烯纤维复合材料受到打击破坏后背部变形较大,界面也容易分层。其中迎弹面主要以剪切变形断裂为主,背部则以拉伸变形和层间破坏为主。纤维的拉伸变形是UHMWPE纤维复合材料主要吸能方式,而树脂破坏和界面分层也吸收部分能量。经70 ℃和90 ℃老化的复合材料,其抗弯强度和模量均低于50 ℃时的值,同时老化后界面也出现明显的裂纹(见图12),因此,打击过程中树脂破坏和界面分层的吸能低于经50 ℃老化处理的复合材料。另一方面由于UHMWPE纤维复合材料树脂质量含量较低,一般约为18%,尽管界面因树脂氧化降解而遭到破坏,但防护材料的v50仍具有高的保持率(大于95%)。

图12 UHMWPE复合材料在90 ℃热氧老化前后断面形貌Fig.12 Fracture surface morphology before and after thermo-oxidative aging at 90 ℃

3 结论

本文系统研究了防护用UHMWPE纤维及其复合材料在不同热氧老化条件下的老化行为及机理,分析了老化条件对性能的影响。得出以下主要结论:

1)UHMWPE纤维热氧老化机理以物理老化为主,老化后纤维的机械性能与热氧老化温度密切相关,这是由于纤维表面因热氧老化而产生的裂隙及微晶取向度下降所致,微观结构中赤道和子午方向相关长度对应的结构变化可能是热氧老化导致的纤维微晶区厚度增加所致。

2)UHMWPE纤维/SEBS复合材料的热氧老化机理分为物理老化和化学老化,物理老化为SEBS中EB链段与UHMWPE纤维无定形区链段的解缠结,化学老化为SEBS树脂的氧化降解。

3)在防护性能方面,在50 ℃、70 ℃及90 ℃下热氧老化1 344 h(8周)后,复合材料1.1 g FSP的v50保持率均高于95%。