生物质燃料在循环流化床锅炉中掺烧的实践

——以永丰余造纸(扬州)有限公司为例

2023-01-05何东发

何东发

(永丰余造纸(扬州)有限公司,江苏 扬州 225131)

永丰余造纸(扬州)有限公司探索低碳、绿碳发展,大力开发利用生物质资源。根据调研发现,扬州市每年农业活动产生的秸秆约有300万t,其中小麦秆84万t及稻秆108.1万t。大量的农业秸秆除少部分进行再利用外,绝大部份均就地燃烧或直接掩埋,造成环境污染。为了解决上述问题,该厂自行开发生物酶量产技术,采用先进的生产工艺和设备,建设一条年处理14万t农业秸秆综合利用生产线。秸秆在生物制浆过程中会产生废弃的秸秆渣,年产生量超过2万t;另外,配套污水处理厂处理制浆、造纸废水的过程中会产生大量的污泥,年产生量超过3万t。

该厂热电站主要承担着下游造纸车间纸张干燥供热及全厂供电任务,锅炉运行负荷高达90%以上。除年度检修时间外,两台配套锅炉一直处于同时运行状态,加上没有备用炉的设计,因此对锅炉整套设备的安全性、可靠性要求极高,一旦出现事故,停车势必会影响该厂整体生产。考虑芬兰foster wheeler是全球最大电站锅炉制造商之一,具有先进的循环流化床锅炉设计理念和制造经验,因此该厂的锅炉由foster wheeler公司设计制造,2台循环流化床锅炉主要参数如下:额定蒸发量200 t/h,额定蒸汽压力12.7 MPa,主蒸汽温度538 ℃;其燃料设计主要是由煤炭主燃料和其他辅助燃料组成,年平均耗煤量为30 万t左右。

生物质秸秆由C、H、O、S等元素组成,具有挥发份高,炭活性高,S、N含量低等特点,焚烧后可以提供热能;因此,该公司确定资源综合利用的低碳目标,循环流化床锅炉正式掺烧秸秆渣和污泥。

1 锅炉掺烧生物质燃料后问题

循环流化床锅炉主要燃料为烟煤(产地多为山西、山东、安徽等地),掺烧废水污泥、秸秆渣等生物质燃料,运行18个月后,发现主要问题如下:

1)锅炉效率由90%逐步下降为88%以下,烟道尾部排烟温度由145 ℃逐渐增加到170 ℃以上。

2)产汽能力逐渐下降,最终被迫停止锅炉运行。

3)停炉后,发现碱金属沉积导致受热面结渣和积灰严重:锅炉的耐火受热面、1区对流过热器(SH1)、3区对流过热器(SH3)管道都有5~15 mm厚的沉积物。

2 沉积物成份分析

2.1 炉膛中沉积物取样

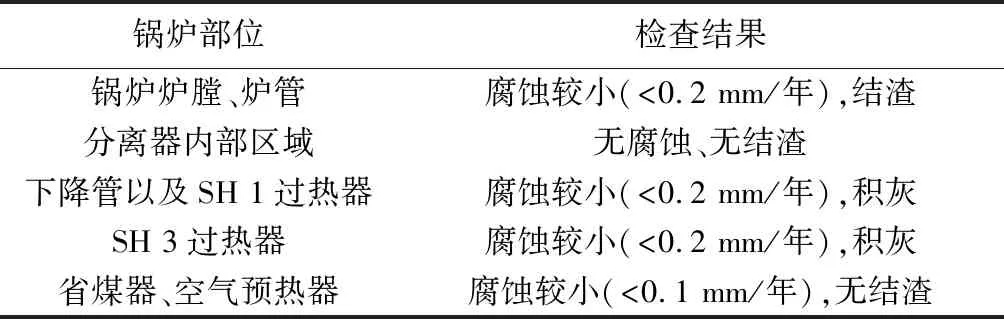

锅炉被迫停炉后,对锅炉炉膛、管道、过热器等受热面全面地检测检查腐蚀速率、积灰、结渣等情况,锅炉受热面检查情况表见表1。

表1 锅炉受热面检查情况表

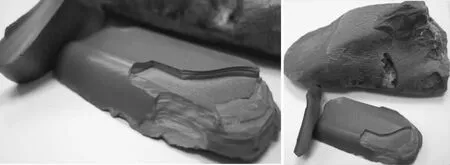

炉膛受热面、分离器出口受热面均有结渣与积灰问题,下降管以及1区对流过热器(SH 1)积灰结渣前后对照图如图1,受热面上渣块取样见图2。

图1 对流区结渣前后对照

图2 受热面上渣块取样

锅炉没有掺烧过生物质燃料前,年度检修时对各受热面进行检查,均未发现有此结渣、结块、积灰现象。

正常情况下,我们可以由燃料工业元素分析和燃烧后飞灰、底渣成份对比分析,判断问题的来源。通过各种燃料的工业元素分析和数据计算分析,生物质燃料只要质量占比不超过给定的范围,锅炉燃烧过程中不应发生结渣与积灰现象。

2.2 沉积物化验

化验步骤以及内容有:1)将沉积物样品粉碎;2)进行光谱仪分析、显微镜观察;3)沉积物样品金属成分分析。

2.2.1 光谱分析

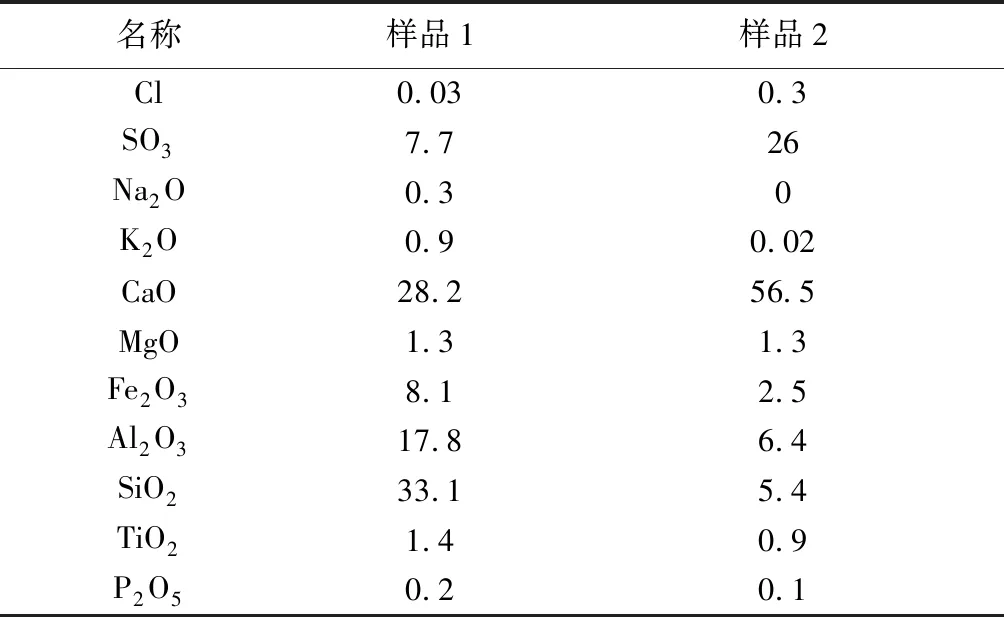

粉碎样品样品1和样品2的X射线荧光分析如表2。

表2 样品光谱分析表 %

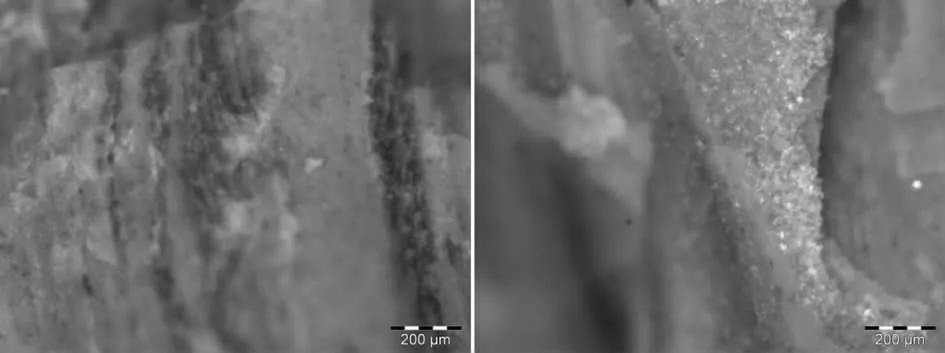

可以看出,样本1主要是由SiO2、CaO和Al2O3等组成;样本2主要是由CaO、SO3等组成。另外,对样品用光学显微镜采用不同放大倍数进行检验,如图3、图4所示。

图3 样品1放大10倍后图像

图4 样品1放大63倍后图像

由图中可以看出,沉积物经光学显微镜放大后,显示不同颜色的层,这些分层是在锅炉燃料发生变化时形成的。

2.2.2 样品金属成分分析

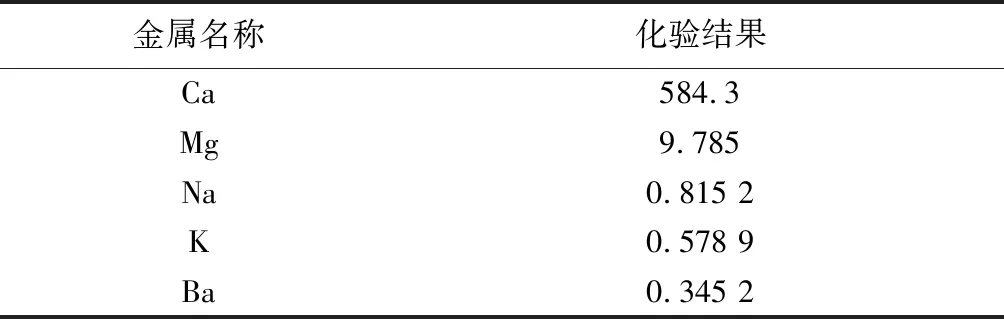

以硝酸溶解结渣样品,取清液以ICP-AES对常见碱金属和碱土金属进行测定,结果如表3。

表3 样品化学成分分析表 mg

以上样品的组成分析是粘土矿物(硅酸铝)、稻草(二氧化硅)、铁和钙化合物(氧化物和硫酸盐)的组合;金属主要是以钙离子为主。

2.3 沉积物分析

从沉积物的光学分析、化学分析结果来看:

1)样品1放大10倍后发现,增强层中的红棕色表明铁含量较高(8.1%);样品1放大63倍后发现的白色晶体是来自稻草的SiO2(33.1%)。通过光谱分析,发现样品中碱金属和氯的含量还是比较低的,这也和全面检查中发现腐蚀速率小的结果相吻合。

2)颗粒细小的SiO2和Fe、Ca结合在一起会造成污垢;硬沉积物的形成是由于钙的硫化物,其在高温气流和较高的风速结合下而成。CaSO4和SiO2形成非常小的坚硬的晶体层,晶体层是密集且不溶于水的。

3)样品成分表明熔体温度远高于1 000 ℃;晶体层可能由于硫酸作用而变得紧密,想要避免类似问题发生,锅炉炉膛温度控制技术与炉内脱硫技术都显得至关重要。

3 燃料的燃烧特性与问题分析

3.1 循环流化床的燃烧特性

1) 燃烧区域

燃烧区域主要分为炉膛下方的密相区、炉膛上部的稀相区、高温气固分离器的分离区。循环流化床燃烧主要发生在密相区和稀相区;固体燃料除了通过炉膛、分离器、再循环系统等外循环外,也在炉膛内部内循环。

2)一、二次风的配比

对于不同型式的循环流化床锅炉,其燃烧份额和一、二次风的配比也不相同;燃烧份额因素受燃料种类(煤种)、燃料粒径及其分布、流化速度、固体循环量、过剩空气量、密相区床温的影响。通常来说,国外设计循环流化床密相区燃烧份额在30%~70%之间,一次风率占45%~55%左右[1]。

3.2 生物质燃料的特性

1)生物质燃料复杂

因产地不同、批次不同、工艺条件不同,即使是同一种生物燃料,其物理化学特性也会较大差异[2]。

2)杂质变化范围大

部分生物质燃料中大块异物及泥土多,带来了锅炉燃烧工况及受热面积灰特性的变化。

3)挥发分含量高

生物质燃料的着火温度低;一般在250 ℃~350 ℃温度下,挥发份便大量析出并开始剧烈燃烧,此时如果空气量不足,会增加燃料的化学不完全燃烧损失;同时会在稀相区燃烧份额变大,炉膛上部燃烧温度提高,二次风的配风比例会相应提高。

4)水分变化大

生物质燃料水分变化大,导致炉膛温度、烟气量变化幅度大;炉膛温度变化对锅炉运行的稳定性带来不利影响,产生烟气体积较大,增加锅炉排烟热损失。

5)比重小

生物质燃料悬浮份额较大,输送松散,迎风面积大,易被吹起。实际情况的统计表明,因比重轻、入炉形态不稳定,带来了尾部烟道二次燃烧的问题,所以需要重点考虑生物质燃料的输送及燃烧过程的变化,可根据具体燃烧试验结果来调整燃料进料量、风速、风量配比等。

6)灰分及硫分低

生物质燃料灰分含量较高,为5%~10%;大部分生物质含硫量极少或不含硫;生物质燃料密度小,难以形成稳定的、足够量的物料循环状态。随着生物质燃料所占比例的增加,燃料的总热值会相应降低,为此,应不断加入矿砂作为补充循环物料,来保证正常的床压、床温和物料循环量。

7)灰熔点低

生物质燃料在炉膛内较高温度下熔化成液态或软化状态时,相互黏结(通过对底部排渣样品的光学显微镜放大观察发现),且自身燃烧放出的热量无法及时传出,就会产生结焦。

3.3 生物质燃料燃烧问题分析

生物质燃料占比为13.39%(质量百分比),其中污泥占比是11.8%,秸秆渣占比是1.59%。

从沉积物的光谱分析、化学分析以及循环流化床燃烧试验结果来看,受热面结渣和积灰严重的主要原因是:

1)碱金属硅酸盐沉积。燃料料层温度高、煤粒度太大或粗颗粒份额较多会严重影响床层的流化。燃料特性的影响造成炉膛结渣,又会导致密相区超温而结焦;炉膛内辐射受热面上烟气中夹带的熔化或半熔化的灰粒接触到受热面,并凝结下来且不断生长积聚。生物质中易挥发物质(主要是碱金属盐)在高温下蒸发进入气流后,流经对流受热面时,通过气固相间复杂的物理化学过程,在对流受热面表面发生凝结、黏附;随燃烧时间增长,黏附体积会越长越大。

2)沉积物中钙含量高。实践表明,受热面积灰速度是伴随燃料的含钙量和含硫量变化而变化的;且钙化合物与SiO2反应,生成低熔点的共晶体,熔化的晶体沿灰的缝隙流动,将灰粒粘结形成结块,再经过硫酸的作用变得坚硬而密集。

3)含氯气体引起腐蚀。HCl、Cl2穿透金属表面氧化膜与内部金属直接发生反应形成金属氯化物,造成固态、熔融态碱金属氯化物引起腐蚀。不过,从检查的结果来看,金属表面腐蚀<0.2 mm/年,腐蚀危害轻微。

4)污染物排放。生物质中硫含量低,碱金属与硫反应生成硫酸盐,起固硫剂作用;生物质灰中的CaO含量高,自脱硫能力强,可以降低SO2、NOx等有害气体排放浓度和排放量。

4 解决方法及改善效果

芬兰foster wheeler公司通过大量工厂实际掺烧数据得出,秸秆渣掺烧热量比不超过5%时,锅炉耐火受热面上一般不会有沉积物。经过多方求证及与foster wheeler设计人员讨论,主要对燃料的预处理改善方法如下:

1)增设螺旋式压榨机、板框式压榨机,分别将废水中的化学污泥、生物污泥进行机械脱水,使含水量在65%以下;增设烟气干化设备,将含水量65%的污泥进一步干燥成35%。筹建100 t/天的污泥干化工程,可一次将含水量80%~65%的湿污泥直接干燥成含水量25%~45%的干污泥,可以减少污泥的质量、污泥的粘性、硫化物含量以及解决生物质燃料水分变化大的问题。

2)增设秸秆压块设备,将秸秆渣制作成秸秆块进行掺烧,解决生物质燃料比重小的问题。试验表明,秸秆燃料含水率大于10%后,内含水分越高,其成形密度就越小[3];当含水率超过一定比例时,秸秆压块将会无法成形。通过干燥、压块成形等手段,可以达到生物质燃料在高风速下,能够完全燃烧成灰分的目的,使烟气中SO2含量低于50 mg/m3,不足以让污泥和稻草在燃烧过程中形成沉积层。

3)煤炭粒径调整改善。循环流化床锅炉燃烧试验证明,煤炭粒径>10 mm占比合理范围应不超过10%;但是通过煤炭粒径分析,发现煤炭粒径>10 mm的占比超过31%。在锅炉年度检修期间,通过改变破碎机安装位置,改变物料破碎进料方向,更换新的环锤以及调整环锤间隙等手段,达到了煤炭粒径改善的目的。

4)生物质燃料掺烧合理配比。各种燃料采用单独的料仓,单独螺旋给料;重新计算给料螺旋在不同频率下给煤量,重新设定风煤比系数:将风煤比内嵌系数由0.81~1.2扩大至0.6~1.4,可以更宽泛地适应生物质燃料和煤炭混燃后热值的变化。芬兰foster wheeler公司重新设定氧量控制器参数,利用DCS系统根据进料量合理地自动设定配风量,从而达到进料量平均、配风合理、燃烧完全的目的。

从2021年统计数据来看,生物质燃料占比扩大到20%(质量百分比),其中污泥占比是15.5%,秸秆渣占比是4.5%,没有再次发生锅炉效率逐步下降、锅炉受热面发生沉积物堆积现象。

5 结语

从改善后的成果来看,解决问题的主要方法是:开发与利用生物质燃料的预处理设备,从源头上解决生物质燃料的水分变化大、比重小的问题;根据生物质燃料实际情况,及时调整、改变循环流化床各区域的燃烧份额和一、二次风的配比,解决生物质燃料中碱金属燃烧固有特性的问题;另外,提高锅炉燃烧技术与自动化程度、借鉴其他厂商利用生物质燃料的经验等,都是解决生物质燃料结渣和积灰问题的好方法。